Stres seviyeleri yönetilebilir görünse bile, malzemelerin tekrarlanan stres altında neden başarısız olduğunu hiç merak ettiniz mi? Bu makale, malzemelerin yorulma özelliklerini etkileyen altı kritik faktörü incelemektedir. Ortalama stres ve yük formlarının etkisinden boyut, yüzey kalitesi, yüzey işlemi ve çevresel koşulların etkisine kadar, malzeme dayanıklılığını belirleyen karmaşıklıkları ortaya çıkaracaksınız. Mühendislik uygulamalarındaki bileşenlerin ömrünü tahmin etmek ve geliştirmek için bu unsurların nasıl etkileşime girdiğini öğrenin. Bir sonraki projenizde yorulma direncini artırmak için pratik bilgileri keşfedin.

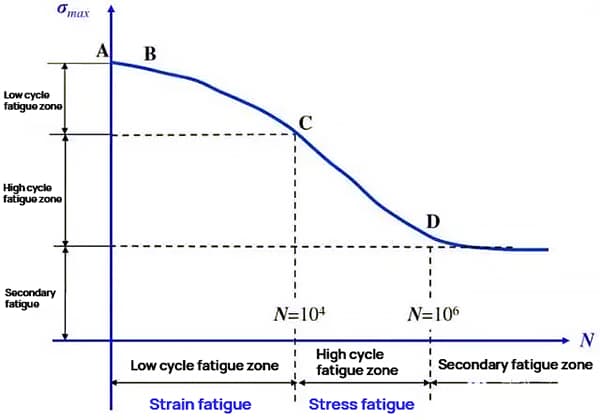

Gerinim Yorulması (Düşük Çevrim Yorulması): Bu yorulma türü, yüksek gerilim seviyeleri altında ve sınırlı sayıda döngü ile meydana gelir. Gerinim yorulmasının malzemelere verdiği hasar genellikle kabul edilebilir gerinim değeri ile düzenlenir.

Stres Yorgunluğu (Yüksek Çevrim Yorgunluğu): Bu yorulma türü, düşük stres seviyeleri altında ve yüksek sayıda döngü ile meydana gelir. Malzemeler, tipik olarak kabul edilebilir stres değeri ile düzenlenen stres yorgunluğu nedeniyle hasar görür.

İkincil Yorulma: Bu yorulma türü, gerilme seviyesi belirli bir değerin altına düştüğünde meydana gelir ve çatlağın büyümesinin durmasına neden olur.

Malzemelerin yorulma özellikleri, uygulanan gerilim (S) ile arızaya kadar geçen döngü sayısı (N) arasındaki ilişki ile temsil edilir.

Yorulma yükü altında, en basit yük spektrumu türü sabit genlikli döngüsel gerilmedir.

Gerilme oranı (R) -1'e eşit olduğunda, simetrik sabit genlikli döngüsel yük altındaki testlerden elde edilen gerilme-ömür ilişkisi, malzemenin temel yorulma performansı eğrisini temsil eder.

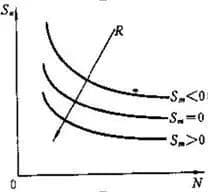

Gerilme oranının (R) değiştirilmesinin yorulma performansı üzerindeki etkisi daha sonra tartışılacaktır.

Yukarıdaki şekilde gösterildiği gibi, R gerilme oranının artması, ortalama döngüsel gerilme Sm artar. Ve gerilme genliği Sa verilirse, vardır:

Sm = (1+R)Sa/(1-R)

Genel olarak, Sa verildiğinde, R artar ve ortalama stres Sm da artar.

Döngüsel yükte gerilme kısmının artması, çatlakların başlaması ve yayılması için elverişsizdir. yorulma çatlağıBu da yorulma ömrünü azaltacaktır.

Ortalama gerilimin S-N eğrisi üzerindeki etkisinin genel eğilimi aşağıdaki şekilde gösterilmektedir.

Temel S-N eğrisi, ortalama gerilme, Smsıfıra eşittir.

Ne zaman Sm sıfırdan büyükse, yani malzeme ortalama bir çekme gerilmesine maruz kalıyorsa, S-N eğrisi aşağı doğru kayar. Bu, aynı gerilme genliği altında malzemenin ömrünün azaldığı anlamına gelir veya yorulma dayanımı aynı yaşam süresi altında azalır, bu da yorgunluk üzerinde olumsuz bir etkiye sahiptir.

Ne zaman Sm sıfırdan küçükse, yani malzeme bir basma ortalama gerilmesine maruz kalıyorsa, S-N eğrisi yukarı doğru kayar. Bu, aynı gerilme genliği altında malzemenin ömrünün arttığını veya aynı ömür altında yorulma mukavemetinin arttığını ve sıkıştırma ortalama gerilmesinin yorulma üzerinde olumlu bir etkisi olduğunu gösterir.

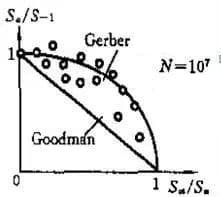

Döngüsel stres genliği arasındaki ilişki (Sa) ve ortalama stres (Sm) belirli bir ömür (N) için incelenmiş ve sonuçlar ekteki şekilde gösterilmiştir.

Ortalama gerilme (Sm) arttıkça, karşılık gelen gerilme genliği (Sa) azalır. Bununla birlikte, ortalama gerilimin (Sm) hiçbir zaman nihai mukavemeti (Su) malzemenin.

Nihai mukavemet (Su), yüksek mukavemetli kırılgan malzemelerin nihai gerilme mukavemeti olarak tanımlanır veya akma dayanımı sünek malzemelerin.

Şekil, N=10^7 metal malzemenin yorulma sınırı (S-1) ve nihai dayanım (S) ile normalize edilmiş Sa-Sm ilişkisini göstermektedir.u).

Böylece, eşit yaşam koşulu altında Sa-Sm ilişkisi aşağıdaki gibi tanımlanabilir:

(Sa/S-1) + (Sm/Sn) = 1

Bu, Gerber eğrisi olarak bilinen şekildeki parabolik eğridir ve veri noktaları öncelikle bu eğrinin yakınında yer almaktadır.

Diğer bir gösterim ise şekilde gösterilen düz çizgidir:

n(Sa/S-1) + (Sm/Sn) = 1

Yukarıda bahsedilen denklem Goodman çizgisi olarak bilinir ve tüm test noktaları genellikle bu çizginin üzerindedir.

Düz çizgi formu basittir ve belirli bir ömür için tahmini Sa-Sm ilişkisi ihtiyatlıdır, bu da onu mühendislik uygulamalarında popüler bir seçim haline getirir.

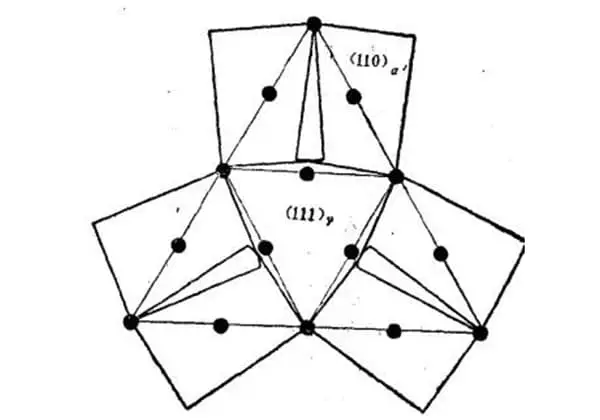

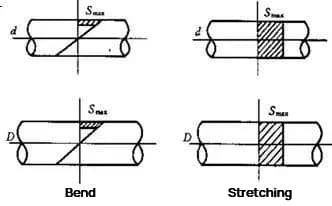

Malzemelerin yorulma limiti, çeşitli yük formları için aşağıdaki eğilimi gösterir:

S (bükme)>S (germe)>S (bükme)

Aynı seviyede uygulanan gerilme varsayıldığında, çekme ve basmada yüksek gerilme bölgesinin hacmi, test edilen numunenin tüm hacmine eşittir. Bununla birlikte, eğilme durumunda, yüksek gerilme bölgesi hacmi önemli ölçüde daha küçüktür.

Yorulma arızası temel olarak iki faktör tarafından belirlenir: uygulanan gerilimin büyüklüğü (harici bir neden) ve malzemenin yorulma arızasına direnme yeteneği (dahili bir neden). Arıza tipik olarak yüksek gerilimli alanlarda veya malzeme kusurlarında meydana gelir.

Maksimum döngüsel gerilme (Smaksimum) eşit olduğunda, çekme ve basma döngüleri sırasında yüksek gerilme alanındaki büyük malzeme hacmi, kusur ve çatlak başlama olasılığını artırır. Bu nedenle, aynı gerilme seviyesi altında, çekme-basma döngüsel yükü altındaki numunenin ömrü, eğilme altında olduğundan daha kısadır.

Başka bir deyişle, aynı hizmet ömrü için, çekme-basma döngüleri altındaki yorulma mukavemeti eğilme altındakinden daha düşüktür. Yorulma ömrü burulma sırasında daha da azalır, ancak hacmin çok az etkisi vardır.

Farklı gerilme durumları altında yorulma ömründeki farklılıklar farklı kırılma kriterleri ile açıklanabilir, ancak burada daha fazla tartışılmayacaktır.

Farklı numune boyutlarının yorulma performansı üzerindeki etkisi, yüksek gerilme bölgesinin değişen hacmine de bağlanabilir.

Gerilme seviyesi sabit kaldığında, daha büyük bir numune boyutu, yüksek gerilme alanında daha büyük bir malzeme hacmi ile sonuçlanır.

Yorulma, yüksek gerilim alanı içindeki malzemenin en zayıf noktasında meydana gelir. Hacim ne kadar büyük olursa, kusur veya zayıf nokta olasılığı da o kadar yüksek olur.

Bu nedenle, büyük boyutlu bileşenlerin yorulma direnci küçük boyutlu numunelerinkinden daha düşüktür. Bu, belirli bir N ömrü için büyük boyutlu bileşenlerin yorulma dayanımının azaldığı anlamına gelir. Ayrıca, belirli bir gerilme seviyesi altında, büyük boyutlu bileşenlerin yorulma ömrü de azalır.

Yorulma lokalitesi kavramından, numune üzerindeki pürüzlü bir yüzeyin, çatlak başlatma ömrünü kısaltan yerel gerilme konsantrasyonunda bir artışa yol açtığı açıktır.

Malzemenin temel S-N eğrisi, ince taşlama ile elde edilen iyi bir finisaja sahip standart numunenin ölçülmesiyle belirlenir.

Genel bir kural olarak, yorulma çatlakları daima yüzeyden kaynaklanır. Yorulma performansını artırmak için, yüzey kalitesini iyileştirmenin yanı sıra çeşitli yöntemler de sıklıkla kullanılmaktadır. Bu yöntemlerin amacı, sıkıştırma artık gerilim Yorulma ömrünü artırmak amacıyla bileşenin yüksek gerilimli yüzeyinde.

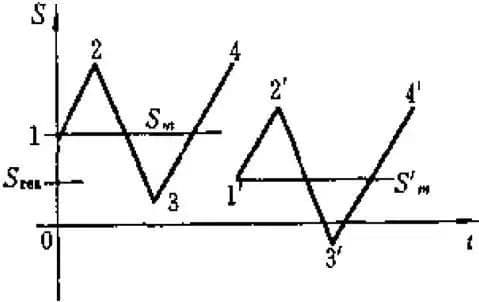

Eğer döngüsel gerilme 1-2-3-4 dizisinde gösterildiği gibi ise ve ortalama gerilme Sm, bir sıkıştırma eklenmesi artık gerilim Sres orijinal stres dizisinin bir süperpozisyonu olan 1′-2′-3′-4′ yeni stres seviyesi ile sonuçlanacaktır ve -Sres. Bu da ortalama gerilimin S' değerine düşmesine yol açar.mBu da yorulma performansının artmasına neden olur.

Bileşenlerin yorulma ömrünü artırmak için yaygın yöntemler arasında yüzey bilyesi çekiçlemeparçaların soğuk ekstrüzyonu ve yüzeylerinde artık basınç gerilimi oluşması.

Malzemenin mukavemeti, yorulma performansı üzerinde doğrudan bir etkiye sahiptir. Daha yüksek malzeme mukavemeti, daha düşük döngüsel stres seviyesine ve dolayısıyla daha uzun bir hizmet ömrüne ve iyileştirilmiş ömür uzatma etkilerine yol açar.

Shot peening özellikle gerilme gradyanları veya çentik gerilme konsantrasyonları olan alanlarda etkilidir.

Yüzey nitrürleme veya karbonlama işlemleri malzeme yüzeyinin mukavemetini artırabilir ve her ikisi de daha iyi yorulma performansına katkıda bulunan sıkıştırıcı artık gerilimi indükleyebilir.

Test sonuçları, nitrürleme veya karbonlama işlemlerinin çeliğin yorulma limitini iki katına çıkarabileceğini göstermektedir. Bu etki çentikli numunelerde daha da belirgindir.

Malzemelerin S-N eğrisi tipik olarak oda sıcaklığı ve atmosferik koşullar altında elde edilir.

Deniz suyu, asitler ve alkaliler gibi korozif ortamlardaki yorulma, korozyon yorulması olarak adlandırılır.

Korozif ortamın varlığı yorulma üzerinde zararlı bir etkiye sahiptir.

Korozyon yorgunluğu, hem mekanik hem de kimyasal eylemleri içeren karmaşık bir süreçtir ve başarısızlık mekanizması karmaşıktır.

Korozyon yorgunluğunu etkileyen çeşitli faktörler vardır ve genel eğilim aşağıdaki gibidir:

(1) Yük döngüsü frekansının etkisi önemlidir. Korozif olmayan ortamlarda, frekansın nispeten geniş bir frekans aralığında (200Hz gibi) malzemelerin S-N eğrisi üzerinde çok az etkisi vardır. Bununla birlikte, korozif ortamlarda, frekans azaldıkça, aynı döngü sayısı tarafından deneyimlenen süre artar ve korozyonun yorulma performansının düşüşü üzerinde önemli bir etkiye sahip olması için yeterli zaman sağlar.

(2) Korozif ortama (deniz suyu gibi) yarı daldırma, tam daldırmadan daha elverişsizdir.

(3) İyi korozyon yorulma direncine sahip korozyona dayanıklı çelikler, korozif ortamlarda yorulma limitlerinde önemli bir düşüş veya hatta tamamen kaybolma görülen sıradan karbon çeliklerinden daha iyi performans gösterir.

(4) Metal malzemelerin yorulma limiti genellikle azalan sıcaklıkla birlikte artar. Bununla birlikte, azalan sıcaklıkla birlikte malzemenin kırılma tokluğu da azalır ve bu da düşük sıcaklıkta kırılganlığa yol açar. Çatlaklar oluştuğunda, dengesizlik kırılmasının meydana gelme olasılığı daha yüksektir. Yüksek sıcaklıklar malzemenin malzeme dayanımısürünmeye neden olabilir ve yorulma için elverişsizdir. Ayrıca, yorulma performansını iyileştirmek için eklenen artık basınç gerilmesinin de artan sıcaklıkla birlikte kaybolacağı unutulmamalıdır.