Yüksek mukavemetli cıvatalar üretim sırasında neden arızalanır? Bu makale, kırılan yüksek mukavemetli cıvataların incelenmesini ele alarak döküm hatalarının ve uygun olmayan sıcak dövmenin suçlu olduğunu ortaya koymaktadır. Fiziksel, kimyasal ve mekanik özellikler incelenerek, iç kusurların taşıma kapasitesinin azalmasına ve gevrek kırılmalara nasıl yol açtığı vurgulanmaktadır. Titiz analiz süreci hakkında bilgi edinin ve gelecekteki cıvata üretiminde bu tür arızaların nasıl önlenebileceğini keşfedin. Cıvatalarınızın katı performans standartlarını karşıladığından emin olmak için okumaya devam edin.

Cıvata üretim sürecinde, doğrultma işlemi sırasında cıvata kırılması meydana gelmiştir.

Cıvata kırılmasının temel nedenini belirlemek için, kırılan cıvataya makroskopik inceleme, kimyasal bileşim analizi, mekanik özellik testi, metalografik yapı analizi ve kırılma analizi uygulanmıştır.

Sonuçlar, üretim sürecinde uygun olmayan sıcak dövme nedeniyle cıvatanın iç döküm kusurlarının giderilmediğini, bunun da taşıma kapasitesinin azalmasına ve doğrultma işlemi sırasında çatlamaya yol açtığını göstermektedir.

Görev, özellikleri M42 mm, malzemesi 42CrMoA ve performans derecesi 10.9 olan bir grup yüksek mukavemetli altıgen cıvata üretmektir.

Cıvatalar için işleme teknolojisi aşağıdaki gibidir: hammaddelerin tavlanması → merkezsiz tornalama → testere → düz uç yüzeyinin pahlanması → fosfatlama yağlama → büzülme çubuğu → sıcak dövme → altıgen başın pah kırılması → ısıl işlem (temperleme) → doğrultma → haddeleme ipliği. Temperleme işlemi bir örgü bantlı fırın tarafından gerçekleştirilir.

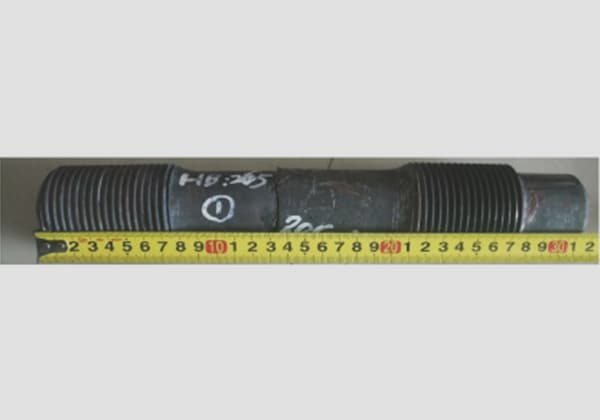

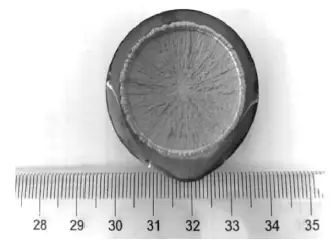

Düzeltme işlemi sırasında, vida ekseninin yaklaşık 1/2'sinde iki cıvata kırıldı (bkz. Şekil 1).

Bu partide kalan cıvataların doğrultma işlemi, iki cıvata kırıldıktan hemen sonra durdurulmuştur.

Cıvata kırılmasının nedenini belirlemek ve benzer olayların tekrarlanmasını önlemek için yazar, kırılan cıvatalar üzerinde ilgili bir inceleme ve analiz gerçekleştirmiştir.

1.1.1 Kırılmanın makro analizi

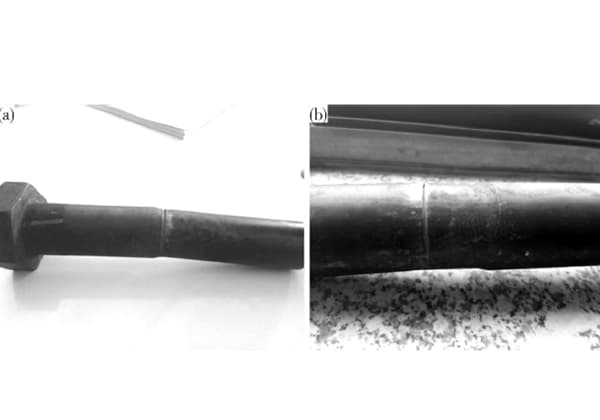

Her iki cıvata da vidayı düzeltmek için yaklaşık yarısından kırılmıştır. bükme parçasıŞekil 1(a)'da gösterildiği gibi.

Kırılma yüzeyi bir bütün olarak gevrek kırılma özellikleri sergilemektedir. Kırılma yüzeyinde merkezden çevreye doğru uzanan radyal şeritler görülmektedir.

Kırılma yüzeyinin dış tabakası pürüzsüz ve düz görünür, bu da kırılgan kırılmanın göstergesidir.

Kırığın yüzeyinde makroskopik plastik deformasyon veya cüruf inklüzyonu tespit edilmemiştir.

Şekil 2'de okla gösterildiği gibi, doğrultma işlemi sırasında çatlaklar bulunmuştur. Çatlaklar merkezden başlayıp çevreye doğru ilerlemiş ve sonunda cıvata kırılmasıyla sonuçlanmıştır.

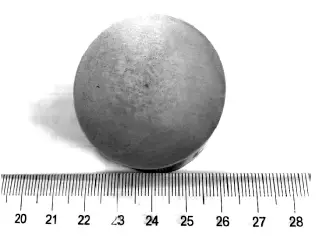

1.1.2 Makroskopik test

Düşük büyütmeli inceleme için, kırık cıvatanın kırılma yüzeyinin 20 mm altından enine bir numune alınmalıdır.

Cıvatanın merkezinde çok sayıda büzülme boşluğu tespit edilmiştir.

Muayene sonuçlarına göre, genel gevşeklik Sınıf 1, merkezi gevşeklik Sınıf 2 ve genel benekli segregasyon Sınıf 1'den daha az olarak sınıflandırılmıştır.

Ayrıntılar için Şekil 3'e bakınız. Çatlak gibi başka hiçbir makro kusur tespit edilmemiştir.

Şekil 1 Kırık cıvata

Lütfen kimyasal bileşim analizi için cıvatanın kırılma pozisyonunun yaklaşık 20 mm yakınından numune alın.

Bu görev için OBLF tarafından Almanya'da üretilen QSN750 doğrudan okuma spektrometresini kullanacağız. Malzemenin kimyasal bileşimi, spektral analiz ile bu malzemenin cıvatalarının kimyasal bileşimi için GB/T 3077-1999 Alaşımlı Yapısal Çelik gereksinimlerini karşıladığından emin olmak için test edilecektir. Sonuçlar için lütfen Tablo 1'e bakınız.

Kırık cıvatadan alınan numunenin oksijen, nitrojen ve hidrojen içeriğini belirlemek için American Liko Company'nin ONH-836 oksijen, nitrojen ve hidrojen analiz cihazını kullanacağız. Analiz sonuçlarına göre, oksijen, nitrojen ve hidrojen içeriği sırasıyla 0.0011%, 0.0090% ve 0.0001%'dir.

O, N ve H içerik seviyelerinin düşük olduğunu belirtmek gerekir.

Tablo 1 Kırık cıvatanın kimyasal bileşimi (w,%)

| Element | C | Si | Mn | P | S | Cr | Mo | Ni | Cu |

| Algılama değeri | 0.42 | 0.34 | 0.69 | 0.010 | 0.004 | 1.10 | 0.20 | 0.04 | 0.02 |

| 0.43 | 0.33 | 0.70 | 0.010 | 0.006 | 1.07 | 0.20 | 0.04 | 0.02 | |

| 0.39 | 0.33 | 0.67 | 0.010 | 0.004 | 1.06 | 0.19 | 0.04 | 0.02 | |

| Standart değer | 0.38-0.45 | 0.17-0.37 | 0.50-0.80 | 0.025 | 0.025 | 0.90~1.20 | 0.13~0.25 | <0.30 | <0.25 |

Çekme testi için aynı partiden bir cıvata seçin.

Çekme numunesinin çapı 10 mm'dir, ancak bu gerçek cıvata değildir.

Mekanik performans testini gerçekleştirmek için Wance Group'un HUT605A mikrobilgisayar kontrollü elektro-hidrolik servo üniversal test cihazı kullanılır.

Test sonuçları için Tablo 2'ye bakınız.

Sertlik testi, kırık cıvatanın metalografik numunesi üzerinde gerçekleştirilmiş ve test sonuçları Tablo 3'te sunulmuştur.

Cıvatanın yüzeyi ve merkezi arasında sertlik açısından önemli bir fark yoktur ve mekanik özellik testinin sonuçları Bağlantı Elemanlarının Mekanik Özellikleri - Cıvatalar, Vidalar ve Saplamalar (GB/T 3098.1-2010) gerekliliklerine uygundur.

Tablo2 Mekanik özelliklerin test sonuçları

| Mülkler | Çekme dayanımı Rm/MPa | Akma dayanımı Rel/MPa | Uzama A/% | Alanın azaltılması Z/% |

| Algılama değeri | 1069 | 970 | 14.6 | 53.5 |

| Standart değer | ≥1040 | ≥940 | ≥9 | ≥48 |

Tablo 3 Sertlik test sonucu

| Parça | Yüzey/HBW | Çekirdek/HBW |

| Algılama değeri | 333、329、337 | 321、329、329 |

| Standart değer | 316~375 | |

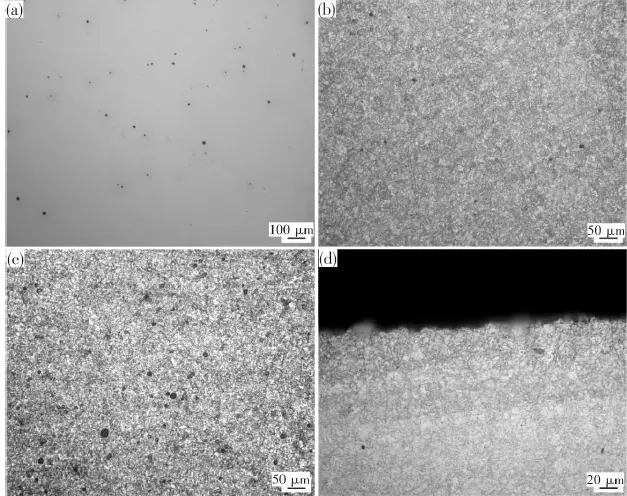

Kırık cıvatanın kırığına yakın yüzeyden ve çekirdekten metalografik numuneler alınmış ve OLYMPUS-GX51 metalografik mikroskop kullanılarak metalografik inceleme yapılmıştır.

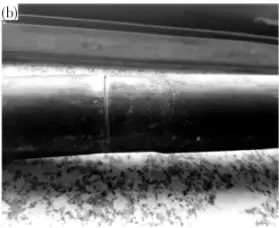

Parlatma sonrasında, Şekil 3 (a)'da gösterildiği gibi merkezde çok sayıda delik gözlenmiş ve yüzeyde belirgin bir anormallik bulunmamıştır.

Cıvatanın hem yüzeyinin hem de çekirdeğinin mikroyapısı temperlenmiş sorbitti.

Yüzeye yakın mikroyapı, Şekil 3 (b)'de gösterildiği gibi nispeten az sayıda deliğe sahipti.

Çekirdekteki mikroyapı, Şekil 3 (c)'de gösterildiği gibi nispeten çok sayıda deliğe sahipti. Görünür bir dekarbürizasyon Şekil 3 (d)'de gösterildiği gibi cıvatanın yüzeyinde bulunmuştur.

Şekil 4 Cıvata kırığının mikroyapısı

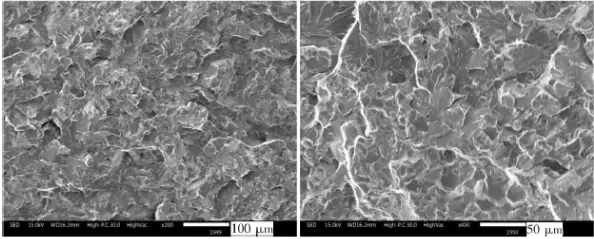

Ultrasonik temizlemeden sonra, kırık morfolojisini analiz etmek için IT300 taramalı elektron mikroskobu kullanılmıştır.

Kırılma yüzeyinin radyal alanındaki SEM morfolojisinin gözlemlenmesi, kırılma yüzeyinin belirgin yarılma kırılma özellikleri sergilediğini ve Şekil 4'te gösterildiği gibi lokalize yerlerde ikincil çatlaklar ve az sayıda delik olduğunu göstermektedir.

Şekil 5 Kırığın SEM morfolojisi

Kırık cıvatanın kimyasal bileşimi standart gereklilikleri karşılamaktadır. Kırılma enine çatlama sergiler ve kırılma yüzeyinin makro analizi kırılgan kırılma özelliklerine sahip olduğunu gösterir.

Kırılma yüzeyinin iki kısmı vardır: kırılma yüzeyinin merkezindeki çatlak başlatma kaynak alanı ve merkezden çevreye doğru radyal genişleme alanı. Kırılma kenarında plastik deformasyon yoktur, bu da gevrek kırılma özelliklerini gösterir.

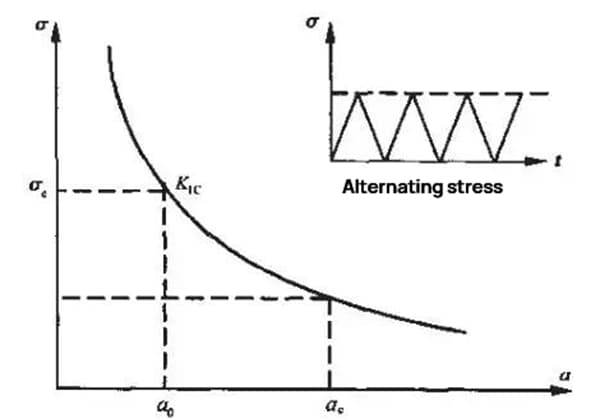

Düşük büyütmede, test yüzeyinde ciddi bir merkez gevşekliği sorunu (merkez gevşekliği seviyesi 2) tespit edilmiştir. Test sırasında döküm süreci̇gevşek sistem erimiş çeliği yüzeyden merkeze doğru kademeli olarak katılaştırır ve sütunlu kristal alanı dendritler şeklinde merkeze doğru büyür.

İlk kristalleşen dendritler nispeten saftır ve yüksek bir erime noktasına sahiptir. Ayrılmış elementler, gazlar, metalik olmayan inklüzyonlar ve az miktarda katılaşmamış erimiş çelik dendritler arasında zenginleşir.

Sıcaklık düştükçe katılaşmış parça büzülür. Dendritler arasındaki katılaşmamış erimiş çelik boşluğu tamamlamak için yetersiz olduğunda, büzülme boşlukları oluşur. Gevşek kusurlar genel gevşeklik olarak adlandırılır. Merkezi eş eksenli alanda gözeneklilik oluştuğunda, buna merkezi gözeneklilik denir. Metalografik test sonuçları, düşük büyütme testi sonuçlarıyla tutarlı olarak küçük delikler göstermektedir.

Kırılma analizi yarılma kırılma morfolojisi gösterir ve kırılma yüzeyinde ikincil çatlaklar ve az sayıda delik vardır. Mekanik özellik test sonuçları ilgili standart gerekliliklerini karşılamaktadır.

Bu nedenle, kırılma enine çatlama gösterir ve mikroyapı ve mekanik özellik endeksleri standart gereksinimleri karşılar. Ayrıca, cıvata çatlamasına aşağıdakiler neden olmamıştır su verme ve temperleme Çünkü proseste örgü bantlı bir fırın kullanılmış ve zamansız bir menevişleme olmamıştır.

Çatlak merkezden kaynaklanmış ve dışa doğru ilerlemiştir. Hidrojen içeriği çatlağa neden olmak için yetersizdi. hidrojen gevrekleşmesive SEM fotoğraflarında hidrojen gevrekleşme özelliğine (tavuk pençesi deseni) rastlanmamıştır. Dolayısıyla, cıvata çatlaması hidrojen kaynaklı gecikmeli çatlamadan kaynaklanmamıştır.

Düşük büyütmeli inceleme, cıvata merkezinde belirgin bir merkezi gevşeklik olduğunu ortaya çıkarmıştır ki bu da kırık yüzeyinin çatlak kaynağı konumuyla tutarlıdır. Kırılma sistemi enine çatlamıştır, bu da çatlama sırasında eksenel çekme gerilmesinin varlığına işaret etmektedir.

Bu nedenle, cıvata üretim sürecine dayanarak, cıvatanın hammadde kusurları nedeniyle merkezi gevşekliğe sahip olduğu belirlenebilir.

Sıcak dövme işleminde döküm hataları ortadan kaldırılmamış ve çubuk büzülme sürecindeki sürekli eksenel çekme gerilimi altında, cıvatadaki delikler kademeli olarak dışa doğru genişleyen çatlaklar başlatmıştır. Doğrultma işlemi sırasında kırılgan çatlaklar meydana gelmiş ve cıvatanın arızalanmasına neden olmuştur.

Cıvata kırılmasının temel nedeni, sıcak dövme işlemi sırasında ortadan kaldırılmayan ve cıvatanın taşıma kapasitesinin azalmasına neden olan cıvata boşluğundaki döküm kusurlarının (merkezi gevşeklik) varlığıdır. Çatlaklar daha sonra düzeltme işlemi sırasında çekme kuvveti altında meydana gelmiştir.