كيف يمكننا ضمان أن تكون عملية القطع بالليزر للفولاذ المقاوم للصدأ خالية من العيوب في كل مرة؟ تستكشف هذه المقالة الأساليب والتعديلات الأساسية لتحسين جودة القطع بالليزر، مع التركيز على أمور مثل سرعة القطع وموضع التركيز وضغط الغاز. من خلال معالجة هذه العوامل المهمة، ستتعلم كيفية تحقيق عمليات قطع أكثر سلاسة وتقليل العيوب وتعزيز الدقة الكلية لعمليات القطع بالليزر. تعمّق في اكتشاف الحلول العملية للحصول على نتائج فائقة للقطع بالليزر للفولاذ المقاوم للصدأ.

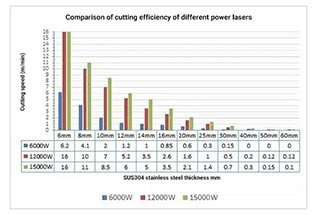

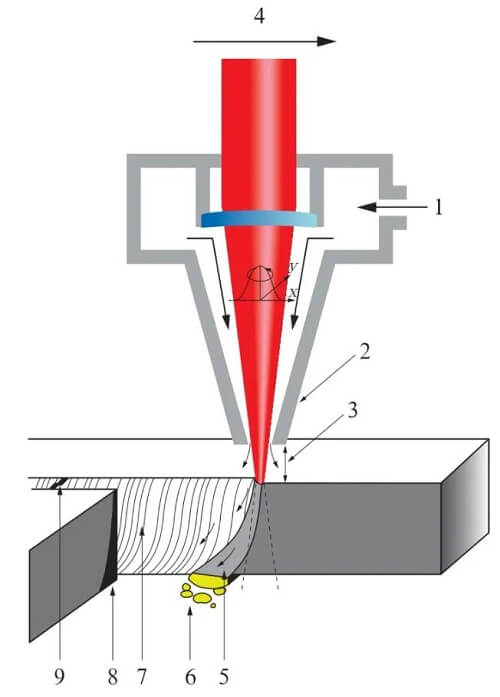

يتم توليد الليزر عن طريق خلط الهيليوم عالي النقاء وثاني أكسيد الكربون والنيتروجين عالي النقاء في وحدة خلط الغاز. يولد مولد الليزر الليزر ويضاف غاز القطع، مثل N2 أو O2، لمعالجة الجسم. طاقة الليزر عالية التركيز ويمكنها إذابة المادة وتغويزها على الفور.

تعمل هذه الطريقة على حل صعوبات المعالجة للمواد الصلبة والهشة والحرارية بفعالية، مما يوفر سرعة عالية ودقة وأقل تشوه. وهي مثالية لمعالجة الأجزاء الدقيقة والمكونات الدقيقة.

يمكن أن تؤثر عدة عوامل على جودة القطع بالليزربما في ذلك سرعة القطع، وموضع التركيز، وضغط الغاز المساعد، وطاقة خرج الليزر، ومعلمات العملية الأخرى. عوامل أخرى مثل مسار الضوء الخارجي، وخصائص قطعة العمل (انعكاسية سطح المادة وحالتها)، وشعلة القطع، والفوهة، واللوحة التثبيت يمكن أن يؤثر أيضًا على جودة القطع.

وتكتسب هذه العوامل أهمية خاصة في معالجة صفائح الفولاذ المقاوم للصدأ، مما يؤدي إلى مشاكل مثل العقيدات الكبيرة والنتوءات على الجانب الخلفي من قطعة العمل، وضعف الاستدارة عندما يكون قطر الثقب 1-1.5 ضعف سُمك اللوحة، والخطوط المستقيمة غير المستقيمة عند الزوايا. وتستمر هذه المشاكل في تحدي صناعة الصفائح المعدنية في المعالجة بالليزر.

الشكل 1 مبدأ الذوبان لـ القطع بالليزر

لقد أجرينا اختبارات متكررة ووجدنا أن دعامة القطع المجهزة بماكينة القطع بالليزر غير مناسبة للمعالجة الصفائح المعدنية.

الأسباب الرئيسية هي:

(1) إذا كانت الزاوية R كبيرة، فستكون هناك منطقة تلامس كبيرة بين الجزء العلوي من الدعامة واللوحة المعالجة، مما يؤدي إلى زيادة احتمال حدوث انعكاس الرذاذ إذا تم قطع شعاع الليزر على الجزء العلوي من الدعامة فقط. من ناحية أخرى، إذا كانت زاوية R صغيرة، فإن احتمال انعكاس الرذاذ سيكون منخفضًا عند معالجة الألواح الرقيقة.

(2) إذا كانت المسافة صغيرة والميل منخفض، فإن المساحة المتاحة لشعاع الليزر لاختراق الصفيحة تكون محدودة. وكلما كانت مساحة الانعكاس أصغر، كلما زادت قوة الانعكاس، مما يؤدي إلى التصاق ورم القطع بقوة أكبر بالجانب الآخر من اللوحة.

الشكل 2 دعم محسّن

بناءً على الاعتبارات المذكورة أعلاه، قمنا بتحسين دعامة القطع المجهزة بالماكينة من خلال:

(1) تقليل الزاوية R وزيادة المسافة من أعلى الدعامة إلى سطح القاعدة، بالإضافة إلى زيادة الانحدار. هذا يقلل بشكل كبير من الترشيش والورم على الجانب الخلفي لقطعة العمل، مما يسمح للورم بالسقوط بسهولة بلمسة خفيفة من الأداة.

(2) أثناء عملية القطع، تم اكتشاف أن وضع الزيت على سطح الصفيحة يقلل من التصاق رذاذ القطع. حيث يشكل الزيت طبقة واقية على سطح الصفيحة، مما يزيد من صعوبة التصاق الرذاذ بالصفيحة.

بالإضافة إلى ذلك، يكون غشاء الزيت أكثر فاعلية في توجيه شعاع الليزر، خاصةً عند تشغيل الألواح ذات الأسطح الملساء للغاية مثل مرآة من الفولاذ المقاوم للصدأ. ويرجع السبب في ذلك إلى أن طبقة الزيت أسهل في امتصاص شعاع الليزر مقارنة بسطح اللوح الأملس، مما يسهل اختراق الشعاع وتحديد موضعه.

ولذلك، بدأنا في طلاء الجانبين الأمامي والخلفي للوحة بالتساوي بزيت درفلة المعادن، الذي يتميز بنقطة اشتعال عالية. وقد أدى ذلك إلى انخفاض كبير في تناثر وتراكم الورم على قطعة العمل المعالجة، خاصةً على الجانب الخلفي، وهو أفضل بكثير من ذي قبل.

(3) بعد التعديلات المتكررة على موضع التركيز البؤري في معلمات القطع، وجد الفنيون أن أفضل موضع تركيز ليزر لقطع اللوحة هو أقل بقليل من 1/2 من سمك اللوحة.

ومع ذلك، مع تشوُّه الصفيحة أو الإفراط في قطع الهواء الضغط، تصبح جودة القطع غير مستقرة عندما تهتز الصفيحة الرقيقة قليلاً أو تتأثر محليًا بضغط الغاز المرتفع.

ولكن، عندما يتم ضبط البؤرة إلى حوالي ثلثي سُمك اللوحة (تصحيح انحراف البؤرة الناجم عن التشوه أو الاهتزاز)، فإنها تتجنب بشكل فعال تكوين نتوءات دقيقة تحت نفس ظروف اللوحة وضغط الهواء.

ونتيجة لذلك، تم تحسين جودة القطع لقطعة العمل بشكل كبير.

عند استخدام ماكينة القطع بالليزر، قد يكون من الصعب إنتاج ثقوب عالية الجودة تقترب من 1 إلى 1.5 مرة من سُمك اللوحة، خاصةً بالنسبة للثقوب المستديرة.

إن عملية القطع بالليزر يتضمن التثقيب والتثقيب والقطع، مما يتطلب تغيير المعلمات الوسيطة. وينتج عن ذلك تأخر زمني أثناء الانتقال، مما يؤدي إلى تشويه الثقوب المستديرة على المنتج النهائي.

وللتغلب على هذه المشكلة، قمنا بتحسين وقت التثقيب والتثقيب الأولي ليتماشى بشكل أفضل مع عملية القطع. ويؤدي ذلك إلى التخلص من التغيير الملحوظ في المعلمات ويؤدي إلى الحصول على نتيجة أعلى جودة.

في المعالجة بالليزر، تلعب العديد من المعلمات الرئيسية (مثل عامل التسارع، والتسارع، وعامل التباطؤ، والتباطؤ، وزمن المكوث في الزاوية) دورًا حاسمًا في معالجة قطع عمل الألواح الرقيقة، والتي تقع خارج نطاق الضبط التقليدي.

أثناء عملية التصنيع الآلي لقطع العمل ذات الألواح الرقيقة مع الأشكال المعقدة، غالبًا ما تكون هناك زوايا متكررة. يجب أن يتباطأ شعاع الليزر عند كل زاوية، ثم يتسارع مرة أخرى. تحدد هذه المعلمات زمن توقف شعاع الليزر مؤقتًا عند كل نقطة.

(1) إذا كانت قيمة التسارع عالية جدًا وقيمة التباطؤ منخفضة جدًا، فقد لا يخترق شعاع الليزر اللوحة جيدًا في الزوايا، مما يؤدي إلى ضعف التخلل وزيادة معدل الخردة.

(2) إذا كانت قيمة التسارع منخفضة جدًا وقيمة التباطؤ عالية جدًا، فإن شعاع الليزر سيخترق اللوحة في الزوايا، ولكن قيمة التسارع المنخفضة تتسبب في بقاء شعاع الليزر عند نقطة تبادل التسارع والتباطؤ لفترة طويلة جدًا، مما يتسبب في ذوبان اللوحة باستمرار وتبخرها تحت تأثير شعاع الليزر المستمر، مما يؤدي إلى خط غير مستقيم في الزوايا. (العوامل التقليدية الأخرى التي تؤثر على جودة القطع، مثل طاقة الليزروضغط الغاز، وتثبيت قطعة العمل، لم يتم النظر فيها هنا).

(3) عند معالجة قطع عمل الألواح الرقيقة، يوصى بتقليل قوة القطع قدر الإمكان دون المساس بجودة القطع، بحيث لا يكون هناك اختلاف واضح في اللون أو احتراق على سطح قطعة العمل.

(4) يجب تقليل ضغط غاز القطع، والذي يمكن أن يقلل إلى حد كبير من الاهتزازات الدقيقة المحلية للوحة تحت ضغط الهواء القوي.

بناءً على التحليل أعلاه، ما هي القيم التي يجب تعيينها للتسارع والتباطؤ المناسبين؟ هل هناك علاقة تناسبية بين الاثنين ينبغي اتباعها؟

لتحديد القيم المثلى، يقوم الفنيون بضبط التسارع والتباطؤ باستمرار، ووضع علامة على كل قطعة قطع، وتسجيل معلمات الضبط. من خلال المقارنة المتكررة للعينات والفحص الدقيق للتغييرات في المعلمات، وجد أنه عند قطع الفولاذ المقاوم للصدأ في نطاق 0.5 إلى 1.5 مم، تكون قيمة التسارع المناسبة بين 0.7 إلى 1.4 جم، وقيمة التباطؤ بين 0.3 إلى 0.6 جم. هناك قاعدة عامة مفادها أن قيمة التسارع تساوي تقريبًا ضعف قيمة التباطؤ.

تنطبق هذه القاعدة أيضاً على ألواح مدرفلة على البارد ذات السماكة المتشابهة، ولكن بالنسبة لألواح الألومنيوم ذات السماكة المتشابهة، يجب تعديل القيم وفقًا لذلك.

من خلال معالجة العوامل التي تؤثر على جودة القطع بنجاح، تحسنت جودة منتجات صفائح الفولاذ المقاوم للصدأ التي نقوم بمعالجتها بشكل كبير من حيث تقليل أورام القطع وتحسين دقة القطع.

كعمال تقنيين عصريين، من المهم أن يتبنوا الالتزام بالتعلم والتحلي بالشجاعة لاستكشاف حلول جديدة والتمسك بمبدأ "التميز في التصنيع". يضمن هذا النهج إنتاج منتجات عالية الجودة والنجاح في المنافسة الاقتصادية الشديدة.