Come possiamo garantire che il nostro processo di taglio laser dell'acciaio inossidabile sia sempre impeccabile? Questo articolo esplora le tecniche e le regolazioni essenziali per ottimizzare la qualità del taglio laser, concentrandosi su aspetti quali la velocità di taglio, la posizione della messa a fuoco e la pressione del gas. Affrontando questi fattori critici, imparerete come ottenere tagli più uniformi, ridurre al minimo i difetti e migliorare la precisione complessiva delle vostre operazioni di taglio laser. Immergetevi nella scoperta di soluzioni pratiche per ottenere risultati superiori nel taglio laser dell'acciaio inossidabile.

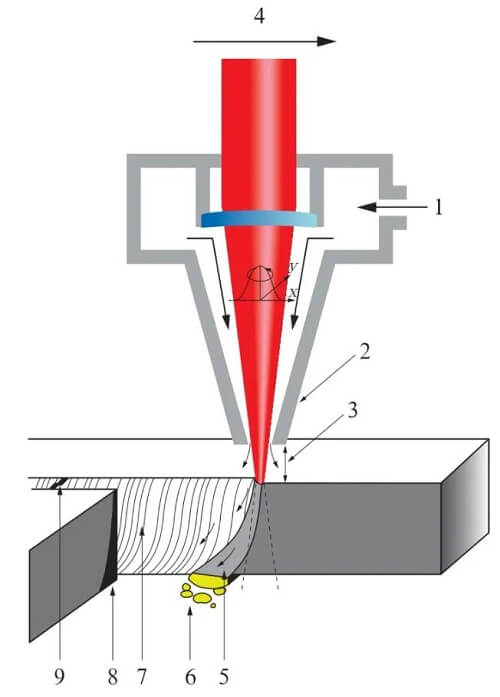

Il laser viene creato miscelando elio di elevata purezza, CO2 e azoto di elevata purezza nell'unità di miscelazione dei gas. Il generatore laser genera il laser e un gas da taglio, come N2 o O2, viene aggiunto per lavorare l'oggetto. L'energia del laser è altamente concentrata e può fondere e gassificare istantaneamente il materiale.

Questo metodo risolve efficacemente le difficoltà di lavorazione di materiali duri, fragili e refrattari, offrendo alta velocità, precisione e deformazione minima. È ideale per la lavorazione di pezzi di precisione e microcomponenti.

Diversi fattori possono influenzare la qualità della taglio lasertra cui la velocità di taglio, la posizione di messa a fuoco, la pressione del gas ausiliario, la potenza di uscita del laser e altri parametri di processo. Altri fattori, come il percorso della luce esterna, le caratteristiche del pezzo (riflettività e stato della superficie del materiale), la torcia di taglio, l'ugello e la lastra, sono stati considerati come parametri di processo. serraggio può influire anche sulla qualità del taglio.

Questi fattori sono particolarmente significativi nella lavorazione delle lamiere di acciaio inossidabile, con conseguenti problemi quali noduli e bave di grandi dimensioni sul rovescio del pezzo, scarsa qualità della lavorazione. rotondità quando il diametro del foro è 1-1,5 volte lo spessore della lamiera, e linee rette che non sono diritte agli angoli. Questi problemi continuano a sfidare l'industria delle lamiere in lavorazione laser.

Fig. 1 Principio di fusione di taglio laser

Abbiamo condotto ripetuti test e abbiamo constatato che il supporto di taglio fornito con la macchina di taglio laser non è adatto alla lavorazione lamiera.

I motivi principali sono:

(1) Se l'angolo R è grande, ci sarà un'ampia area di contatto tra la parte superiore del supporto e la lastra lavorata, con conseguente maggiore probabilità di riflessione degli schizzi se il raggio laser viene tagliato sulla parte superiore del supporto. D'altra parte, se l'angolo R è piccolo, la probabilità di riflessione degli schizzi sarà bassa quando si lavorano lastre sottili.

(2) Se la distanza è ridotta e l'inclinazione è bassa, lo spazio disponibile per l'ulteriore penetrazione del raggio laser è limitato. Più piccolo è lo spazio di riflessione, maggiore è la forza di riflessione, con il risultato che il tumore da taglio aderisce più saldamente al lato opposto della lastra.

Fig. 2 Supporto migliorato

Sulla base di queste considerazioni, abbiamo migliorato il supporto di taglio in dotazione alla macchina:

(1) Ridurre l'angolo R e aumentare la distanza tra la parte superiore del supporto e la superficie di base, nonché aumentare la pendenza. In questo modo si riducono notevolmente gli spruzzi e il tumore sul lato posteriore del pezzo, consentendo al tumore di cadere facilmente con un leggero tocco dell'utensile.

(2) Durante il processo di taglio, si è scoperto che l'applicazione di olio sulla superficie della lastra riduce l'adesione degli schizzi di taglio. L'olio forma una pellicola protettiva sulla superficie della lastra, rendendo più difficile l'adesione degli schizzi alla lastra.

Inoltre, il film d'olio è più efficace nel guidare il fascio laser, soprattutto quando si lavorano lastre con superfici estremamente lisce, come ad esempio acciaio inox a specchio. Questo perché la pellicola d'olio assorbe più facilmente il raggio laser rispetto alla superficie liscia della lastra, facilitando la penetrazione e il posizionamento del raggio.

Pertanto, abbiamo iniziato a rivestire uniformemente i lati anteriore e posteriore della lastra con olio per laminazione di metalli, che ha un elevato punto di accensione. Questo ha portato a una significativa riduzione degli schizzi e dell'accumulo di tumori sul pezzo lavorato, in particolare sul lato posteriore, che è molto migliorato rispetto a prima.

(3) Dopo ripetute regolazioni della posizione di messa a fuoco nei parametri di taglio, i tecnici hanno scoperto che la migliore posizione di messa a fuoco del laser per il taglio della lastra è leggermente inferiore a 1/2 dello spessore della lastra.

Tuttavia, in caso di deformazione della lastra o di eccessiva aria di taglio La qualità del taglio diventa instabile quando la lastra sottile vibra leggermente o viene influenzata localmente dall'alta pressione del gas.

Tuttavia, quando la messa a fuoco viene regolata fino a circa 2/3 dello spessore della lastra (correggendo la deviazione della messa a fuoco causata da deformazioni o vibrazioni), si evita efficacemente la formazione di bave sottili nelle stesse condizioni di lastra e pressione dell'aria.

Di conseguenza, la qualità di taglio del pezzo è stata notevolmente migliorata.

Quando si utilizza una macchina per il taglio laser, può essere difficile produrre fori di alta qualità che si avvicinano a 1 o 1,5 volte lo spessore della lastra, soprattutto per i fori rotondi.

Il processo di taglio laser prevede la perforazione, l'introduzione e il taglio, che richiedono la modifica di parametri intermedi. Ciò comporta un ritardo nella transizione, con conseguente distorsione dei fori rotondi sul prodotto finito.

Per ovviare a questo problema, abbiamo ottimizzato il tempo di perforazione e di introduzione per allinearlo meglio al processo di taglio. In questo modo si elimina la variazione dei parametri e si ottiene un risultato di qualità superiore.

Nella lavorazione laser, diversi parametri chiave (come il fattore di accelerazione, l'accelerazione, il fattore di decelerazione, la decelerazione e il tempo di permanenza nell'angolo) giocano un ruolo cruciale nella lavorazione di pezzi in lamiera sottile, che non rientrano nel campo di regolazione convenzionale.

Durante il processo di lavorazione di pezzi in lamiera sottile con forme complesseIl raggio laser deve decelerare ad ogni angolo e poi accelerare di nuovo. Il raggio laser deve decelerare a ogni angolo e poi accelerare di nuovo. Questi parametri determinano il tempo di pausa del raggio laser in ogni punto.

(1) Se il valore di accelerazione è troppo alto e il valore di decelerazione è troppo basso, il raggio laser potrebbe non penetrare bene nella lastra agli angoli, con conseguente scarsa permeazione e aumento del tasso di scarto.

(2) Se il valore di accelerazione è troppo basso e il valore di decelerazione è troppo alto, il raggio laser penetrerà nella lastra agli angoli, ma il basso valore di accelerazione fa sì che il raggio laser si soffermi troppo a lungo nel punto di scambio di accelerazione e decelerazione, causando la continua fusione e vaporizzazione della lastra sotto l'influenza del raggio laser continuo, con conseguente formazione di una linea non retta agli angoli. (Altri fattori convenzionali che influenzano la qualità del taglio, come ad esempio potenza del laser, la pressione del gas e la fissazione del pezzo, non sono considerati in questa sede).

(3) Quando si lavorano pezzi in lamiera sottile, si consiglia di ridurre il più possibile la potenza di taglio senza compromettere la qualità del taglio, in modo che non si verifichino differenze di colore o bruciature evidenti sulla superficie del pezzo.

(4) La pressione del gas di taglio deve essere ridotta al minimo, in modo da ridurre notevolmente i microscatti locali della lastra sotto una forte pressione dell'aria.

Sulla base dell'analisi di cui sopra, quali sono i valori da impostare per l'accelerazione e la decelerazione appropriate? Esiste una relazione proporzionale tra i due valori da seguire?

Per determinare i valori ottimali, i tecnici regolano continuamente l'accelerazione e la decelerazione, contrassegnano ogni pezzo tagliato e registrano i parametri di regolazione. Attraverso il confronto ripetuto dei campioni e l'esame attento delle variazioni dei parametri, si è scoperto che per il taglio dell'acciaio inossidabile nell'intervallo da 0,5 a 1,5 mm, il valore di accelerazione appropriato è compreso tra 0,7 e 1,4 g, mentre il valore di decelerazione è compreso tra 0,3 e 0,6 g. La regola generale prevede che il valore di accelerazione sia circa due volte il valore di decelerazione.

Questa regola si applica anche a piastre laminate a freddo con spessore simile, ma per le piastre di alluminio con spessore simile, i valori devono essere adattati di conseguenza.

Affrontando con successo i fattori che influenzano la qualità del taglio, la qualità dei prodotti in lamiera di acciaio inossidabile da noi lavorati è migliorata in modo significativo in termini di riduzione dei tumori di taglio e di miglioramento della finezza di taglio.

In qualità di tecnici moderni, è importante impegnarsi nell'apprendimento, avere il coraggio di esplorare nuove soluzioni e aderire al principio di "eccellenza nella produzione". Questo approccio garantisce la produzione di prodotti di alta qualità e il successo nell'intensa competizione economica.