¿Por qué se caen las limaduras de hierro durante el recorte de las matrices de estampación y cómo puede solucionarse este problema? En el mundo de la estampación metálica, este problema provoca defectos y mayores costes. Este artículo explora las causas de la caída de limaduras de hierro, el impacto en la producción y las contramedidas eficaces. Si comprende estas ideas, podrá mejorar significativamente la calidad y la eficacia de sus operaciones de estampación. Aprenda soluciones prácticas para garantizar procesos de producción más fluidos y rentables.

En las primeras etapas, la producción manual en línea utilizaba matrices de estampación, lo que daba lugar a una elevada tasa de reprocesado y desechos debido a las virutas de hierro que se desprendían de los bordes de las matrices. Esto afectaba seriamente a nuestra calidad, coste y eficiencia.

Para abordar este problema, creamos un grupo de investigación técnica centrado en el recorte y la caída de virutas de hierro, y realizamos una amplia investigación sobre el problema de la caída de virutas de hierro. Los resultados de esta investigación fueron satisfactorios.

El objetivo de la principal fábrica de motores de la industria automovilística es lograr una alta calidad manteniendo un bajo coste.

El ritmo de producción del manual producción de estampados en la antigua fábrica era de 3 a 5 golpes por minuto (spm). Sin embargo, tras pasar a una línea de producción automática, el ritmo de producción aumentó de 6 a 10 spm, con lo que se duplicó la eficacia de la producción y se redujeron considerablemente los costes de producción y operaciones.

Uno de los retos a los que nos enfrentábamos era que los moldes utilizados en la línea manual no eran suficientes para soportar las exigencias de la línea automática. Para superarlo, hubo que transformar y mejorar los moldes utilizados en la línea manual para que cumplieran los requisitos de la producción automática en línea cerrada.

El principal objetivo de convertir el molde manual de la línea de estampación en un molde automático es resolver el problema de la caída de limaduras de hierro durante el recorte.

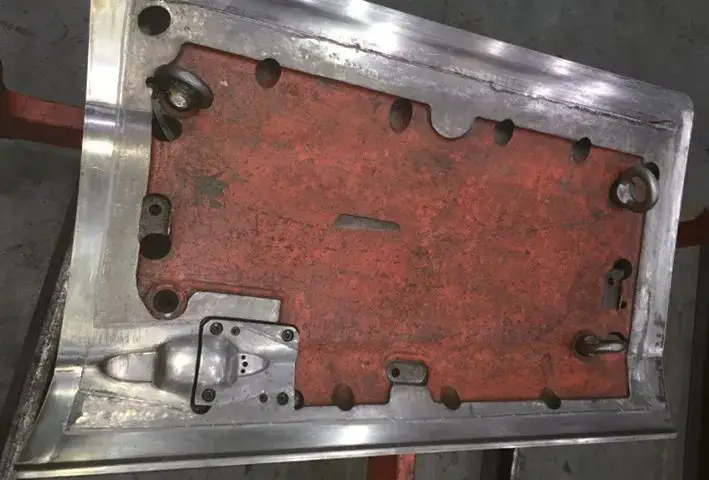

Las escrituras de hierro en la producción por estampación tienden a adherirse a la superficie del molde y las piezas (como se muestra en la figura 1), provocando hendiduras en la superficie de las piezas (como se muestra en la figura 2).

Cuando el inspector de calidad de final de línea detecta defectos de indentación, al menos 7 de las piezas tienen que reelaborarse o desecharse.

Esto no sólo afecta gravemente a la calidad del aspecto de los productos estampados, sino que también eleva el coste de las operaciones posteriores.

Eliminar las escrituras de hierro producidas por los troqueles de recorte es un reto importante en la producción de estampados.

Optimizando y transformando la estructura del troquel de la línea de producción manual, podemos reducir eficazmente la cantidad de escrituras de hierro producidas durante la producción, y no habrá una trituración significativa de escrituras de hierro residuales en la superficie de las piezas estampadas.

Fig. 1 acumulación de limaduras de hierro de troquel inferior bloque

Fig. 2 aplastamiento en la superficie exterior de las piezas estampadas

La optimización y corrección del bloque de cuchillas de recorte y el punzón pueden cumplir las normas, mantener una producción estable, minimizar la generación de limaduras de hierro y resolver eficazmente el problema de las escrituras de hierro.

⑴ La optimización y mejora del bloque de herramientas de enderezado incluye los siguientes pasos (como se muestra en las figuras 3 y 4):

① Suavizar la parte "ondulada" de la superficie de referencia;

② Transformar el cono positivo de la superficie de corte en un plano vertical de 90º;

③ Afilar el filo mediante reparaciones;

④ Mantener la superficie de referencia a una distancia de 10 mm.

Fig. 3 antes de la rectificación del bloque de herramientas de reparación directa

Fig. 4 tras la rectificación del bloque de herramientas de reparación directa

⑵ La optimización y mejora del punzón incluyen los siguientes pasos (como se muestra en las figuras 5 y 6):

① Reducción de la entrada original de 10 mm a menos de 5 mm;

② Bajar el borde periférico de la parte superior del punzón y aplanar la protuberancia central;

③ Dar forma y pulir el borde y la circunferencia del punzón.

Fig. 5 entrada excesiva de punzón

Fig. 6 Toma de punzón razonable

⑶ La optimización y mejora de la separación de la cuchilla y su distancia de la placa de prensado incluyen:

① Rectificar y alinear el hueco de la cuchilla con el plomo rojo para asegurar un espaciado uniforme y adecuado (como se muestra en las figuras 7 y 8);

② Aumentar la separación entre el borde de corte y la placa de prensado de 0 ~ 0,1 mm a 0,5 mm ~ 0,7 mm (como se muestra en las figuras 9 y 10).

Fig. 7 la holgura de la cuchilla es demasiado pequeña

Fig. 8 holgura uniforme de las cuchillas

Fig. 9 la holgura entre el filo de corte y el contorno de la placa de prensado es pequeña

Fig. 10 la holgura entre el filo de corte y el contorno de la placa de prensado es uniforme

(4) La optimización y la mejora de los cuchillos de residuos incluyen los siguientes pasos (como se muestra en las figuras 11 y 12):

① Reducción de la separación entre la cuchilla de desecho y el bloque de cuchillas de 7 mm a 1 mm;

② Disminuir la entrada de 12 mm a 4 mm;

③ Cambio de un cuchillo no vacío a un cuchillo vacío.

Fig. 11 Cuchilla de residuos antes de la rectificación

Fig. 12 tras la rectificación de la cuchilla de residuos

La optimización y mejora de la superficie de prensado del núcleo de prensado incluyen los siguientes pasos (como se muestra en las figuras 13 y 14):

① Disminución de la superficie de control de prensado del núcleo de prensado de un máximo de 40 cm a menos de 20 cm.

Reducir el área de prensado ayuda a minimizar las hendiduras, ya que incluso pequeñas cantidades de limaduras de hierro no se introducirán en el molde;

② Aumento de la lapeado del núcleo de prensado de 75% a más de 95%;

③ Alisado y pulido de todas las superficies de prensado.

Fig. 13 antes de la rectificación del perfil del núcleo de prensado

Fig. 14 tras la rectificación del perfil del núcleo de prensado

Se ha añadido un orificio de ventilación con un diámetro de 30 mm a la zona local cerrada dentro del núcleo de prensado para mantener la coherencia con la presión de aire exterior, evitando así el problema de la absorción de restos de hierro debido a la presión negativa dentro del molde durante la producción (como se muestra en las figuras 15 y 16).

Fig. 15 antes de añadir el orificio de ventilación al núcleo de prensado

Fig. 16 después de añadir el orificio de ventilación al núcleo de prensado

La optimización y mejora de la adición de orificios de ventilación en el punzón incluyen:

① Aumento del número de orificios de ventilación en la superficie del punzón de 230 a 290, lo que supone un aumento de 26%.

Los orificios de ventilación están situados en zonas con grandes superficies y transiciones de arco suaves.

El tamaño de los orificios de ventilación es de φ6mm, lo que coincide con el tamaño original (como se muestra en las figuras 17 y 18);

② Suavizado y pulido de la superficie convexa del modelo.

Fig. 17 punzón antes de añadir el orificio de ventilación

Fig. 18 después de añadir el orificio de ventilación al punzón

Al optimizar y mejorar el filo de corte, el núcleo de prensado y la estructura del punzón, los parámetros del proceso cumplen los requisitos del proceso de recorte y minimizan la generación de escrituras de hierro de recorte, evitando así el aplastamiento de piezas y moldes por las escrituras de hierro.

En los últimos 8 meses de producción, el índice de indentación ha disminuido de 8,5% a 3,1%, y se ha mantenido estable durante tres meses consecutivos con una clara mejora.

Para consolidar los logros y perseguir la mejora continua, hemos tomado dos medidas:

En primer lugar, aplicamos los casos de éxito a la fase de diseño estructural de nuevos moldes para minimizar al máximo el problema del recorte y la caída de las escrituras de hierro.

En segundo lugar, hemos establecido directrices para el mantenimiento de matrices de estampación con escrituras de hierro que caen de los bordes de las matrices, que se controlan a través del sistema y el proceso para garantizar la estabilidad de las matrices de estampación durante la producción y el funcionamiento, y reducir el número de productos no calificados causados por escrituras de hierro.