¿Se ha preguntado alguna vez cómo se consiguen acabados tan impecables y especulares en las superficies de metal y vidrio? Este artículo desvela el fascinante mundo del lapeado, un proceso de mecanizado de precisión que proporciona una suavidad y precisión de superficie inigualables. Conocerá sus características exclusivas, los materiales que puede tratar y los principios en los que se basan sus increíbles resultados. Prepárese para explorar los secretos del mecanizado perfecto.

El lapeado presenta las siguientes características:

(1) La pieza de trabajo rugosidad superficial puede alcanzar Ra = 0,006 a 0,1 μm, y se puede lograr el microcorte con Ra = 0,1 μm.

(2) Puede dar lugar a un ajuste muy preciso entre las superficies de contacto.

(3) El lapeado se realiza a baja velocidad y baja presión, generando un calor mínimo.

La superficie de la pieza no presenta una capa metamórfica, lo que mejora la calidad.

(4) El dispositivo de rectificado y la máquina tienen una estructura relativamente sencilla, por lo que son adecuados tanto para la producción manual de una sola pieza como para la producción mecánica por lotes.

La precisión del rectificado manual depende de la precisión de la herramienta de lapeado y de las habilidades de operación del trabajador, mientras que la precisión del rectificado mecánico también depende de la precisión de la herramienta de lapeado, de la trayectoria correcta y de los métodos de operación adecuados.

(5) Durante el proceso de rectificado, las partículas abrasivas duras pueden incrustarse fácilmente en la superficie blanda de la pieza, lo que afecta a su vida útil y a sus propiedades ópticas.

(6) La eficacia del lapeado es baja.

El material de la herramienta de lapeado suele ser blando y propenso al desgaste, por lo que debe mantenerse con regularidad para garantizar su precisión.

El rectificado puede procesar una gran variedad de materiales metálicosEntre ellos, el acero (incluido el acero templado), la fundición, el cobre y el carburo cementado, así como materiales no metálicos como la cerámica, las piedras preciosas, los semiconductores, el vidrio y los plásticos.

La forma de la superficie de la pieza incluye superficies cilíndricas interiores y exteriores, superficies cónicas, planos, superficies convexas y cóncavas, superficies esféricas interiores y exteriores, roscas de tornillo, engranajes, etc.

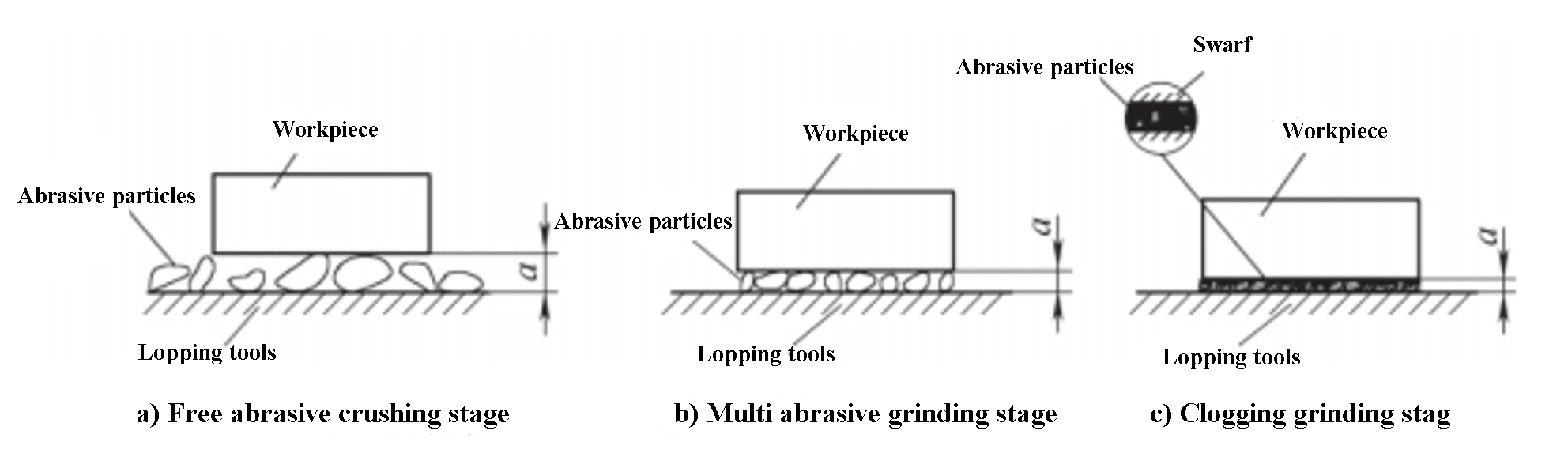

En el lapeado, se coloca la cantidad adecuada de abrasivo entre la herramienta de lapeado y la superficie de la pieza.

La combinación de movimiento alternativo y rotación o rotación y movimiento planetario se realiza entonces bajo una presión específica.

Las partículas abrasivas del abrasivo se hacen deslizar o rodar entre la herramienta de lapeado y la superficie de la pieza, lo que produce un microcorte.

Debido a la finura de las partículas abrasivas, sólo se puede cortar una capa muy fina de material.

El resultado es una pista de movimiento neta muy pequeña en la superficie de la pieza, lo que se traduce en una calidad superficial y una precisión de mecanizado excepcionales.

Los abrasivos pueden dividirse en lapeado en húmedo (lapeado de lijado, como se muestra en la figura 1), lapeado en seco (lapeado de lijado) y lapeado semiseco (lapeado de pasta) en función de sus condiciones de uso.

Fig. 1 Proceso de lapeado en húmedo

El lapeado se basa en un buen tratamiento previo realizando microcortes con una rugosidad superficial de Ra = 0,01 a 0,1 μm y microalimentación.

Este nivel de precisión y calidad superficial es difícil de conseguir con otros métodos de mecanizado y puede ser varias veces superior a los resultados de métodos alternativos.

La precisión puede alcanzar 0,025 μm y la rugosidad superficial puede llegar a Ra = 0,006 μm.

Mientras que otros métodos de mecanizado pueden seguir un enfoque de "procesamiento de copia", el lapeado es un "procesamiento de creación" en toda regla.

Durante este proceso, tanto la precisión de la herramienta de lapeado como la de la pieza mejoran, superando la precisión original de la herramienta de lapeado.

El abrasivo se compone de partículas abrasivas, líquido de esmerilado y un relleno auxiliar.

En función del método de rectificado y del material de la pieza, pueden prepararse abrasivos líquidos, pasta de rectificado y abrasivos sólidos.

Las partículas abrasivas son el componente esencial del abrasivo, y su rendimiento y selección adecuada repercuten significativamente en la eficacia y la calidad del rectificado.

1) Abrasivos

Los abrasivos más utilizados son el corindón, el carburo de silicio, el carburo de boro, el diamante y el nitruro de boro cúbico.

También pueden utilizarse abrasivos blandos, como óxido de hierro, óxido de cromo y óxido de cerio, para reducir aún más la rugosidad superficial de la pieza.

El abrasivo de corindón se utiliza para rectificar piezas de acero en general, mientras que los abrasivos de carburo de silicio o carburo de boro se emplean para rectificar materiales duros y quebradizos como fundición, aleaciones duras, gemas y cerámica.

El abrasivo de diamante es adecuado para el rectificado de carburo cementado, cerámica, piedras preciosas y vidrio óptico, y el abrasivo de nitruro de boro cúbico debe utilizarse para el rectificado de acero rápido y acero para troqueles.

La elección del tamaño del abrasivo y la eficacia del rectificado están directamente relacionadas con la rugosidad superficial de la pieza.

Un tamaño de partícula grueso da lugar a una alta eficiencia pero a un alto valor de rugosidad superficial (Ra), mientras que un tamaño de partícula más pequeño da lugar a una menor eficiencia pero a un menor valor de rugosidad superficial.

El tamaño de grano oscila entre W0,5 y W40, y la rugosidad superficial puede oscilar entre 0,006 y 0,4 μm.

2) Líquido de lapeado

El líquido de lapeado sirve para refrigerar y lubricar durante el proceso y ayuda a distribuir uniformemente las partículas abrasivas sobre la superficie de la herramienta de lapeado.

Para el rectificado basto, se utiliza aceite de sistema de pérdida total N15, mientras que para el rectificado de acabado, se utiliza una mezcla de una parte de aceite de sistema de pérdida total N15, tres partes de queroseno, una pequeña cantidad de aceite de turbina o aceite de husillo, y aceite mineral ligero o aceite de transformador.

Para rectificar hierro fundido se utiliza queroseno, mientras que para rectificar cobre se emplea aceite animal y una pequeña cantidad de aceite de husillo o aceite vegetal. Para rectificar acero templado y acero inoxidable se utiliza aceite vegetal, aceite de turbina o emulsión.

Aceite de oliva, redondez para moler diamantes, gasolina para moler carburo cementado, alcohol para moler oro, plata y platino, y agua para moler vidrio y cristal.

3) Rellenos auxiliares

En el proceso de lapeado, las cargas auxiliares sirven para adsorber y mejorar la eficacia del procesado.

Las cargas auxiliares utilizadas habitualmente están compuestas por ácido esteárico o ácido oleico, ácido graso y glicerina industrial como componentes principales en proporciones variables.

4) Preparación del abrasivo

En el lapeado en húmedo, los abrasivos líquidos se componen de queroseno, grasa mezclada y polvo abrasivo con una concentración (fracción de masa) de aproximadamente 30% a 40%. La concentración disminuye si el polvo es fino y lo suministra automáticamente la máquina.

En el lapeado en seco, se utiliza una mezcla de 15 g de polvo abrasivo, 8 g de grasa mixta, 200 ml de gasolina de aviación y 35 g de queroseno después de remojarla durante una semana. La pasta abrasiva contiene de 20% a 50% de polvo abrasivo, de 25% a 30% de ácido oleico, de 18% a 30% de grasa mixta y, en algunos casos, se añade alrededor de 15% de vaselina para obtener un polvo muy fino.

El abrasivo sólido, o jabón abrasivo, se utiliza para mejorar el brillo superficial de la pieza de trabajo. Su composición incluye 57% de óxido de cromo, 21,5% de parafina, 21,5% de cera de abeja, 11% de grasa mezclada con ácido esteárico y 7% de queroseno.

1) Funciones de las herramientas de lapeado

La herramienta de lapeado sirve de molde para el lapeado, impartiendo hasta cierto punto su propia precisión geométrica a la pieza. Se encarga de transportar los abrasivos para su recubrimiento e incrustación. Durante su movimiento relativo con la pieza, ésta se procesa para conseguir la precisión de mecanizado y la calidad de superficie deseadas.

La herramienta de lapeado debe tener ranuras para retener los abrasivos y evitar la acumulación de abrasivos en exceso. También debe tener una precisión geométrica adecuada, suficiente rigidez, un material compacto libre de impurezas y una dureza uniforme.

2) Materiales de las herramientas de lapeado

El hierro fundido es adecuado para el rectificado de diversos materiales; el acero dulce es adecuado para el rectificado de roscas de pequeño diámetro y pequeños orificios; el latón y el cobre rojo son adecuados para el rectificado basto y el rectificado de gemas; la madera dura es adecuada para el rectificado de cobre y metales blandos; el estaño y el plomo son adecuados para mejorar la calidad superficial de las piezas, ya que son demasiado blandos para alterar su forma.

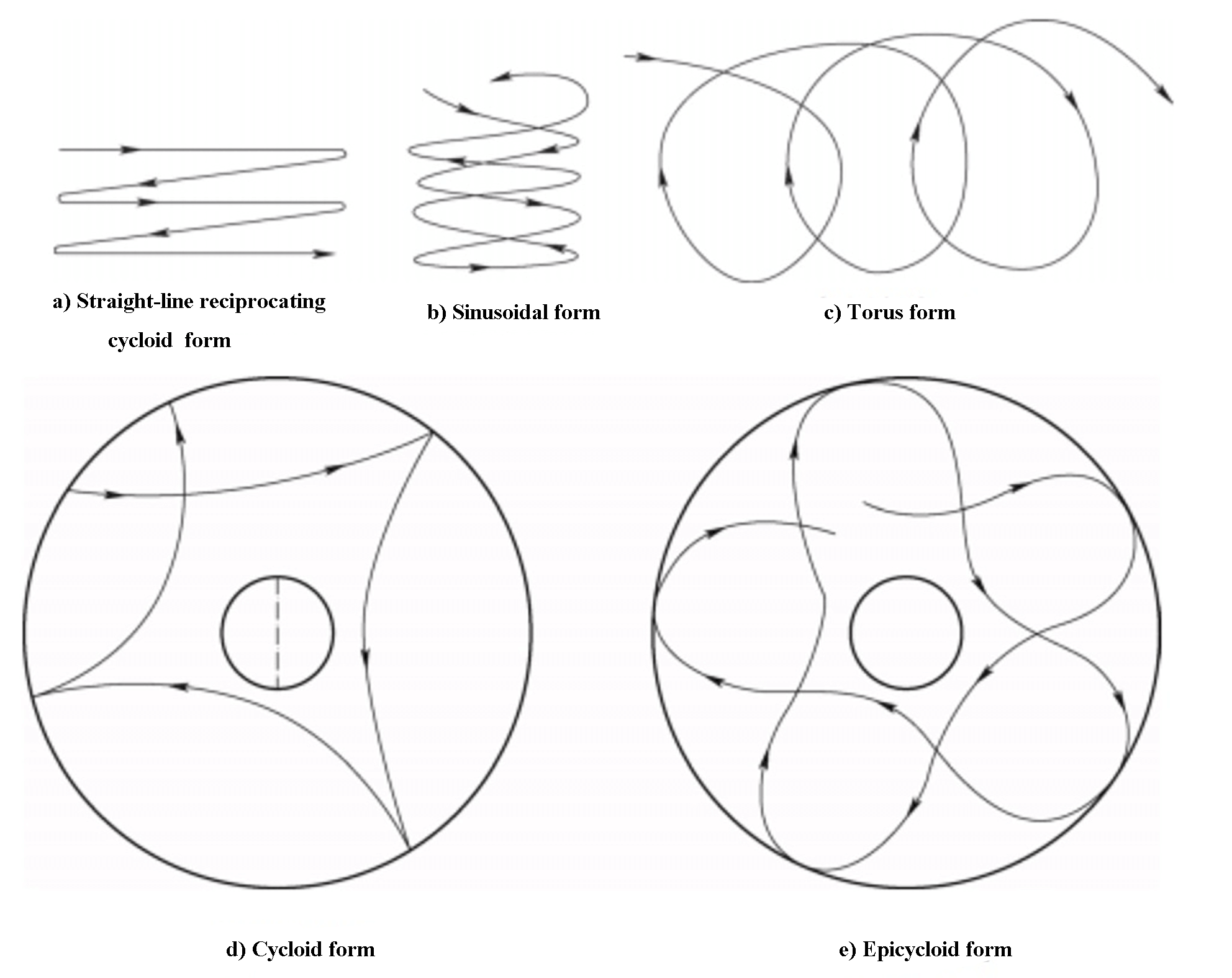

1) La trayectoria de lapeado se muestra en la Fig. 2, y tiene diferentes formas, como la cicloide rectilínea recíproca.

Fig. 2 Trayectoria de lapeado

2) Presión de lapeado

En el lapeado en húmedo, la presión oscila entre 10 y 25 MPa, mientras que en el lapeado en seco, la presión oscila entre 1 y 15 MPa. En el lapeado fino, el valor de la presión es inferior.

3) Velocidad de lapeado

La eficacia del lapeado es directamente proporcional a la velocidad de lapeado. La velocidad de lapeado en húmedo es de 20 a 100 m/min, y la de lapeado en seco es de 10 a 20 m/min. Si la precisión de la pieza es alta y el material de la pieza es blando, se debe tomar un valor menor.

4) Reducción por solapamiento

El agujero interior es de 0,01-0,03 mm (diámetro permitido), el círculo exterior es de 0,005-0,01 mm, y el plano es de 0,005-0,01 mm.

5) Problemas que requieren atención

Los abrasivos deben almacenarse adecuadamente para evitar la contaminación por polvo; al cambiar a abrasivos con una granulometría diferente, los abrasivos existentes en la pieza y la herramienta de lapeado deben limpiarse con queroseno para evitar arañazos en la superficie de la pieza; el entorno de lapeado debe estar libre de polvo.

El lapeado es una tecnología de procesamiento de precisión y ultraprecisión que consigue valores de rugosidad superficial muy bajos. Con el avance de la tecnología, aumentan las exigencias de calidad de los productos. En el acabado local, el lapeado presenta ventajas incomparables frente a otros métodos de corte, lo que le confiere una gran importancia en el procesamiento de piezas con gran precisión y calidad superficial.