Los husillos de bolas desempeñan un papel crucial en el sistema de alimentación de las máquinas herramienta. A medida que evoluciona la industria manufacturera, el mercado exige una calidad de producto cada vez más estricta, lo que conlleva mayores requisitos de precisión para las máquinas herramienta por parte de las empresas.

En consecuencia, la fiabilidad y el rendimiento de los husillos de bolas se han convertido en normas esenciales. En el sistema de alimentación, el desgaste del husillo de bolas puede provocar una disminución de la precarga, lo que constituye un problema habitual.

Una precarga adecuada puede evitar los impactos axiales y el calor excesivo, mejorando la precisión y la vida útil del husillo de bolas. En este artículo se analizan brevemente los problemas asociados a los husillos de bolas y se exponen estrategias viables de mantenimiento predictivo para mitigar el desgaste.

Un husillo de bolas es un actuador lineal que convierte el movimiento giratorio en movimiento lineal, muy utilizado en los sistemas de alimentación de las máquinas herramienta. Su principal ventaja es el posicionamiento preciso a altas velocidades, con una gran eficiencia mecánica.

Debido a su baja fricción, su eficacia de transmisión puede alcanzar hasta 90%, lo que también prolonga la vida útil del husillo de bolas y reduce el tiempo de inactividad por mantenimiento. La fricción y los impactos lineales entre el husillo de bolas y la tuerca dificultan la consecución de un sistema de alimentación preciso.

Normalmente, se aplica la cantidad adecuada de precarga para eliminar los impactos lineales y aumentar la rigidez del husillo de bolas. Sin embargo, una precarga excesiva puede aumentar la fricción. La precarga también desempeña un papel importante en la rigidez del husillo de bolas, el ruido y la precisión posicional.

Cuando una máquina arranca o se detiene, la aceleración o deceleración del husillo de bolas puede provocar una pérdida de aceite lubricante en las superficies de contacto. Esta pérdida puede empeorar la disipación del calor y acelerar el desgaste del husillo de bolas. A medida que se acentúa el desgaste, disminuye la precarga, lo que supone una preocupación primordial para los husillos de bolas.

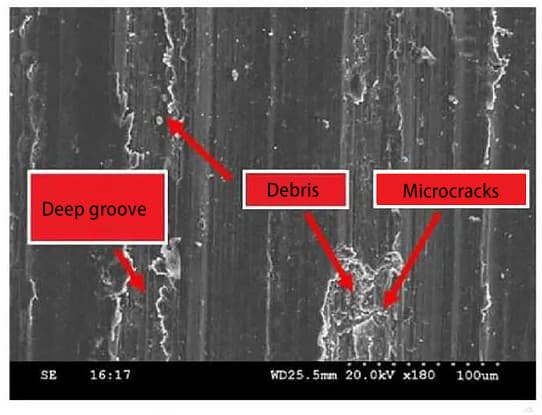

El desgaste inducido por la fricción en los husillos de bolas consiste en analizar el desgaste de la superficie. La rugosidad de la superficie de la bola es más suave que la de la pista, por lo que su movimiento relativo puede compararse a la interacción entre una superficie lisa y otra rugosa.

Si una superficie más dura y rugosa surca repetidamente en la misma dirección una superficie más blanda, en cada ciclo se acumula una deformación plástica unidireccional. Este proceso de "fallo de trinquete" o "colapso progresivo" sugiere que el desgaste se produce a través de un mecanismo de fractura dúctil, produciendo restos muy finos similares a placas, como se muestra en la figura 1.

Las pruebas dinámicas de los husillos a bolas muestran que el par aumenta inicialmente hasta un valor elevado antes de empezar a disminuir. Esto se debe a que la película lubricante que protege las superficies de contacto necesita tiempo para formarse, lo que aumenta la fricción entre la bola y la pista y requiere más par para accionar el eje del sistema de husillo a bolas. Como se muestra en la Tabla 1, con velocidades más altas que requieren más tiempo de aceleración, el par aumenta con la velocidad.

Cuadro 1 Aceleración en función de la velocidad de giro

| Velocidad de rotación(rad/s) | 31.4 | 62.8 | 94.2 | 125.6 | 219.9 | 314.2 |

| Tiempo de aceleración (s) | 0.036 | 0.055 | 0.076 | 0.099 | 0.16 | 0.215 |

| Aceleración (m/s) ²) | 2.78 | 3.63 | 3.95 | 4.04 | 3.75 | 4.65 |

En deceleración, el comportamiento difiere de la aceleración, pero también requiere un par mayor para la deceleración. Cuando la velocidad se estabiliza, el par aumenta gradualmente con la velocidad. La diferencia de par es relativa a velocidades estables similares en pasos instantáneos, lo que demuestra que los regímenes de lubricación durante la aceleración, la deceleración y la velocidad estacionaria son distintos.

Así, las superficies de contacto soportan cargas importantes y velocidades relativas bajas, lo que provoca problemas críticos de lubricación durante la aceleración y la deceleración.

El mantenimiento predictivo implica el uso de sensores para supervisar el estado operativo de los equipos, combinando los datos de los sensores con los parámetros del ciclo de vida para determinar el momento del mantenimiento. Así se maximizan los intervalos de mantenimiento y se reducen los costes de inactividad.

El mantenimiento predictivo puede reducir los fallos mecánicos inesperados y evitar que los problemas empeoren. La detección y reparación tempranas de problemas mecánicos pueden mitigar la mayoría de los problemas, mejorando así la calidad del producto y la eficiencia de las plantas y líneas de producción.

Los métodos de detección pueden ser directos o indirectos. Los métodos directos consisten en medir directamente la precisión de funcionamiento y el estado posicional del componente. Los métodos indirectos recogen señales e información relacionadas con el componente para deducir su estado.

Este artículo se centra en los métodos directos, en los que la selección de la señal de detección es crucial. Las señales de detección incluyen señales de emisión acústica, detección láser, detección de señales eléctricas, detección de señales de vibración y señales internas de la máquina herramienta.

Para el mantenimiento de los husillos de bolas basado en la corriente del motor eléctrico, se suelen utilizar métodos de análisis en el dominio del tiempo. La teoría de ondículas representa un nuevo método de análisis en el dominio del tiempo.

Las señales eléctricas contienen muchos mensajes de error y una cantidad significativa de ruido. Las señales wavelet pueden separar eficazmente las señales a través de diferentes tiempos y bandas de frecuencia, eliminando las señales de ruido y reconstruyendo una imagen de señal más clara.

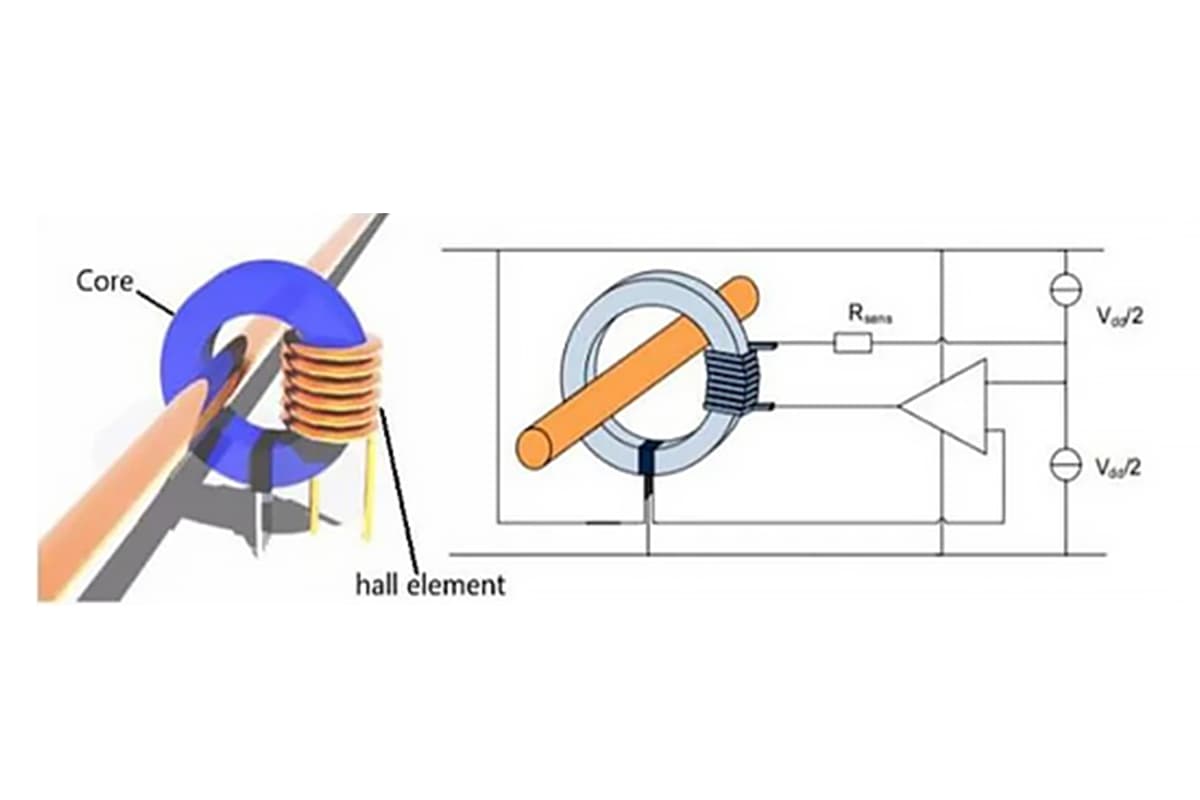

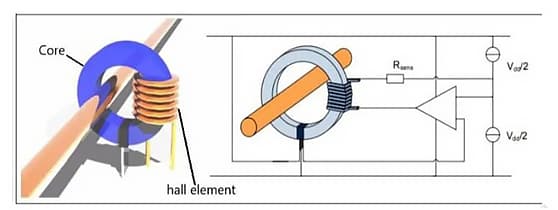

Para recoger las señales de corriente se utilizan sensores de corriente Hall, basados en el principio Hall de equilibrio magnético y en el principio de bucle cerrado, como se muestra en la figura 2.

La corriente de entrada genera un campo magnético que atraviesa un núcleo magnético de alta calidad, formando un bucle de flujo magnético. El elemento Hall se fija en un pequeño entrehierro. Una bobina enrollada alrededor del núcleo magnético emite una corriente compensatoria en sentido contrario.

Esta corriente compensatoria compensa el flujo magnético generado por la corriente de entrada, manteniendo el flujo magnético cero en el bucle. Tras un procesamiento especial del circuito, el potencial de salida del elemento Hall refleja con precisión los cambios en la corriente.

Así, los sensores de corriente Hall pueden controlar los cambios en la corriente del motor de accionamiento del husillo de bolas. El procesamiento de los datos recogidos puede determinar con precisión el estado de funcionamiento del husillo de bolas.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.