Imagine que el motor de su coche se cala en un viaje largo o que la maquinaria de una fábrica se para durante los picos de producción. En el centro de estos problemas se encuentra un factor crítico pero a menudo ignorado: la fricción y la lubricación. Este artículo profundiza en la mecánica de la fricción, los tipos de desgaste que provoca y cómo una lubricación adecuada puede evitar averías en la maquinaria, mejorar la eficiencia y prolongar la vida útil de los equipos. Descubra consejos esenciales para seleccionar y aplicar lubricantes de forma eficaz, garantizando que sus máquinas funcionen sin problemas y de forma fiable.

El objetivo de la lubricación mecánica es reducir la fricción y el desgaste entre las superficies de contacto de dos piezas móviles relativas, denominadas pares de fricción.

Una lubricación adecuada puede mejorar la eficiencia mecánica, garantizar el funcionamiento fiable a largo plazo de la maquinaria y ahorrar energía.

Las máquinas con una lubricación deficiente, en el mejor de los casos, experimentan una disminución de potencia y un mayor desgaste; en el peor, pueden resultar dañadas.

Cuando dos objetos en estrecho contacto se mueven uno respecto al otro a lo largo de su superficie de contacto, se genera una resistencia que dificulta este movimiento; este fenómeno se conoce como rozamiento, y esta resistencia se denomina fuerza de rozamiento.

La relación entre la fuerza de rozamiento y la carga vertical se denomina coeficiente de rozamiento. Las leyes de la fricción pueden describirse como sigue:

1. La fuerza de rozamiento es proporcional a la carga normal: F∝W.

2. La fuerza de rozamiento es independiente de la superficie de contacto, es decir, no está relacionada con el tamaño del área de contacto.

3. La fuerza de rozamiento no se ve influida por la magnitud de la velocidad de deslizamiento de la superficie.

4. Fricción estática (cuando el movimiento tiende a producirse) FS es mayor que el rozamiento cinético FKes decir, Fs > FK.

Fórmula de la ley de fricción:

F = f - W o f = F/W

Dónde:

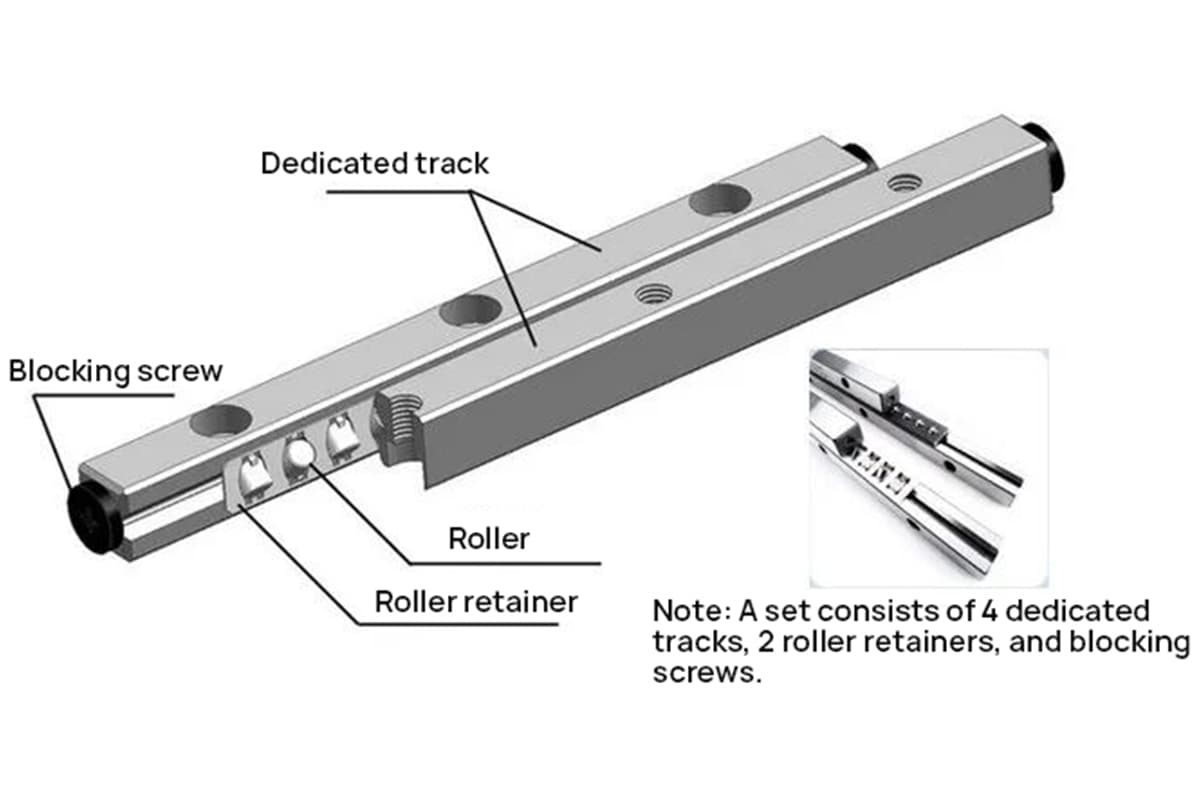

En maquinaria, una conexión que comprende dos piezas que entran en contacto y se mueven una respecto a la otra se denomina "par cinemático" (también conocido como "par de fricción"), como la corredera y el carril guía en las máquinas herramienta; la bola y la pista en los rodamientos; la carcasa del cojinete y el diámetro del eje en los cojinetes de deslizamiento, etc.

El funcionamiento de cualquier máquina se basa en el movimiento relativo de varios pares cinemáticos, y este movimiento relativo produce inevitablemente fricción.

La fricción provoca, en primer lugar, una pérdida innecesaria de energía y, en segundo lugar, produce calor, desgaste e incluso fallos en las superficies de interacción de los pares de fricción.

El desgaste es la pérdida continua de material de las superficies de los pares cinemáticos. Provoca cambios en el tamaño y la forma de estos pares, lo que da lugar a daños. Por ejemplo, a medida que el aceite circula dentro de un rodamiento, la superficie del orificio del rodamiento y el diámetro del eje se desgastan gradualmente.

Este desgaste aumenta la holgura, genera calor y disminuye la precisión y eficacia de la máquina. Además, se generan cargas de impacto, aumentan las pérdidas por fricción y se acelera el desgaste, lo que acaba provocando el fallo de la máquina.

La lubricación consiste en aplicar un lubricante sobre las superficies de las piezas que se mueven entre sí. Esta aplicación separa las dos superficies en movimiento, garantizando que la fricción no se produzca directamente entre las superficies del par cinemático, sino entre las moléculas del lubricante.

Por lo tanto, la fricción es el fenómeno físico que se produce cuando los pares cinemáticos se mueven uno respecto al otro, el desgaste es un hecho que acompaña a la fricción, y la lubricación es una medida crítica para reducir tanto la fricción como el desgaste.

Existen varios métodos para clasificar la fricción.

Fricción estática: Se refiere a la fricción que se produce cuando un objeto tiende a moverse con respecto a la superficie de otro. La fuerza resistiva en este caso se conoce como fuerza de fricción estática.

La fuerza de fricción estática varía con la fuerza externa aplicada al objeto. Sólo cuando la fuerza externa supera la fuerza de fricción estática máxima, el objeto empieza a moverse de forma perceptible.

Fricción cinética: Se trata de la fricción que se produce cuando un objeto se mueve con respecto a la superficie de otro. La fuerza tangencial que impide el movimiento del objeto en esta situación se conoce como fuerza de rozamiento cinético.

Fricción por deslizamiento: El rozamiento que se produce cuando las superficies de contacto se deslizan una respecto a la otra se denomina rozamiento por deslizamiento.

Fricción de rodadura: El rozamiento que se produce cuando un objeto rueda a lo largo de la superficie de contacto bajo la acción del par se denomina rozamiento por rodadura.

Fricción en seco: Se refiere a la fricción cuando no hay lubricación ni humedad.

Fricción de fluidos: Se trata de la fricción en condiciones de lubricación por fluido. Aquí, las dos superficies están completamente separadas por una película de aceite líquido, y la fricción se manifiesta como resultado del fluido viscoso.

Fricción límite: Este tipo de rozamiento se produce cuando hay una capa muy fina de lubricante en la superficie de fricción. En este caso, la fricción no depende de la viscosidad del lubricante, sino de las características de la superficie de contacto y del lubricante.

Fricción mixta: Se refiere a un estado transitorio de fricción, que incluye la fricción semiseca y semifluida. El rozamiento semiseco es una situación en la que se produce tanto rozamiento límite como rozamiento seco. La fricción semifluida es una situación en la que se produce tanto fricción fluida como seca.

En algunos equipos químicos y de refinado de petróleo, las condiciones de trabajo de los pares de fricción pueden ser complejas, como el funcionamiento a alta velocidad, alta temperatura, o condiciones duras como baja temperatura y vacío. Las características de fricción y desgaste en estas condiciones tienen diferentes características únicas.

Existen varias explicaciones para el fenómeno de la fuerza de fricción que se genera cuando las superficies de contacto se mueven una respecto a la otra. Un resumen exhaustivo revela lo siguiente:

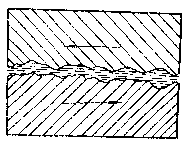

Las piezas de una máquina que experimentan un movimiento relativo suelen estar procesadas y poseer superficies lisas. Sin embargo, en realidad, por muy preciso que sea el mecanizado, la superficie de un componente nunca puede ser "absolutamente" lisa. Al microscopio, siempre es irregular, con puntos altos y bajos, como se muestra en la figura 1.

Cuando las protuberancias y hendiduras de la superficie de fricción, bajo carga y en estrecho contacto, se entrelazan como los dientes de una rueda dentada, se producen colisiones entre estas protuberancias durante el movimiento relativo de las dos superficies de contacto, impidiendo así su movimiento relativo.

Además, debido a la carga y al estrecho contacto de las dos superficies de fricción, la superficie se apoya en varios salientes. La distancia entre las dos superficies en los puntos de apoyo es extremadamente pequeña, dentro del rango de las fuerzas moleculares. Cuando las superficies se mueven entre sí, los salientes también deben moverse, lo que implica superar las fuerzas moleculares en los puntos de apoyo.

Además, tanto los puntos de colisión como los puntos de apoyo soportan presiones extremas, lo que provoca una grave deformación de las superficies metálicas en estos lugares, haciendo que los salientes de una superficie se incrusten en la otra. Tanto las colisiones como la deformación plástica dan lugar a altas temperaturas instantáneas localizadas, y el desgarro de los puntos de unión consume energía.

El efecto combinado de todos estos factores se manifiesta en forma de fricción.

El fenómeno de pérdida continua de material de la superficie de trabajo de un objeto, debido al movimiento relativo de la superficie, se denomina desgaste.

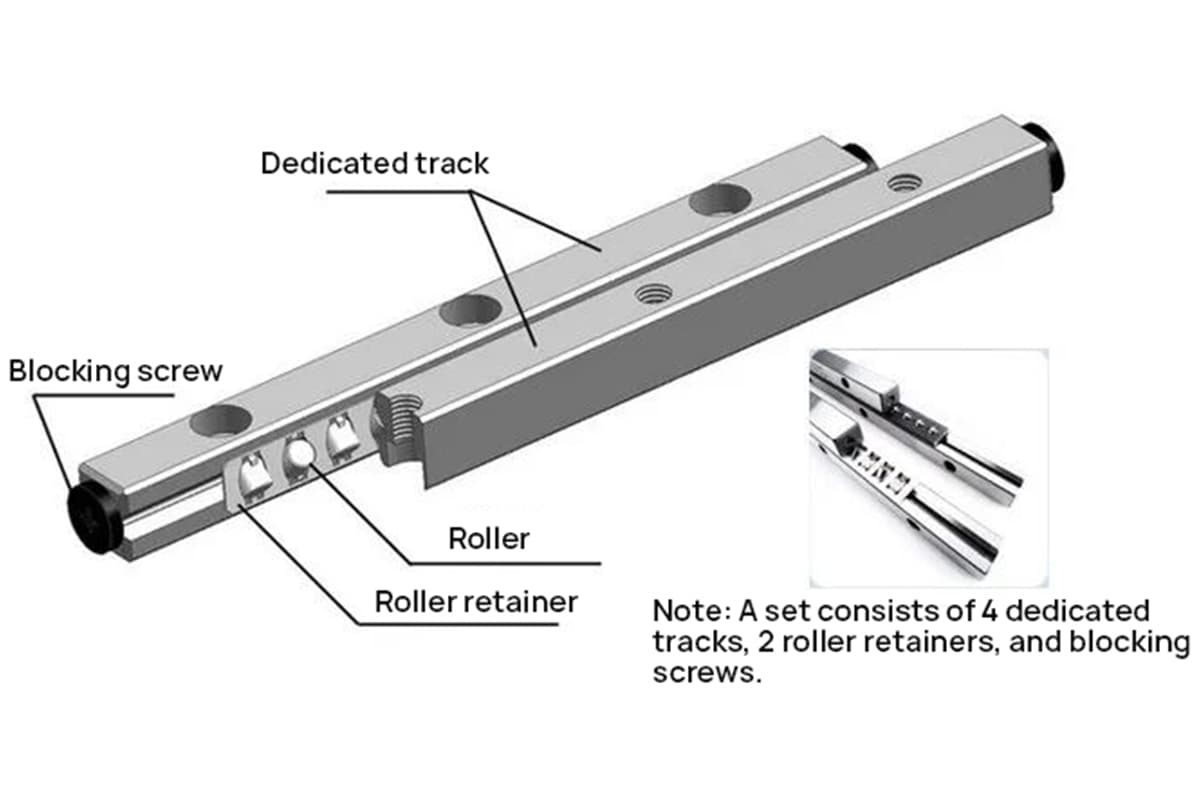

El proceso de desgaste de las piezas mecánicas durante su funcionamiento normal suele dividirse en tres etapas, como se muestra en la figura 2.

(1) Etapa de rodaje (también conocida como etapa de rodaje): La nueva superficie del par de fricción tiene una cierta rugosidad, con un área de contacto real relativamente pequeña. Durante la etapa de rodaje, la superficie se suaviza gradualmente y el área de contacto real aumenta progresivamente, reduciendo la velocidad de desgaste, como se indica en el segmento O-A de la Figura 12-2. El ligero desgaste durante la etapa de rodaje se utiliza intencionadamente para ajustar el par de fricción. El ligero desgaste durante la fase de rodaje se utiliza intencionadamente para establecer las condiciones de un desgaste estable durante el funcionamiento normal.

Si se elige un procedimiento de rodaje razonable, se seleccionan los materiales de los pares de fricción y los procesos de mecanizado adecuados y se utiliza aceite lubricante con aditivos activos (aceite de rodaje), se puede acortar el período de rodaje. El aceite debe cambiarse una vez finalizado el rodaje.

(2) Etapa de desgaste estable: Durante esta etapa, el desgaste se produce a un ritmo lento y constante, como se muestra en el segmento A-B de la Figura 12-2. La pendiente de este segmento indica la velocidad de desgaste, y el tiempo en el eje x representa la vida útil de la pieza resistente al desgaste. La pendiente de este segmento indica la velocidad de desgaste, y el tiempo en el eje x representa la vida útil resistente al desgaste de la pieza.

(3) Etapa de desgaste severo: Después del punto B de la Figura 12-2, la tasa de desgaste aumenta bruscamente, lo que provoca una disminución de la eficacia mecánica, un aumento de la potencia y de la pérdida de aceite lubricante, pérdida de precisión, ruidos y vibraciones anormales, aumento rápido de la temperatura del par de fricción y, finalmente, el fallo de la pieza. También hay ocasiones en las que se producen las siguientes situaciones:

ⅰ Tras la transición a la etapa de desgaste estable, la pieza experimenta un desgaste muy mínimo durante un largo periodo de tiempo, sin ninguna etapa de desgaste grave evidente, lo que se traduce en una mayor vida útil.

ⅱ No hay desgaste apreciable durante las fases de rodaje y desgaste estable, pero se produce un desgaste grave cuando la capa superficial alcanza su límite de fatiga.

ⅲ En condiciones de desgaste severo, la pieza pasa directamente a la etapa de desgaste severo después de la etapa de rodaje, impidiendo el funcionamiento normal de la máquina.

En función del mecanismo de destrucción del desgaste y del estado de desgaste de la superficie de las piezas mecánicas, el desgaste puede clasificarse a grandes rasgos en varios tipos.

1. Desgaste adhesivo

El desgaste por adherencia se refiere al fenómeno en el que el material de una superficie se transfiere a otra debido a la adherencia en fase sólida durante el movimiento relativo de los pares de fricción. Esto puede provocar un agarrotamiento grave de los pares de fricción.

2. Desgaste abrasivo

El desgaste abrasivo es el fenómeno en el que partículas duras o protuberancias provocan la pérdida de material durante el proceso de fricción.

3. Desgaste por fatiga superficial

El desgaste por fatiga superficial se produce cuando dos superficies de contacto ruedan o se deslizan de forma combinada, provocando la pérdida de material debido a la fatiga en la superficie del material bajo una tensión de presión de contacto alterna. Los pares de engranajes, los rodamientos, los raíles y aros de rueda y los pares de levas pueden producir desgaste por fatiga superficial.

El desgaste por fatiga superficial se clasifica en expansivo y no expansivo. El desgaste por fatiga superficial expansivo puede producirse debido a una plasticidad ligeramente deficiente del material o a una selección inadecuada de la lubricación cuando la tensión de presión alterna es elevada.

4. Desgaste por delaminación

La teoría del desgaste por delaminación sugiere que cuando dos superficies deslizantes entran en contacto, transfieren fuerzas normales y tangenciales a través de los puntos de contacto. Las microprotrusiones de la superficie más dura provocan la deformación plástica de la superficie más blanda durante el deslizamiento.

Las repetidas transferencias de fuerza y la creciente deformación plástica de la superficie provocan la aparición de huecos en la subsuperficie (10~100μm de profundidad). Es probable que los huecos se produzcan en los límites de grano en metalografía o en las interfaces de impurezas contenidas. Bajo fuerzas repetidas, los huecos se agrandan y se conectan con los huecos adyacentes para formar grietas.

Influenciadas por fuerzas tangenciales, las grietas se desarrollan en direcciones paralelas a la superficie. Cuando las grietas alcanzan cierta longitud, se extienden hasta la superficie, provocando finalmente el desprendimiento de la capa superficial y la formación de largos y finos restos de desgaste.

5. Desgaste por erosión eléctrica

El desgaste por erosión eléctrica se produce principalmente en equipos rotativos electrificados. Debido al estado electrificado del equipo, existe una diferencia de potencial entre el cuello del eje y el rodamiento.

Esta diferencia de potencial puede provocar daños superficiales en la superficie de fricción por diversas razones. Los daños superficiales causados por el desgaste por erosión eléctrica suelen manifestarse como picaduras punteadas.

6. Desgaste corrosivo (también conocido como desgaste mecánico corrosivo)

Cuando se produce fricción en un entorno corrosivo, tiene lugar una reacción química en la superficie de fricción que genera productos de reacción.

Por lo general, estos productos de reacción se adhieren débilmente a la superficie y se desgastan con facilidad en el proceso de fricción posterior.

La superficie metálica recién expuesta genera entonces productos de reacción adicionales. Este ciclo continúa, desgastando gradualmente la superficie metálica. El desgaste corrosivo requiere tanto la corrosión como la fricción para producirse.

7. Desgaste por rozamiento

El desgaste por frotamiento se produce por deslizamiento vibratorio con una amplitud que oscila entre 10-7 y 10-5 mm, y suele darse en las piezas de las uniones mecánicas (como pernos, estrías, etc.). Estas piezas se desgastan debido a las cargas vibratorias.

8. Erosión

La erosión es el daño que sufre la superficie de un objeto al impactar con un fluido cargado de partículas.

La erosión es un problema importante para los componentes que funcionan a altas velocidades, por ejemplo, los álabes de turbina de plástico reforzado con fibra de carbono, que son muy densos y resistentes. Es necesario que el borde de ataque del álabe tenga una alta resistencia a la erosión.

Aceite lubricante (agente) se introduce entre las superficies de contacto de varios pares de fricción que experimentan un movimiento relativo.

Esto forma una película lubricante entre las dos superficies de fricción, separando las superficies de fricción seca de contacto directo originales y convirtiendo la fricción seca en fricción entre las moléculas de aceite lubricante (agente).

Así se consigue reducir la fricción, disminuir el desgaste y prolongar la vida útil de los equipos mecánicos: esto es la lubricación.

1. Requisitos de lubricación

Los requisitos para la lubricación varían según la función, las condiciones de trabajo y la naturaleza de cada par de fricción. En resumen, se consideran los siguientes puntos:

(1) Seleccione el aceite lubricante adecuado en función de las condiciones de trabajo y de la naturaleza funcional del par de fricción.

(2) Determine la método de lubricación y enfoque basados en las condiciones de trabajo y la naturaleza funcional del par de fricción, y distribuir el aceite lubricante a cada superficie de fricción de una manera definida.

(3) Mantener una buena gestión de la lubricación.

2. El papel del aceite lubricante

La finalidad del uso de aceite lubricante es lubricar las piezas de fricción de la maquinaria, reduciendo la resistencia a la fricción, evitando el agarrotamiento y el desgaste, y minimizando el consumo de energía para mejorar la eficiencia mecánica. Además de esto, existen otros beneficios prácticos, que se resumen a continuación:

(1) Reducción de la fricción. La introducción de aceite lubricante entre las superficies de fricción puede disminuir el coeficiente de fricción, reduciendo así la resistencia a la fricción y conservando el consumo de energía. La viscosidad y el espesor de la película del aceite lubricante desempeñan un papel crucial en la minimización de la fricción en condiciones de lubricación fluida. Las propiedades químicas y la actividad del aceite lubricante (aditivos) adquieren gran importancia cuando se dan condiciones de lubricación límite debido al aumento de los puntos de contacto entre metales en la interfaz de fricción.

(2) Reducir el desgaste adhesivo de las piezas mecánicas. El desgaste por fatiga superficial y el desgaste por corrosión están estrechamente relacionados con las condiciones de lubricación. La inclusión de antioxidantes y agentes anticorrosivos en los lubricantes puede ayudar a suprimir el desgaste por corrosión, mientras que la adición de agentes aceitosos y resistentes a la presión puede reducir eficazmente el desgaste adhesivo y el desgaste por fatiga superficial.

(3) Efecto refrigerante. El aceite lubricante puede aliviar la fricción y absorber, conducir y disipar el calor, reduciendo así la elevación de la temperatura causada por la fricción del funcionamiento mecánico.

(4) Efecto anticorrosión. Cuando una superficie de fricción está cubierta con un lubricante, puede prevenir o evitar la corrosión y el óxido causados por el aire, las gotas de agua, el vapor, los gases y líquidos corrosivos, el polvo, los óxidos, etc. La capacidad anticorrosiva del aceite lubricante está directamente relacionada con el espesor de la película de aceite retenida en la superficie metálica y también depende de la composición del lubricante. El uso de determinados tensioactivos como inhibidores de la oxidación puede mejorar la resistencia del lubricante a la oxidación.

(5) Propiedades de aislamiento. La resistencia eléctrica del aceite mineral refinado es alta, como la resistencia eléctrica del aceite aislante eléctrico utilizado como material aislante eléctrico es de 2×10¹⁶Ω/mm² (el agua es de 0,5×10⁶Ω/mm²).

(6) Transmisión de fuerza. El aceite puede servir como medio de transmisión de fuerza estática, como el aceite hidráulico en las grúas para automóviles. También puede actuar como medio de transmisión de potencia, como el líquido de transmisión automática.

(7) Reducción de las vibraciones. El aceite lubricante absorbido en la superficie metálica tiene una tensión inherente baja, por lo que tiene la capacidad de absorber el choque cuando el par de fricción se somete a una carga de impacto. Por ejemplo, los amortiguadores de los automóviles utilizan amortiguación de fluidos (conversión de energía mecánica en energía de fluidos).

(8) Efecto de limpieza. El aceite lubricante (grasa) forma un sello en ciertas partes expuestas, evitando la intrusión de humedad o suciedad.

3. Diversos estados de lubricación

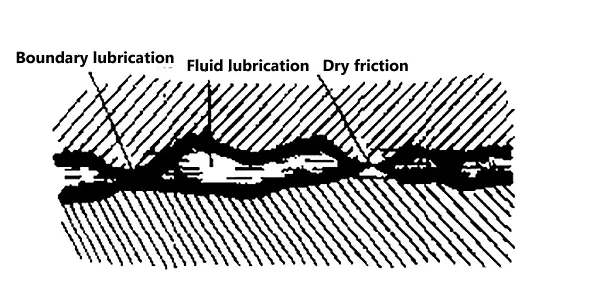

Según el estado de lubricación en la superficie del par de fricción, los tipos de lubricación pueden dividirse en: lubricación fluida, lubricación límite y lubricación mixta, como se muestra en la figura 3.

(1) Lubricación por fluidos.

Se aplica lubricante líquido entre dos superficies de fricción, el aceite lubricante separa completamente las dos superficies de fricción, transformando la fricción seca metal-metal en fricción interna dentro del líquido. Se trata de la lubricación fluida (véase la figura 4).

La ventaja de la lubricación fluida es que la fuerza de fricción interna del lubricante líquido es pequeña, normalmente de 0,001 a 0,01, sólo una milésima de la del contacto directo metal con metal. Las condiciones para lograr la lubricación fluida son:

(a) Debe existir un movimiento relativo entre las superficies de fricción.

(b) En la dirección del movimiento de la superficie, la capa de aceite debe formar una cuña.

(c) El aceite lubricante debe tener una determinada fuerza de adherencia con la superficie de fricción. Esto está relacionado con las propiedades del aceite. Cuando el aceite lubricante se mueve con la superficie de fricción, debe tener una determinada fuerza de fricción interna o, en otras palabras, debe tener una determinada viscosidad.

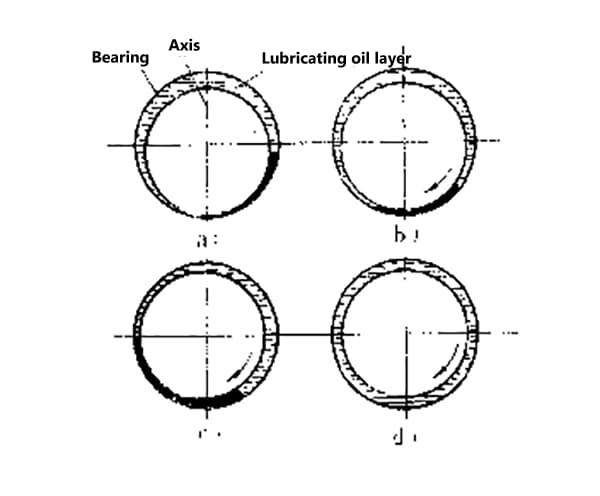

Tomando como ejemplo un cojinete deslizante para formar una lubricación fluida, como se muestra en la figura 5. Cuando el eje no gira (figura 5a), el aceite lubricante de la superficie de contacto del eje y el cojinete se exprime por completo. Cuando el eje empieza a girar en la dirección de la flecha (véase la figura 5b), debido a la fuerza adhesiva entre la superficie del eje y el eje, y a la fricción interna en la capa de aceite, toda la capa de aceite en forma de cuña en la parte inferior derecha del cojinete se desplaza hacia delante con el eje, como si se introdujera una cuña de madera en un hueco estrecho para forzar la apertura del hueco, obligando al eje a levantarse y desviarse ligeramente hacia la izquierda.

A medida que aumenta la velocidad de rotación del eje, la posición del eje también aumenta y la excentricidad disminuye (como en la figura 5c). Cuando la velocidad de rotación del eje es infinitamente grande, los centros del eje y del cojinete deben coincidir (añada la figura 5d).

El espesor de la capa de aceite entre las superficies de fricción del eje y el cojinete viene determinado por la carga soportada por el eje y el tamaño de la fricción interna de la capa de aceite. El tamaño de la fricción interna de la capa de aceite depende de la viscosidad del aceite y de la velocidad de movimiento relativa del eje y el cojinete.

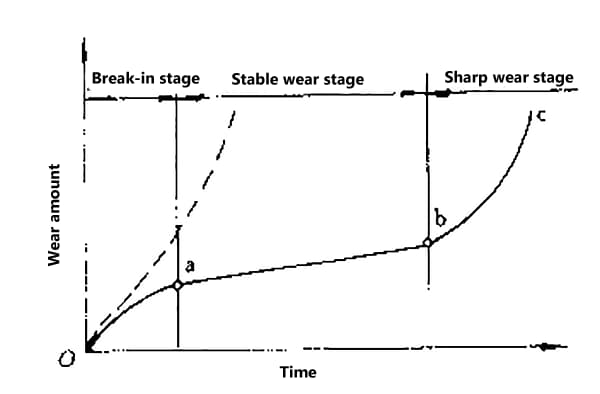

Puede representarse mediante el factor característico del rodamiento G:

G = η-N/P

Donde: η es la viscosidad del aceite lubricante;

La relación directa entre el valor G y el espesor del aceite lubricante, un valor G más pequeño resulta en una capa de aceite más delgada, y viceversa, se forma una capa de aceite más gruesa. Por lo tanto, a través del valor G, se puede determinar si se puede formar una capa de aceite suficientemente gruesa para garantizar una lubricación fluida.

Sin embargo, debe tenerse en cuenta que, dado que los tipos de componentes lubricados, las configuraciones geométricas y la precisión del mecanizado son diferentes, no existe un valor G mínimo que garantice una lubricación fluida. En general, cuando la velocidad de deslizamiento es alta y la carga es ligera, debe elegirse aceite con una viscosidad menor; cuando la velocidad de deslizamiento es baja y la carga es pesada, debe elegirse aceite con una viscosidad mayor.

(2) Lubricación límite

La lubricación por fluido es ideal, pero, aparte de los rodamientos y las guías con intensidades de presión de contacto relativamente bajas, conseguir la lubricación por fluido es todo un reto.

Cuando el funcionamiento mecánico se realiza a una velocidad excesivamente baja (por ejemplo, comprobando la velocidad de movimiento a 0,1 cm/s) y la carga de la superficie de fricción es considerable, incluso utilizando aceite lubricante de alta viscosidad, es difícil generar un valor G suficiente para formar una capa de aceite completa entre las superficies de fricción, necesaria para garantizar el nivel de lubricación del fluido.

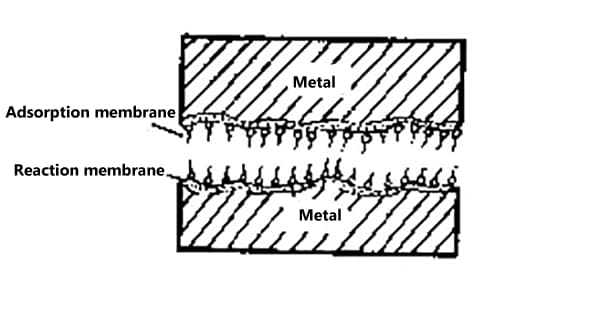

En esos momentos, aunque la película de lubricación fluida esté dañada, queda una película de aceite muy fina (de aproximadamente 0,01μm) sobre la superficie de contacto. Esta fina capa de aceite tiene una fuerza de unión única con la superficie de fricción, formando una "película" que sigue protegiendo hasta cierto punto la superficie de fricción.

Este estado de lubricación se denomina lubricación límite (como se muestra en la figura 6), y la película formada se denomina película límite. Dado que el espesor de la película límite es mínimo, las propiedades de textura superficial de la superficie de fricción pueden influir significativamente en las condiciones de lubricación.

En función de sus diferentes formas estructurales, las películas límite pueden clasificarse en dos tipos: películas de adsorción y películas de reacción.

Las películas de adsorción se forman por la adsorción de moléculas polares del lubricante en la superficie de fricción, mientras que las películas de reacción se generan por la reacción química de los aditivos, como el azufre, el fósforo y el cloro del lubricante, con la superficie de fricción.

Si la carga es extremadamente elevada, la sobrecompresión en los puntos máximos de la superficie de fricción puede provocar la ruptura de la película de adsorción, lo que da lugar a un contacto directo metal con metal y provoca una fricción en seco.

(3) Lubricación semifluida (lubricación mixta)

La película lubricante formada en la superficie de fricción se daña localmente, provocando que el aceite sea irregular y discontinuo. Esto da lugar a la aparición simultánea de lubricación líquida, lubricación límite y sublubricación en la superficie de fricción, lo que se denomina lubricación semifluida, como se muestra en la figura 7.

Las principales causas de la lubricación semifluida son las cargas excesivas, los cambios frecuentes de velocidad y carga, la selección inadecuada de lubricantes y las superficies de fricción rugosas.

Los tres estados de lubricación mencionados suelen intercambiarse durante funcionamiento de la máquina, rara vez existen de forma independiente; sólo hay una distinción de estados primarios y secundarios. Estos estados cambian con los cambios en el volumen de petróleo, sus propiedades y otros factores.

Por lo tanto, normalmente se intenta mejorar las condiciones de lubricación aumentando el suministro y la presión del aceite, mejorando sus propiedades y seleccionando la viscosidad adecuada.

Los aceites lubricantes pueden clasificarse en varios tipos en función de los distintos requisitos de uso. Según la Clasificación General de Productos Petrolíferos y Lubricantes GB498-87, los productos petrolíferos y lubricantes se dividen en seis categorías principales. El principio de clasificación se basa en las principales características de los productos petrolíferos.

Los nombres de las categorías vienen determinados por una letra prefija del nombre en inglés que refleja las principales características de cada tipo de producto, y los lubricantes y productos afines se designan como clase "L". Debido a la gran variedad y difusión de las aplicaciones de los lubricantes y productos afines, clasificarlos todos como clase "L" basándose en la clasificación general de los productos petrolíferos puede acarrear numerosos inconvenientes.

Por tanto, los productos de la clase "L" se dividen a su vez en 19 grupos según sus principales escenarios de aplicación. Cada grupo tiene su propia norma de clasificación. La clasificación detallada de un grupo viene determinada por el tipo de producto, pero el tipo debe cumplir el escenario de aplicación principal exigido por el grupo. La agrupación de productos de clase "L" se muestra en la Tabla 1.

Cuadro 1:

| Categoría | Escenario de aplicación | Categoría | Escenario de aplicación |

| A | Sistema de pérdida total | P | Herramientas neumáticas |

| B | Desmoldeo | Q | Conducción térmica |

| C | Engranajes | R | Protección temporal contra la corrosión |

| D | Compresores (incluidos frigoríficos y bombas de vacío) | T | Turbinas de vapor |

| E | Motores de combustión interna | U | Tratamiento térmico |

| F | Husillos, rodamientos y embragues | X | Escenarios para la lubricación con grasa |

| G | Guías | Y | Otros escenarios de aplicación |

| H | Sistemas hidráulicos | Z | Cilindros de vapor |

| M | Procesado de metales | S | Escenarios de aplicación de lubricantes especiales |

| N | Aislamiento eléctrico |