Imagine una fábrica en la que los robots se encargan del levantamiento de cargas pesadas, la colocación precisa y las transiciones rápidas de chapas metálicas con una coordinación perfecta. Este es el mundo de las líneas de automatización de prensas robotizadas. En este artículo, exploraremos los componentes esenciales que hacen que estos sistemas sean tan eficientes y fiables. Conocerá las funciones críticas de los robots de estampación, los sistemas de control y los distintos dispositivos automatizados, y comprenderá cómo estas tecnologías avanzadas agilizan la producción y mejoran la seguridad.

Una línea de estampación robotizada típica suele constar de los siguientes componentes:

La disposición específica de estos componentes puede personalizarse en función de la disposición del taller de producción. Por ejemplo, el carro despaletizador puede colocarse paralelo o perpendicular a la línea de punzonado.

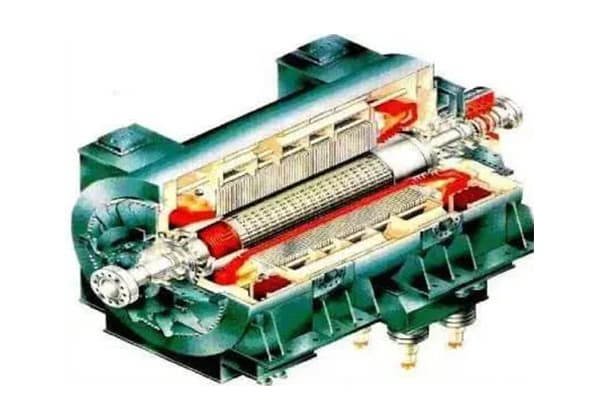

Producción de estampación requieren una serie de características esenciales, como una gran capacidad de carga útil, trayectorias de movimiento precisas y un rendimiento fiable. Además, estos robots también deben poseer ciertas características, como movimientos frecuentes de arranque y parada, un amplio rango de funcionamiento, la capacidad de manipular piezas de gran tamaño y un amplio espacio de giro.

Los fabricantes de robots de estampación han introducido diversas mejoras con respecto a los robots de manipulación tradicionales. Estos avances incluyen el aumento de la potencia del motor y las especificaciones de los engranajes, brazos robóticos más largos y el uso generalizado de estructuras montadas en andamios.

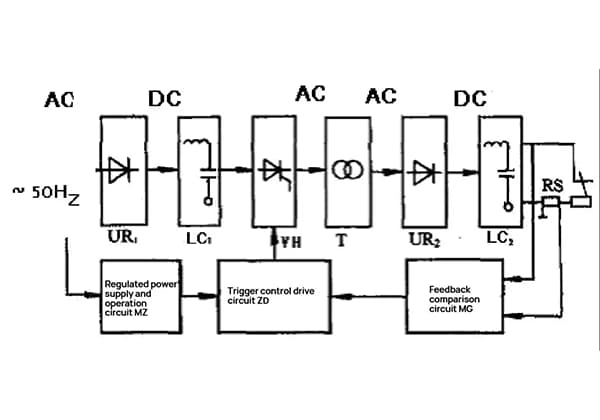

El sistema de control de una línea de prensas de automatización robotizada debe integrar diversos componentes, como prensas, robots, despaletizadores, limpiadores, engrasadores, dispositivos de centrado, dispositivos de detección de doble material, sistemas de reconocimiento visual, diversas cintas transportadoras, sistemas de control síncrono, sistemas de protección de seguridad y pantallas de visualización de gran tamaño. El sistema también debe tener la capacidad de integrarse perfectamente en el Sistema de Ejecución de Fabricación (MES) de la planta.

Para gestionar eficazmente la integración de tantos sistemas de control inteligentes, suelen utilizarse sistemas de red secundaria Ethernet y de bus de campo industrial. En algunos casos, el sistema de bus de campo también puede incluir un bus de seguridad para mayor seguridad.

En la actualidad, hay tres sistemas de despaletización predominantes:

La característica de diseño de estos sistemas es que las paletas se colocan en un carro elevador hidráulico que puede desplazarse. La altura del material apilado se supervisa mediante sensores fotoeléctricos y se controla mediante sistemas hidráulicosEl esparcidor magnético funciona neumática o eléctricamente y se acerca automáticamente al material apilado. El esparcidor magnético funciona neumática o eléctricamente y se acerca automáticamente al material apilado.

Para desapilar el material se utiliza una matriz de mandriles de vacío accionados por un cilindro, que se desplazan verticalmente. Por último, las chapas desmontadas se transportan mediante cintas magnéticas.

La característica de diseño de este sistema es que el material apilado se coloca en un carro de desapilado móvil. La altura del material apilado no se controla, pero la altura a la que el robot aspira el material se ajusta automáticamente en función del grosor calculado de la lámina durante el proceso de desapilado.

El soporte para el separador magnético está montado en el carro desapilador. El soporte es capaz de trasladarse y dispone de múltiples articulaciones ajustables libremente, lo que permite colocar manualmente el separador magnético contra los bordes de las existencias durante los cambios de existencias.

En el utillaje del robot de pórtico se encuentran conjuntos de succión por vacío y sensores de prueba de doble resistencia para el desapilado. A continuación, el robot separa la chapa en piezas individuales y las coloca en una cinta de transición retráctil para su posterior transporte.

La característica de diseño de este sistema es que el material apilado se coloca en un carro de desapilado móvil. La altura del material apilado no se regula, sino que el robot ajusta automáticamente la altura de succión en función del grosor calculado de la lámina durante el proceso de despaletizado.

El soporte para el divisor magnético está montado en el carro desapilador, que puede desplazarse y dispone de múltiples articulaciones ajustables que pueden girar libremente. Al cambiar el material apilado, el divisor magnético debe colocarse manualmente contra los bordes del material apilado.

En el utillaje del robot de pórtico se encuentran conjuntos de succión por vacío y sensores de prueba de doble resistencia para el desapilado. A continuación, el robot separa la chapa en piezas individuales y las coloca en una cinta de transición retráctil para su posterior transmisión.

Se utiliza una cinta transportadora extensible para transferir las chapas individuales una vez finalizado el proceso de desapilado. La velocidad de la cinta puede ajustarse para proporcionar el movimiento necesario a las chapas a medida que pasan por la lavadora.

La velocidad de la cinta transportadora suele regularse mediante conversión de frecuencia para garantizar una sincronización adecuada con la lavadora y el engrasador. La longitud de la cinta puede ajustarse para adaptarse al espacio cuando no se está limpiando la chapa y la máquina de limpieza está inactiva.

La limpieza de chapas puede dividirse en dos tipos: limpieza en línea y limpieza fuera de línea.

La limpieza en línea es la más adecuada para empresas con grandes volúmenes de producción. Para adaptarse al tamaño de la circunferencia total del coche, la máquina de limpieza en línea suele tener 4,2 m de ancho.

En cambio, la limpieza fuera de línea es ideal para empresas con poca producción de un solo modelo en las primeras fases de producción. Una línea de limpieza de chapas puede soportar de 2 a 3 líneas de punzonado, y la máquina de limpieza offline suele tener 2 m de ancho.

La máquina de limpieza consta de varios componentes, incluido un sistema de rodillos con rodillos de alimentación, cepillo y exprimidor, un sistema de alimentación y transmisión, un mecanismo de ajuste hidráulico, un sistema de filtro de limpieza, un conjunto de boquillas de racimo, un colector de neblina de aceite, un sistema de lubricación, un mecanismo de marcha y un sistema de control eléctrico.

Se utiliza principalmente para limpiar chapas estándar, así como chapas y bobinas sin revestimiento, galvanizadas y de aluminio.

La lavadora dispone de un mecanismo autopropulsado y puede desplazarse fácilmente por el carril de tierra cuando no está en uso. El rodillo guía, el rodillo cepillo y el rodillo exprimidor disponen cada uno de ajuste de presión independiente y capacidad de accionamiento por conversión de frecuencia.

Al ajustar la presión y la velocidad con precisión, el sistema de rodillos desgastados y reparados permanece sincronizado con la línea de producción. El rodillo de exprimido utiliza un rodillo de tela laminada no tejida que proporciona un excelente rendimiento de exprimido y tensado, y tiene funciones antiarañazos y de autorreparación.

El depósito de aceite de limpieza está equipado con un sistema de calentamiento que permite utilizar el medio de limpieza a diferentes temperaturas para lograr resultados óptimos de engrase. El sistema eléctrico está controlado por un PLC con capacidad de comunicación por bus de campo, y los parámetros y fallos pueden gestionarse a través de la interfaz hombre-máquina con pantalla táctil.

Para garantizar la calidad de la chapa durante la embutición y el conformado a alta velocidad, la aplicación local de aceite de embutición a la chapa antes de la estampación y el conformado es una práctica habitual en las plantas de automoción. Es adecuado para su uso en líneas de estampación automatizadas con máquinas aceitadoras.

La aceitera se utiliza principalmente para el proceso de aceitado antes de dibujo de chapa. Consta de una unidad de pistola, una unidad de suministro y conservación de aceite, una unidad de suministro de aire, una unidad de transporte de hojas, una unidad de recogida de neblina de aceite, una unidad de control eléctrico y la propia máquina.

La aceitadora dispone de un mecanismo de desplazamiento que permite desconectarla cuando no es necesario aceitar. Las boquillas se controlan digitalmente para garantizar un posicionamiento preciso de la película de aceite sobre la lámina y un grosor uniforme de la película.

Independientemente de los cambios de temperatura ambiente, las unidades de suministro y conservación de aceite permanecen en estado de espera, lo que garantiza una temperatura constante del aceite para lograr resultados óptimos.

Para garantizar una colocación precisa de la chapa en el molde, es necesario alinear la chapa antes de que el robot la recoja. Existen tres dispositivos de centrado de uso común: dispositivo de centrado por gravedad, dispositivo de centrado mecánico y dispositivo de centrado óptico.

Dispositivo de centrado por gravedad:

La chapa se coloca por gravedad sobre una superficie inclinada rellena de bolas. La mesa está equipada con inspección de chapa in situ e inspección de doble material.

El dispositivo de centrado por gravedad es adecuado para la colocación directa por el robot, pero no para líneas automáticas con máquinas de lavado y engrase.

Centrador mecánico:

La chapa se desplaza hasta el bloque mediante una bolsa de cuero magnética, y tres cilindros accionan el alimentador para empujarla hacia el centro y lograr un posicionamiento preciso.

Todas las posiciones del alimentador se pueden programar, y el dispositivo de centrado cuenta con detección de material en posición y detección de material doble.

Puede satisfacer los requisitos de centrado a alta velocidad de diversos materiales de chapa y se puede utilizar un diseño de doble centro para el procesamiento simultáneo de piezas de dos piezas o de modo dual.

Centrador óptico:

Se trata de un desarrollo tecnológico reciente que utiliza un software de procesamiento de vídeo para ajustar automáticamente la posición de la chapa mediante la toma de imágenes y el ajuste de la trayectoria del robot.

No sólo cumple el requisito de colocación precisa de la chapa en el molde, sino que también elimina la complejidad del dispositivo de centrado mecánico.

El dispositivo de centrado óptico utiliza esencialmente una cinta transportadora magnética con detección de alcance de chapa y detección de doble fuerza. En comparación con el dispositivo de centrado mecánico, reduce significativamente los costes.

Un robot árbol estándar de seis ejes para estampación tiene un ritmo de producción de 8 piezas por minuto. En los últimos años, fabricantes de robots e integradores de sistemas han desarrollado un sistema de siete ejes para aumentar aún más la productividad.

Con la adición del séptimo eje, la velocidad de producción de las líneas de estampación robotizadas puede aumentar hasta 12 piezas por minuto, lo que hace que la productividad de las líneas de estampación robotizadas sea comparable a la de las líneas de alta velocidad que utilizan costosos robots específicos.

El ritmo de producción de la línea de estampación automatizada puede superar las 10 piezas por minuto, lo que impone exigencias excesivas a la estación de paletizado de final de línea, más allá del límite de mano de obra.

Para adaptarse al elevado ritmo de producción, primero hay que desviar las piezas estampadas. A continuación, pueden embalarse manual o robotizadamente en estanterías, antes de retirarlas finalmente con una carretilla elevadora.