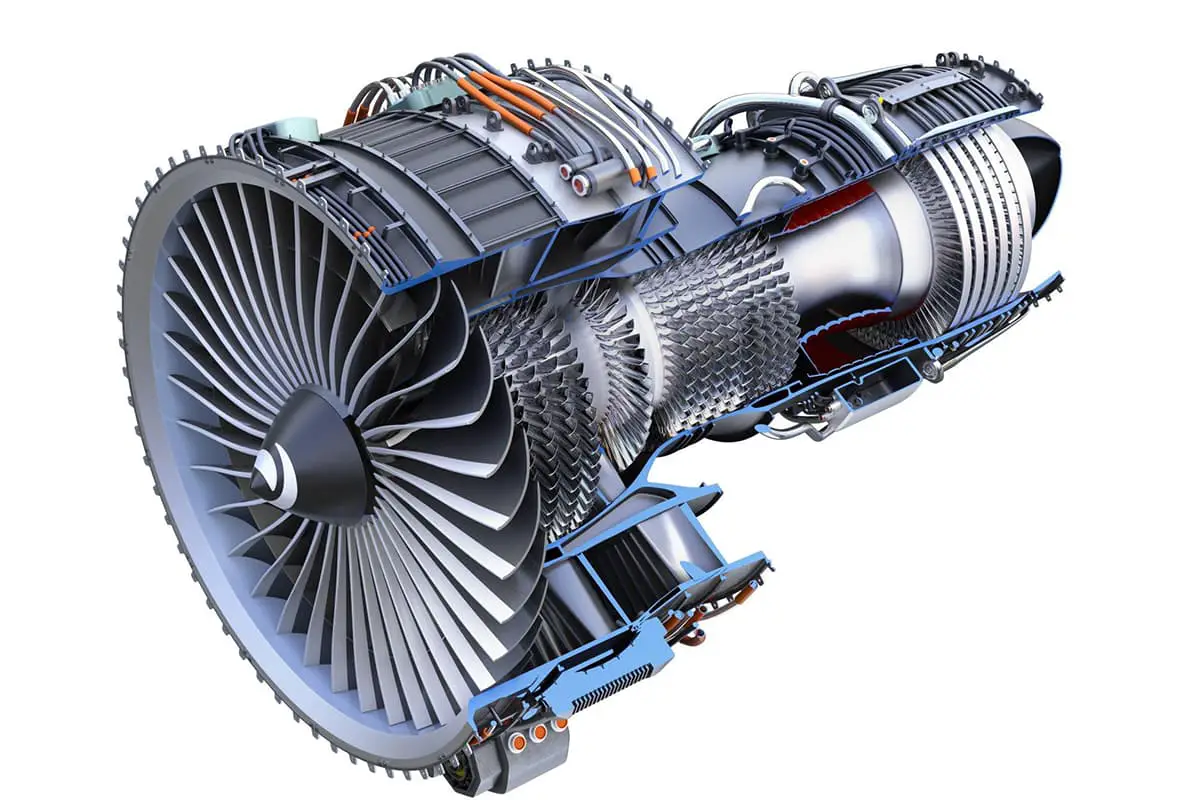

Pernahkah Anda bertanya-tanya bahan apa yang membentuk mesin kuat yang mendorong pesawat terbang melintasi langit? Dalam artikel blog ini, kita akan menjelajahi dunia material mesin pesawat terbang yang memukau, mulai dari paduan berkekuatan tinggi hingga keramik tahan panas. Temukan bagaimana bahan-bahan ini dipilih dan direkayasa dengan cermat untuk bertahan dalam kondisi penerbangan yang ekstrem, memastikan keamanan dan keandalan penerbangan modern.

Manufaktur kedirgantaraan adalah bidang teknologi tinggi yang paling terkonsentrasi di bidang manufaktur, yang termasuk dalam teknologi manufaktur canggih.

Produk yang terkenal termasuk mesin F119 yang dikembangkan oleh Hewlett-Packard di Amerika Serikat, mesin F120 dari General Electric, mesin M88-2 dari perusahaan SNECMA Prancis, dan mesin EJ200 yang dikembangkan bersama oleh Inggris, Jerman, Italia, dan Spanyol.

Ini mewakili mesin penerbangan berkinerja tinggi paling canggih di dunia, dan kesamaannya adalah penggunaan material baru, proses baru, dan teknologi baru secara luas. Mari kita lihat bahan-bahan baru yang digunakan dalam mesin penerbangan berkinerja tinggi.

Paduan suhu tinggi dikembangkan untuk memenuhi persyaratan material yang ketat pada mesin jet dan telah menjadi kelas material utama yang tak tergantikan untuk komponen hot-end mesin turbin gas militer dan sipil.

Saat ini, pada mesin penerbangan canggih, paduan suhu tinggi mencapai lebih dari 50% material yang digunakan.

Pengembangan paduan suhu tinggi berkaitan erat dengan kemajuan teknologi mesin penerbangan, terutama material piringan turbin dan bilah turbin serta proses manufaktur untuk komponen ujung panas mesin, yang merupakan indikator penting pengembangan mesin.

Karena tuntutan tinggi yang ditempatkan pada material yang tahan suhu tinggi dan kemampuan menahan tekanan, Inggris awalnya mengembangkan paduan Nimonic80 yang diperkuat Ni3 (Al, Ti) untuk digunakan sebagai turbin mesin jet turbin bahan pisau. Ini juga secara berurutan mengembangkan seri paduan Nimonic.

Amerika Serikat mengembangkan paduan berbasis nikel yang diperkuat dispersi yang mengandung aluminium dan titanium, seperti seri paduan Inconel, Mar-M, dan Udmit yang masing-masing dikembangkan oleh Pratt & Whitney, General Electric, dan Special Metals Corporation.

Selama pengembangan paduan suhu tinggi, proses manufaktur memainkan peran penting dalam mendorong pengembangan paduan. Dengan munculnya teknologi peleburan vakum, penghilangan kotoran dan gas berbahaya dari paduan, terutama kontrol komposisi paduan yang tepat, terus meningkatkan kinerja paduan suhu tinggi.

Setelah itu, penelitian yang berhasil dalam proses baru seperti pemadatan terarah, pertumbuhan kristal tunggal, metalurgi serbuk, paduan mekanis, jenis inti keramik, penyaringan keramik, penempaan isotermal, dan lain-lain, telah mendorong perkembangan pesat paduan suhu tinggi.

Di antaranya, teknologi pemadatan terarah menonjol; paduan yang diproduksi menggunakan proses ini - paduan kristal tunggal terarah - dapat digunakan pada suhu yang mendekati 90% dari titik leleh awalnya.

Hasilnya, bilah turbin mesin penerbangan canggih saat ini dari berbagai negara diproduksi dengan menggunakan paduan kristal tunggal terarah. Secara global, kristal equiaxed, kristal kolumnar yang dipadatkan secara terarah, dan sistem paduan kristal tunggal telah dibentuk dari paduan suhu tinggi cor berbasis nikel.

Paduan serbuk suhu tinggi juga telah dikembangkan dari generasi pertama pada suhu 650°C hingga 750°C dan disk turbin serbuk 850°C serta disk serbuk performa ganda, yang digunakan pada mesin berperforma tinggi yang canggih.

Baja berkekuatan sangat tinggi digunakan sebagai pendaratan bahan roda gigi dalam pesawat terbang. Pesawat generasi kedua menggunakan baja 30CrMnSiNi2A untuk roda pendaratannya, dengan kekuatan tarik 1.700 MPa. Namun, umur roda pendaratan ini relatif pendek, sekitar 2000 jam terbang.

Untuk desain pesawat tempur generasi ketiga, roda pendaratan diharapkan memiliki masa pakai lebih dari 5.000 jam terbang. Karena peningkatan peralatan di dalam pesawat dan penurunan rasio berat struktur pesawat, tuntutan yang lebih tinggi ditempatkan pada pemilihan dan teknologi manufaktur roda pendaratan.

Baik pesawat tempur generasi ketiga Amerika maupun Tiongkok telah mengadopsi teknologi pembuatan roda pendaratan baja 300M (dengan kekuatan tarik 1950 MPa).

Perlu diperhatikan bahwa peningkatan teknologi aplikasi material juga mendorong perpanjangan masa pakai roda pendaratan lebih lanjut dan memperluas kemampuan beradaptasi.

Sebagai contoh, roda pendaratan Airbus A380 mengadopsi teknologi penempaan integral yang sangat besar, teknologi perlakuan panas atmosfer yang baru, dan teknologi penyemprotan api berkecepatan tinggi, yang memastikan bahwa masa pakai roda pendaratan memenuhi persyaratan desain. Oleh karena itu, kemajuan material dan teknologi manufaktur baru memastikan pembaruan dan peningkatan pesawat.

Desain pesawat yang tahan lama di lingkungan korosif menuntut standar yang lebih tinggi untuk material. Dibandingkan dengan baja 300M, baja AerMet100 memberikan tingkat kekuatan yang setara, tetapi menunjukkan ketahanan korosi umum yang lebih unggul dan ketahanan terhadap korosi tegangan.

Teknologi manufaktur roda pendaratan yang menyertainya telah digunakan pada pesawat canggih seperti F/A-18E/F, F-22, dan F-35. Baja Aermet310 berkekuatan lebih tinggi, yang memiliki ketangguhan patah yang lebih rendah, saat ini sedang diteliti.

Baja AF1410 berkekuatan sangat tinggi, yang dikenal dengan laju perambatan retak yang sangat lambat, digunakan pada sambungan aktuator sayap pesawat B-1, yang mencapai pengurangan berat 10,6% dan peningkatan kemampuan mesin 60% dibandingkan dengan Ti-6Al-4V, serta pengurangan biaya sebesar 30,3%. Baja tahan karat berkekuatan tinggi yang digunakan pada MiG-1.42 Rusia mencapai 30% dari total keseluruhan.

PH13-8Mo adalah satu-satunya baja tahan karat pengerasan presipitasi martensitik berkekuatan tinggi yang banyak digunakan untuk komponen tahan korosi.

Secara internasional, pengembangan baja roda gigi (bearing) berkekuatan sangat tinggi, seperti CSS-42L dan GearmetC69, telah diuji coba pada mesin, helikopter, dan ruang angkasa.

Pengembangan mesin aero berkinerja tinggi dengan rasio daya dorong-berat yang tinggi telah mendorong pengembangan dan penerapan senyawa intermetalik. Saat ini, senyawa intermetalik telah berevolusi menjadi keluarga yang beragam, biasanya terdiri dari senyawa logam biner, terner, atau multi-elemen.

Senyawa intermetalik memiliki potensi yang signifikan untuk aplikasi struktural bersuhu tinggi, menawarkan suhu penggunaan yang tinggi, kekuatan spesifik yang tinggi, dan konduktivitas termal. Khususnya dalam kondisi suhu tinggi, mereka memiliki ketahanan oksidasi yang sangat baik, ketahanan korosi yang tinggi, dan kekuatan mulur yang tinggi.

Karena senyawa intermetalik mewakili materi baru yang menjembatani kesenjangan antara paduan suhu tinggi dan material keramik, telah menjadi salah satu material yang ideal untuk komponen suhu tinggi pada mesin aero.

Saat ini dalam struktur mesin aero, fokus utama penelitian dan pengembangan adalah pada senyawa intermetalik, dengan penekanan khusus pada aluminium titanium dan aluminium nikel. Senyawa aluminium titanium ini memiliki kepadatan yang sama dengan titanium tetapi memiliki suhu penggunaan yang jauh lebih tinggi.

Contohnya, suhu penggunaannya masing-masing adalah 816 ℃ dan 982 ℃. Ikatan antar atom yang kuat dan struktur kristal yang kompleks dari senyawa intermetalik menghasilkan deformasi yang sulit, menunjukkan karakteristik yang keras dan rapuh pada suhu kamar.

Setelah penelitian eksperimental selama bertahun-tahun, paduan baru dengan kekuatan suhu tinggi dan plastisitas serta ketangguhan suhu ruangan telah berhasil dikembangkan dan dipasang dengan hasil yang luar biasa. Mesin F119 berkinerja tinggi dari Amerika Serikat, misalnya, menggunakan senyawa intermetalik pada selubung mesin dan piringan turbinnya. Bilah kompresor dan cakram mesin uji F120 terbuat dari senyawa intermetalik aluminium titanium baru.

Ketika seseorang berpikir tentang keramik, kerapuhan secara alami muncul di benaknya. Beberapa dekade yang lalu, menggunakannya untuk komponen penahan beban dalam bidang teknik tidak terbayangkan. Bahkan sekarang, ketika kita berbicara tentang komposit keramik, beberapa orang mungkin tidak mengerti, dengan asumsi bahwa keramik dan logam pada dasarnya adalah bahan yang tidak berhubungan. Namun, perpaduan keramik dan logam yang cerdik telah mengubah persepsi kita secara mendasar tentang bahan ini, sehingga memunculkan komposit matriks keramik.

Komposit matriks keramik adalah bahan struktural baru yang menjanjikan dalam industri kedirgantaraan, khususnya dalam pembuatan mesin aero, di mana atribut uniknya semakin terlihat jelas. Selain ringan dan keras, komposit matriks keramik juga memiliki ketahanan suhu tinggi yang luar biasa dan ketahanan terhadap korosi pada suhu tinggi.

Saat ini, komposit matriks keramik telah melampaui ketahanan terhadap panas bahan logam dalam menahan suhu tinggi, menunjukkan sifat mekanik dan stabilitas kimia yang sangat baik, menjadikannya bahan yang ideal untuk zona suhu tinggi mesin turbin berkinerja tinggi.

Saat ini, negara-negara di seluruh dunia memfokuskan penelitian mereka pada silikon nitrida dan keramik yang diperkuat silikon karbida untuk memenuhi persyaratan material mesin canggih generasi berikutnya, dan mereka telah membuat kemajuan yang signifikan. Beberapa telah mulai menggabungkan bahan-bahan ini ke dalam mesin aero modern.

Sebagai contoh, mesin uji F120 dari Amerika Serikat menggunakan bahan keramik pada perangkat penyegelan turbin bertekanan tinggi dan beberapa komponen bersuhu tinggi pada ruang bakarnya. Mesin M88-2 dari Prancis juga menggunakan komposit matriks keramik di ruang bakar dan noselnya.

Material komposit Karbon/Karbon (C/C), yang muncul sebagai material tahan suhu tinggi yang paling penting dalam beberapa tahun terakhir, saat ini menjadi satu-satunya material yang dianggap cocok untuk digunakan pada bilah rotor turbin, dengan rasio daya dorong-terhadap-berat melebihi 20 dan suhu saluran masuk mesin mencapai 1930-2227°C.

Bahan-bahan ini merupakan area fokus utama bagi Amerika Serikat pada abad ke-21 dan tujuan utama yang dikejar oleh negara-negara industri maju di seluruh dunia. Material komposit C/C, atau komposit matriks karbon yang diperkuat serat karbon, secara unik menggabungkan sifat tahan api dari karbon dengan kekuatan dan kekakuan serat karbon yang tinggi, yang mengarah pada kegagalan yang tidak rapuh.

Dengan bobotnya yang ringan, kekuatannya yang tinggi, stabilitas termal yang unggul, dan konduktivitas termal yang sangat baik, bahan ini merupakan bahan tahan suhu tinggi yang paling ideal saat ini. Khususnya, dalam kondisi suhu tinggi yang berkisar antara 1000-1300 ° C, kekuatannya tidak berkurang, melainkan meningkat. Bahkan pada suhu di bawah 1650 ° C, mereka mempertahankan kekuatan dan bentuk suhu kamarnya. Oleh karena itu, material komposit C/C memiliki potensi yang signifikan untuk dikembangkan dalam industri manufaktur kedirgantaraan.

Masalah utama dalam penerapan material komposit C/C pada mesin penerbangan adalah ketahanan oksidasi yang buruk. Namun, dalam beberapa tahun terakhir, Amerika Serikat secara bertahap telah menyelesaikan masalah ini melalui serangkaian langkah proses dan secara progresif menerapkannya pada mesin baru.

Sebagai contoh, knalpot afterburner dari mesin F119, nozel dan saluran ruang bakar dari mesin F100, dan bagian-bagian tertentu dari ruang bakar mesin validasi F120 sekarang dibuat dengan komposit C/C. Demikian pula, mesin M88-2 dan Mirage 2000 dari Perancis, termasuk batang bahan bakar afterburner, pelindung panas, dan salurannya, juga menggunakan komposit C/C.

Penelitian mengenai aplikasi material komposit berbasis resin pada mesin turbofan penerbangan dimulai pada tahun 1950-an. Setelah lebih dari 60 tahun pengembangan, perusahaan seperti GE, PW, RR, MTU, dan SNECMA telah menginvestasikan upaya yang signifikan dalam penelitian dan pengembangan bahan ini, membuat kemajuan yang substansial. Mereka telah berhasil merekayasa komposit ini untuk mesin turbofan penerbangan tugas aktif, dan ada kecenderungan untuk semakin meningkatkan penggunaannya.

Suhu servis material komposit berbasis resin umumnya tidak melebihi 350°C. Oleh karena itu, material ini terutama digunakan pada bagian dingin mesin penerbangan. Area aplikasi utama material komposit berbasis resin pada mesin penerbangan asing canggih diilustrasikan di bawah ini.

Bilah Kipas: Bilah kipas mesin adalah komponen penting yang representatif dari mesin turbofan, yang terkait erat dengan kinerjanya. Dibandingkan dengan paduan titanium bilah kipas, bilah kipas komposit berbasis resin memiliki keunggulan pengurangan berat yang sangat jelas. Selain pengurangan berat yang jelas, dampak pada casing kipas menjadi lebih kecil setelah bilah kipas komposit berbahan dasar resin terbentur, yang bermanfaat untuk meningkatkan kemampuan penahanan casing kipas.

Saat ini, perwakilan utama bilah kipas komposit yang diaplikasikan secara komersial di luar negeri meliputi mesin seri GE90 untuk B777, mesin GEnx untuk B787, dan mesin LEAP-X untuk C919 milik Chinese Commercial Aircraft Corporation.

Pada tahun 1995, mesin GE90-94B yang dilengkapi dengan bilah kipas komposit berbasis resin secara resmi mulai beroperasi secara komersial, yang menandakan aplikasi rekayasa formal komposit berbasis resin pada mesin penerbangan modern berkinerja tinggi. Dengan mempertimbangkan faktor-faktor seperti aerodinamika dan kelelahan siklus tinggi dan rendah, GE telah mengembangkan bilah kipas komposit baru untuk mesin GE90-115B berikutnya.

Memasuki abad ke-21, permintaan yang kuat untuk komposit dengan toleransi kerusakan tinggi pada mesin penerbangan telah mendorong pengembangan lebih lanjut dari teknologi komposit. Namun, menjadi semakin menantang untuk memenuhi persyaratan toleransi kerusakan yang tinggi dengan terus meningkatkan ketangguhan prepreg serat karbon/ resin epoksi. Dalam konteks ini, bilah kipas komposit struktur anyaman 3D telah muncul.

Casing Kipas: Casing kipas adalah bagian stasioner terbesar dari mesin penerbangan. Pengurangan beratnya akan secara langsung memengaruhi rasio daya dorong dan efisiensi mesin. Oleh karena itu, OEM mesin penerbangan canggih asing selalu berkomitmen untuk mengurangi berat badan dan optimalisasi struktural casing kipas. Tren perkembangan casing kipas pada mesin penerbangan asing canggih ditunjukkan pada gambar.

Tudung Kipas: Karena bukan merupakan komponen penahan beban utama, fan cowl merupakan salah satu bagian pertama pada mesin pesawat yang dibuat dari bahan komposit. Memanfaatkan bahan ini untuk fan cowl memungkinkan bobot yang lebih ringan, struktur anti-icing yang disederhanakan, ketahanan korosi yang unggul, dan ketahanan lelah yang lebih baik.

Saat ini, bahan komposit berbasis resin digunakan untuk konstruksi kipas angin pada mesin RB211 dari Rolls-Royce, serta mesin PW1000G dan PW4000 dari Pratt & Whitney.

Dibandingkan dengan bodi utama mesin pesawat, komposit berbasis resin memiliki aplikasi yang lebih luas pada cowling mesin pendek, seperti yang ditunjukkan pada gambar. Menurut sumber, pabrikan asing telah banyak menggunakan komposit berbasis resin pada intake udara cowling pendek, fairing, pembalik daya dorong, dan lapisan pengurang kebisingan.

Komposit berbasis resin juga diaplikasikan pada berbagai tingkatan di bagian lain mesin pesawat seperti baling-baling pemandu aliran kipas, segel bantalan, dan pelat penutup, sesuai sumber daya.

Komposit matriks logam, dibandingkan dengan komposit berbasis resin, memiliki ketangguhan yang sangat baik, tidak menyerap kelembapan, dan dapat bertahan pada suhu yang relatif tinggi. Serat penguat komposit matriks logam meliputi serat logam seperti baja tahan karat, tungsten, dan senyawa intermetalik nikel dan aluminium; serat keramik seperti alumina, silika, karbon, boron, dan silikon karbida.

Bahan matriks komposit matriks logam termasuk aluminium, paduan aluminium, magnesium, paduan titanium dan titanium, dan paduan tahan panas. Komposit berdasarkan paduan aluminium-magnesium, titanium, dan paduan besi saat ini merupakan pilihan utama. Sebagai contoh, komposit paduan titanium yang diperkuat serat silikon karbida dapat digunakan untuk membuat bilah kompresor.

Serat karbon atau magnesium yang diperkuat serat alumina atau paduan magnesium komposit dapat digunakan untuk memproduksi bilah kipas turbin. Komposit paduan nikel-kromium-aluminium-iridium yang diperkuat serat nikel dapat digunakan untuk membuat seal turbin dan kompresor.

Komponen lain seperti selubung kipas, rotor, dan cakram kompresor telah diproduksi dengan komposit matriks logam di luar negeri. Namun, salah satu masalah terbesar dengan komposit ini adalah serat penguat dan logam dasar cenderung bereaksi dan membentuk fase rapuh, sehingga memperburuk sifat material.

Hal ini terutama terlihat jelas selama penggunaan jangka panjang pada suhu yang lebih tinggi. Solusi yang ada saat ini meliputi penerapan lapisan yang sesuai pada permukaan serat berdasarkan serat dan matriks yang berbeda, serta memadukan matriks logam, untuk memperlambat reaksi antarmuka dan menjaga keandalan material komposit.