Die Luft- und Raumfahrtindustrie ist der am stärksten konzentrierte Bereich der Hochtechnologie im verarbeitenden Gewerbe und gehört zur fortgeschrittenen Fertigungstechnologie.

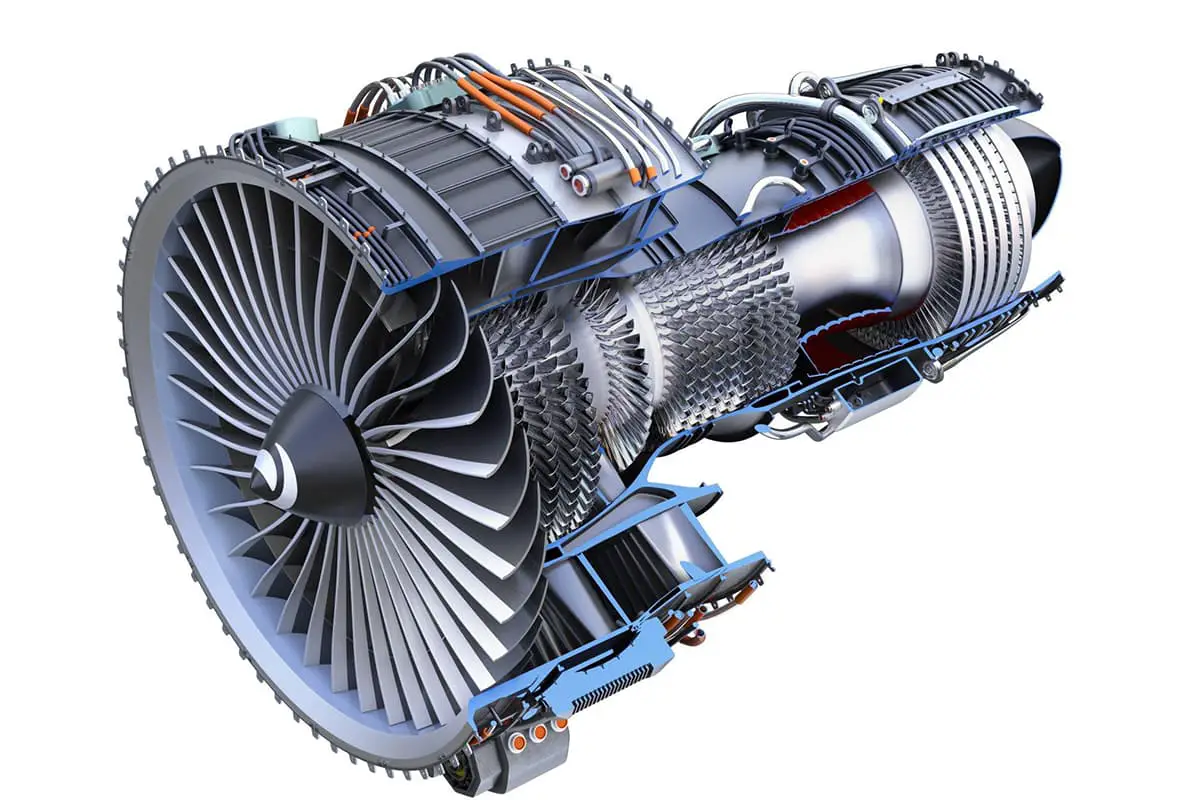

Zu den bemerkenswerten Produkten gehören das von Hewlett-Packard in den Vereinigten Staaten entwickelte Triebwerk F119, das Triebwerk F120 von General Electric, das Triebwerk M88-2 des französischen Unternehmens SNECMA und das gemeinsam von Großbritannien, Deutschland, Italien und Spanien entwickelte Triebwerk EJ200.

Es handelt sich um die fortschrittlichsten Hochleistungsflugmotoren der Welt, und ihre Gemeinsamkeit ist der weit verbreitete Einsatz neuer Werkstoffe, neuer Verfahren und neuer Technologien. Werfen wir einen Blick auf diese neuen Materialien, die in Hochleistungsflugmotoren verwendet werden.

Hochtemperaturlegierungen wurden entwickelt, um den strengen Materialanforderungen von Düsentriebwerken gerecht zu werden, und haben sich zu einer unersetzlichen Klasse von Schlüsselwerkstoffen für die Heißenden von militärischen und zivilen Gasturbinentriebwerken entwickelt.

In modernen Flugzeugtriebwerken machen Hochtemperaturlegierungen derzeit über 50% des verwendeten Materials aus.

Die Entwicklung von Hochtemperaturlegierungen steht in engem Zusammenhang mit dem technologischen Fortschritt bei Flugzeugtriebwerken, insbesondere bei den Werkstoffen für Turbinenscheiben und Turbinenschaufeln sowie bei den Herstellungsverfahren für Triebwerksteile am heißen Ende, die wichtige Indikatoren für die Triebwerksentwicklung sind.

Aufgrund der hohen Anforderungen an die Hochtemperaturbeständigkeit und Belastbarkeit des Werkstoffs wurde im Vereinigten Königreich zunächst die Ni3(Al, Ti)-verstärkte Nimonic80-Legierung für den Einsatz in Turbinentriebwerken entwickelt Klingenmaterial. Außerdem entwickelte sie nacheinander die Nimonic-Legierungsreihe.

In den Vereinigten Staaten wurden aluminium- und titanhaltige, dispersionsverstärkte Nickelbasislegierungen entwickelt, wie z. B. die Legierungsreihen Inconel, Mar-M und Udmit, die von Pratt & Whitney, General Electric bzw. Special Metals Corporation entwickelt wurden.

Bei der Entwicklung von Hochtemperaturlegierungen spielten die Herstellungsverfahren eine wichtige Rolle, um die Entwicklung der Legierungen voranzutreiben. Mit dem Aufkommen der Vakuumschmelztechnik, der Entfernung schädlicher Verunreinigungen und Gase aus den Legierungen und insbesondere der präzisen Kontrolle der Legierungszusammensetzung hat sich die Leistung von Hochtemperaturlegierungen kontinuierlich verbessert.

Die erfolgreiche Erforschung neuer Verfahren wie gerichtete Erstarrung, Einkristallzüchtung, Pulvermetallurgie, mechanisches Legieren, keramische Kerntypen, keramische Filterung, isothermes Schmieden usw. haben die rasche Entwicklung von Hochtemperaturlegierungen vorangetrieben.

Unter ihnen ragt die Technologie der gerichteten Erstarrung heraus; die mit diesem Verfahren hergestellten Legierungen - gerichtete, einkristalline Legierungen - können bei Temperaturen nahe 90% ihres ursprünglichen Schmelzpunkts verwendet werden.

Daher werden die Turbinenschaufeln aktueller moderner Flugzeugtriebwerke aus verschiedenen Ländern aus gerichteten, einkristallinen Legierungen hergestellt. Weltweit sind gleichachsige Kristalle, gerichtet erstarrte säulenförmige Kristalle und einkristalline Legierungssysteme aus Hochtemperatur-Gusslegierungen auf Nickelbasis entstanden.

Pulver-Hochtemperaturlegierungen haben sich ebenfalls von der ersten Generation bei 650°C zu 750°C- und 850°C-Pulverturbinenscheiben und Dual-Performance-Pulverscheiben entwickelt, die in modernen Hochleistungsmotoren eingesetzt werden.

Ultrahochfester Stahl wird als Landeplatz verwendet Getriebematerial in Flugzeugen. Bei der zweiten Generation von Flugzeugen wurde für das Fahrwerk 30CrMnSiNi2A-Stahl mit einer Zugfestigkeit von 1700 MPa verwendet. Allerdings war die Lebensdauer dieses Fahrwerks mit etwa 2000 Flugstunden relativ kurz.

Für das Kampfflugzeug der dritten Generation wird eine Lebensdauer des Fahrwerks von mehr als 5000 Flugstunden erwartet. Aufgrund der zunehmenden Ausstattung an Bord und der Verringerung des Gewichtsverhältnisses der Flugzeugstruktur werden höhere Anforderungen an die Auswahl und Fertigungstechnologie des Fahrwerks gestellt.

Sowohl die amerikanischen als auch die chinesischen Kampfflugzeuge der dritten Generation haben sich für die Herstellung von Fahrwerken aus 300M-Stahl (mit einer Zugfestigkeit von 1950 MPa) entschieden.

Es sei darauf hingewiesen, dass die Verbesserung der Materialanwendungstechnologie auch die weitere Verlängerung der Lebensdauer des Fahrwerks und die Erweiterung der Anpassungsfähigkeit vorantreibt.

So wurden beispielsweise für das Fahrwerk des Airbus A380 die Technologie des Integralschmiedens, eine neue Technologie der atmosphärischen Wärmebehandlung und die Hochgeschwindigkeitsflammspritztechnik eingesetzt, um sicherzustellen, dass die Lebensdauer des Fahrwerks den Konstruktionsanforderungen entspricht. Der Fortschritt bei den neuen Werkstoffen und Fertigungstechnologien gewährleistet also die Erneuerung und Modernisierung von Flugzeugen.

Die langlebige Konstruktion von Flugzeugen in korrosiven Umgebungen stellt höhere Anforderungen an die Werkstoffe. Im Vergleich zu 300M-Stahl bietet AerMet100-Stahl ein gleichwertiges Festigkeitsniveau, weist aber eine bessere allgemeine Korrosionsbeständigkeit und Spannungskorrosionsbeständigkeit auf.

Die zugehörige Technologie zur Herstellung von Fahrwerken wurde in modernen Flugzeugen wie der F/A-18E/F, der F-22 und der F-35 eingesetzt. Der höherfeste Stahl Aermet310, der eine geringere Bruchzähigkeit aufweist, wird derzeit untersucht.

Der ultrahochfeste AF1410-Stahl, der für seine extrem langsame Rissausbreitung bekannt ist, wird in der Verbindung der Flügelantriebe des B-1-Flugzeugs verwendet, wodurch im Vergleich zu Ti-6Al-4V eine Gewichtsreduzierung um 10,6% und eine Verbesserung der Bearbeitbarkeit um 60% sowie eine Kostenreduzierung um 30,3% erreicht wird. Der hochfeste rostfreie Stahl, der in der russischen MiG-1.42 verwendet wird, macht 30% der Gesamtmenge aus.

PH13-8Mo ist der einzige hochfeste martensitische, ausscheidungshärtende nichtrostende Stahl, der häufig für korrosionsbeständige Bauteile verwendet wird.

Auf internationaler Ebene wurde die Entwicklung von ultrahochfestem Getriebestahl (Lagerstahl) wie CSS-42L und GearmetC69 in Triebwerken, Hubschraubern und in der Luft- und Raumfahrt getestet.

Die Entwicklung von Hochleistungs-Flugzeugtriebwerken mit hohem Schubkraft-Gewichts-Verhältnis hat die Entwicklung und Anwendung intermetallischer Verbindungen gefördert. Heute haben sich intermetallische Verbindungen zu einer vielfältigen Familie entwickelt, die in der Regel aus binären, ternären oder Multielement-Metallverbindungen besteht.

Intermetallische Verbindungen bieten ein erhebliches Potenzial für strukturelle Anwendungen im Hochtemperaturbereich, da sie hohe Einsatztemperaturen, eine hohe spezifische Festigkeit und Wärmeleitfähigkeit aufweisen. Insbesondere unter Hochtemperaturbedingungen weisen sie eine ausgezeichnete Oxidationsbeständigkeit, eine hohe Korrosionsbeständigkeit und eine hohe Kriechfestigkeit auf.

Da intermetallische Verbindungen eine neues Material die die Lücke zwischen Hochtemperaturlegierungen und keramischen Werkstoffen schließt, sind sie zu einem der idealen Werkstoffe für Hochtemperaturkomponenten in Flugzeugtriebwerken geworden.

Bei der Konstruktion von Flugzeugtriebwerken liegt der Schwerpunkt der Forschung und Entwicklung derzeit auf intermetallischen Verbindungen, insbesondere auf Titan-Aluminium und Nickel-Aluminium. Diese Titan-Aluminium-Verbindungen weisen eine ähnliche Dichte wie Titan auf, haben aber eine wesentlich höhere Einsatztemperatur.

Ihre Verwendungstemperaturen liegen beispielsweise bei 816℃ bzw. 982℃. Die starken interatomaren Bindungen und die komplexen Kristallstrukturen der intermetallischen Verbindungen führen zu einer schwierigen Verformung und zeigen bei Raumtemperatur harte und spröde Eigenschaften.

Nach jahrelanger experimenteller Forschung ist es gelungen, eine neue Legierung mit Hochtemperaturfestigkeit und Raumtemperaturplastizität und -zähigkeit zu entwickeln und mit großem Erfolg einzusetzen. Das Hochleistungs-Triebwerk F119 aus den Vereinigten Staaten beispielsweise verwendet intermetallische Verbindungen in seinem Triebwerksgehäuse und seiner Turbinenscheibe. Die Verdichterschaufeln und die Turbinenscheibe des F120-Testtriebwerks sind aus einer neuen intermetallischen Titan-Aluminium-Verbindung hergestellt.

Wenn man an Keramik denkt, kommt einem natürlich die Sprödigkeit in den Sinn. Noch vor einigen Jahrzehnten war es undenkbar, sie für tragende Bauteile in der Technik zu verwenden. Selbst heute, wenn wir über keramische Verbundwerkstoffe sprechen, mögen manche Leute das nicht verstehen, weil sie annehmen, dass Keramik und Metalle grundsätzlich nicht verwandte Materialien sind. Die geniale Verbindung von Keramik und Metallen hat jedoch unsere Vorstellung von diesem Werkstoff grundlegend verändert und zu Keramikmatrix-Verbundwerkstoffen geführt.

Verbundwerkstoffe mit keramischer Matrix sind ein vielversprechender neuer Strukturwerkstoff in der Luft- und Raumfahrtindustrie, insbesondere bei der Herstellung von Flugzeugtriebwerken, wo ihre einzigartigen Eigenschaften immer deutlicher zutage treten. Keramikmatrix-Verbundwerkstoffe sind nicht nur leicht und hart, sondern besitzen auch eine außergewöhnliche Hochtemperatur- und Korrosionsbeständigkeit bei hohen Temperaturen.

Derzeit haben Keramikmatrix-Verbundwerkstoffe die hitzebeständigen metallische Werkstoffe Sie weisen hervorragende mechanische Eigenschaften und chemische Stabilität auf, was sie zu einem idealen Werkstoff für die Hochtemperaturbereiche von Hochleistungsturbinen macht.

Gegenwärtig konzentrieren sich Länder weltweit auf die Erforschung von mit Siliziumnitrid und Siliziumkarbid verstärkten Keramiken, um den Materialanforderungen der nächsten Generation moderner Triebwerke gerecht zu werden, und sie haben bereits bedeutende Fortschritte erzielt. Einige haben bereits damit begonnen, diese Werkstoffe in moderne Flugzeugtriebwerke einzubauen.

Das F120-Testtriebwerk aus den Vereinigten Staaten beispielsweise verwendet keramische Werkstoffe in seinen Hochdruckturbinendichtungen und einigen Hochtemperaturkomponenten der Brennkammer. Das französische Triebwerk M88-2 verwendet ebenfalls Keramikmatrix-Verbundwerkstoffe in der Brennkammer und der Düse.

Kohlenstoff-Kohlenstoff-Verbundwerkstoffe, die sich in den letzten Jahren als die bemerkenswertesten hochtemperaturbeständigen Werkstoffe herauskristallisiert haben, sind derzeit die einzigen Werkstoffe, die für den Einsatz in Turbinenrotorschaufeln in Frage kommen, deren Schub-Gewichts-Verhältnis über 20 liegt und deren Triebwerkseinlasstemperaturen 1930-2227 °C erreichen.

Diese Werkstoffe sind ein wichtiger Schwerpunkt für die Vereinigten Staaten im 21. Jahrhundert und ein Hauptziel, das von fortgeschrittenen Industrienationen weltweit verfolgt wird. CFC-Verbundwerkstoffe, d. h. kohlenstofffaserverstärkte Kohlenstoffmatrix-Verbundwerkstoffe, kombinieren auf einzigartige Weise die feuerfeste Eigenschaft von Kohlenstoff mit der hohen Festigkeit und Steifigkeit von Kohlenstofffasern, was zu einem nicht spröden Versagen führt.

Mit ihrem geringen Gewicht, ihrer hohen Festigkeit, ihrer überlegenen thermischen Stabilität und ihrer ausgezeichneten Wärmeleitfähigkeit sind sie heute die idealsten hochtemperaturbeständigen Materialien. Unter Hochtemperaturbedingungen von 1000-1300°C nimmt ihre Festigkeit nicht ab, sondern eher zu. Selbst bei Temperaturen unter 1650 °C behalten sie ihre Festigkeit und Form bei Raumtemperatur bei. Daher haben C/C-Verbundwerkstoffe ein erhebliches Entwicklungspotenzial für die Luft- und Raumfahrtindustrie.

Das Hauptproblem bei der Verwendung von C/C-Verbundwerkstoffen in Flugzeugtriebwerken ist ihre geringe Oxidationsbeständigkeit. In den letzten Jahren haben die Vereinigten Staaten dieses Problem jedoch schrittweise durch eine Reihe von Verfahrensmaßnahmen gelöst und sie nach und nach auf neue Triebwerke angewandt.

So werden beispielsweise die Nachbrenner-Endrohre des F119-Triebwerks, die Düsen und Brennkammerkanäle des F100-Triebwerks und bestimmte Teile der Brennkammer des F120-Validierungstriebwerks aus CFC-Verbundwerkstoffen hergestellt. Auch die Triebwerke M88-2 und Mirage 2000 aus Frankreich, einschließlich ihrer Nachbrennerstäbe, Hitzeschilde und -kanäle, bestehen aus CFC-Verbundwerkstoffen.

Die Forschung über die Anwendung von Verbundwerkstoffen auf Harzbasis in Turbofan-Triebwerken der Luftfahrt begann in den 1950er Jahren. Nach mehr als 60 Jahren Entwicklung haben Unternehmen wie GE, PW, RR, MTU und SNECMA erhebliche Anstrengungen in die Forschung und Entwicklung dieser Werkstoffe investiert und wesentliche Fortschritte erzielt. Sie haben diese Verbundwerkstoffe erfolgreich für aktive Turbofan-Triebwerke in der Luftfahrt entwickelt, und es gibt einen Trend zu ihrer weiteren Verwendung.

Die Betriebstemperatur von Verbundwerkstoffen auf Harzbasis liegt im Allgemeinen nicht über 350 °C. Daher werden diese Werkstoffe hauptsächlich im kalten Teil von Flugzeugtriebwerken eingesetzt. Die wichtigsten Anwendungsbereiche von Verbundwerkstoffen auf Harzbasis in modernen ausländischen Flugzeugtriebwerken werden im Folgenden dargestellt.

Fan-Schaufel: Die Fan-Schaufel ist eine repräsentative kritische Komponente des Turbofan-Triebwerks, die eng mit seiner Leistung verbunden ist. Im Vergleich zu Titanlegierung Lüfterblätter aus Verbundwerkstoff haben einen klaren Vorteil bei der Gewichtsreduzierung. Neben der deutlichen Gewichtsreduzierung ist der Aufprall auf das Lüftergehäuse nach dem Aufprall der Lüfterschaufel aus Verbundwerkstoff geringer, was sich positiv auf die Eindämmungsfähigkeit des Lüftergehäuses auswirkt.

Zu den wichtigsten Vertretern kommerziell genutzter Fan-Schaufeln aus Verbundwerkstoffen im Ausland gehören derzeit die GE90-Triebwerke für die B777, die GEnx-Triebwerke für die B787 und die LEAP-X-Triebwerke für die C919 der Chinese Commercial Aircraft Corporation.

1995 wurde das GE90-94B-Triebwerk mit Fanschaufeln aus Verbundwerkstoffen offiziell in Betrieb genommen, was die formale technische Anwendung von Verbundwerkstoffen in modernen Hochleistungsflugtriebwerken bedeutete. Unter Berücksichtigung von Faktoren wie Aerodynamik, hohe und niedrige Ermüdungszyklen hat GE neue Fanschaufeln aus Verbundwerkstoffen für das nachfolgende GE90-115B-Triebwerk entwickelt.

Zu Beginn des 21. Jahrhunderts hat die starke Nachfrage nach Verbundwerkstoffen mit hoher Schadenstoleranz in Flugzeugtriebwerken die Weiterentwicklung der Verbundwerkstofftechnologie vorangetrieben. Es ist jedoch zunehmend schwieriger geworden, die Anforderungen an die hohe Schadenstoleranz zu erfüllen, indem die Zähigkeit von Kohlefaser/Epoxidharz-Prepregs kontinuierlich verbessert wird. In diesem Zusammenhang sind Fanschaufeln mit 3D-Gewebestruktur aus Verbundwerkstoffen entstanden.

Fan-Gehäuse: Das Fan-Gehäuse ist das größte stationäre Teil eines Flugzeugtriebwerks. Seine Gewichtsreduzierung wirkt sich direkt auf das Schub-Gewichts-Verhältnis und die Effizienz des Triebwerks aus. Aus diesem Grund haben sich die ausländischen Hersteller moderner Flugzeugtriebwerke stets für die Gewichtsreduzierung und strukturelle Optimierung des Fan-Gehäuses eingesetzt. Der Entwicklungstrend von Fan-Gehäusen in modernen ausländischen Flugzeugtriebwerken ist in der Abbildung dargestellt.

Fan-Verkleidung: Da es sich nicht um ein primär tragendes Bauteil handelt, war die Lüfterhaube eines der ersten Teile an einem Flugzeugtriebwerk, das aus Verbundwerkstoffen hergestellt wurde. Die Verwendung dieser Materialien für Fan Cowls ermöglicht ein geringeres Gewicht, eine vereinfachte Anti-Icing-Struktur, eine höhere Korrosionsbeständigkeit und eine bessere Ermüdungsbeständigkeit.

Derzeit werden die harzbasierten Verbundwerkstoffe für den Bau von Fan-Hauben in den RB211-Triebwerken von Rolls-Royce sowie den PW1000G- und PW4000-Triebwerken von Pratt & Whitney verwendet.

Im Vergleich zum Hauptteil von Flugzeugtriebwerken finden Verbundwerkstoffe auf Kunstharzbasis eine breitere Anwendung in kurzen Triebwerksverkleidungen, wie in der Abbildung dargestellt. Den Quellen zufolge haben ausländische Hersteller in großem Umfang Verbundwerkstoffe für Lufteinlässe, Verkleidungen, Schubumkehrer und lärmmindernde Auskleidungen von Kurzmotorverkleidungen verwendet.

Verbundwerkstoffe auf Harzbasis werden in unterschiedlichem Maße auch in anderen Teilen des Flugzeugtriebwerks eingesetzt, z. B. in den Strömungsleitschaufeln der Fans, in Lagerdichtungen und Abdeckplatten, je nach Ressourcen.

Verbundwerkstoffe mit Metallmatrix weisen im Vergleich zu Verbundwerkstoffen auf Harzbasis eine ausgezeichnete Zähigkeit auf, nehmen keine Feuchtigkeit auf und können relativ hohen Temperaturen standhalten. Zu den Verstärkungsfasern von Verbundwerkstoffen mit Metallmatrix gehören Metallfasern wie rostfreier Stahl, Wolfram und intermetallische Verbindungen aus Nickel und Aluminium sowie Keramikfasern wie Aluminiumoxid, Siliziumdioxid, Kohlenstoff, Bor und Siliziumkarbid.

Zu den Matrixmaterialien von Metallmatrix-Verbundwerkstoffen gehört Aluminium, AluminiumlegierungenAluminium, Magnesium, Titan und Titanlegierungen sowie hitzebeständige Legierungen. Derzeit werden vor allem Verbundwerkstoffe auf der Basis von Aluminium-Magnesium-Legierungen, Titan und Eisenlegierungen eingesetzt. So können beispielsweise mit Siliziumkarbidfasern verstärkte Verbundwerkstoffe aus Titanlegierungen zur Herstellung von Verdichterschaufeln verwendet werden.

Kohlenstofffaser- oder Aluminiumoxidfaser-verstärktes Magnesium oder Magnesiumlegierung Verbundwerkstoffe können zur Herstellung von Turbinenschaufeln verwendet werden. Mit Nickel-Chrom-Aluminium-Iridium-Fasern verstärkte Verbundwerkstoffe aus einer Nickellegierung können zur Herstellung von Dichtungen für Turbinen und Kompressoren verwendet werden.

Andere Teile wie Lüftergehäuse, Rotoren und Verdichterscheiben werden im Ausland mit Metallmatrix-Verbundwerkstoffen hergestellt. Eines der größten Probleme bei diesen Verbundwerkstoffen ist jedoch, dass die Verstärkungsfasern und die unedlen Metalle dazu neigen, zu reagieren und spröde Phasen zu bilden, die die Materialeigenschaften.

Dies ist besonders ausgeprägt bei langfristigem Einsatz bei höheren Temperaturen. Zu den derzeitigen Lösungen gehören das Aufbringen einer geeigneten Beschichtung auf der Faseroberfläche auf der Grundlage verschiedener Fasern und Matrizen sowie das Legieren der Metallmatrix, um die Grenzflächenreaktion zu verlangsamen und die Zuverlässigkeit der Verbundwerkstoffe zu erhalten.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.