Apa rahasia di balik pengelasan yang sempurna dan pemotongan yang tepat dalam pengelasan dan pemotongan gas? Semuanya bermuara pada nyala api. Artikel ini membahas berbagai jenis nyala api yang digunakan dalam pengelasan dan pemotongan gas, merinci karakteristik dan aplikasinya. Pembaca akan mempelajari bagaimana memilih nyala api yang tepat berdampak pada kualitas dan efisiensi proyek pengelasan mereka, membantu mereka membuat keputusan yang tepat untuk kebutuhan spesifik mereka. Selami untuk menguasai nuansa api pengelasan dan tingkatkan keahlian Anda ke level berikutnya.

Api yang digunakan dalam pengelasan gas memanaskan, melelehkan, dan mengelas benda kerja sementara dalam pemotongan gas, api berfungsi sebagai sumber pemanasan awal. Ini berfungsi sebagai media pelindung untuk melelehkan logam.

Kualitas dan produktivitas pengelasan dan pemotongan gas sangat bergantung pada pemilihan nyala api yang tepat.

Nyala api pengelasan harus memiliki suhu yang cukup, volume kecil dengan inti lurus untuk panas yang terkonsentrasi.

Selain itu, harus cukup protektif untuk mencegah oksidasi dan polusi akibat oksigen dan nitrogen di udara.

Pengelasan gas dan api pemotongan terdiri dari tiga jenis: api oksigen-asetilen, api hidrogen-oksigen, dan api gas minyak cair (LPG).

Api oksigen-asetilen terutama digunakan dalam pengelasan dan pemotongan gas karena memiliki suhu tinggi (sekitar 3200 ℃) dan konsentrasi pemanasan yang baik.

Api hidrogen-oksigen, api las gas yang paling awal digunakan, memiliki suhu pembakaran yang rendah (hingga 2770 ℃) dan menimbulkan risiko ledakan; oleh karena itu, api ini terutama digunakan untuk pengelasan timbal dan di bawah air pemotongan api.

Api LPG membakar propana (C3H8) dan gas lainnya seperti butana (C4H10) dan butena (C4H8). Api ini terutama digunakan untuk memotong logam dan dapat mengurangi pembakaran berlebih di tepi potongan.

Api yang dihasilkan dari pembakaran LPG semakin banyak digunakan untuk pemotongan baja dan pengelasan logam nonferrous.

Proses pembakaran asetilena (C2H2) dalam oksigen (O2) terjadi dalam dua tahap. Pertama, asetilena diuraikan menjadi karbon (C) dan hidrogen (H2) karena pemanasan.

Selanjutnya, karbon bereaksi dengan oksigen dalam campuran, menghasilkan karbon monoksida (CO), yang menandai tahap pertama pembakaran. Kedua, tahap kedua tergantung pada oksigen di udara.

Pada tahap ini, CO dan H2 bereaksi dengan oksigen untuk membentuk karbon dioksida (CO2) dan air (H2O). Reaksi ini melepaskan panas, membuat seluruh proses menjadi eksotermik.

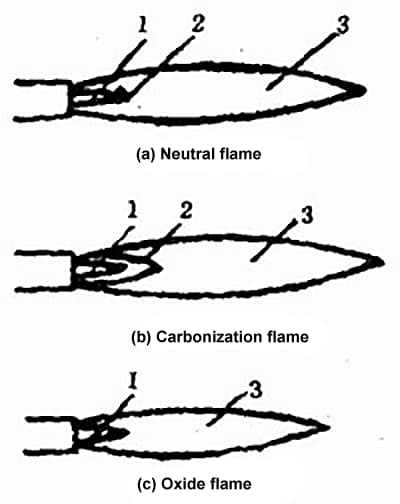

Nyala oksigen-asetilena dapat diklasifikasikan ke dalam tiga jenis: nyala netral, nyala karburasi, dan nyala pengoksidasi, tergantung pada rasio pencampuran oksigen dan asetilena. Struktur dan bentuknya ditunjukkan pada Gambar 2-2.

Nyala api netral, yang dibentuk dengan membakar campuran oksigen dan asetilena pada rasio volume (O2/C2H2) 1,1 ~ 1,2, tidak memiliki kelebihan oksigen atau karbon bebas pada tahap pembakaran pertama.

Nyala api netral juga dapat diperoleh apabila rasio volume oksigen terhadap propana (C3H8) adalah 3,5. Nyala api netral terdiri dari tiga area yang berbeda: inti, nyala api bagian dalam, dan nyala api bagian luar, seperti yang ditunjukkan pada Gambar 2-2(a).

1. Inti

Inti nyala api netral berbentuk kerucut, berwarna putih cerah, dan memiliki kontur yang jelas. Inti api terdiri atas oksigen dan asetilena dan dikelilingi oleh lapisan partikel karbon yang dihasilkan oleh penguraian asetilena.

Karena partikel karbon panas memancarkan cahaya putih terang, kontur inti tampak cerah dan jernih.

Tahap pertama pembakaran terjadi di dalam inti. Walaupun intinya terang, namun suhunya rendah (800 ~ 1200 ℃) karena dekomposisi asetilena menyerap sebagian panas.

2. Inner Flame

Nyala api bagian dalam terutama terdiri dari produk pembakaran asetilena yang tidak sempurna, yaitu gas karbon dan hidrogen dari inti, dan produk pembakaran karbon monoksida dan gas hidrogen yang dihasilkan dari reaksi dengan oksigen.

Nyala api bagian dalam terletak di luar lapisan partikel karbon dan tampak berwarna biru-putih dengan garis-garis biru tua. Nyala api bagian dalam berada di bagian depan 2-4mm dari inti dan terbakar secara intens pada suhu tertinggi 3100 ~ 3150 ℃.

Selama pengelasan gas, kisaran suhu ini biasanya digunakan untuk pengelasan, oleh karena itu disebut zona las.

Karena gas-gas dalam api bagian dalam, karbon monoksida (CO), dan gas hidrogen (H2) memainkan peran mengurangi, pengelasan baja karbon umumnya dilakukan dalam nyala api bagian dalam.

Area pengelasan benda kerja ditempatkan sejauh 2-4mm dari ujung inti.

Kandungan CO dalam gas di nyala api bagian dalam adalah 60% ~ 66%, dan H2 menyumbang 30% ~ 34%. Karena memainkan peran pereduksi pada banyak oksida logam, zona las juga dikenal sebagai zona pereduksi.

3. Nyala Api Luar

Nyala api bagian luar berada di luar nyala api bagian dalam, dan warna nyala api bagian luar berubah dari ungu muda menjadi kuning jingga dari dalam ke luar.

Pada nyala api luar, gas karbon monoksida dan hidrogen yang dihasilkan dalam reaksi nyala api dalam sepenuhnya terbakar dengan oksigen dari udara, yang merupakan tahap kedua pembakaran.

Produk pembakaran dalam nyala api luar adalah karbon dioksida dan air.

Suhu nyala api luar adalah 1200 ~ 2500 ℃. Karena karbon dioksida (CO2) dan air (H2O) dapat dengan mudah terurai pada suhu tinggi, nyala api bagian luar memiliki sifat pengoksidasi.

Api netral banyak digunakan untuk pengelasan baja karbonkuningan, dan baja paduan rendah.

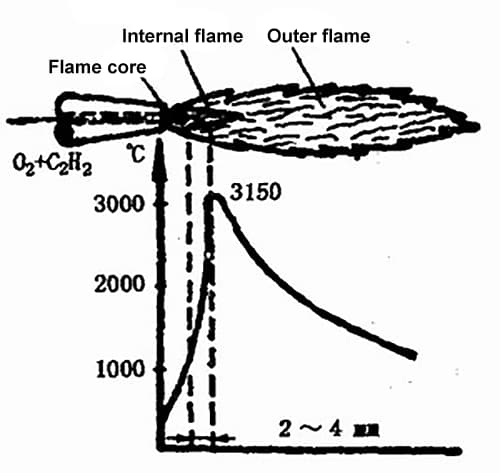

Suhu nyala api netral bervariasi di sepanjang sumbu nyala api, seperti ditunjukkan pada Gambar 2-3.

Suhu tertinggi nyala api netral berada dalam kisaran nyala api bagian dalam, yang berjarak 2 ~ 4mm dari ujung inti, di mana suhunya bisa mencapai 3150 ℃. Semakin jauh dari posisi ini, semakin rendah suhu nyala api.

Selain itu, suhu nyala api pada penampang melintang juga berbeda. Bagian tengah penampang memiliki suhu tertinggi, dan suhu menurun ke arah tepi.

Karena inti dan nyala api luar dari nyala api netral memiliki suhu yang lebih rendah dan nyala api bagian dalam memiliki sifat pereduksi, maka tidak hanya memiliki suhu tertinggi tetapi juga dapat meningkatkan sifat-sifat logam yang dilas.

Oleh karena itu, ketika mengelas dan memotong sebagian besar logam dan paduannya dengan nyala api netral, nyala api bagian dalam digunakan.

Nyala api karburasi adalah nyala api gas yang dibentuk dengan membakar campuran oksigen dan asetilena dengan rasio volume (O2/C2H2) kurang dari 1,1, di mana terjadi pembakaran yang tidak sempurna karena kelebihan asetilena.

Api karburasi mengandung karbon bebas, yang memiliki efek reduksi dan karburasi tertentu yang kuat.

Nyala api karburasi dapat dibagi menjadi tiga bagian: inti, nyala api bagian dalam, dan nyala api bagian luar, seperti yang ditunjukkan pada Gambar 2-2(b).

Seluruh nyala api karburasi lebih panjang dan lebih lembut daripada nyala api netral, dan ketika pasokan asetilena meningkat, nyala api karburasi menjadi lebih panjang dan lebih lembut, dan kelurusan memburuk.

Apabila terdapat kelebihan asetilena dalam jumlah besar, asap hitam akan muncul akibat kurangnya oksigen yang diperlukan untuk pembakaran asetilena secara sempurna.

Inti api karburasi lebih panjang, berwarna biru-putih dan terdiri dari karbon monoksida (CO), hidrogen (H2), dan partikel karbon.

Nyala api luar dari nyala api karburasi sangat panjang, berwarna oranye-merah dan terdiri atas uap air, karbon dioksida, oksigen, hidrogen, dan partikel karbon.

Suhu nyala api karburasi adalah 2700 ~ 3000 ℃. Karena ada kelebihan asetilena dalam nyala api karburasi, asetilena dapat terurai menjadi hidrogen dan karbon.

Saat mengelas baja karbon, karbon bebas dalam nyala api akan menyusup ke dalam kolam las, meningkatkan kandungan karbon dari lasan dan membuat logam las menjadi lebih kuat tetapi kurang ulet.

Selain itu, hidrogen yang berlebihan dapat masuk ke dalam kolam cair, menyebabkan porositas dan keretakan pada lasan.

Oleh karena itu, nyala api karburasi tidak dapat digunakan untuk mengelas baja karbon rendah dan baja paduan rendah.

Namun, api karburasi sedikit banyak digunakan dan dapat digunakan untuk mengelas baja karbon tinggi, baja paduan sedang, baja paduan tinggi, besi tuang, aluminium, dan paduan aluminium.

Nyala pengoksidasi adalah nyala gas yang dibentuk dengan membakar campuran oksigen dan asetilena dengan rasio volume (O2/C2H2) lebih besar dari 1,2, di mana terdapat kelebihan oksigen yang membentuk zona kaya oksigen pengoksidasi di luar inti nyala yang runcing, seperti yang ditunjukkan pada Gambar 2-2(c).

Karena kandungan oksigen yang tinggi dalam nyala api pengoksidasi, reaksi oksidasi menjadi sangat kuat, menyebabkan nyala api inti, bagian dalam dan luar memendek, dan nyala api bagian dalam nyaris tidak terlihat.

Inti nyala api pengoksidasi berwarna ungu-biru muda dengan kontur yang tidak jelas, sedangkan nyala api bagian luar berwarna biru, lurus dan memancarkan suara "desis" yang tajam ketika terbakar.

Panjang nyala api pengoksidasi bergantung pada tekanan oksigen dan proporsi oksigen dalam nyala api.

Semakin tinggi proporsi oksigen, semakin pendek seluruh nyala api dan semakin keras suaranya.

Suhu nyala api pengoksidasi bisa mencapai 3100 ~ 3400 ℃. Karena pasokan oksigen yang melimpah, seluruh nyala api memiliki sifat pengoksidasi.

Jika nyala api pengoksidasi digunakan untuk mengelas baja karbon umum, maka akan menyebabkan oksidasi pada logam cair dan pembakaran elemen paduanmeningkatkan jumlah oksida dan porositas pada logam las dan meningkatkan fenomena pendidihan pada kolam las, sehingga sangat mengurangi kualitas las.

Oleh karena itu, nyala api pengoksidasi tidak boleh digunakan untuk mengelas bahan umum.

Namun, ketika pengelasan kuningan dan perunggu timah, sedikit api pengoksidasi dapat digunakan untuk menghasilkan lapisan oksida dengan penutup pada permukaan kolam las, mencegah penguapan seng dan timah.

Karena suhu nyala api pengoksidasi sangat tinggi, ini sering digunakan untuk meningkatkan efisiensi selama pemanasan nyala api. Kapan pemotongan gasbiasanya digunakan nyala api pengoksidasi.

Nyala api netral, nyala api karburasi, dan nyala api pengoksidasi yang dijelaskan di atas, cocok untuk mengelas bahan yang berbeda karena sifatnya yang berbeda.

Rasio oksigen terhadap asetilena (O2/C2H2) memiliki dampak yang signifikan pada kualitas pengelasan.

Pilihan jenis nyala api untuk berbagai bahan logam selama pengelasan gas dirinci dalam Tabel 2-1.

Tabel 2-1 Pemilihan Nyala Api Oksiasetilen untuk Berbagai Bahan Logam.

| Bahan pengelasan | Terapkan nyala api | Bahan pengelasan | Terapkan nyala api |

| Baja ringan | Nyala api netral atau nyala api yang sedikit berkarbonisasi | Baja tahan karat nikel kromium | Nyala api netral atau nyala api yang sedikit berkarbonisasi |

| Baja karbon sedang | Nyala api netral atau nyala api yang sedikit berkarbonisasi | Tembaga ungu | Nyala api netral |

| Rendah baja paduan | Nyala api netral | Perunggu timah | Nyala api oksidasi ringan |

| Baja karbon tinggi | Nyala api karbonisasi ringan | Kuningan | Api oksida |

| Besi tuang abu-abu | Nyala api karbonasi atau nyala api karbonisasi ringan | Aluminium dan paduannya | Nyala api netral atau nyala api yang sedikit berkarbonisasi |

| Baja kecepatan tinggi | Api karbonisasi | Timbal, timah | Nyala api netral atau nyala api yang sedikit berkarbonisasi |

| Baja mangan | Nyala api oksidasi ringan | Paduan monel | Api karbonisasi |

| Lembaran besi galvanis | Nyala api karbonisasi ringan | Nikel | Nyala api karbonasi atau nyala api karbonisasi ringan |

| Baja tahan karat kromium | Nyala api netral atau nyala api yang sedikit berkarbonisasi | Paduan keras | Api karbonisasi |

Parameter proses untuk pengelasan gas meliputi jenis dan diameter kawat las, fluks, jenis nyala api, efisiensi nyala api, jenis pengelasan obor dan nosel, sudut kemiringan nosel, dan kecepatan pengelasan.

Karena perbedaan bahan las, kondisi kerja las gas, ukuran dan bentuk benda kerja serta posisi pengelasan, kebiasaan operator, dan peralatan las gas, maka gas yang dipilih proses pengelasan parameter dapat bervariasi.

Berikut ini adalah penjelasan tentang parameter proses pengelasan gas secara umum (yaitu, spesifikasi pengelasan) dan dampaknya terhadap kualitas pengelasan:

(1). Pemilihan Diameter Kawat Las

Diameter kawat las harus ditentukan berdasarkan faktor-faktor seperti ketebalan lasan, jenis alur, posisi jahitan lasdan efisiensi nyala api.

Ketika efisiensi nyala api konstan, yaitu, ketika kecepatan leleh kawat las ditentukan, jika kawat las terlalu halus, sering meleleh dan jatuh sebelum lasan meleleh selama pengelasan, yang dapat dengan mudah menyebabkan fusi yang buruk, gelombang pengelasan yang tidak rata, dan lebar pengelasan yang tidak rata.

Jika kawat las terlalu tebal, waktu yang dibutuhkan untuk melelehkan kawat las akan diperpanjang, dan rentang pemanasan potongan las akan meningkat, menyebabkan zona yang terkena panas pengelasan membesar dan membuatnya mudah untuk menghasilkan panas berlebih pada struktur, sehingga mengurangi kualitas sambungan las.

Diameter kawat las biasanya awalnya dipilih berdasarkan ketebalan lasan dan kemudian disesuaikan dan ditentukan setelah uji coba pengelasan.

Untuk pengelasan gas baja karbon, pemilihan diameter kawat las dapat mengacu pada Tabel 2-2.

Tabel 2-2 Hubungan Antara Ketebalan Las dan Diameter Kawat Las (mm)

| Ketebalan benda kerja | 1.0~2.0 | 2.0~3.0 | 3.0~5.0 | 5.0~10.0 | 10~15 |

| Kawat las | 1.0 ~ 2.0 atau tanpa kawat las | 2.0~3.0 | 3.0~4.0 | 3.0~5.0 | 4.0~6.0 |

Saat pengelasan multi-lapisan, kabel las yang lebih tipis harus digunakan untuk lapisan pertama dan kedua, dan kabel las yang lebih tebal dapat digunakan untuk lapisan berikutnya.

Secara umum, kawat las yang lebih tebal harus dipilih untuk pengelasan datar daripada posisi pengelasan lainnya, dan untuk metode pengelasan kanan, kawat las yang sedikit lebih tebal harus dipilih daripada metode pengelasan kiri.

(2) Pemilihan Properti Api

Secara umum, nyala api netral harus digunakan ketika diperlukan untuk meminimalkan kehilangan pembakaran elemen; nyala api karburasi harus digunakan ketika diperlukan untuk meningkatkan kandungan karbon dan menciptakan atmosfer reduksi; nyala api pengoksidasi harus digunakan ketika bahan dasar mengandung elemen dengan titik didih rendah (seperti timah (Sn) dan seng (Zn)), yang membutuhkan lapisan oksida yang menutupi permukaan kolam lelehan untuk mencegah penguapan elemen dengan titik leleh rendah.

Singkatnya, pemilihan sifat nyala api harus didasarkan pada jenis dan kinerja bahan pengelasan.

Karena kualitas pengelasan gas dan kekuatan logam las sangat terkait dengan jenis nyala api, komposisi nyala api harus terus disesuaikan di seluruh proses pengelasan untuk menjaga sifat nyala api agar mencapai kualitas tinggi. sambungan las.

Sifat-sifat api las yang digunakan untuk pengelasan gas pada material logam yang berbeda dirujuk ke Tabel 2-1.

(3) Pemilihan Efisiensi Nyala Api

Efisiensi nyala api mengacu pada konsumsi gas yang mudah terbakar (asetilena) per satuan waktu, dengan satuan L/jam. Arti fisik efisiensi nyala api adalah energi yang disediakan oleh gas yang mudah terbakar dalam satuan waktu.

Ukuran efisiensi nyala api ditentukan oleh jenis obor las dan ukuran nosel. Semakin besar ukuran nosel, semakin tinggi efisiensi nyala api.

Oleh karena itu, pemilihan efisiensi nyala api sesungguhnya menentukan jenis obor las dan ukuran nozzle. Ukuran efisiensi nyala api terutama bergantung pada tekanan dan laju aliran (konsumsi) oksigen dan asetilena dalam gas campuran.

Penyesuaian kasar laju aliran dicapai dengan mengganti obor las dan nosel, sedangkan penyesuaian halus laju aliran dicapai dengan menyesuaikan regulator oksigen dan asetilena pada obor las.

Efisiensi nyala api harus dipilih berdasarkan ketebalan pengelasan, titik leleh dan konduktivitas termal bahan dasar, dan posisi spasial lapisan las.

Untuk lasan yang lebih tebal, logam dengan titik leleh yang lebih tinggi, tembaga, aluminium, dan paduannya dengan konduktivitas termal yang lebih baik, efisiensi nyala api yang lebih besar harus digunakan untuk memastikan bahwa lasan tersebut sepenuhnya terpenetrasi.

Sebaliknya, ketika mengelas pelat tipis, efisiensi nyala api harus dikurangi secara tepat untuk mencegah pembakaran. Efisiensi nyala api yang sedikit lebih besar dapat digunakan untuk pengelasan datar dibandingkan dengan posisi lainnya.

Dalam produksi aktual, selama kualitas pengelasan dapat dipastikan, efisiensi nyala api yang lebih besar harus dipilih sebanyak mungkin.

(4) Pemilihan Sudut Kemiringan Nozzle

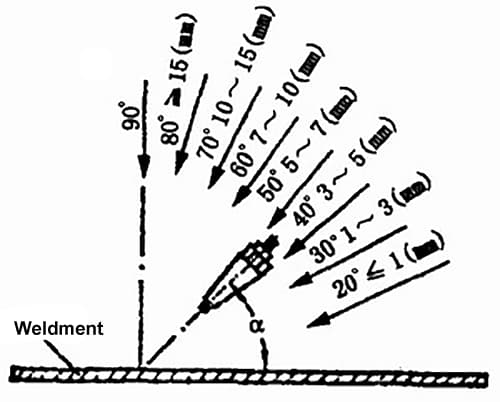

Sudut kemiringan nozzle mengacu pada sudut antara garis tengah nozzle dan bidang benda kerja. Lihat Gambar 2-4 untuk detailnya.

Ukuran sudut kemiringan nosel terutama ditentukan oleh faktor-faktor seperti ukuran nosel, ketebalan benda kerja, titik leleh dan konduktivitas termal bahan dasar, dan posisi spasial lapisan las.

Ketika sudut kemiringan nosel besar, kehilangan panas kecil, benda kerja menerima lebih banyak panas, dan suhu naik lebih cepat; sebaliknya, ketika kehilangan panas besar, benda kerja menerima lebih sedikit panas, dan suhu naik lebih lambat.

Secara umum, untuk pengelasan gas baja karbon rendah, hubungan antara sudut kemiringan nosel dan ketebalan benda kerja dapat mengacu pada Gambar 2-4.

Secara umum, untuk benda kerja yang lebih tebal, logam dengan titik leleh yang lebih tinggi atau konduktivitas termal yang lebih baik, sudut kemiringan nosel yang lebih besar harus dipilih.

Sebaliknya, untuk benda kerja yang lebih tipis, sudut kemiringan nozzle yang lebih kecil dapat dipilih.

Selama pengelasan gas, sudut kemiringan nosel las juga harus bervariasi menurut situasi pengelasan.

Misalnya, pada awal proses pengelasan, untuk membentuk kolam cair dengan cepat, sudut kemiringan 80 ° hingga 90 ° harus digunakan; ketika pengelasan selesai, untuk mengisi lubang busur dengan lebih baik dan menghindari pembakaran atau panas berlebih di ujung lapisan las, nosel las harus dinaikkan dengan tepat, sudut kemiringan secara bertahap dikurangi, dan nosel las dipanaskan secara bergantian ke arah kawat las atau kolam cair.

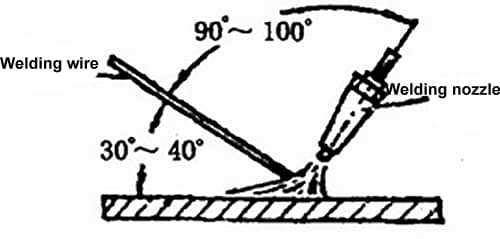

Selama pengelasan gas, sudut antara kawat las dan permukaan lasan umumnya 30° hingga 40°, dan sudut dengan garis tengah nosel las adalah 90° hingga 100°, seperti yang ditunjukkan pada Gambar 2-5.

5. Pemilihan Kecepatan Pengelasan

Kecepatan pengelasan harus setinggi mungkin sambil memastikan kualitas pengelasan, berdasarkan tingkat kemahiran tukang las untuk mengurangi waktu pemanasan pengelasan dan meningkatkan produktivitas.

Secara umum, untuk pengelasan yang tebal dan memiliki titik leleh tinggi, kecepatan pengelasan yang lebih lambat diperlukan untuk menghindari cacat fusi yang tidak sempurna, sedangkan untuk pengelasan yang tipis dan memiliki titik leleh rendah, kecepatan pengelasan yang lebih cepat diperlukan untuk menghindari pembakaran dan panas berlebih yang dapat mengurangi kualitas pengelasan.

Utama proses pemotongan gas Parameternya meliputi jenis obor pemotongan dan tekanan oksigen pemotongan, kecepatan pemotongan, laju energi nyala api pemanasan awal, sudut kemiringan antara nosel pemotongan dan benda kerja, serta jarak antara nosel pemotongan dan permukaan benda kerja.

(1) Jenis Senter Pemotongan dan Tekanan Oksigen Pemotongan

Untuk bahan yang lebih tebal, jenis senter pemotong, ukuran memotong noseldan tekanan oksigen semuanya harus meningkat, menurut Tabel 2-10. Apabila bahan yang dipotong lebih tipis, tekanan oksigen pemotongan dapat dikurangi secara tepat.

Namun demikian, tekanan oksigen pemotongan tidak boleh terlalu rendah atau terlalu tinggi. Jika tekanan oksigen pemotongan terlalu tinggi, alur pemotongan akan menjadi lebih lebar, kecepatan pemotongan akan berkurang, dan kekasaran permukaan pemotongan akan meningkat.

Ini juga akan memiliki efek pendinginan yang kuat pada benda kerja. Jika tekanan oksigen terlalu rendah, reaksi oksidasi selama proses pemotongan gas akan melambat, dan terak oksida pemotongan tidak dapat dihembuskan, meninggalkan ikatan terak yang sulit dihilangkan di bagian belakang lapisan pemotongan, dan bahkan mencegah benda kerja dipotong.

Selain dampak di atas pada kualitas pemotongan gas, kemurnian oksigen juga memiliki pengaruh yang besar pada konsumsi oksigen, kualitas pemotongan, dan kecepatan pemotongan.

Jika kemurnian oksigen menurun, proses oksidasi logam akan melambat, kecepatan potong menurun, dan konsumsi oksigen meningkat.

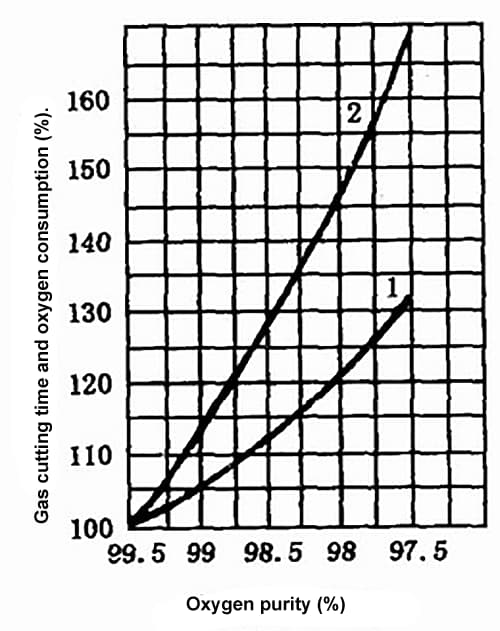

Gambar 2-6 menunjukkan kurva pengaruh kemurnian oksigen pada gas waktu pemotongan dan konsumsi oksigen.

Dalam kisaran kemurnian oksigen dari 97,5% hingga 99,5%, untuk setiap penurunan 1% dalam kemurnian oksigen, waktu pemotongan gas untuk pemotongan sepanjang 1 m akan meningkat 10% hingga 15%, dan konsumsi oksigen akan meningkat 25% hingga 35%.

Kotoran dalam oksigen seperti nitrogen akan menyerap panas selama pemotongan gas, membentuk lapisan gas pada permukaan pemotongan yang menghalangi pembakaran logam, menyebabkan penurunan kecepatan pemotongan gas dan peningkatan konsumsi oksigen, sehingga menghasilkan permukaan pemotongan yang kasar.

Oleh karena itu, kemurnian oksigen yang digunakan untuk pemotongan gas harus setinggi mungkin, umumnya membutuhkan kemurnian 99,5% atau lebih tinggi.

Jika kemurnian oksigen turun di bawah 95%, proses pemotongan gas akan sulit dilakukan.

(2) Kecepatan Pemotongan

Kecepatan pemotongan umumnya terkait dengan ketebalan benda kerja dan jenis nosel pemotongan, dengan kecepatan yang lebih lambat diperlukan untuk bahan yang lebih tebal dan kecepatan yang lebih cepat untuk bahan yang lebih tipis.

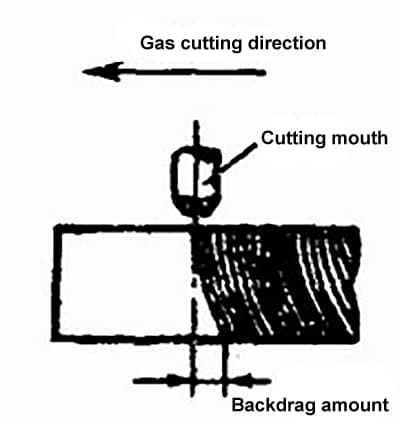

Kecepatan potong dikendalikan oleh operator berdasarkan jumlah tarikan belakang pada alur pemotongan.

Back drag mengacu pada jarak pada arah horizontal antara titik awal dan titik akhir lintasan aliran oksigen pemotongan pada permukaan pemotongan selama pemotongan oksigen, seperti yang ditunjukkan pada Gambar 2-7.

Tarikan ke belakang tidak dapat dihindari selama pemotongan gas, terutama saat memotong pelat tebal. Kecepatan pemotongan gas yang sesuai harus dipilih untuk meminimalkan tarikan ke belakang yang dihasilkan oleh alur pemotongan.

Jika kecepatan potong terlalu lambat, maka akan menyebabkan tepi yang tidak rata dan bahkan pelelehan lokal, sehingga membuat pembuangan terak menjadi lebih sulit setelah pemotongan. Jika kecepatan potong terlalu cepat, maka akan menghasilkan tarikan ke belakang yang berlebihan, sehingga menghasilkan potongan yang tidak bersih dan bahkan ketidakmampuan untuk memotong.

Singkatnya, kecepatan pemotongan gas yang tepat dapat memastikan kualitas pemotongan sekaligus mengurangi konsumsi oksigen.

(3) Laju energi nyala api yang dipanaskan terlebih dahulu

Api pemanasan awal digunakan untuk memanaskan benda kerja logam ke suhu di mana logam dapat terbakar dalam oksigen, dan mempertahankan suhu ini, sekaligus menyebabkan lapisan oksida pada permukaan baja terkelupas dan meleleh, sehingga memudahkan kontak antara aliran oksigen pemotongan dan logam.

Selama pemotongan gas, nyala api netral atau nyala api yang sedikit mengoksidasi harus digunakan untuk pemanasan awal. Nyala api karburasi tidak dapat digunakan karena adanya karbon bebas dalam nyala api akan meningkatkan kandungan karbon pada mata potong.

Selama proses pemotongan, perhatian harus diberikan untuk menyesuaikan nyala api pemanasan awal kapan saja untuk mencegah perubahan pada propertinya.

Ukuran laju energi nyala api pemanasan awal terkait dengan ketebalan benda kerja, dengan laju yang lebih besar diperlukan untuk bahan yang lebih tebal, tetapi harus dicegah agar tidak terlalu tinggi atau terlalu rendah selama pemotongan gas.

Misalnya, ketika memotong baja tebal pelat, karena kecepatan potong yang lebih lambat, laju energi nyala api pemanasan awal harus diturunkan untuk mencegah tepi atas alur pemotongan meleleh.

Jika laju energi terlalu tinggi pada saat ini, partikel baja seperti manik-manik yang terus menerus dapat dihasilkan di tepi atas alur pemotongan, atau bahkan sudut-sudut yang membulat dapat meleleh, yang mengakibatkan peningkatan terak yang melekat di bagian belakang alur pemotongan dan mempengaruhi kualitas pemotongan gas.

Apabila memotong pelat baja tipis, karena kecepatan potong yang lebih cepat, laju energi api pemanasan awal dapat ditingkatkan, tetapi nosel pemotongan harus dijaga pada jarak yang lebih jauh dari benda kerja dan pada sudut kemiringan tertentu.

Jika laju energi terlalu rendah pada saat ini, benda kerja tidak akan menerima panas yang cukup, sehingga mengakibatkan kecepatan pemotongan gas lebih lambat atau bahkan gangguan pada proses pemotongan gas.

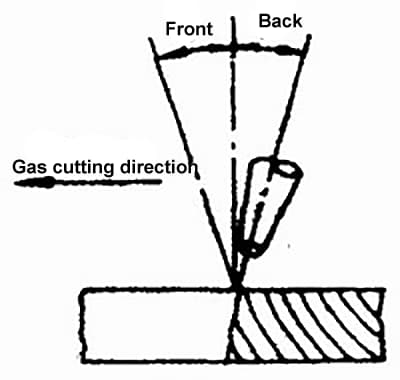

(4) Sudut kemiringan antara nosel pemotongan dan benda kerja

Ukuran sudut kemiringan nosel pemotongan terutama ditentukan oleh ketebalan benda kerja.

Secara umum,

Rincian sudut kemiringan antara nozzle pemotongan dan benda kerja ditunjukkan pada Gambar 2-8.

Sudut kemiringan antara nosel pemotongan dan benda kerja berdampak langsung pada kecepatan pemotongan gas dan tarikan ke belakang. Jika sudut kemiringan tidak dipilih dengan tepat, tidak hanya akan gagal meningkatkan kecepatan pemotongan gas, tetapi juga meningkatkan konsumsi oksigen dan bahkan menyebabkan kesulitan dalam pemotongan gas.

(5) Jarak antara nosel pemotongan dan permukaan benda kerja

Umumnya, jarak antara inti api dan permukaan benda kerja harus dijaga dalam kisaran 3-5mm, yang memberikan kondisi pemanasan optimal dan meminimalkan kemungkinan karburisasi.

Jika inti api menyentuh permukaan benda kerja, hal itu tidak hanya akan menyebabkan pelelehan di tepi atas alur pemotongan, tetapi juga meningkatkan kemungkinan terjadinya karburasi pada alur pemotongan.

Secara umum,