Was ist das Geheimnis hinter makellosen Schweißnähten und präzisen Schnitten beim Gasschweißen und -schneiden? Alles hängt von der Flamme ab. Dieser Artikel befasst sich mit den verschiedenen Flammenarten, die beim Gasschweißen und -schneiden verwendet werden, und geht auf ihre Eigenschaften und Anwendungen ein. Die Leser erfahren, wie sich die Wahl der richtigen Flamme auf die Qualität und Effizienz ihrer Schweißprojekte auswirkt, und können so fundierte Entscheidungen für ihre spezifischen Anforderungen treffen. Tauchen Sie ein, um die Nuancen der Schweißflammen zu beherrschen und Ihre handwerklichen Fähigkeiten auf die nächste Stufe zu heben.

Die beim Gasschweißen verwendete Flamme erhitzt, schmilzt und schweißt das Werkstück, während sie beim Brennschneiden als Vorwärmquelle dient. Sie dient als Schutzmedium für das Schmelzen von Metall.

Die Qualität und Produktivität des Gasschweißens und -schneidens hängt weitgehend von der Wahl der richtigen Flamme ab.

Die Schweißflamme muss eine ausreichende Temperatur haben, ein kleines Volumen und einen geraden Kern für konzentrierte Hitze.

Darüber hinaus sollte er ausreichend geschützt sein, um Oxidation und Verschmutzung durch Sauerstoff und Stickstoff in der Luft zu verhindern.

Gasschweißen und Schneidflammen gibt es in drei Arten: Sauerstoff-Acetylen-Flammen, Wasserstoff-Sauerstoff-Flammen und Flüssiggas-Flammen (LPG).

Sauerstoff-Acetylen-Flammen werden hauptsächlich beim Gasschweißen und -schneiden verwendet, da sie eine hohe Temperatur (ca. 3200℃) und eine gute Heizkonzentration aufweisen.

Wasserstoff-Sauerstoff-Flammen, die frühesten Gasschweißflammen, haben eine niedrige Verbrennungstemperatur (bis zu 2770 °C) und bergen ein Explosionsrisiko; daher werden sie hauptsächlich zum Bleischweißen und für Unterwasserarbeiten verwendet. Brennschneiden.

Flüssiggasflammen verbrennen Propan (C3H8) und andere Gase wie Butan (C4H10) und Buten (C4H8). Sie werden hauptsächlich zum Schneiden von Metallen verwendet und können ein Überbrennen an der Schnittkante verhindern.

Die Flamme, die bei der Verbrennung von Flüssiggas entsteht, wird zunehmend für folgende Zwecke genutzt Stahlschneiden und Schweißen von Nichteisenmetallen.

Der Prozess der Verbrennung von Acetylen (C2H2) in Sauerstoff (O2) erfolgt in zwei Stufen. Zunächst wird Acetylen durch Erhitzen in Kohlenstoff (C) und Wasserstoff (H2) zersetzt.

Anschließend reagiert der Kohlenstoff mit dem Sauerstoff im Gemisch, wobei Kohlenmonoxid (CO) entsteht, das die erste Stufe der Verbrennung darstellt. Die zweite Stufe hängt vom Sauerstoffgehalt der Luft ab.

In diesem Stadium reagieren CO und H2 mit Sauerstoff zu Kohlendioxid (CO2) bzw. Wasser (H2O). Bei dieser Reaktion wird Wärme freigesetzt, so dass der gesamte Prozess exotherm ist.

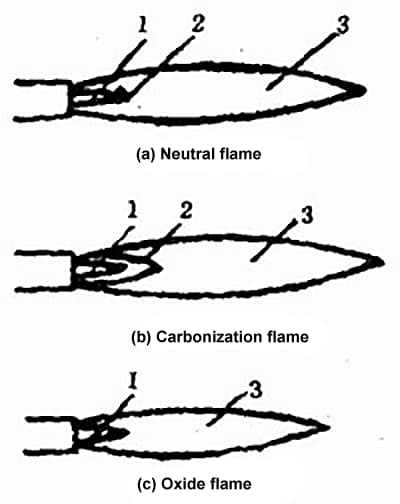

Die Sauerstoff-Acetylen-Flamme kann in drei Typen eingeteilt werden: neutrale Flamme, aufkohlende Flamme und oxidierende Flamme, je nach dem Mischungsverhältnis von Sauerstoff und Acetylen. Ihre Strukturen und Formen sind in Abbildung 2-2 dargestellt.

Die neutrale Flamme, die durch die Verbrennung eines Gemischs aus Sauerstoff und Acetylen mit einem Volumenverhältnis (O2/C2H2) von 1,1~1,2 entsteht, weist in der ersten Verbrennungsstufe keinen überschüssigen Sauerstoff oder freien Kohlenstoff auf.

Eine neutrale Flamme kann auch erreicht werden, wenn das Volumenverhältnis von Sauerstoff zu Propan (C3H8) 3,5 beträgt. Die neutrale Flamme besteht aus drei verschiedenen Bereichen: dem Kern, der inneren Flamme und der äußeren Flamme, wie in Abbildung 2-2(a) dargestellt.

1. Kern

Der Kern der neutralen Flamme ist kegelförmig, hellweiß und hat klare Konturen. Der Kern besteht aus Sauerstoff und Acetylen und ist von einer Schicht aus Kohlenstoffpartikeln umgeben, die bei der Zersetzung von Acetylen entstehen.

Da die heißen Kohlenstoffteilchen helles, weißes Licht aussenden, erscheint die Kontur des Kerns hell und klar.

Die erste Phase der Verbrennung findet im Inneren des Kerns statt. Obwohl der Kern hell ist, ist seine Temperatur niedrig (800~1200℃), weil die Acetylenzersetzung etwas Wärme absorbiert.

2. Innere Flamme

Die innere Flamme besteht hauptsächlich aus den unvollständigen Verbrennungsprodukten des Acetylens, nämlich Kohlenstoff und Wasserstoffgas aus dem Kern, und den Verbrennungsprodukten aus Kohlenmonoxid und Wasserstoffgas, die bei der Reaktion mit Sauerstoff entstehen.

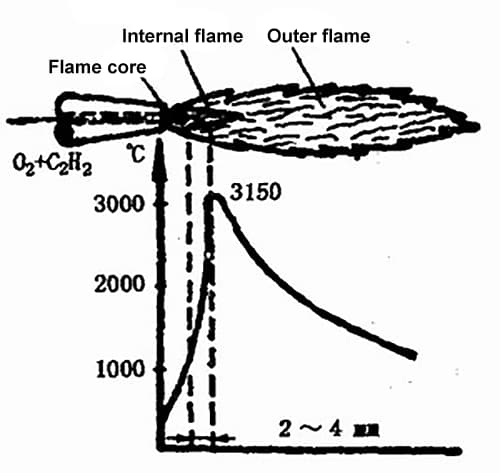

Die innere Flamme befindet sich außerhalb der Schicht aus Kohlenstoffpartikeln und erscheint blau-weiß mit dunkelblauen Linien. Die innere Flamme befindet sich im vorderen 2-4 mm großen Teil des Kerns und brennt intensiv bei der höchsten Temperatur von 3100~3150℃.

Beim Gasschweißen wird in der Regel in diesem Temperaturbereich geschweißt, daher die Bezeichnung Schweißzone.

Denn die Gase in der inneren Flamme, Kohlenmonoxid (CO) und Wasserstoffgas (H2), spielen eine reduzierende Rolle, Schweißen von Kohlenstoffstahl wird im Allgemeinen in der inneren Flamme durchgeführt.

Der Schweißbereich des Werkstücks befindet sich 2-4 mm von der Spitze des Kerns entfernt.

Der Anteil von CO an den Gasen in der inneren Flamme beträgt 60% ~ 66%, und H2 macht 30% ~ 34% aus. Da es in vielen Metalloxiden eine reduzierende Rolle spielt, wird die Schweißzone auch als Reduktionszone bezeichnet.

3. Äußere Flamme

Die äußere Flamme befindet sich außerhalb der inneren Flamme, und die Farbe der äußeren Flamme ändert sich von innen nach außen von hellviolett zu orange-gelb.

In der äußeren Flamme verbrennt das in der inneren Flamme erzeugte Kohlenmonoxid und Wasserstoffgas vollständig mit dem Sauerstoff aus der Luft, was die zweite Stufe der Verbrennung darstellt.

Die Verbrennungsprodukte in der äußeren Flamme sind Kohlendioxid und Wasser.

Die Temperatur der äußeren Flamme beträgt 1200~2500℃. Da sich Kohlendioxid (CO2) und Wasser (H2O) bei hohen Temperaturen leicht zersetzen können, hat die äußere Flamme einen oxidierenden Charakter.

Die neutrale Flamme wird häufig verwendet für Schweißen von KohlenstoffstahlMessing und niedrig legiertem Stahl.

Die Temperatur der neutralen Flamme variiert entlang der Flammenachse, wie in Abbildung 2-3 dargestellt.

Die höchste Temperatur der neutralen Flamme liegt im Bereich der inneren Flamme, die 2~4mm vom Ende des Kerns entfernt ist, wo die Temperatur 3150℃ erreichen kann. Je weiter entfernt von dieser Position, desto niedriger ist die Temperatur der Flamme.

Darüber hinaus ist die Temperatur der Flamme im Querschnitt unterschiedlich. In der Mitte des Querschnitts ist die Temperatur am höchsten, und zum Rand hin nimmt sie ab.

Da der Kern und die äußere Flamme der neutralen Flamme niedrigere Temperaturen haben und die innere Flamme einen reduzierenden Charakter aufweist, hat sie nicht nur die höchste Temperatur, sondern kann auch die Eigenschaften des geschweißten Metalls verbessern.

Daher wird beim Schweißen und Schneiden der meisten Metalle und ihrer Legierungen mit einer neutralen Flamme die innere Flamme verwendet.

Die Aufkohlungsflamme ist eine Gasflamme, die durch die Verbrennung eines Gemischs aus Sauerstoff und Acetylen mit einem Volumenverhältnis (O2/C2H2) von weniger als 1,1 entsteht, wobei eine unvollständige Verbrennung aufgrund von Acetylenüberschuss auftritt.

Die Aufkohlungsflamme enthält freien Kohlenstoff, der stark reduzierend und teilweise aufkohlend wirkt.

Die Aufkohlungsflamme kann in drei Teile unterteilt werden: den Kern, die innere Flamme und die äußere Flamme, wie in Abbildung 2-2(b) dargestellt.

Die gesamte Flamme der Aufkohlungsflamme ist länger und weicher als die der neutralen Flamme, und mit zunehmender Acetylenzufuhr wird die Aufkohlungsflamme länger und weicher, und ihre Geradheit verschlechtert.

Bei einer großen Menge überschüssigen Acetylens entsteht schwarzer Rauch, da der für die vollständige Verbrennung von Acetylen erforderliche Sauerstoff fehlt.

Der Kern der Aufkohlungsflamme ist länger, von blau-weißer Farbe und besteht aus Kohlenmonoxid (CO), Wasserstoff (H2) und Kohlenstoffpartikeln.

Die äußere Flamme der Aufkohlungsflamme ist besonders lang, orange-rot gefärbt und besteht aus Wasserdampf, Kohlendioxid, Sauerstoff, Wasserstoff und Kohlenstoffpartikeln.

Die Temperatur der Aufkohlungsflamme beträgt 2700~3000℃. Da in der Aufkohlungsflamme überschüssiges Acetylen vorhanden ist, kann es sich in Wasserstoff und Kohlenstoff zersetzen.

Beim Schweißen von Kohlenstoffstahl dringt freier Kohlenstoff in der Flamme in das Schweißbad ein und erhöht die Kohlenstoffgehalt der Schweißnaht und macht das Schweißgut fester, aber weniger dehnbar.

Außerdem kann zu viel Wasserstoff in das Schmelzbad eindringen, was zu Porosität und Rissen in der Schweißnaht führt.

Daher kann die Aufkohlungsflamme nicht zum Schweißen von kohlenstoffarmen Stählen und niedrig legierten Stählen verwendet werden.

Eine leichte Aufkohlungsflamme ist jedoch weit verbreitet und kann zum Schweißen von hochkohlenstoffhaltigem Stahl, mittellegiertem Stahl, hochlegiertem Stahl, Gusseisen, Aluminium und Aluminiumlegierungen.

Die oxidierende Flamme ist eine Gasflamme, die durch Verbrennung eines Gemischs aus Sauerstoff und Acetylen mit einem Volumenverhältnis (O2/C2H2) von mehr als 1,2 gebildet wird, wobei ein Sauerstoffüberschuss vorhanden ist, der eine oxidierende sauerstoffreiche Zone außerhalb des spitzen Flammenkerns bildet, wie in Abbildung 2-2(c) dargestellt.

Aufgrund des hohen Sauerstoffgehalts in der oxidierenden Flamme ist die Oxidationsreaktion intensiv, wodurch sich der Kern, die innere und die äußere Flamme verkürzen und die innere Flamme fast unsichtbar wird.

Der Kern der oxidierenden Flamme ist hellviolett-blau und hat eine undeutliche Kontur, während die äußere Flamme blau und gerade ist und beim Brennen ein scharfes, zischendes" Geräusch von sich gibt.

Die Länge der oxidierenden Flamme hängt vom Sauerstoffdruck und dem Sauerstoffanteil in der Flamme ab.

Je höher der Sauerstoffanteil, desto kürzer die gesamte Flamme und desto lauter das Geräusch.

Die Temperatur der oxidierenden Flamme kann 3100~3400℃ erreichen. Aufgrund der reichlichen Zufuhr von Sauerstoff hat die gesamte Flamme einen oxidierenden Charakter.

Wenn die oxidierende Flamme zum Schweißen von allgemeinem Kohlenstoffstahl verwendet wird, führt sie zur Oxidation des geschmolzenen Metalls und zum Verbrennen von LegierungselementeDadurch erhöht sich die Menge an Oxid und Porosität im Schweißgut und das Sieden des Schweißbades wird verstärkt, was die Qualität der Schweißnaht erheblich beeinträchtigt.

Daher sollte die oxidierende Flamme nicht zum Schweißen allgemeiner Materialien verwendet werden.

Wenn jedoch Schweißen von Messing und Zinnbronze kann eine leicht oxidierende Flamme verwendet werden, um eine deckende Oxidschicht auf der Oberfläche des Schweißbades zu erzeugen, die die Verdampfung von Zink und Zinn verhindert.

Da die Temperatur der oxidierenden Flamme sehr hoch ist, wird sie häufig zur Verbesserung des Wirkungsgrads bei der Flammenerwärmung eingesetzt. Wenn Brennschneidenwird in der Regel die oxidierende Flamme verwendet.

Die oben beschriebene neutrale Flamme, die aufkohlende Flamme und die oxidierende Flamme eignen sich aufgrund ihrer unterschiedlichen Eigenschaften zum Schweißen verschiedener Materialien.

Das Verhältnis von Sauerstoff zu Acetylen (O2/C2H2) hat einen erheblichen Einfluss auf die Qualität des Schweißens.

Die Wahl der Flammenart für verschiedene metallische Werkstoffe beim Gasschweißen ist in Tabelle 2-1 aufgeführt.

Tabelle 2-1 Auswahl der Acetylenflamme für verschiedene Metallische Werkstoffe.

| Material zum Schweißen | Flamme anwenden | Material zum Schweißen | Flamme anwenden |

| Baustahl | Neutrale Flamme oder leicht verkohlte Flamme | Chrom-Nickel-Edelstahl | Neutrale Flamme oder leicht verkohlte Flamme |

| Stahl mit mittlerem Kohlenstoffgehalt | Neutrale Flamme oder leicht verkohlte Flamme | Lila Kupfer | Neutrale Flamme |

| Niedrig legierter Stahl | Neutrale Flamme | Zinnbronze | Mild oxidierende Flamme |

| Stahl mit hohem Kohlenstoffgehalt | Milde Schwelflamme | Messing | Oxidflamme |

| Grauguss | Karbonisierungsflamme oder milde Karbonisierungsflamme | Aluminium und seine Legierungen | Neutrale Flamme oder leicht verkohlte Flamme |

| Hochgeschwindigkeitsstahl | Verkohlungsflamme | Blei, Zinn | Neutrale Flamme oder leicht verkohlte Flamme |

| Manganstahl | Mild oxidierende Flamme | Monel-Legierung | Verkohlungsflamme |

| Verzinktes Eisenblech | Milde Schwelflamme | Nickel | Karbonisierungsflamme oder milde Karbonisierungsflamme |

| Chrom-Edelstahl | Neutrale Flamme oder leicht verkohlte Flamme | Harte Legierung | Verkohlungsflamme |

Zu den Verfahrensparametern beim Gasschweißen gehören Art und Durchmesser des Schweißdrahtes, das Schweißpulver, die Art der Flamme und der Flammenwirkungsgrad, Art des Schweißens Brenner und Düse, Neigungswinkel der Düse und Schweißgeschwindigkeit.

Aufgrund von Unterschieden im Material des Schweißstücks, den Arbeitsbedingungen beim Gasschweißen, der Größe und Form des Werkstücks und der Schweißposition, den Gewohnheiten des Bedieners und der Gasschweißausrüstung kann das gewählte Gas Schweißverfahren Parameter können variieren.

Im Folgenden werden die allgemeinen Parameter des Gasschweißprozesses (d. h. die Schweißspezifikationen) und ihre Auswirkungen auf Schweißqualität:

(1). Auswahl des Schweißdrahtdurchmessers

Der Durchmesser des Schweißdrahtes sollte auf der Grundlage von Faktoren wie der Dicke der Schweißnaht, der Art der Rille, der Position des Schweißnahtund den Wirkungsgrad der Flamme.

Wenn der Flammenwirkungsgrad konstant ist, d. h. wenn die Schmelzgeschwindigkeit des Schweißdrahtes festgelegt ist, schmilzt der Schweißdraht oft, bevor die Schweißnaht während des Schweißens geschmolzen ist, was leicht zu einer schlechten Verschmelzung, ungleichmäßigen Schweißwellen und einer ungleichmäßigen Schweißnahtbreite führen kann.

Wenn der Schweißdraht zu dick ist, verlängert sich die zum Schmelzen des Schweißdrahtes benötigte Zeit, und der Erwärmungsbereich des Schweißstücks vergrößert sich, was zu einer Vergrößerung der wärmebeeinflussten Zone beim Schweißen führt und eine Überhitzung der Struktur begünstigt, wodurch die Qualität des Ergebnisses verringert wird. geschweißte Verbindung.

Der Durchmesser des Schweißdrahtes wird in der Regel zunächst nach der Dicke der Schweißnaht ausgewählt und dann nach dem Probeschweißen angepasst und festgelegt.

Für das Gasschweißen von Kohlenstoffstahl kann die Auswahl des Schweißdrahtdurchmessers in Tabelle 2-2 nachgeschlagen werden.

Tabelle 2-2 Verhältnis zwischen Schweißnahtdicke und Schweißdrahtdurchmesser (mm)

| Dicke des Werkstücks | 1.0~2.0 | 2.0~3.0 | 3.0~5.0 | 5.0~10.0 | 10~15 |

| Schweißdraht | 1.0~2.0 oder ohne Schweißdraht | 2.0~3.0 | 3.0~4.0 | 3.0~5.0 | 4.0~6.0 |

Beim Mehrlagenschweißen sollten für die erste und zweite Lage dünnere Schweißdrähte verwendet werden, während für die folgenden Lagen dickere Schweißdrähte eingesetzt werden können.

Im Allgemeinen sollte für das Flachschweißen ein dickerer Schweißdraht gewählt werden als für andere Schweißpositionen, und für die rechte Schweißmethode sollte ein etwas dickerer Schweißdraht gewählt werden als für die linke Schweißmethode.

(2) Auswahl der Flammeneigenschaften

Im Allgemeinen sollte eine neutrale Flamme verwendet werden, wenn der Verbrennungsverlust eines Elements minimiert werden soll; eine aufkohlende Flamme sollte verwendet werden, wenn der Kohlenstoffgehalt erhöht und eine reduzierende Atmosphäre geschaffen werden soll; eine oxidierende Flamme sollte verwendet werden, wenn das Grundmaterial Elemente mit niedrigem Siedepunkt (wie Zinn (Sn) und Zink (Zn)) enthält, die eine Oxidschicht auf der Oberfläche des Schmelzbades erfordern, um die Verdampfung von Elementen mit niedrigem Schmelzpunkt zu verhindern.

Kurz gesagt, die Auswahl der Flammeneigenschaften sollte sich nach der Art und Leistung des Schweißmaterialien.

Da die Qualität des Gasschweißens und die Festigkeit des Schweißgutes in hohem Maße von der Art der Flamme abhängen, sollte die Flammenzusammensetzung während des gesamten Schweißprozesses kontinuierlich angepasst werden, um die Flammeneigenschaften zu erhalten und eine hohe Qualität zu erzielen. geschweißte Verbindung.

Die Eigenschaften der für das Gasschweißen verschiedener metallischer Werkstoffe verwendeten Schweißflammen sind in Tabelle 2-1 aufgeführt.

(3) Auswahl des Flammenwirkungsgrads

Der Flammenwirkungsgrad bezieht sich auf den Verbrauch von brennbarem Gas (Acetylen) pro Zeiteinheit, in der Einheit L/h. Die physikalische Bedeutung des Flammenwirkungsgrads ist die vom brennbaren Gas in einer Zeiteinheit bereitgestellte Energie.

Die Größe des Flammenwirkungsgrads wird durch den Typ des Schweißbrenners und die Größe der Düse bestimmt. Je größer die Düse ist, desto höher ist der Flammenwirkungsgrad.

Daher bestimmt die Wahl des Flammenwirkungsgrads den Typ des Schweißbrenners und die Düsengröße. Die Größe des Flammenwirkungsgrads hängt hauptsächlich vom Druck und der Durchflussmenge (Verbrauch) von Sauerstoff und Acetylen im Mischgas ab.

Die Grobeinstellung der Durchflussmenge erfolgt durch den Austausch des Schweißbrenners und der Düse, während die Feineinstellung der Durchflussmenge durch die Einstellung der Sauerstoff- und Acetylenregler am Schweißbrenner erfolgt.

Der Flammenwirkungsgrad sollte in Abhängigkeit von der Dicke der Schweißnaht, dem Schmelzpunkt und der Wärmeleitfähigkeit des Grundmaterials sowie der räumlichen Lage der Schweißnaht gewählt werden.

Bei dickeren Schweißnähten, Metallen mit höheren Schmelzpunkten, Kupfer, Aluminium und deren Legierungen mit besserer Wärmeleitfähigkeit sollten größere Flammenleistungen verwendet werden, um sicherzustellen, dass die Schweißnaht vollständig durchdrungen wird.

Umgekehrt sollte beim Schweißen dünner Bleche der Flammenwirkungsgrad entsprechend reduziert werden, um ein Durchbrennen zu verhindern. Bei flachen Schweißnähten kann ein etwas größerer Flammenwirkungsgrad verwendet werden als bei anderen Positionen.

In der tatsächlichen Produktion sollte, solange die Schweißqualität gewährleistet werden kann, eine möglichst große Flammeneffizienz gewählt werden.

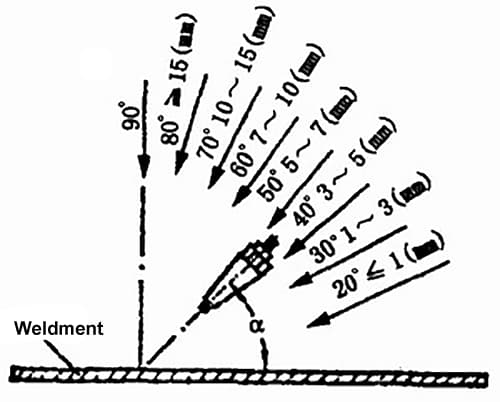

(4) Auswahl des Düsenneigungswinkels

Der Neigungswinkel der Düse bezieht sich auf den Winkel zwischen der Mittellinie der Düse und der Ebene des Werkstücks. Siehe Abbildung 2-4 für Details.

Die Größe des Düsenneigungswinkels wird hauptsächlich durch Faktoren wie die Größe der Düse, die Dicke des Werkstücks, den Schmelzpunkt und die Wärmeleitfähigkeit des Grundmaterials sowie die räumliche Lage der Schweißnaht bestimmt.

Wenn der Neigungswinkel der Düse groß ist, ist der Wärmeverlust gering, das Werkstück erhält mehr Wärme und die Temperatur steigt schneller; umgekehrt, wenn der Wärmeverlust groß ist, erhält das Werkstück weniger Wärme und die Temperatur steigt langsamer an.

Im Allgemeinen gilt für das Gasschweißen von Stahl mit niedrigem Kohlenstoffgehalt, dass die Beziehung zwischen dem Neigungswinkel der Düse und der Dicke des Werkstücks in Abbildung 2-4 dargestellt ist.

Generell sollte bei dickeren Werkstücken, Metallen mit höherem Schmelzpunkt oder besserer Wärmeleitfähigkeit ein größerer Düsenneigungswinkel gewählt werden.

Umgekehrt kann bei dünneren Werkstücken ein kleinerer Düsenneigungswinkel gewählt werden.

Beim Gasschweißen sollte auch der Neigungswinkel der Schweißdüse je nach Schweißsituation variieren.

Zum Beispiel sollte zu Beginn des Schweißvorgangs, um schnell ein Schmelzbad zu bilden, ein Neigungswinkel von 80° bis 90° verwendet werden; nach Beendigung des Schweißvorgangs sollte die Schweißdüse entsprechend angehoben, der Neigungswinkel allmählich verringert und die Schweißdüse abwechselnd zum Schweißdraht oder zum Schmelzbad hin aufgeheizt werden, um die Lichtbogengrube besser zu füllen und Durchbrennen oder Überhitzung am Ende der Schweißnaht zu vermeiden.

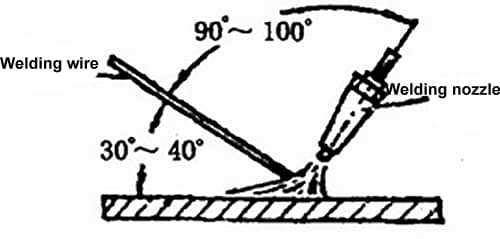

Beim Gasschweißen beträgt der Winkel zwischen dem Schweißdraht und der Schweißnahtoberfläche im Allgemeinen 30° bis 40°, und der Winkel zur Mittellinie der Schweißdüse beträgt 90° bis 100°, wie in Abbildung 2-5 dargestellt.

5. Auswahl der Geschwindigkeit beim Schweißen

Die Schweißgeschwindigkeit sollte so hoch wie möglich sein und gleichzeitig die Schweißqualität gewährleisten, je nach Leistungsniveau des Schweißers, um die Erwärmungszeit der Schweißung zu reduzieren und die Produktivität zu erhöhen.

Im Allgemeinen ist bei dicken und hochschmelzenden Schweißnähten eine langsamere Schweißgeschwindigkeit erforderlich, um unvollständige Schmelzfehler zu vermeiden, während bei dünnen und niedrigschmelzenden Schweißnähten eine höhere Schweißgeschwindigkeit erforderlich ist, um Durchbrennen und Überhitzung zu vermeiden, die die Schweißqualität beeinträchtigen können.

Die wichtigsten Brennschneidverfahren Zu den Parametern gehören die Art des Schneidbrenners und der Schneidsauerstoffdruck, die Schneidgeschwindigkeit, die Energierate der Vorwärmflamme, der Neigungswinkel zwischen Schneiddüse und Werkstück sowie der Abstand zwischen Schneiddüse und Werkstückoberfläche.

(1) Art des Schneidbrenners und Schneidsauerstoffdruck

Bei dickeren Materialien sind der Typ des Schneidbrenners, die Größe der Schneiddüseund der Sauerstoffdruck sollten alle gemäß Tabelle 2-10 erhöht werden. Wenn das zu schneidende Material dünner ist, kann der Schneidsauerstoffdruck entsprechend reduziert werden.

Der Schneidsauerstoffdruck darf jedoch weder zu niedrig noch zu hoch sein. Ist der Schneidsauerstoffdruck zu hoch, wird die Schnittrille breiter, die Schnittgeschwindigkeit sinkt und die Rauheit der Schnittfläche nimmt zu.

Er hat auch eine starke Kühlwirkung auf das Werkstück. Wenn der Sauerstoffdruck zu niedrig ist, verlangsamt sich die Oxidationsreaktion während des Brennschneidens, und die Schneidoxidschlacke kann nicht weggeblasen werden, wodurch schwer zu entfernende Schlackenverbindungen auf der Rückseite der Schneidnaht zurückbleiben und sogar das Durchtrennen des Werkstücks verhindert wird.

Neben den oben genannten Auswirkungen auf die Qualität des Brennschneidens hat auch die Reinheit des Sauerstoffs einen großen Einfluss auf den Sauerstoffverbrauch, die Schnittqualität und die Schnittgeschwindigkeit.

Wenn die Sauerstoffreinheit abnimmt, verlangsamt sich der Oxidationsprozess des Metalls, die Schnittgeschwindigkeit sinkt und der Sauerstoffverbrauch steigt.

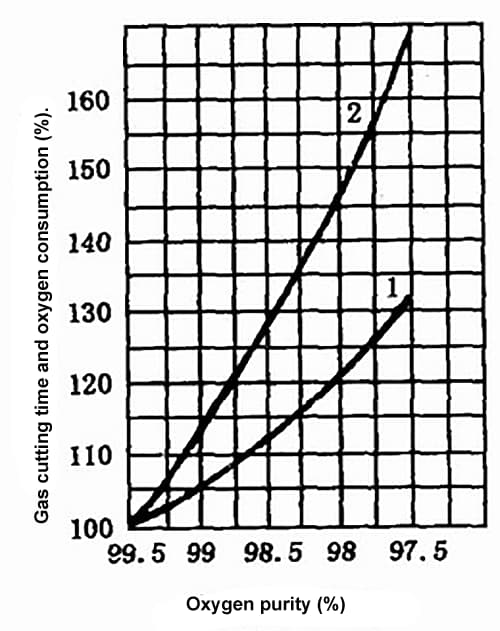

Abbildung 2-6 zeigt die Kurve der Auswirkung der Sauerstoffreinheit auf das Gas Schnittzeit und Sauerstoffverbrauch.

Im Bereich der Sauerstoffreinheit von 97,5% bis 99,5% erhöht sich bei jeder Verringerung der Sauerstoffreinheit um 1% die Brennschneidzeit für einen 1 m langen Schnitt um 10% bis 15%, und der Sauerstoffverbrauch steigt um 25% bis 35%.

Verunreinigungen im Sauerstoff, wie z. B. Stickstoff, absorbieren beim Brennschneiden Wärme und bilden einen Gasfilm auf der Schneidoberfläche, der die Verbrennung des Metalls behindert, was zu einer Verringerung der Brennschneidgeschwindigkeit und einem Anstieg des Sauerstoffverbrauchs führt und eine raue Schneidoberfläche zur Folge hat.

Daher sollte der Reinheitsgrad des zum Brennschneiden verwendeten Sauerstoffs so hoch wie möglich sein, wobei im Allgemeinen ein Reinheitsgrad von 99,5% oder höher erforderlich ist.

Sinkt der Reinheitsgrad des Sauerstoffs unter 95%, ist der Brennschneidprozess schwierig durchzuführen.

(2) Schnittgeschwindigkeit

Die Schneidgeschwindigkeit hängt im Allgemeinen von der Dicke des Werkstücks und der Art der Schneiddüse ab, wobei für dickere Materialien niedrigere und für dünnere Materialien höhere Geschwindigkeiten erforderlich sind.

Die Schnittgeschwindigkeit wird vom Bediener auf der Grundlage des Rückwärtswiderstands in der Schnittrille gesteuert.

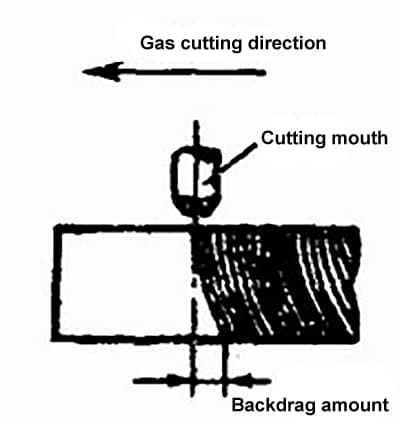

Der Luftwiderstand ist der Abstand in horizontaler Richtung zwischen dem Anfangs- und dem Endpunkt der Flugbahn des schneidenden Sauerstoffstroms auf der Schnittfläche während des Brennschneidens, wie in Abbildung 2-7 dargestellt.

Der Luftwiderstand ist beim Brennschneiden unvermeidlich, insbesondere beim Schneiden dicker Platten. Die geeignete Brennschneidgeschwindigkeit sollte so gewählt werden, dass der von der Schneidrille erzeugte Luftwiderstand minimiert wird.

Eine zu langsame Schnittgeschwindigkeit führt zu ungleichmäßigen Kanten und sogar lokalem Schmelzen, was die Entfernung der Schlacke nach dem Schnitt erschwert. Eine zu hohe Schnittgeschwindigkeit führt zu übermäßigem Rückzug, was einen unsauberen Schnitt zur Folge hat und sogar ein Durchschneiden unmöglich macht.

Zusammenfassend lässt sich sagen, dass eine angemessene Brennschneidgeschwindigkeit die Schnittqualität sicherstellen und gleichzeitig den Sauerstoffverbrauch reduzieren kann.

(3) Energieleistung der Vorwärmflamme

Die Vorwärmflamme dient dazu, das Metallwerkstück auf die Temperatur zu erwärmen, bei der das Metall in Sauerstoff brennen kann, und diese Temperatur aufrechtzuerhalten, während sie gleichzeitig die Oxidschicht auf der Stahloberfläche zum Abblättern und Schmelzen bringt, wodurch der Kontakt zwischen dem Schneidsauerstoffstrom und dem Metall erleichtert wird.

Beim Brennschneiden sollte eine neutrale oder leicht oxidierende Flamme zum Vorwärmen verwendet werden. Eine aufkohlende Flamme kann nicht verwendet werden, da das Vorhandensein von freiem Kohlenstoff in der Flamme den Kohlenstoffgehalt der Schneidkante erhöht.

Während des Schneidens muss darauf geachtet werden, dass die Vorwärmflamme jederzeit angepasst werden kann, damit sich ihre Eigenschaften nicht verändern.

Die Energiemenge der Vorwärmflamme hängt von der Dicke des Werkstücks ab, wobei für dickere Werkstoffe eine höhere Energiemenge erforderlich ist, die jedoch während des Brennschneidens nicht zu hoch oder zu niedrig sein darf.

Zum Beispiel, wenn Schneiden von dickem Stahl Aufgrund der langsameren Schnittgeschwindigkeit sollte die Energiemenge der Vorwärmflamme gesenkt werden, um ein Schmelzen der oberen Kante der Schnittrille zu verhindern.

Ist die Energierate zu diesem Zeitpunkt zu hoch, können an der Oberkante der Schneidrille zusammenhängende, wulstartige Stahlpartikel entstehen, oder es können sogar abgerundete Ecken schmelzen, was zu einer Zunahme der anhaftenden Schlacke auf der Rückseite der Schneidrille führt und die Qualität des Brennschneidens beeinträchtigt.

Beim Schneiden von dünnen Stahlblechen kann die Energiemenge der Vorwärmflamme aufgrund der höheren Schneidgeschwindigkeit entsprechend erhöht werden, doch sollte die Schneiddüse in einem größeren Abstand zum Werkstück und in einem bestimmten Neigungswinkel gehalten werden.

Wenn die Energierate zu diesem Zeitpunkt zu niedrig ist, erhält das Werkstück nicht genügend Wärme, was zu einer langsameren Brennschneidgeschwindigkeit oder sogar zu einer Unterbrechung des Brennschneidprozesses führt.

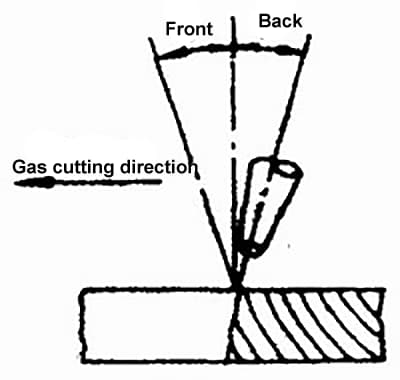

(4) Neigungswinkel zwischen Schneiddüse und Werkstück

Die Größe des Neigungswinkels der Schneiddüse wird hauptsächlich durch die Dicke des Werkstücks bestimmt.

Im Allgemeinen,

Einzelheiten zum Neigungswinkel zwischen der Schneiddüse und dem Werkstück sind in Abbildung 2-8 dargestellt.

Der Neigungswinkel zwischen der Schneiddüse und dem Werkstück hat einen direkten Einfluss auf die Brennschneidgeschwindigkeit und den Luftwiderstand. Wenn der Neigungswinkel nicht angemessen gewählt wird, wird nicht nur die Brennschneidgeschwindigkeit nicht verbessert, sondern auch der Sauerstoffverbrauch erhöht und sogar Schwierigkeiten beim Brennschneiden verursacht.

(5) Abstand zwischen Schneiddüse und Werkstückoberfläche

Im Allgemeinen sollte der Abstand zwischen dem Flammenkern und der Werkstückoberfläche im Bereich von 3 bis 5 mm gehalten werden, was optimale Erwärmungsbedingungen bietet und die Möglichkeit der Aufkohlung minimiert.

Wenn der Flammkern die Werkstückoberfläche berührt, kommt es nicht nur zum Schmelzen an der Oberkante der Schneidrille, sondern es besteht auch die Möglichkeit, dass die Schneidrille aufkohlt.

Generell,