Bagaimana proses yang tampaknya sederhana seperti shot peening dapat secara dramatis meningkatkan permukaan material? Dengan mendorong proyektil kecil ke permukaan, shot peening menginduksi tegangan sisa yang bermanfaat, meningkatkan kekuatan, ketahanan terhadap kelelahan, dan daya tahan di berbagai industri seperti kedirgantaraan dan otomotif. Artikel ini mengeksplorasi mekanisme, dampak material, dan metode pengujian yang terlibat dalam shot peening, yang memberikan wawasan tentang efek transformatifnya pada sifat material. Selami lebih dalam untuk mengetahui bagaimana teknik ini dapat secara signifikan meningkatkan kinerja dan masa pakai komponen penting.

Shot peening adalah proses penguatan permukaan yang relatif sederhana dibandingkan metode modifikasi permukaan lainnya, tetapi efeknya signifikan. Ini digunakan dalam berbagai industri, termasuk kedirgantaraan, lokomotif, mobil, dan lain-lain.

Prinsip di balik shot peening melibatkan penggunaan proyektil untuk menumbuk material, menciptakan lubang kecil pada permukaan dan menyebabkan deformasi plastis. Hal ini menghasilkan tegangan sisa pada permukaan logam. Butiran kristal yang terkompresi di bawah permukaan harus dikembalikan ke bentuk aslinya, yang menciptakan lapisan tegangan tekan sisa yang seragam yang memperkuat permukaan material.

Sebagai hasil bidikan peeninglapisan permukaan material mengalami perubahan struktural. Butiran menjadi lebih halus, kerapatan dislokasi dan distorsi kisi meningkat, dan tegangan tekan sisa yang tinggi terbentuk. Ini tegangan sisa secara signifikan meningkatkan ketahanan lelah dan umur kelelahan material, serta kekuatan, kekerasan, ketahanan terhadap korosi tegangan, dan sifat oksidasi suhu tinggi.

Pengujian menggunakan komponen berbentuk barel yang terbuat dari paduan aluminium 2A14, bahan yang dikenal karena kekuatannya yang tinggi, ketahanan panas yang baik, kemampuan mesin yang baik, dan pengelasan listrik dan kinerja jahitan pengelasan. Komposisi spesifik bahan ini ditunjukkan pada Tabel 1.

Tabel 1 Komposisi kimia paduan aluminium 2A14

| Elemen | Si | Cu | Mg | Zn | Mn | Ti | Ni | Al |

|---|---|---|---|---|---|---|---|---|

| Bahan | 0.6-1.2 | 3.9-4.8 | 0.4-0.8 | ≤0.3 | 0.4-1.0 | ≤0.15 | ≤0.1 | lainnya |

Bagian berbentuk barel paduan aluminium 2A14 dibagi ke dalam empat kelompok (lihat pada Gambar 1),

(a) Kelompok pertama

(b) Kelompok kedua

(c) Kelompok ke-3

(d) Kelompok ke-4

Gbr.1 Bagian-bagian sebelum pemotretan peening

Pengujian dilakukan dengan menggunakan mesin peledakan pneumatik SP1200 G4, dan prinsip kerjanya digambarkan pada Gambar 2. Tembakan plastik yang diperkuat serat kaca diserap ke dalam nosel bertekanan tinggi di bawah tekanan negatif, dan kemudian tembakan didorong ke permukaan bagian di bawah tekanan tinggi.

Pelet peledakan yang digunakan dalam pengujian terbuat dari pelet kaca dengan spesifikasi AGB70 dan memenuhi standar AMS 2431/6. Penampakannya ditunjukkan pada Gambar 3.

Gbr.2 Perawatan bidikan peening

Gbr.3 Pelet kaca

Kekuatan shot peening diverifikasi dengan menggunakan perkakas yang dibuat sendiri, yang digambarkan pada Gambar 4. Basis standar untuk memverifikasi benda uji ALMEN diikat dengan aman ke perkakas buatan sendiri dengan sekrup, dan benda uji standar ALMEN dipasang pada basis standar.

Benda uji standar ALMEN telah memenuhi persyaratan dokumen SAE J 442 dan AMS 2431/2. Minimal empat pengujian dilakukan untuk memenuhi persyaratan tersebut.

Gbr.4 Perlengkapan kerja buatan sendiri

Selama proses shot peening, proyektil didorong ke permukaan material dengan energi kinetik tertentu, membentuk aliran yang teratur di bawah tekanan udara tertentu. Kecepatan dan kekuatan tumbukan proyektil ditentukan oleh tekanan udara, sedangkan tingkat deformasi plastis material ditentukan oleh kekuatan shot peening.

Kurva saturasi digambar dan titik saturasi ditentukan melalui verifikasi benda uji ALMEN, yang memungkinkan penentuan kekuatan shot peening yang sesuai. Ketika menentukan tekanan aliran udara, disarankan untuk menggunakan tekanan yang lebih rendah untuk mengurangi keausan pada permukaan material.

Laju aliran proyektil, yaitu jumlah proyektil yang dikeluarkan per satuan waktu, terkait dengan tekanan aliran udara. Tekanan aliran udara yang rendah, seharusnya sesuai dengan laju aliran yang lebih rendah. Dalam kasus ini, tekanan aliran udara 0,5×105Pa dipilih, menghasilkan laju aliran proyektil 3kg/menit.

Dengan menyesuaikan kecepatan gerakan naik dan turun pistol semprot, kekuatan bidikan yang berbeda-beda dapat dicapai. Dengan kecepatan gerakan pistol semprot yang disesuaikan ke 300mm/menit, 600mm/menit, dan 900mm/menit, diperoleh komponen dengan kekuatan bidikan masing-masing 0,35 mm (A), 0,31 mm (A), dan 0,27 mm (A).

Waktu shot peening ditentukan oleh waktu saturasi benda uji ALMEN. Namun, waktu yang diperlukan untuk mencapai cakupan 100% pada permukaan komponen dapat digunakan sebagai referensi berdasarkan waktu saturasi benda uji.

Persamaan Avrami, yang didasarkan pada statistik acak untuk cakupan rata-rata, mengasumsikan bahwa kecepatan kedatangan partikel konsisten. Persamaannya adalah sebagai berikut:

Dalam rumus,

Menurut persamaan Avrami, tingkat cakupan mendekati 100% tetapi secara teoritis tidak mungkin mencapai 100%. Waktu yang diperlukan untuk mencapai cakupan 10% akhir adalah 1,5 kali lebih besar daripada waktu yang diperlukan untuk cakupan 90% awal. Waktu shot peening yang diperlukan untuk mencapai cakupan 1% terakhir akan mencapai sekitar 20% dari total waktu, dan waktu yang diperlukan untuk cakupan 2% terakhir akan hampir 40% dari total waktu. Dalam kasus cakupan 99%, 85% dari posisi terkena setidaknya dua kali dan 50% terkena lima kali atau lebih.

Biasanya, jika tingkat cakupan mencapai 98%, ini dianggap sama dengan cakupan 100%. Namun demikian, mencapai cakupan 100% dapat mengakibatkan shot peening yang berlebihan. Mengontrol tingkat cakupan pada 98% akan secara signifikan mengurangi waktu shot peening.

Persamaan Avrami menyatakan bahwa jari-jari lubang sama dengan jari-jari proyektil dan kecepatan rata-rata pembentukan lubang kira-kira sama dengan kecepatan jet. Waktu yang diperlukan untuk mencapai cakupan 100% adalah 20 menit.

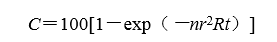

Cakupan permukaan diukur dengan menggunakan metode fluoresensi. Sebelum melakukan shot peening, lapisan zat fluoresen dioleskan ke permukaan komponen, dan disinari di bawah cahaya hitam untuk memastikan cakupan yang sempurna. Kemudian, bagian-bagiannya dipoles. Setelah shot peening, bagian tersebut disinari lagi di bawah cahaya hitam, dan jika tidak ada atau hanya sedikit fluoresensi, cakupannya dianggap 100%. Proses spesifik diilustrasikan dalam Gambar 5.

(a) Efek lapisan fluoresen pada permukaan komponen

(b) Bagian sebelum pemotretan peening

(c) Efek bagian setelah bidikan peledakan

Gambar 5 Proses pengujian cakupan dengan metode fluoresensi.

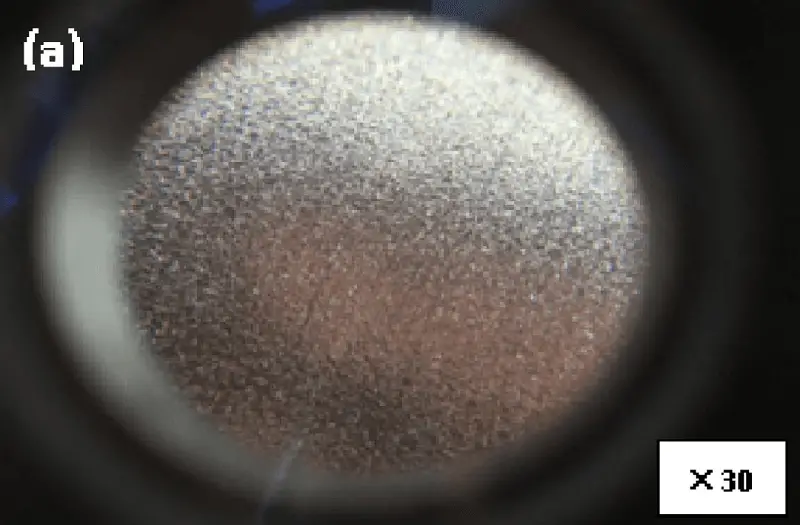

Setelah memilih satu bagian, topografi permukaannya setelah peledakan diperiksa lebih lanjut seperti yang ditunjukkan pada Gambar 6. Gambar 6a dan 6b menunjukkan bahwa kawah pelet terdistribusi secara merata di seluruh permukaan komponen, yang mengindikasikan bahwa tidak ada permukaan yang terlewatkan, konsisten dengan hasil uji cakupan fluoresensi. Setelah pembesaran, seperti yang ditunjukkan pada Gambar 6c, tidak ada retakan di permukaan dan lapisan yang lebih padat dan diperkuat terbentuk.

(a)

(b)

(c)

Gbr. 6 Morfologi permukaan setelah bidikan peening laras aluminium

Stylus berlian dengan radius kelengkungan ujung sekitar 2μm digunakan untuk mengukur kekasaran permukaan. Gerakan naik-turun stylus dikonversi ke dalam sinyal listrik oleh sensor panjang listrik. Setelah penguatan, penyaringan, dan penghitungan, nilai kekasaran permukaan ditampilkan pada meteran dan dievaluasi dengan menggunakan nilai Ra.

Kekasaran permukaan paduan aluminium 2A14 diuji dengan menggunakan pengukur kekasaran, dan kekasaran sebelum dan sesudah shot peening diukur, seperti ditunjukkan pada Tabel 2. Ketika nilai kekasaran permukaan bagian yang tidak ditembak rendah, nilai tersebut mulai meningkat setelah ditembak. Hal ini karena kekerasan permukaan bagian tersebut tidak terlalu tinggi, permukaannya relatif seragam, dan energi tumbukan yang dihasilkan oleh proyektil tidak merata, sehingga menyebabkan terbentuknya lubang yang lebih besar pada permukaan yang relatif rata, yang menyebabkan peningkatan nilai kekasaran permukaan.

Namun demikian, apabila nilai kekasaran permukaan bagian bidikan yang dipoles tinggi, maka, permukaannya sudah tidak homogen dan tidak rata. Kecepatan proyektil yang seragam menyebabkan deformasi plastis pada permukaan, yang sesungguhnya meratakan permukaan yang kasar dan tidak rata.

Tabel 2 Pengaruh proses shot peening pada kekasaran permukaan paduan aluminium

| Nilai kekasaran permukaan sebelum pemotretan peening Ra / μm | 0.35 | 1.47 | 2.60 | 6.70 |

|---|---|---|---|---|

| Nilai kekasaran permukaan setelah bidikan peening Ra/μm [Kekuatan bidikan peening 0,35mm (A)] | 2.20 | 2.60 | 3.30 | 5.67 |

| Nilai kekasaran permukaan sebelum pemotretan peening Ra / μm | 0.55 | 1.78 | 2.20 | 6.60 |

| Nilai kekasaran permukaan setelah bidikan peening Ra/μm [Kekuatan bidikan peening 0,31mm (A)] | 1.96 | 2.10 | 2.80 | 4.96 |

| Nilai kekasaran permukaan sebelum pemotretan peening Ra / μm | 0.35 | 1.75 | 2.30 | 7.00 |

| Nilai kekasaran permukaan setelah bidikan peening Ra/μm [Kekuatan bidikan peening 0,27mm (A)] | 1.65 | 1.85 | 2.50 | 4.85 |

Tabel 2 menunjukkan bahwa, di bawah kekuatan shot peening yang berbeda-beda, semakin besar kekuatan yang dihasilkan oleh permukaan, semakin besar pula dampaknya pada permukaan yang kekuatannya relatif rendah. Namun demikian, tren keseluruhan dampak pada kekasaran permukaan adalah konsisten.

Dampak aktual bidikan pada permukaan komponen, terutama bergantung pada transmisi energi proyektil ke permukaan, yang terutama ditentukan oleh massa dan kecepatan proyektil.

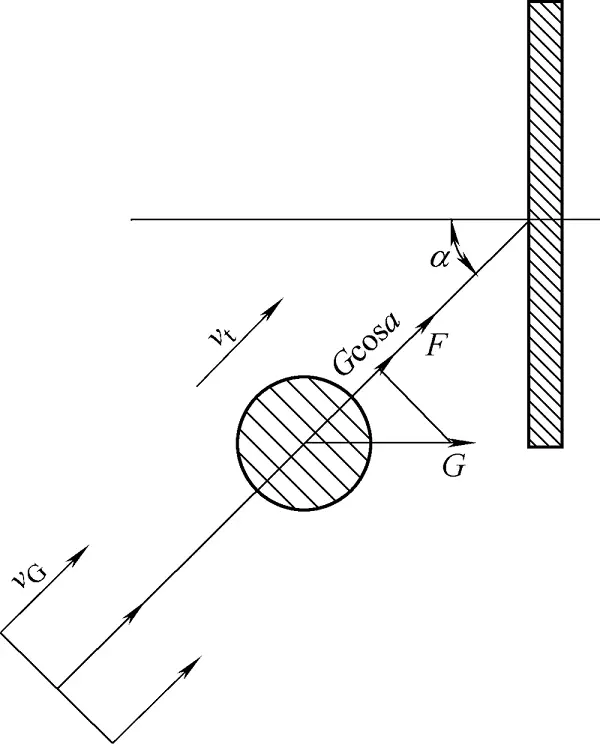

Gambar 7 menunjukkan diagram skematik gaya dan arah percepatan partikel proyektil.

Gambar 7 Gaya dan arah percepatan partikel proyektil

Menurut hukum kedua Newton, persamaan diferensial proyektil dapat digambarkan sebagai:

F adalah gaya hambat yang diterima oleh partikel proyektil, yang dapat dinyatakan sebagai

Dalam rumus,

Persamaan diferensial partikel proyektil:

Dalam rumus,

Menurut rumus termodinamika:

Dalam rumus,

Massa proyektil dapat diabaikan, dan persamaan diferensial akhir untuk pergerakan proyektil adalah:

Di mana c adalah konstanta integral, ketika kondisi batas t=0 dan kecepatan proyektil v=0, c=1/vGJadi.

Dari rumus yang diturunkan di atas, dapat disimpulkan bahwa dampak berbagai parameter proses shot peening pada performa permukaan dapat dikaitkan dengan:

(1) Ada permukaan tertentu yang tidak dapat disemprot, yang menunjukkan bahwa cakupan permukaannya bagus dan bebas dari retakan, membentuk lapisan penguatan yang relatif padat.

(2) Kekuatan bidikan dari jenis proyektil yang sama, dapat mengubah kekasaran permukaan bagian dalam kisaran tertentu. Sebagai contoh:

(3) Pengaruh berbagai parameter proses shot peening pada performa lapisan permukaan diturunkan dari persamaan diferensial partikel proyektil, dan dapat dikaitkan dengan:

Semakin kuat proses shot peening, semakin besar dampaknya pada permukaan dibandingkan dengan proses yang lebih lemah, tetapi tren keseluruhan dampak pada kekasaran permukaan tetap tidak berubah.