Memilih pelapis yang tepat untuk alat potong Anda dapat secara signifikan meningkatkan kinerja dan umur panjangnya. Namun dengan berbagai pilihan yang tersedia, bagaimana Anda memutuskannya? Artikel ini membahas berbagai jenis pelapis perkakas, seperti PVD dan CVD, yang menjelaskan sifat dan manfaatnya yang unik. Anda akan mempelajari bagaimana pelapisan yang tepat dapat meningkatkan kekerasan pahat, ketahanan oksidasi, dan kualitas permukaan, yang pada akhirnya dapat mengurangi biaya dan meningkatkan efisiensi dalam proses pemesinan Anda.

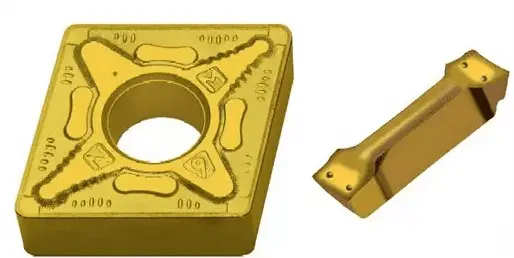

Teknologi Pelapisan Permukaan Alat adalah metode modifikasi permukaan yang dikembangkan untuk memenuhi permintaan pasar. Sejak diperkenalkan pada tahun 1960-an, teknologi ini telah digunakan secara luas dalam logam alat pemotong produksi. Munculnya teknologi pemrosesan pemotongan berkecepatan tinggi telah mengarah pada pengembangan dan penerapan teknologi pelapisan yang cepat, sehingga menjadikannya aspek yang krusial dalam pembuatan alat potong berkecepatan tinggi.

Teknologi ini melibatkan pembentukan lapisan tipis pada permukaan alat melalui metode kimia atau fisika, sehingga menghasilkan kinerja pemotongan komprehensif yang sangat baik yang memenuhi persyaratan pemotongan kecepatan tinggi.

Secara ringkas, teknologi pelapisan permukaan alat potong memiliki karakteristik sebagai berikut:

Penggunaan alat potong yang dilapisi menawarkan beberapa manfaat, termasuk:

Memadai perawatan permukaan dari alat potong melingkar kecil dapat meningkatkan usia pakai alat, waktu siklus pemrosesan yang lebih pendek, dan peningkatan kualitas permukaan yang diproses.

Namun, memilih pelapis alat yang tepat untuk memenuhi kebutuhan pemrosesan yang spesifik dapat menjadi tugas yang rumit dan memakan waktu. Setiap pelapis memiliki kelebihan dan kekurangan yang unik dalam pemotongan. Menggunakan pelapis yang tidak tepat dapat mengakibatkan umur pahat yang lebih pendek dibandingkan dengan pahat yang tidak dilapisi dan bahkan menimbulkan masalah tambahan.

Ada banyak jenis pelapis alat yang tersedia di pasaran, termasuk pelapis PVD, pelapis CVD, dan pelapis komposit yang bergantian antara PVD dan CVD. Pelapis ini dapat dengan mudah diperoleh dari produsen perkakas atau pemasok pelapis.

Artikel ini akan memberikan gambaran umum tentang sifat-sifat umum pelapis pahat dan menyoroti beberapa opsi pelapisan PVD dan CVD yang umum. Karakteristik dari setiap pelapis memainkan peran penting dalam menentukan pelapis mana yang paling cocok untuk pemotongan.

TiN adalah lapisan PVD yang umum digunakan yang dapat meningkatkan kekerasan pahat dan memiliki ketahanan suhu tinggi terhadap oksidasi. Lapisan ini digunakan dalam kecepatan tinggi pemotongan baja alat atau alat pembentuk untuk mencapai hasil pemrosesan yang optimal.

Lapisan CrN sangat dicari karena sifat anti-adhesi yang sangat baik, menjadikannya lapisan yang lebih disukai untuk proses yang sering menghasilkan built-up edge. Setelah diaplikasikan, lapisan yang hampir tidak terlihat ini secara signifikan meningkatkan kinerja pemrosesan perkakas baja berkecepatan tinggi, perkakas karbida, dan perkakas pembentuk.

Lapisan berlian CVD adalah pilihan terbaik untuk alat potong yang digunakan dalam pemrosesan bahan logam non-besi. Ini memberikan kinerja yang sangat baik saat memotong grafit, komposit matriks logam (MMC), paduan aluminium silikon tinggi, dan bahan yang sangat abrasif lainnya.

Harap diperhatikan bahwa perkakas yang dilapisi berlian murni tidak dapat digunakan untuk memproses komponen baja karena panas pemotongan yang tinggi yang dihasilkan selama pemrosesan menyebabkan reaksi kimia yang merusak lapisan adhesi antara lapisan dan perkakas.

Bacaan terkait: Logam Besi vs Logam Non-Besi

Pelapis yang cocok untuk penggilingan keras, penyadapan, dan pengeboran yang unik dan memiliki aplikasi spesifik masing-masing. Selain itu, pelapis multi-lapisan juga dapat digunakan, yang terdiri dari pelapis lain yang disematkan di antara lapisan permukaan dan dasar pahat, yang menghasilkan masa pakai pahat yang lebih lama.

Penambahan elemen karbon pada lapisan TiCN meningkatkan kekerasan pahat dan memberikan pelumasan permukaan yang lebih baik. Lapisan ini ideal untuk perkakas baja berkecepatan tinggi.

Lapisan alumina yang terbentuk pada lapisan TiAlN/AlTiN secara signifikan meningkatkan masa pakai pemesinan suhu tinggi pada alat. Lapisan ini cocok untuk alat karbida yang terutama digunakan untuk pemotongan kering atau semi-kering.

Rasio aluminium terhadap titanium dalam lapisan menentukan kekerasan permukaan lapisan, dengan lapisan AlTiN memberikan kekerasan permukaan yang lebih tinggi daripada lapisan TiAlN. Hasilnya, ini adalah opsi yang layak di bidang pemesinan kecepatan tinggi.

Kekerasan permukaan yang tinggi adalah metode yang dapat diandalkan untuk meningkatkan umur perkakas. Secara umum, semakin keras material atau permukaannya, semakin lama alat tersebut akan bertahan. Pelapis titanium karbida nitrida (TiCN) memiliki kekerasan yang lebih tinggi daripada pelapis titanium nitrida (TiN). Kekerasan lapisan TiCN meningkat sebesar 33% karena peningkatan kandungan karbondengan kisaran kekerasan sekitar HV3000-4000 (bervariasi, tergantung produsennya).

Pelapisan berlian CVD dengan kekerasan permukaan hingga HV9000 telah menjadi lebih lazim dalam aplikasi perkakas, sehingga menghasilkan peningkatan usia pakai perkakas 10-20 kali lipat dibandingkan dengan perkakas yang dilapisi PVD. Kekerasan dan kecepatan potong yang tinggi dari lapisan berlian, yang bisa 2 hingga 3 kali lebih besar daripada alat yang tidak dilapisi, menjadikannya pilihan yang sangat baik untuk memotong material non-besi.

Suhu oksidasi mengacu ke suhu di mana lapisan mulai rusak. Semakin tinggi suhu oksidasi, semakin baik untuk pemotongan pada suhu tinggi.

Meskipun lapisan TiAlN mungkin memiliki kekerasan yang lebih rendah pada suhu kamar dibandingkan dengan lapisan TiCN, namun jauh lebih efektif dalam pemrosesan suhu tinggi. Alasannya adalah, lapisan alumina dapat terbentuk di antara alat dan chip, yang memindahkan panas dari alat ke benda kerja atau chip, sehingga mempertahankan kekerasan lapisan TiAlN pada suhu tinggi.

Perkakas karbida umumnya memotong lebih cepat daripada perkakas HSS, menjadikan TiAlN sebagai pelapis yang lebih disukai untuk perkakas karbida. Bor karbida dan end mill biasanya menggunakan lapisan PVD-TiAlN.

Ketahanan abrasi mengacu pada kemampuan lapisan untuk menahan keausan. Meskipun beberapa bahan benda kerja mungkin tidak keras secara alami, elemen yang ditambahkan selama pembuatan dan metode pemrosesan dapat menyebabkan ujung tombak pahat pecah atau tumpul.

Koefisien gesekan yang tinggi menghasilkan panas pemotongan yang meningkat, memperpendek atau mengorbankan masa pakai lapisan, sedangkan koefisien gesekan yang lebih rendah secara signifikan memperpanjang masa pakai pahat.

Permukaan yang dilapisi dengan permukaan yang halus, halus, atau bertekstur teratur mengurangi panas pemotongan karena memungkinkan serpihan meluncur dengan cepat menjauh dari permukaan depan cutter, sehingga mengurangi panas yang dihasilkan. Perkakas yang dilapisi dengan pelumasan permukaan yang lebih baik juga dapat dikerjakan dengan kecepatan potong yang lebih tinggi dibandingkan dengan perkakas yang tidak dilapisi, yang selanjutnya mencegah pengelasan suhu tinggi pada material benda kerja.

Sifat anti-adhesi dari lapisan mencegah atau mengurangi reaksi kimia antara alat dan material yang sedang diproses dan mencegah pengendapan material benda kerja pada alat.

Selama pemesinan logam non-besi (seperti aluminium dan kuningan), built-up edge (BUE) sering terjadi pada pahat, yang menyebabkan pahat terkelupas atau benda kerja yang terlalu besar. Setelah material mulai melekat pada pahat, daya rekatnya akan terus meluas. Sebagai contoh, ketika memproses benda kerja aluminium dengan tap pembentuk, aluminium yang melekat pada tap setelah setiap lubang diproses akan bertambah, yang pada akhirnya menyebabkan diameter tap menjadi terlalu besar dan menghasilkan benda kerja di luar batas toleransi yang harus dibuang.

Lapisan dengan sifat anti-adhesi yang baik dapat efektif bahkan dalam situasi di mana performa pendingin buruk atau konsentrasinya tidak mencukupi.

Efektivitas biaya aplikasi pelapisan dalam pemesinan logam dipengaruhi oleh banyak faktor, tetapi setiap skenario pemrosesan tertentu biasanya mempersempit opsi pelapisan yang layak menjadi beberapa pilihan. Pemilihan pelapis yang tepat dan sifat-sifatnya yang bijaksana dapat secara signifikan meningkatkan kemampuan proses dan kinerja alat, sementara pilihan yang tidak sesuai dapat menghasilkan peningkatan yang dapat diabaikan atau bahkan efek yang merugikan.

Efektivitas pelapisan pahat sangat terkait dengan parameter pemotongan seperti kedalaman potong, kecepatan potong, dan strategi pendingin. Faktor-faktor ini berinteraksi dengan sifat-sifat pelapis untuk menentukan umur pahat secara keseluruhan dan efisiensi pemesinan. Sebagai contoh, pemotongan berkecepatan tinggi dapat memperoleh manfaat lebih banyak dari pelapis penghalang termal, sementara material abrasif mungkin memerlukan pelapis dengan ketahanan aus yang unggul.

Untuk memastikan pelapisan yang optimal untuk aplikasi tertentu, pengujian empiris melalui uji coba pemesinan terkontrol tetap menjadi metode yang paling andal. Pendekatan ini memungkinkan perbandingan langsung kinerja pelapisan di bawah kondisi operasi aktual, dengan memperhitungkan interaksi spesifik material dan variabel proses.

Pemasok pelapis terus berinovasi untuk mengembangkan pelapis canggih yang menawarkan peningkatan ketahanan terhadap panas, gesekan, dan keausan. Pelapis modern dapat menggabungkan struktur multi-lapisan, nanokomposit, atau sifat adaptif untuk memenuhi tuntutan pemesinan berkinerja tinggi yang terus berkembang. Berkolaborasi secara erat dengan produsen pelapis dan perkakas sangat penting untuk mengevaluasi dan mengimplementasikan pelapis perkakas yang canggih. Kemitraan ini dapat memberikan akses ke perkembangan terbaru dalam teknologi pelapisan, seperti:

-Akhir-