Elegir el recubrimiento adecuado para sus herramientas de corte puede mejorar significativamente su rendimiento y longevidad. Pero con las diversas opciones disponibles, ¿cómo decidirse? Este artículo profundiza en los distintos tipos de recubrimientos para herramientas, como el PVD y el CVD, y explica sus propiedades y ventajas exclusivas. Aprenderá cómo el recubrimiento adecuado puede mejorar la dureza de la herramienta, la resistencia a la oxidación y la calidad de la superficie, reduciendo en última instancia los costes y aumentando la eficacia de sus procesos de mecanizado.

La tecnología de recubrimiento de superficies de herramientas es un método de modificación de superficies desarrollado para satisfacer las demandas del mercado. Desde su introducción en la década de 1960, se ha utilizado ampliamente en la industria metalúrgica. herramienta de corte producción. La llegada de la tecnología de procesamiento de corte de alta velocidad ha llevado a un rápido desarrollo y aplicación de la tecnología de recubrimiento, convirtiéndola en un aspecto crucial de la fabricación de herramientas de corte de alta velocidad.

La tecnología consiste en formar una fina película en la superficie de la herramienta mediante métodos químicos o físicos, lo que da como resultado un excelente rendimiento de corte integral que cumple los requisitos del corte de alta velocidad.

En resumen, la tecnología de recubrimiento de superficies de herramientas de corte presenta las siguientes características:

El uso de herramientas de corte revestidas ofrece varias ventajas, entre ellas:

Adecuado tratamiento superficial de herramientas circulares pequeñas puede aumentar la vida útil de la herramienta, reducir el tiempo del ciclo de procesamiento y mejorar la calidad de las superficies procesadas.

Sin embargo, elegir el recubrimiento de herramientas adecuado para satisfacer las necesidades específicas de procesamiento puede ser una tarea complicada y laboriosa. Cada recubrimiento tiene sus propias ventajas e inconvenientes en el corte. El uso de un recubrimiento inadecuado puede acortar la vida útil de la herramienta en comparación con las herramientas sin recubrimiento e incluso crear problemas adicionales.

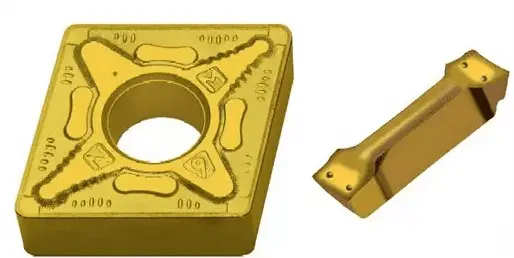

Existen numerosos tipos de recubrimientos para herramientas disponibles en el mercado, incluidos los recubrimientos PVD, los recubrimientos CVD y los recubrimientos compuestos que alternan entre PVD y CVD. Estos recubrimientos pueden obtenerse fácilmente de fabricantes de herramientas o proveedores de recubrimientos.

Este artículo ofrece una visión general de las propiedades comunes de los recubrimientos para herramientas y destaca algunas opciones comunes de recubrimiento PVD y CVD. Las características de cada recubrimiento desempeñan un papel crucial a la hora de determinar qué recubrimiento es el más adecuado para el corte.

El TiN es un revestimiento de PVD de uso común que puede mejorar la dureza de las herramientas y tiene una resistencia a la oxidación a altas temperaturas. Este recubrimiento se utiliza en corte de acero o herramientas de conformado para lograr unos resultados de procesamiento óptimos.

El revestimiento CrN es muy apreciado por sus excelentes propiedades antiadherentes, lo que lo convierte en el revestimiento preferido para procesos que suelen dar lugar a la formación de bordes. Una vez aplicado, este revestimiento casi invisible mejora significativamente el rendimiento del mecanizado de herramientas de acero rápido, herramientas de metal duro y herramientas de conformado.

El recubrimiento de diamante CVD es la mejor opción para las herramientas de corte utilizadas en el procesamiento de materiales metálicos no férreos. Proporciona un excelente rendimiento al cortar grafito, compuestos de matriz metálica (MMC), aleaciones de aluminio con alto contenido en silicio y otros materiales altamente abrasivos.

Tenga en cuenta que las herramientas con recubrimiento de diamante puro no pueden utilizarse para procesar piezas de acero, ya que el elevado calor de corte generado durante el procesamiento provoca una reacción química que daña la capa de adherencia entre el recubrimiento y la herramienta.

Lectura relacionada: Metales ferrosos y no ferrosos

Recubrimientos adecuados para fresado duro, roscado y perforación son únicos y tienen sus respectivas aplicaciones específicas. Además, también pueden utilizarse revestimientos multicapa, que consisten en otros revestimientos incrustados entre la capa superficial y la base de la herramienta, lo que se traduce en una mayor vida útil de la herramienta.

La adición de elementos de carbono en el recubrimiento de TiCN aumenta la dureza de la herramienta y mejora la lubricidad de la superficie. Este recubrimiento es ideal para herramientas de acero rápido.

La capa de alúmina formada en el recubrimiento TiAlN / AlTiN mejora significativamente la vida de mecanizado a alta temperatura de la herramienta. Este recubrimiento es adecuado para herramientas de metal duro utilizadas principalmente para corte en seco o semiseco.

La proporción de aluminio y titanio en el recubrimiento determina la dureza de la superficie del recubrimiento, y los recubrimientos de AlTiN proporcionan una dureza superficial superior a la de los recubrimientos de TiAlN. Como resultado, es una opción viable en el campo del mecanizado de alta velocidad.

Una elevada dureza superficial es un método fiable para mejorar la vida útil de la herramienta. En general, cuanto más duro sea el material o la superficie, más durará la herramienta. Los recubrimientos de nitruro de carburo de titanio (TiCN) tienen una mayor dureza que los recubrimientos de nitruro de titanio (TiN). La dureza de los recubrimientos de TiCN aumenta con 33% debido al aumento de contenido en carbonocon una dureza aproximada de HV3000-4000 (variable según el fabricante).

Los recubrimientos de diamante CVD con una dureza superficial de hasta HV9000 son cada vez más frecuentes en aplicaciones de herramientas, lo que supone un aumento de la vida útil de la herramienta de 10 a 20 veces en comparación con las herramientas recubiertas de PVD. La elevada dureza y velocidad de corte de los recubrimientos de diamante, que pueden ser de 2 a 3 veces superiores a las de las herramientas sin recubrimiento, los convierten en una opción excelente para el corte de materiales no ferrosos.

La temperatura de oxidación se refiere a la temperatura a la que el revestimiento empieza a descomponerse. Cuanto mayor sea la temperatura de oxidación, mejor será para cortar a altas temperaturas.

Aunque los revestimientos de TiAlN pueden tener una dureza inferior a temperatura ambiente en comparación con los revestimientos de TiCN, es mucho más eficaz en el procesamiento a alta temperatura. La razón es que puede formarse una capa de alúmina entre la herramienta y la viruta, que transfiere calor de la herramienta a la pieza o viruta, conservando así la dureza del revestimiento de TiAlN a altas temperaturas.

Las herramientas de metal duro suelen cortar más rápido que las de HSS, por lo que el TiAlN es el recubrimiento preferido para las herramientas de metal duro. Las brocas y fresas de metal duro suelen utilizar revestimientos de PVD-TiAlN.

La resistencia a la abrasión se refiere a la capacidad de un revestimiento para soportar el desgaste. Aunque algunos materiales de las piezas de trabajo pueden no ser duros por naturaleza, los elementos añadidos durante la fabricación y el método de procesamiento pueden hacer que el filo de la herramienta se astille o se desafile.

Los coeficientes de fricción elevados generan un mayor calor de corte, lo que acorta o compromete la vida útil del recubrimiento, mientras que los coeficientes de fricción más bajos prolongan considerablemente la vida útil de la herramienta.

Una superficie revestida fina, lisa o de textura regular reduce el calor de corte, ya que permite que las virutas se deslicen rápidamente lejos de la cara frontal de la fresa, disminuyendo así la generación de calor. Las herramientas revestidas con una lubricación superficial mejorada también pueden mecanizarse a velocidades de corte superiores en comparación con las herramientas no revestidas, lo que evita aún más la soldadura a alta temperatura del material de la pieza.

La propiedad antiadherente del revestimiento impide o reduce la reacción química entre la herramienta y el material que se está procesando y evita la deposición de material de la pieza de trabajo en la herramienta.

Durante el mecanizado de metales no férreos (como el aluminio y el latón), a menudo se producen bordes acumulados (BUE) en la herramienta, lo que provoca el astillado de ésta o el sobredimensionamiento de las piezas. Una vez que el material comienza a adherirse a la herramienta, la adherencia continuará expandiéndose. Por ejemplo, al procesar piezas de aluminio con machos de roscar, el aluminio que se adhiere a los machos de roscar después de procesar cada orificio aumentará, provocando finalmente que el diámetro del macho de roscar sea demasiado grande y dando lugar a piezas de trabajo fuera de tolerancia que deben desecharse.

El revestimiento con buenas propiedades antiadherentes puede ser eficaz incluso en situaciones en las que el rendimiento del refrigerante es deficiente o la concentración es insuficiente.

La rentabilidad de las aplicaciones de revestimiento puede depender de varios factores, pero para cada aplicación de procesado específica suele haber sólo unas pocas opciones de revestimiento viables. Elegir el revestimiento correcto y sus propiedades puede marcar una diferencia significativa en la procesabilidad, mientras que una elección incorrecta puede suponer una mejora mínima.

La profundidad de corte, la velocidad y el refrigerante utilizados pueden influir en la eficacia del revestimiento de la herramienta. Para determinar el mejor revestimiento para una aplicación concreta, el método más eficaz suele ser el corte de prueba.

Los proveedores de recubrimientos desarrollan constantemente nuevos recubrimientos para mejorar la resistencia al calor, la fricción y el desgaste. Es beneficioso trabajar con fabricantes de recubrimientos (herramientas) para evaluar los últimos y más avanzados recubrimientos de herramientas para aplicaciones de mecanizado.

-Fin-