Pernahkah Anda bertanya-tanya tentang dunia kekerasan logam yang memukau? Dalam artikel blog ini, kita akan menyelami konsep dan metode yang menarik di balik pengukuran dan peningkatan kekerasan berbagai jenis logam. Sebagai seorang insinyur mesin yang berpengalaman, saya akan membagikan wawasan dan pengetahuan saya untuk membantu Anda lebih memahami aspek penting dari ilmu material ini. Bersiaplah untuk mengungkap rahasia kekerasan logam dan temukan bagaimana hal itu berdampak pada kehidupan kita sehari-hari!

Skala Kekerasan Mohs, yang diciptakan oleh Friedrich Mohs pada tahun 1812, adalah cara sederhana untuk mengukur seberapa mudah mineral dapat menggores satu sama lain. Skala ordinal kualitatif ini mengurutkan mineral dari 1 hingga 10, dengan setiap angka mewakili kemampuan mineral untuk menggores mineral di bawahnya dan digores oleh mineral di atasnya. Skala ini dimulai dari bedak, mineral yang paling lembut di angka 1, hingga berlian, yang paling keras di angka 10.

Skala Mohs pada awalnya dikembangkan untuk membantu para ahli geologi dalam mengidentifikasi mineral di lapangan. Skala ini menyediakan metode yang mudah dan efektif untuk mengklasifikasikan mineral berdasarkan kekerasan goresannya, yang ditentukan dengan mengamati apakah mineral dapat menggores material lain atau tergores olehnya. Hal ini menjadikan timbangan ini sebagai alat yang praktis bagi para ahli geologi dan mineralogi.

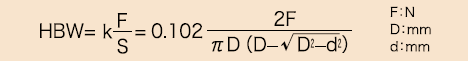

Uji Kekerasan Rockwell mengukur seberapa keras logam dan bahan lainnya dengan menekan indentor ke dalamnya dan mengukur lekukannya.

Timbangan Rockwell yang berbeda menggunakan indentor dan beban yang berbeda, seperti HRA untuk baja tipis, HRB untuk logam yang lebih lunak, dan HRC untuk material yang lebih keras.

Metode ini cepat dan mudah, hanya memerlukan persiapan sampel yang minimal dan cocok untuk berbagai macam bahan. Namun demikian, metode ini kurang tepat untuk bahan yang sangat tipis atau pelapis permukaan dan mungkin tidak cocok untuk bahan dengan kekerasan yang tidak seragam.

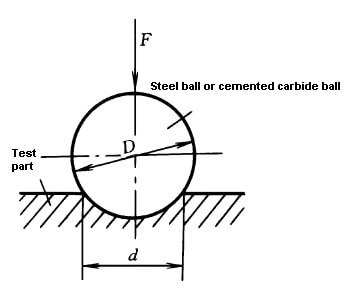

Uji Kekerasan Brinell menggunakan indentor bola keras untuk menekan material dan mengukur diameter lekukan untuk menghitung kekerasan.

Pengujian ini melibatkan penekanan bola tungsten karbida ke dalam material di bawah beban tertentu selama periode tertentu. Diameter lekukan diukur dan digunakan untuk menghitung Angka Kekerasan Brinell (BHN).

Pengujian ini sangat bagus untuk komponen besar dan bahan kasar, tetapi tidak cocok untuk bahan yang sangat keras atau tipis.

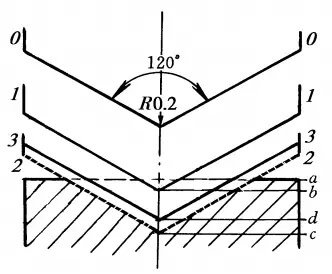

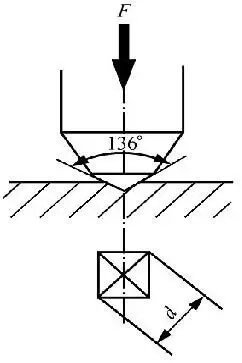

Uji Kekerasan Vickers menggunakan indentor piramida berlian untuk mengukur kekerasan berbagai bahan, termasuk logam dan keramik.

Uji Vickers melibatkan penekanan indentor piramida berlian dengan dasar persegi ke dalam material di bawah beban tertentu. Diagonal lekukan yang dihasilkan diukur untuk menghitung Angka Kekerasan Vickers (Vickers Hardness Number, VHN).

Tes ini sangat tepat dan berfungsi untuk semua bahan, tetapi bisa jadi lebih lambat dan lebih mahal.

The Kekerasan Mohs adalah standar untuk merepresentasikan kekerasan mineral, pertama kali diusulkan pada tahun 1822 oleh ahli mineralogi Jerman, Frederich Mohs. Ini adalah standar yang digunakan dalam mineralogi atau gemologi. Kekerasan Mohs ditentukan dengan menggunakan jarum piramida berlian untuk menggores permukaan mineral yang diuji dan mengukur kedalaman goresan. Kedalaman goresan ini adalah kekerasan Mohs, yang diwakili oleh simbol HM. Simbol ini juga digunakan untuk menunjukkan kekerasan material lainnya.

Kedalaman goresan yang diukur dibagi menjadi sepuluh tingkat untuk mewakili kekerasan (metode goresan): talk 1 (kekerasan terkecil), gipsum 2, kalsit 3, fluorit 4, apatit 5, ortoklas (feldspar) 6, kuarsa 7, topas 8, korundum 9, intan 10. Kekerasan mineral yang diuji ditentukan dengan membandingkan goresan dengan mineral standar dalam penguji kekerasan Mohs. Meskipun pengukuran metode ini kasar, namun metode ini nyaman dan praktis. Metode ini sering digunakan untuk mengukur kekerasan mineral alami.

Nilai kekerasan bukanlah nilai kekerasan absolut, tetapi nilai yang direpresentasikan dalam urutan kekerasan.

Saat mengaplikasikannya, bandingkan kekerasannya dengan menggores. Contohnya, jika mineral dapat menggores kalsit tetapi tidak dapat menggores fluorit, maka kekerasan Mohs-nya adalah 3 hingga 4, dan yang lainnya disimpulkan. Kekerasan Mohs hanyalah kekerasan relatif, yang kasar. Kekerasan bedak adalah 1, berlian adalah 10, dan korundum adalah 9, tetapi kekerasan absolut yang diukur oleh penguji kekerasan mikro adalah 4192 kali lipat dari bedak untuk berlian, dan 442 kali lipat dari bedak untuk korundum. Kekerasan Mohs mudah digunakan dan sering digunakan dalam operasi lapangan. Misalnya, kekerasan kuku sekitar 2,5, koin tembaga 3,5-4, pisau baja 5,5, dan kaca 6,5.

Selain daftar asli 1 hingga 10 jenis mineral, nilai kekerasan logam yang umum dicantumkan di sini sebagai referensi.

| Logam | Elemen | Kekerasan (Mohs) |

| Karbon (berlian) | C | 10 |

| Boron | B | 9.3 |

| Titanium Karbida | Ti + C | 9 |

| Tungsten Karbida | W + C | 9 |

| Kromium | Cr | 8.5 |

| Tungsten | W | 7.5 |

| Vanadium | V | 7 |

| Rhenium | Kembali | 7 |

| Osmium | Os | 7 |

| Silikon | Si | 6.5 |

| Ruthenium | Ru | 6.5 |

| Tantalum | Ta | 6.5 |

| Iridium | Ir | 6.5 |

| Titanium | Ti | 6 |

| Mangan | Mn | 6 |

| Germanium | Ge | 6 |

| Niobium | Nb | 6 |

| Rhodium | Rh | 6 |

| Uranium | U | 6 |

| Berilium | Jadilah | 6 |

| Molibdenum | Mo | 5.5 |

| Hafnium | Hf | 5.5 |

| Kobalt | Co | 5 |

| Zirkonium | Zr | 5 |

| Paladium | Pd | 4.75 |

| Emas Putih | Au + Ni + Pd | 4 |

| Baja | Fe + C | 4 |

| Besi | Fe | 4 |

| Nikel | Ni | 4 |

| Arsenik | Sebagai | 3.5 |

| Platinum | Pt | 3.5 |

| Kuningan | Cu + Zn | 3 |

| Perunggu | Cu + Sn | 3 |

| Tembaga | Cu | 3 |

| Antimon | Sb | 3 |

| Thorium | Th | 3 |

| Aluminium | Al | 2.75 |

| Magnesium | Mg | 2.5 |

| Seng | Zn | 2.5 |

| Perak | Ag | 2.5 |

| Lanthanum | La | 2.5 |

| Cerium | Ce | 2.5 |

| Emas | Au | 2.5 |

| Tellurium | Te | 2.25 |

| Bismut | Bi | 2.25 |

| Kadmium | Cd | 2 |

| Kalsium | Ca | 1.75 |

| Galium | Ga | 1.5 |

| Strontium | Sr | 1.5 |

| Timah | Sn | 1.5 |

| Merkuri | Hg | 1.5 |

| Memimpin | Pb | 1.5 |

| Barium | Ba | 1.25 |

| Indium | Dalam | 1.2 |

| Thallium | Ti | 1.2 |

| Lithium | Li | 1.2 |

| Sodium | Na | 0.5 |

| Kalium | K | 0.4 |

| Rubidium | Rb | 0.3 |

| Caesium | Cs | 0.2 |

| Tidak. | Kode Bahan | Tingkat Kekuatan | Nilai Kekerasan (HB) |

| 01 | 1Cr13 | 440(45) | 197~229 |

| 355 | 187~229 | ||

| 02 | 1Cr12Mo | 550 | 229~255 |

| 450 | 197~229 | ||

| 03 | Cr11MoV | 490(50) | 217~248 |

| 390 | 192~241 | ||

| 590 | 235~269 | ||

| 04 | Cr12WMoV | 590 | 235~269 |

| 690 | 269~302 | ||

| 05 | 2Cr12NiMoWV | 760 | 293~331 |

| 06 | ZG20CrMoV | 310 | 140~201 |

| 07 | 25Cr2MoVA | 590 | 241~277 |

| 735 | 269~302 | ||

| 08 | 30Cr2MoV | 440 | 179~229 |

| 590 | 241~277 | ||

| 735 | 269~302 | ||

| 09 | 38CrMoAl | 590 | 241~277 |

| 685 | 277~302 | ||

| 785 | 293~321 | ||

| 10 | A3 | Kekerasan setelah Nitridasi Normalisasi Komponen | <131 |

| 11 | 15# | <143 | |

| 12 | 25# | <170 | |

| 13 | ZG25 | <170 | |

| 14 | 20CrA | <179 | |

| 15 | 12CrNi3A | <252 | |

| 16 | 2Cr13 | 490 | 217~248 |

| 590 | 235~269 | ||

| 17 | 2Cr12NiW1Mo1V | 735 | 285~302 |

| 18 | 0Cr17Ni4Cu4Nb | 590 | 262~302 |

| 760 | 277~311 | ||

| 19 | Cr5Mo | / | 248~302 |

| 20 | GH132 (GBn181-82) | / | 284~349 |

| 21 | GH136 (GBn181-82) | / | 298~390 |

| 22 | R-26 | 550 | 262~331 |

| 23 | 3Cr13 | 590 | 235~269 |

| 685 | 269~302 | ||

| 23 | 3Cr13 | 785 | 286~321 |

| 24 | 1Cr18Ni9Ti | 205(225) | ≦187 |

| 25 | 0Cr18Ni9 | 205 | ≦187 |

| 26 | 1Cr18Ni9 | 205 | ≦187 |

| 27 | Cr15Ni3Bw3Ti | 390 | 207~255 |

| 28 | 34CrMo1A | 490(590) | / |

| 29 | 30Cr2MoV | 590 | 241~277 |

| 690 | 256~287 | ||

| 735 | 269~302 | ||

| 30 | 34CrNi3Mo | 590 | 220~260 |

| 690 | 240~282 | ||

| 735 | 255~284 | ||

| 785 | 271~298 | ||

| 31 | 30Cr2Ni4MoV | 550 | 207~262 |

| 690 | 241~302 | ||

| 760 | 262~321 | ||

| 830 | 285~341 | ||

| 32 | 15CrMoA | 245 | 131~163 |

| 490 | 207~241 | ||

| 33 | 15Cr1Mo | 275 | ≦207 |

| 34 | 12Cr1MoVA | 245 | 131~163 |

| 35 | 12Cr2Mo1 | 275 | ≦197 |

| 315 | ≦207 | ||

| 36 | 15Cr1Mo1VA | 325 | 146~196 |

| 37 | 25# | 235(215) | 110~170 |

| 38 | 30# | 265 | ≦187 |

| 39 | 35# | 265 | 156~217 |

| 255 | 140~187 | ||

| 235 | 121~187 | ||

| 40 | 45# | 295 | 162~217 |

| 285 | 149~217 | ||

| 440 | 197~229 | ||

| 345 | 217~255 | ||

| 41 | 15CrMoA | 245 | 131~163 |

| 490 | 207~241 | ||

| 42 | 20MnMo | 350 | 149~217 |

| 43 | 40CrNi3MoA | 550 | 207~262 |

| 690 | 241~302 | ||

| 44 | 15CrMoA | 490 | 207~241 |

| 45 | 40CrA | 390 | 192~223 |

| 45 | 40CrA | 490 | 217~235 |

| 590 | 241~277 | ||

| 685 | 269~302 | ||

| 46 | 40CrNi2MoA | 540 | 207~269 |

| 640 | 248~277 | ||

| 785 | 269~321 | ||

| 47 | 35CrMoA | 490 | 217~255 |

| 590 | 241~277 | ||

| 48 | 40CrNiMoA | 690 | 255~293 |

| 49 | 20Cr1Mo1VtiB | 690 | 255~293 |

| 50 | 30Cr1Mo1V | 590 | 241~277 |

| 51 | 30Cr1Mo1V | 690 | 255~285 |

| Bahan | Standar dan Persyaratan Referensi (HB) | Lingkup Kontrol (HB) | Catatan |

| 210C | ASTM A210, ≤179 | 130~179 | |

| T1a, 20MoG, STBA12, 15Mo3 | ASTM A209, ≤153 | 125~153 | |

| T2, T11, T12, T21, T22, 10CrMo910 | ASTM A213, ≤163 | 120~163 | |

| P2, P11, P12, / P21, P22, 10CrMo910 | 125~179 | ||

| Alat kelengkapan pipa tipe P2, P11, P12, / P21P22, 10CrMo910 | 130~197 | Batas bawah dari jahitan las tidak boleh kurang dari bahan dasar, batas atas≤241 | |

| T23 | ASTM A213, ≤220 | 150~220 | |

| 12Cr2MoWVTiB (G102) | 150~220 | ||

| T24 | ASTM A213, ≤250 | 180~250 | |

| T/P91, T/P92, T911, T/P122 | ASTM A213, ≤250ASTM A335, ≤250 | 180~250 | Kekerasan pipa tipe "P" mengacu pada kekerasan pipa tipe "T". |

| (T/P91, T/P92, T911, T/P122) Jahitan Las | 180~270 | ||

| WB36 | Kasus kode ASME2353, ≤252 | 180~252 | Jahitan las tidak boleh kurang keras dari bahan dasarnya. |

| Alat kelengkapan pipa tipe A515, A106B, A106C, A672 B70 | 130~197 | Batas bawah lapisan las tidak boleh kurang dari bahan dasar, dengan batas atas ≤241. | |

| 12CrMo | GB3077, ≤179 | 120~179 | |

| 15CrMo | JB4726,118~180(Rm:440~610)JB4726,115~178(Rm:430~600) | 118~180115~178 | |

| 12Cr1MoV | GB3077, ≤179 | 135~179 | |

| 15Cr1Mo1V | 135~180 | ||

| F2 (Perlengkapan, Katup, dan Komponen Pipa yang Ditempa atau Digulung) | ASTM A182.143 ~ 192 | 143~192 | |

| F11, Kelas 1 | ASTM A182.121 ~ 174 | 121~174 | |

| F11, Kelas 2 | ASTM A182.143 ~ 207 | 143~207 | |

| F11, Kelas 3 | ASTM A182.156 ~ 207 | 156~207 | |

| F12, Kelas 1 | ASTM A182.121 ~ 174 | 121~174 | |

| F12, Kelas 2 | ASTM A182.143 ~ 207 | 143~207 | |

| F22, Kelas 1 | ASTM A182, ≤170 | 130~170 | |

| F22, Kelas 3 | ASTM A182.156 ~ 207 | 156~207 | |

| F91 | ASTM A182, ≤248 | 175~248 | |

| F92 | ASTM A182, ≤269 | 180~269 | |

| F911 | ASTM A182, 187 ~ 248 | 187~248 | |

| F122 | ASTM A182, ≤250 | 177~250 | |

| 20 Baja Karbon Kapal Bertekanan dan Rendah Baja Paduan Tempa | JB4726, 106 ~ 159 | 106~159 | |

| 35 (Catatan: Rm pada tabel mengacu pada kekuatan tarik material, diukur dalam MPa). | JB4726,136~200(Rm:510~670)JB4726,130~190(Rm:490~640) | 136~200130~190 | |

| 16Mn | JB4726,121~178(Rm:450~600) | 121~178 | |

| 20MnMo | JB4726,156~208(Rm:530~700)JB4726,136~201(Rm:510~680)JB4726,130~196(Rm:490~660) | 156~208136~201130~196 | |

| 35CrMo | JB4726,185~235(Rm:620~790)JB4726,180~223(Rm:610~780) | 185~235180~223 | |

| 0Cr18Ni90Cr17Ni12Mo2 | JB4728,139~187(Rm:520)JB4728,131~187(Rm:490) | 139~187131~187 | Tempa Baja Tahan Karat untuk Bejana Bertekanan |

| 1Cr18Ni9 | GB1220 ≤187 | 140~187 | |

| 0Cr17Ni12Mo2 | GB1220 ≤187 | 140~187 | |

| 0Cr18Ni11Nb | GB1220 ≤187 | 140~187 | |

| TP304H, TP316H, TP347H | ASTM A213, ≤192 | 140~192 | |

| 1Cr13 | 192~211 | Pisau Bergerak | |

| 2Cr13 | 212~277 | Pisau Bergerak | |

| 1Cr11MoV | 212~277 | Pisau Bergerak | |

| 1Cr12MoWV | 229~311 | Pisau Bergerak | |

| ZG20CrMo | JB / T 7024, 135 ~ 180 | 135~180 | |

| ZG15Cr1Mo | JB / T 7024, 140 ~ 220 | 140~220 | |

| ZG15Cr2Mo1 | JB / T 7024, 140 ~ 220 | 140~220 | |

| ZG20CrMoV | JB / T 7024, 140 ~ 220 | 140~220 | |

| ZG15Cr1Mo1V | JB / T 7024, 140 ~ 220 | 140~220 | |

| 35 | DL/T439, 146 ~ 196 | 146~196 | Baut |

| 45 | DL / T439, 187 ~ 229 | 187~229 | Baut |

| 20CrMo | DL / T439, 197 ~ 241 | 197~241 | Baut |

| 35CrMo | DL / T439, 241 ~ 285 | 241~285 | Baut (Dia.> 50mm) |

| 35CrMo | DL / T439, 255 ~ 311 | 255~311 | Baut (Dia.≤50mm) |

| 42CrMo | DL / T439, 248 ~ 311 | 248~311 | Baut (Dia.> 65mm) |

| 42CrMo | DL / T439, 255 ~ 321 | 255~321 | Baut (Dia.≤65mm) |

| 25Cr2MoV | DL / T439, 248 ~ 293 | 248~293 | Baut |

| 25Cr2Mo1V | DL / T439, 248 ~ 293 | 248~293 | Baut |

| 20Cr1Mo1V1 | DL / T439, 248 ~ 293 | 248~293 | Baut |

| 20Cr1Mo1VTiB | DL / T439, 255 ~ 293 | 255~293 | Baut |

| 20Cr1Mo1VNbTiB | DL / T439, 252 ~ 302 | 252~302 | Baut |

| 20Cr12NiMoWV (C422) | DL / T439, 277 ~ 331 | 277~331 | Baut |

| 2Cr12NiW1Mo1V | Standar Pabrik Turbin Uap Timur | 291~321 | Baut |

| 2Cr11Mo1NiWVNbN | Standar Pabrik Turbin Uap Timur | 290~321 | Baut |

| 45Cr1MoV | Standar Pabrik Turbin Uap Timur | 248~293 | Baut |

| R-26 (Paduan Ni-Cr-Co) | DL / T439, 262 ~ 331 | 262~331 | Baut |

| GH445 | DL / T439, 262 ~ 331 | 262~331 | Baut |

| ZG20CrMo | JB/T7024, 135 ~ 180 | 135~180 | Silinder |

| ZG15Cr1Mo, ZG15Cr2MoZG20Cr1MoV, ZG15Cr1Mo1V | JB / T7024, 140 ~ 220 | 140~220 | Silinder |

| Kekerasan Logam Non-Besi | Kekuatan tarik δb/MPa | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Rockwell | Permukaan Rockwell | Vickers | Brinell (F/D2 = 30) | |||||||||||||

| HRC | HRA | HR15N | HR30N | HR45N | HV | HBS | HBW | MS | Cr.S | Cr-V.S | CrNi.S | Cr-Mo.S | Cr-Ni-Mo .S | CrMnSi.S | UHSS | SS |

| 20.0 | 60.2 | 68.8 | 40.7 | 19.2 | 226 | 225 | 225 | 774 | 742 | 736 | 782 | 747 | / | 781 | / | 740 |

| 20.5 | 60.4 | 69.0 | 41.2 | 19.8 | 228 | 227 | 227 | 784 | 751 | 744 | 787 | 753 | / | 788 | / | 749 |

| 21.0 | 60.7 | 69.3 | 41.7 | 20.4 | 230 | 229 | 229 | 793 | 760 | 753 | 792 | 760 | / | 794 | / | 758 |

| 21.5 | 61.0 | 69.5 | 42.2 | 21.0 | 233 | 232 | 232 | 803 | 769 | 761 | 797 | 767 | / | 801 | / | 767 |

| 22.0 | 61.2 | 69.8 | 42.6 | 21.5 | 235 | 234 | 234 | 813 | 779 | 770 | 803 | 774 | / | 809 | / | 777 |

| 22.5 | 61.5 | 70.0 | 43.1 | 22.1 | 238 | 237 | 237 | 823 | 788 | 779 | 809 | 781 | / | 816 | / | 786 |

| 23.0 | 61.7 | 70.3 | 43.6 | 22.7 | 24l | 240 | 240 | 833 | 798 | 788 | 815 | 789 | / | 824 | / | 796 |

| 23.5 | 62.0 | 70.6 | 44.0 | 23.3 | 244 | 242 | 242 | 843 | 808 | 797 | 822 | 797 | / | 832 | / | 806 |

| 24.0 | 62.2 | 70.8 | 44.5 | 23.9 | 247 | 245 | 245 | 854 | 818 | 807 | 829 | 805 | / | 840 | / | 816 |

| 24.5 | 62.5 | 71.1 | 45.0 | 24.5 | 250 | 248 | 248 | 864 | 828 | 816 | 836 | 813 | / | 848 | / | 826 |

| 25.0 | 62.8 | 71.4 | 45.5 | 25.1 | 253 | 251 | 251 | 875 | 838 | 826 | 843 | 822 | / | 856 | / | 837 |

| 25.5 | 63.0 | 71.6 | 45.9 | 25.7 | 256 | 254 | 254 | 886 | 848 | 837 | 851 | 831 | 850 | 865 | / | 847 |

| 26.0 | 63.3 | 71.9 | 46.4 | 26.3 | 259 | 257 | 257 | 897 | 859 | 847 | 859 | 840 | 859 | 874 | / | 858 |

| 26.5 | 63.5 | 72.2 | 46.9 | 26.9 | 262 | 260 | 260 | 908 | 870 | 858 | 867 | 850 | 869 | 883 | / | 868 |

| 27.0 | 63.8 | 72.4 | 47.3 | 27.5 | 266 | 263 | 263 | 919 | 880 | 869 | 876 | 860 | 879 | 893 | / | 879 |

| 27.5 | 64.0 | 72.7 | 47.8 | 28.1 | 269 | 266 | 266 | 930 | 891 | 880 | 885 | 870 | 890 | 902 | / | 890 |

| 28.0 | 64.3 | 73.0 | 48.3 | 28.7 | 273 | 269 | 269 | 942 | 902 | 892 | 894 | 880 | 901 | 912 | / | 901 |

| 28.5 | 64.6 | 73.3 | 48.7 | 29.3 | 276 | 273 | 273 | 954 | 914 | 903 | 904 | 891 | 912 | 922 | / | 913 |

| 29.0 | 64.8 | 73.5 | 49.2 | 29.9 | 280 | 276 | 276 | 965 | 925 | 915 | 914 | 902 | 923 | 933 | / | 924 |

| 29.5 | 65.1 | 73.8 | 49.7 | 30.5 | 284 | 280 | 280 | 977 | 937 | 928 | 924 | 913 | 935 | 943 | / | 936 |

| 30.0 | 65.3 | 74.1 | 50.2 | 31.1 | 288 | 283 | 283 | 989 | 948 | 940 | 935 | 924 | 947 | 954 | / | 947 |

| 30.5 | 65.6 | 74.4 | 50.6 | 31.7 | 292 | 287 | 287 | 1002 | 960 | 953 | 946 | 936 | 959 | 965 | / | 959 |

| 31.0 | 65.8 | 74.7 | 51.1 | 32.3 | 296 | 29l | 29l | 1014 | 972 | 966 | 957 | 948 | 972 | 977 | / | 971 |

| 31.5 | 66.1 | 74.9 | 51.6 | 32.9 | 300 | 294 | 294 | 1027 | 984 | 980 | 969 | 961 | 985 | 989 | / | 983 |

| 32.0 | 66.4 | 75.2 | 52.0 | 33.5 | 304 | 298 | 298 | 1039 | 996 | 993 | 981 | 974 | 999 | 1001 | / | 996 |

| 32.5 | 66.6 | 75.5 | 52.5 | 34.1 | 308 | 302 | 302 | 1052 | 1009 | 1007 | 994 | 987 | 1012 | 1013 | / | 1008 |

| 33.0 | 66.9 | 75.8 | 53.0 | 34.7 | 313 | 306 | 306 | 1065 | 1022 | 1022 | 1007 | 1001 | 1027 | 1026 | / | 1021 |

| 33.5 | 67.1 | 76.1 | 53.4 | 35.3 | 317 | 310 | 310 | 1078 | 1034 | 1036 | 1020 | 1015 | 1041 | 1039 | / | 1034 |

| 34.0 | 67.4 | 76.4 | 53.9 | 35.9 | 32l | 314 | 314 | 1092 | 1048 | 1051 | 1034 | 1029 | 1056 | 1052 | / | 1047 |

| 34.5 | 67.7 | 76.7 | 54.4 | 36.5 | 326 | 318 | 318 | 1105 | 1061 | 1067 | 1048 | 1043 | 1071 | 1066 | / | 1060 |

| 35.0 | 67.9 | 77.0 | 54.8 | 37.0 | 33l | 323 | 323 | 1119 | 1074 | 1082 | 1063 | 1058 | 1087 | 1079 | / | 1074 |

| 35.5 | 68.2 | 77.2 | 55.3 | 37.6 | 335 | 327 | 327 | 1133 | 1088 | 1098 | 1078 | 1074 | 1103 | 1094 | / | 1087 |

| 36.0 | 68.4 | 77.5 | 55.8 | 38.2 | 340 | 332 | 332 | 1147 | 1102 | 1114 | 1093 | 1090 | 1119 | 1108 | / | 1101 |

| 36.5 | 68.7 | 77.8 | 56.2 | 38.8 | 345 | 336 | 336 | 1162 | 1116 | 1131 | 1109 | 1106 | 1136 | 1123 | / | 1116 |

| 37.0 | 69.0 | 78.1 | 56.7 | 39.4 | 350 | 341 | 341 | 1177 | 1131 | 1148 | 1125 | 1122 | 1153 | 1139 | / | 1130 |

| 37.5 | 69.2 | 78.4 | 57.2 | 40.0 | 355 | 345 | 345 | 1192 | 1146 | 1165 | 1142 | 1139 | 1171 | 1155 | / | 1145 |

| 38.0 | 69.5 | 78.7 | 57.6 | 40.6 | 360 | 350 | 350 | 1207 | 1161 | 1183 | 1159 | 1157 | 1189 | 1171 | / | 1161 |

| 38.5 | 69.7 | 79.0 | 58.1 | 41.2 | 365 | 355 | 355 | 1222 | 1176 | 1201 | 1177 | 1174 | 1207 | 1187 | 1170 | 1176 |

| 39.0 | 70.0 | 79.3 | 58.6 | 41.8 | 37l | 360 | 360 | 1238 | 1192 | 1219 | 1195 | 1192 | 1226 | 1204 | 1195 | 1193 |

| 39.5 | 70.3 | 79.6 | 59.0 | 42.4 | 376 | 365 | 365 | 1254 | 1208 | 1238 | 1214 | 1211 | 1245 | 1222 | 1219 | 1209 |

| 40.0 | 70.5 | 79.9 | 59.5 | 43.0 | 381 | 370 | 370 | 1271 | 1225 | 1257 | 1233 | 1230 | 1265 | 1240 | 1243 | 1226 |

| 40.5 | 70.8 | 80.2 | 60.0 | 43.6 | 387 | 375 | 375 | 1288 | 1242 | 1276 | 1252 | 1249 | 1285 | 1258 | 1267 | 1244 |

| 41.0 | 71.1 | 80.5 | 60.4 | 44.2 | 393 | 380 | 381 | 1305 | 1260 | 1296 | 1273 | 1269 | 1306 | 1277 | 1290 | 1262 |

| 41.5 | 71.3 | 80.8 | 60.9 | 44.8 | 398 | 385 | 386 | 1322 | 1278 | 1317 | 1293 | 1289 | 1327 | 1296 | 1313 | 1280 |

| 42.0 | 71.6 | 81.1 | 61.3 | 45.4 | 404 | 39l | 392 | 1340 | 1296 | 1337 | 1314 | 1310 | 1348 | 1316 | 1336 | 1299 |

| 42.5 | 71.8 | 81.4 | 61.8 | 45.9 | 410 | 396 | 397 | 1359 | 1315 | 1358 | 1336 | 1331 | 1370 | 1336 | 1359 | 1319 |

| 43.0 | 72.1 | 81.7 | 62.3 | 46.5 | 416 | 40l | 403 | 1378 | 1335 | 1380 | 1358 | 1353 | 1392 | 1357 | 1381 | 1339 |

| 43.5 | 72.4 | 82.0 | 62.7 | 47.1 | 422 | 407 | 409 | 1397 | 1355 | 1401 | 1380 | 1375 | 1415 | 1378 | 1404 | 1361 |

| 44.0 | 72.6 | 82.3 | 63.2 | 47.7 | 428 | 413 | 415 | 1417 | 1376 | 1424 | 1404 | 1397 | 1439 | 1400 | 1427 | 1383 |

| 44.5 | 72.9 | 82.6 | 63.6 | 48.3 | 435 | 418 | 422 | 1438 | 1398 | 1446 | 1427 | 1420 | 1462 | 1422 | 1450 | 1405 |

| 45.0 | 73.2 | 82.9 | 64.1 | 48.9 | 44l | 424 | 428 | 1459 | 1420 | 1469 | 1451 | 1444 | 1487 | 1445 | 1473 | 1429 |

| 45.5 | 73.4 | 83.2 | 64.6 | 49.5 | 448 | 430 | 435 | 1481 | 1444 | 1493 | 1476 | 1468 | 1512 | 1469 | 1496 | 1453 |

| 46.0 | 73.7 | 83.5 | 65.0 | 50.1 | 454 | 436 | 44l | 1503 | 1468 | 1517 | 1502 | 1492 | 1537 | 1493 | 1520 | 1479 |

| 46.5 | 73.9 | 83.7 | 65.5 | 50.7 | 46l | 442 | 448 | 1526 | 1493 | 1541 | 1527 | 1517 | 1563 | 1517 | 1544 | 1505 |

| 47.0 | 74.2 | 84.0 | 65.9 | 51.2 | 468 | 449 | 455 | 1550 | 1519 | 1566 | 1554 | 1542 | 1589 | 1543 | 1569 | 1533 |

| 47.5 | 74.5 | 84.3 | 66.4 | 51.8 | 475 | / | 463 | 1575 | 1546 | 1591 | 1581 | 1568 | 1616 | 1569 | 1594 | 1562 |

| 48.0 | 74.7 | 84.6 | 66.8 | 52.4 | 482 | / | 470 | 1600 | 1574 | 1617 | 1608 | 1595 | 1643 | 1595 | 1620 | 1592 |

| 48.5 | 75.0 | 84.9 | 67.3 | 53.0 | 489 | / | 478 | 1626 | 1603 | 1643 | 1636 | 1622 | 1671 | 1623 | 1646 | 1623 |

| 49.0 | 75.3 | 85.2 | 67.7 | 53.6 | 497 | / | 486 | 1653 | 1633 | 1670 | 1665 | 1649 | 1699 | 1651 | 1674 | 1655 |

| 49.5 | 75.5 | 85.5 | 68.2 | 54.2 | 504 | / | 494 | 1681 | 1665 | 1697 | 1695 | 1677 | 1728 | 1679 | 1702 | 1689 |

| 50.0 | 75.8 | 85.7 | 68.6 | 54.7 | 512 | 502 | 502 | 1710 | 1698 | 1724 | 1724 | 1706 | 1758 | 1709 | 1731 | 1725 |

| 50.5 | 76.1 | 86.0 | 69.1 | 55.3 | 520 | 510 | 510 | / | 1732 | 1752 | 1755 | 1735 | 1788 | 1739 | 1761 | / |

| 51.0 | 76.3 | 86.3 | 69.5 | 55.9 | 527 | 518 | 518 | / | 1768 | 1780 | 1786 | 1764 | 1819 | 1770 | 1792 | / |

| 51.5 | 76.6 | 86.6 | 70.0 | 56.5 | 535 | 527 | 527 | / | 1806 | 1809 | 1818 | 1794 | 1850 | 1801 | 1824 | / |

| 52.0 | 76.9 | 86.8 | 70.4 | 57.1 | 544 | 535 | 535 | / | 1845 | 1839 | 1850 | 1825 | 1881 | 1834 | 1857 | / |

| 52.5 | 77.1 | 87.1 | 70.9 | 57.6 | 552 | 544 | 544 | / | / | 1869 | 1883 | 1856 | 1914 | 1867 | 1892 | / |

| 53.0 | 77.4 | 87.4 | 71.3 | 58.2 | 561 | 552 | 552 | / | / | 1899 | 1917 | 1888 | 1947 | 1901 | 1929 | / |

| 53.5 | 77.7 | 87.6 | 71.8 | 58.8 | 569 | 56l | 56l | / | / | 1930 | 1951 | / | / | 1936 | 1966 | / |

| 54.0 | 77.9 | 87.9 | 72.2 | 59.4 | 578 | 569 | 569 | / | / | 1961 | 1986 | / | / | 1971 | 2006 | / |

| 54.5 | 78.2 | 88.1 | 72.6 | 59.9 | 587 | 577 | 577 | / | / | 1993 | 2022 | / | / | 2008 | 2047 | / |

| 55.0 | 78.5 | 88.4 | 73.1 | 60.5 | 596 | 585 | 585 | / | / | 2026 | 2058 | / | / | 2045 | 2090 | / |

| 55.5 | 78.7 | 88.6 | 73.5 | 61.1 | 606 | 593 | 593 | / | / | / | / | / | / | / | 2135 | / |

| 56.0 | 79.0 | 88.9 | 73.9 | 61.7 | 615 | 601 | 601 | / | / | / | / | / | / | / | 2181 | / |

| 56.5 | 79.3 | 89.1 | 74.4 | 62.2 | 625 | 608 | 608 | / | / | / | / | / | / | / | 2230 | / |

| 57.0 | 79.5 | 89.4 | 74.8 | 62.8 | 635 | 616 | 616 | / | / | / | / | / | / | / | 2281 | / |

| 57.5 | 79.8 | 89,6 | 75.2 | 63.4 | 645 | 622 | 622 | / | / | / | / | / | / | / | 2334 | / |

| 58.0 | 80.1 | 89.8 | 75.6 | 63.9 | 655 | 628 | 628 | / | / | / | / | / | / | / | 2390 | / |

| 58.5 | 80.3 | 90.0 | 76.1 | 64.5 | 666 | 634 | 634 | / | / | / | / | / | / | / | 2448 | / |

| 59.0 | 80.6 | 90.2 | 76.5 | 65.1 | 676 | 639 | 639 | / | / | / | / | / | / | / | 2509 | / |

| 59.5 | 80.9 | 90.4 | 76.9 | 65.6 | 687 | 643 | 643 | / | / | / | / | / | / | / | 2572 | / |

| 60.0 | 81.2 | 90.6 | 77.3 | 66.2 | 698 | 647 | 647 | / | / | / | / | / | / | / | / | / |

| 60.5 | 81.4 | 90.8 | 77.7 | 66.8 | 710 | 650 | 650 | / | / | / | / | / | / | / | / | / |

| 61.0 | 81.7 | 91.0 | 78.1 | 67.3 | 72l | / | / | / | / | / | / | / | / | / | / | / |

| 61.5 | 82.0 | 91.2 | 78.6 | 67.9 | 733 | / | / | / | / | / | / | / | / | / | / | / |

| 62.0 | 82.2 | 91.4 | 79.0 | 68.4 | 745 | / | / | / | / | / | / | / | / | / | / | / |

| 62.5 | 82.5 | 91.5 | 79.4 | 69.0 | 757 | / | / | / | / | / | / | / | / | / | / | / |

| 63.0 | 82.8 | 91.7 | 79.8 | 69.5 | 770 | / | / | / | / | / | / | / | / | / | / | / |

| 63.5 | 83.1 | 91.8 | 80.2 | 70.1 | 782 | / | / | / | / | / | / | / | / | / | / | / |

| 64.0 | 83.3 | 91.9 | 80.6 | 70.6 | 795 | / | / | / | / | / | / | / | / | / | / | / |

| 64.5 | 83.6 | 92.1 | 81.0 | 71.2 | 809 | / | / | / | / | / | / | / | / | / | / | / |

| 65.0 | 83.9 | 92.2 | 81.3 | 71.1 | 822 | / | / | / | / | / | / | / | / | / | / | / |

| 65.5 | 84.1 | / | / | / | 836 | / | / | / | / | / | / | / | / | / | / | / |

| 66.0 | 84.4 | / | / | / | 850 | / | / | / | / | / | / | / | / | / | / | / |

| 66.5 | 84.7 | / | / | / | 865 | / | / | / | / | / | / | / | / | / | / | / |

| 67.0 | 85.0 | / | / | / | 879 | / | / | / | / | / | / | / | / | / | / | / |

| 67.5 | 85.2 | / | / | / | 894 | / | / | / | / | / | / | / | / | / | / | / |

| 68.0 | 85.5 | / | / | / | 909 | / | / | / | / | / | / | / | / | / | / | / |

Data berikut ini terutama berlaku untuk karbon rendah baja (baja ringan).

| Kekerasan Logam Besi | Kekuatan tarik | ||||||

|---|---|---|---|---|---|---|---|

| Rockwell | Permukaan Rockwell | Vickers | Brinell HBS | ||||

| HRB | HR15T | HR30T | HR45T | HV | F/D2 = 10 | F/D2 = 10 | MPa |

| 60.0 | 80.4 | 56.1 | 30.4 | 105 | 102 | / | 375 |

| 60.5 | 80.5 | 56.4 | 30.9 | 105 | 102 | / | 377 |

| 61.0 | 80.7 | 56.7 | 31.4 | 106 | 103 | / | 379 |

| 61.5 | 80.8 | 57.1 | 31.9 | 107 | 103 | / | 381 |

| 62.0 | 80.9 | 57.4 | 32.4 | 108 | 104 | / | 382 |

| 62.5 | 81.1 | 57.7 | 32.9 | 108 | 104 | / | 384 |

| 63.0 | 81.2 | 58.0 | 33.5 | 109 | 105 | / | 386 |

| 63.5 | 81.4 | 58.3 | 34.0 | 110 | 105 | / | 388 |

| 64.0 | 81.5 | 58.7 | 34.5 | 110 | 106 | / | 390 |

| 64.5 | 81.6 | 59.0 | 35.0 | 11l | 106 | / | 393 |

| 65.0 | 81.8 | 59.3 | 35.5 | 112 | 107 | / | 395 |

| 65.5 | 81.9 | 59.6 | 36.1 | 113 | 107 | / | 397 |

| 66.0 | 82.1 | 59.9 | 36.6 | 114 | 108 | / | 399 |

| 66.5 | 82.2 | 60.3 | 37.1 | 115 | 108 | / | 402 |

| 67.0 | 82.3 | 60.6 | 37.6 | 115 | 109 | / | 404 |

| 67.5 | 82.5 | 60.9 | 38.1 | 116 | 110 | / | 407 |

| 68.0 | 82.6 | 61.2 | 38.6 | 117 | 110 | / | 409 |

| 68.5 | 82.7 | 61.5 | 39.2 | 118 | 111 | / | 412 |

| 69.0 | 82.9 | 61.9 | 39.7 | 119 | 112 | / | 415 |

| 69.5 | 83.0 | 62.2 | 40.2 | 120 | 112 | / | 418 |

| 70.0 | 83.2 | 62.5 | 40.7 | 12l | 113 | / | 42l |

| 70.5 | 83.3 | 62.8 | 41.2 | 122 | 114 | / | 424 |

| 71.0 | 83.4 | 63.1 | 41.7 | 123 | 115 | / | 427 |

| 71.5 | 83.6 | 63.5 | 42.3 | 124 | 115 | / | 430 |

| 72.0 | 83.7 | 63.8 | 42.8 | 125 | 116 | / | 433 |

| 72.5 | 83.9 | 64.1 | 43.3 | 126 | 117 | / | 437 |

| 73.0 | 84.0 | 64.4 | 43.8 | 128 | 118 | / | 440 |

| 73.5 | 84.1 | 64.7 | 44.3 | 129 | 119 | / | 444 |

| 74.0 | 84.3 | 65.1 | 44.8 | 130 | 120 | / | 447 |

| 74.5 | 84.4 | 65.4 | 45.4 | 13l | 12l | / | 451 |

| 75.0 | 84.5 | 65.7 | 45.9 | 132 | 122 | 152 | 455 |

| 75.5 | 84.7 | 66.0 | 46.4 | 134 | 123 | 155 | 459 |

| 76.0 | 84.8 | 66.3 | 46.9 | 135 | 124 | 156 | 463 |

| 76.5 | 85.0 | 66.6 | 47.4 | 136 | 125 | 158 | 467 |

| 77.0 | 85.1 | 67.0 | 47.9 | 138 | 126 | 159 | 471 |

| 77.5 | 85.2 | 67.3 | 48.5 | 139 | 127 | 16l | 475 |

| 78.0 | 85.4 | 67.6 | 49.0 | 140 | 128 | 163 | 480 |

| 78.5 | 85.5 | 67.9 | 49.5 | 142 | 129 | 164 | 484 |

| 79.0 | 85.7 | 68.2 | 50.0 | 143 | 130 | 166 | 489 |

| 79.5 | 85.8 | 68.6 | 50.5 | 145 | 132 | 168 | 493 |

| 80.0 | 85.9 | 68.9 | 51.0 | 146 | 133 | 170 | 498 |

| 80.5 | 86.1 | 69.2 | 51.6 | 148 | 134 | 172 | 503 |

| 81.0 | 86.2 | 69.5 | 52.1 | 149 | 136 | 174 | 508 |

| 81.5 | 86.3 | 69.8 | 52.6 | 151 | 137 | / | 513 |

| 82.0 | 86.5 | 70.2 | 53.1 | 152 | 138 | / | 518 |

| 82.5 | 86.6 | 70.5 | 53.6 | 154 | 140 | / | 523 |

| 83.0 | 86.8 | 70.8 | 54.1 | 156 | / | / | 529 |

| 83.5 | 86.9 | 71.1 | 54.7 | 157 | / | / | 534 |

| 84.0 | 87.0 | 71.4 | 55.2 | 159 | / | / | 540 |

| 84.5 | 87.2 | 71.8 | 55.7 | 16l | / | / | 546 |

| 85.0 | 87.3 | 72.1 | 56.2 | 163 | / | / | 551 |

| 85.5 | 87.5 | 72.4 | 56.7 | 165 | / | / | 557 |

| 86.0 | 87.6 | 72.7 | 57.2 | 166 | / | / | 563 |

| 86.5 | 87.7 | 73.0 | 57.8 | 168 | / | / | 570 |

| 87.0 | 87.9 | 73.4 | 58.3 | 170 | / | / | 576 |

| 87.5 | 88.0 | 73.7 | 58.8 | 172 | / | / | 582 |

| 88.0 | 88.1 | 74.0 | 59.3 | 174 | / | / | 589 |

| 88.5 | 88.3 | 74.3 | 59.8 | 176 | / | / | 596 |

| 89.0 | 88.4 | 74.6 | 60.3 | 178 | / | / | 603 |

| 89.5 | 88.6 | 75.0 | 60.9 | 180 | / | / | 609 |

| 90.0 | 88.7 | 75.3 | 61.4 | 183 | / | 176 | 617 |

| 90.5 | 88.8 | 75.6 | 61.9 | 185 | / | 178 | 624 |

| 91.0 | 89.0 | 75.9 | 62.4 | 187 | / | 180 | 63l |

| 91.5 | 89.1 | 76.2 | 62.9 | 189 | / | 182 | 639 |

| 92.0 | 89.3 | 76.6 | 63.4 | 191 | / | 184 | 646 |

| 92.5 | 89.4 | 76.9 | 64.0 | 194 | / | 187 | 654 |

| 93.0 | 89.5 | 77.2 | 64.5 | 196 | / | 189 | 662 |

| 93.5 | 89.7 | 77.5 | 65.0 | 199 | / | 192 | 670 |

| 94.0 | 89.8 | 77.8 | 65.5 | 201 | / | 195 | 678 |

| 94.5 | 89.9 | 78.2 | 66.0 | 203 | / | 197 | 686 |

| 95.5 | 90.1 | 78.5 | 66.5 | 206 | / | 200 | 695 |

| 95.0 | 90.2 | 78.8 | 67.1 | 208 | / | 203 | 703 |

| 96.0 | 90.4 | 79.1 | 67.6 | 211 | / | 206 | 712 |

| 96.5 | 90.5 | 79.4 | 68.1 | 214 | / | 209 | 721 |

| 97.0 | 90.6 | 79.8 | 68.6 | 216 | / | 212 | 730 |

| 97.5 | 90.8 | 80.1 | 69.1 | 219 | / | 215 | 739 |

| 98.0 | 90.9 | 80.4 | 69.6 | 222 | / | 218 | 749 |

| 98.5 | 91.1 | 80.7 | 70.2 | 225 | / | 222 | 758 |

| 99.0 | 91.2 | 81.0 | 70.7 | 227 | / | 226 | 768 |

| 99.5 | 91.3 | 81.4 | 71.2 | 230 | / | 229 | 778 |

| 100.0 | 91.5 | 81.7 | 71.7 | 233 | / | 232 | 788 |

Bacaan terkait: Grafik Perbandingan Kekerasan Logam: HV, HB, HRC

Uji kekerasan Brinell menggunakan bola yang terbuat dari baja yang dikeraskan atau paduan keras dengan diameter D sebagai indentor.

Gaya uji F yang ditentukan diterapkan ke permukaan material yang sedang diuji, dan setelah waktu penahanan yang ditentukan, gaya uji dihilangkan, meninggalkan lekukan dengan diameter d.

The Kekerasan Brinell dihitung dengan membagi gaya uji dengan luas permukaan lekukan. Simbol untuk nilai kekerasan Brinell direpresentasikan sebagai HBS atau HBW.

Perbedaan antara HBS dan HBW terletak pada jenis indentor yang digunakan.

HBS menunjukkan penggunaan bola baja yang dikeraskan sebagai indentor dan digunakan untuk menentukan kekerasan Brinell material dengan nilai kurang dari 450, seperti baja ringan, besi cor abu-abudan logam non-besi.

HBW, di sisi lain, mengacu pada penggunaan bola paduan keras sebagai indentor dan digunakan untuk mengukur kekerasan Brinell material dengan nilai di bawah 650.

Bahkan, apabila bahan dan kondisi eksperimental yang sama digunakan, hasil dari kedua tes tersebut dapat bervariasi, dengan nilai HBW biasanya lebih tinggi daripada nilai HBS, dan tidak ada aturan kuantitatif yang pasti untuk diikuti.

Pada tahun 2003, Tiongkok mengadopsi standar internasional dan menghentikan penggunaan indentor bola baja dan memilih kepala bola paduan keras.

Sebagai hasilnya, HBS tidak lagi digunakan dan semua nilai kekerasan Brinell sekarang diwakili oleh HBW.

Meskipun HBW sering kali hanya disebut sebagai HB, referensi untuk HBS masih dapat ditemukan dalam literatur.

Metode pengukuran kekerasan Brinell cocok untuk menguji material seperti besi tuang, paduan non-besi, dan berbagai baja yang telah mengalami anil atau proses pendinginan dan tempering.

Namun demikian, alat ini tidak cocok untuk menguji sampel atau benda kerja yang terlalu keras, terlalu kecil, terlalu tipis, atau tidak memungkinkan adanya lekukan yang besar pada permukaannya.

Uji kekerasan Vickers menggunakan kerucut berlian dengan sudut puncak kerucut 120 derajat atau bola baja yang dikeraskan dengan diameter Ø1.588mm atau Ø3.176mm sebagai indentor, bersama dengan beban tertentu.

Sampel dikenai beban awal 10kgf dan beban total 60, 100, atau 150kgf.

Setelah beban total diterapkan, kekerasan ditentukan oleh perbedaan kedalaman lekukan saat beban utama dilepas sambil mempertahankan beban awal dan kedalaman lekukan di bawah beban awal.

Uji kekerasan Rockwell menggunakan tiga gaya uji yang berbeda dan tiga indentor yang berbeda, sehingga menghasilkan total sembilan kemungkinan kombinasi dan skala kekerasan Rockwell yang sesuai.

Kesembilan timbangan ini cocok untuk berbagai macam bahan logam yang umum digunakan.

Tiga skala kekerasan Rockwell yang paling umum digunakan adalah HRA, HRB, dan HRC, dengan HRC yang paling banyak digunakan.

Tabel spesifikasi uji kekerasan Rockwell yang umum digunakan

| Simbol kekerasan | Jenis indentor | Total kekuatan uji F/N (kgf) | Kisaran kekerasan | Aplikasi |

|---|---|---|---|---|

| HRA | Kerucut berlian 120 ° | 588.4(60) | 20~88 | Paduan keras, karbida, baja pengerasan casing dangkal, dan lain-lain. |

| HRB | Ø1.588mm Bola baja yang dipadamkan | 980.7(100) | 20~100 | Baja anil atau dinormalisasi, paduan aluminium, paduan tembaga, besi cor |

| HRC | Kerucut berlian 120 ° | 1471(150) | 20~70 | Baja yang dikeraskan, dipadamkan dan ditempa baja, baja pengerasan casing dalam |

Uji kekerasan Rockwell sesuai untuk nilai kekerasan yang berkisar antara 20-70HRC. Jika kekerasan sampel kurang dari 20HRC, disarankan untuk menggunakan skala HRB karena sensitivitas indentor menurun dengan meningkatnya tekanan pada bagian kerucut.

Namun, jika kekerasan sampel lebih besar dari 67HRC, disarankan untuk menggunakan skala HRA karena tekanan pada ujung indentor dapat menjadi terlalu tinggi dan mengakibatkan kerusakan pada berlian dan berkurangnya masa pakai indentor.

Uji kekerasan Rockwell dikenal dengan kemudahan, kecepatan, dan lekukan yang minimal, sehingga ideal untuk menguji permukaan produk jadi dan benda kerja yang lebih keras dan tipis.

Namun demikian, karena lekukan yang kecil, nilai kekerasan dapat sangat berfluktuasi untuk material dengan struktur dan kekerasan yang tidak rata, sehingga kurang akurat dibandingkan uji kekerasan Brinell.

Uji kekerasan Rockwell biasanya digunakan untuk menentukan kekerasan material seperti baja, logam non-besi, dan karbida yang disemen.

Prinsip di balik pengukuran kekerasan Vickers mirip dengan uji kekerasan Brinell.

Indentor berbentuk piramida berlian dengan sudut 136° digunakan untuk menerapkan gaya uji yang ditentukan, F, ke permukaan material yang sedang diuji.

Setelah waktu penahanan yang ditentukan, gaya uji dilepas, dan nilai kekerasan dihitung sebagai tekanan rata-rata pada satuan luas permukaan lekukan berbentuk piramida biasa, dengan simbol HV.

Pengukuran kekerasan Vickers memiliki kisaran yang luas, dan dapat mengukur bahan dengan kekerasan mulai dari 10 hingga 1000 HV. Lekukannya berukuran kecil.

Metode pengukuran ini umumnya digunakan untuk mengukur bahan tipis dan lapisan yang diperkeras permukaannya yang dibuat melalui karburasi dan nitridasi.

Uji Kekerasan Leeb menggunakan perangkat yang dilengkapi dengan bola tungsten karbida untuk menabrak permukaan benda uji, yang kemudian memantul. Kecepatan pantulan dipengaruhi oleh kekerasan material yang sedang diuji.

Bahan magnetik permanen dipasang pada perangkat tumbukan, yang menghasilkan sinyal elektromagnetik yang sebanding dengan kecepatan gerakan benda tumbukan. Sinyal ini kemudian dikonversi menjadi nilai kekerasan Leeb oleh sirkuit elektronik, yang diwakili oleh simbol HL.

Alat Uji Kekerasan Leeb adalah perangkat genggam yang tidak memerlukan meja kerja. Sensor kekerasannya ringkas dan dapat dengan mudah dioperasikan dengan tangan, sehingga cocok untuk menguji geometri yang besar, berat, atau kompleks.

Salah satu manfaat utama dari Leeb Hardness Test adalah bahwa alat ini hanya menghasilkan kerusakan permukaan yang ringan, sehingga menjadikannya pilihan yang ideal untuk pengujian yang tidak merusak. Alat ini juga memberikan uji kekerasan yang unik untuk segala arah, ruang sempit, dan bagian khusus.

Uji Kekerasan Rockwell umumnya digunakan untuk mengukur kekerasan logam. Uji ini mengevaluasi kedalaman penetrasi indentor di bawah beban yang besar dibandingkan dengan penetrasi yang dilakukan oleh beban awal.

Peralatan dan Prosedur

Peralatan yang Dibutuhkan:

Mesin uji kekerasan Rockwell.

Indentor: Kerucut berlian (untuk bahan yang lebih keras) atau bola baja (untuk bahan yang lebih lunak).

Spesimen: Sampel yang disiapkan dari bahan yang akan diuji.

Prosedur:

Siapkan Spesimen: Pastikan permukaan spesimen bersih dan halus agar tidak mempengaruhi hasil pengujian.

Pilih Skala yang Sesuai: Pilih skala Rockwell berdasarkan kekerasan material, seperti HRC untuk material yang keras dan HRB untuk material yang lebih lunak.

Posisikan Spesimen: Tempatkan spesimen dengan aman pada landasan mesin uji.

Menerapkan Beban Kecil: Terapkan beban kecil 10 kgf untuk mendudukkan indentor dan menembus oksidasi permukaan.

Menerapkan Beban Utama: Tingkatkan beban ke beban utama yang ditentukan untuk skala Rockwell yang dipilih, misalnya 150 kgf untuk HRC.

Mengukur Lekukan: Setelah menerapkan beban utama, mesin mengukur kedalaman lekukan dan secara otomatis menghitung angka kekerasan Rockwell.

Uji Kekerasan Brinell mengukur kekerasan material berbutir besar dan kasar dengan mengevaluasi diameter lekukan yang dibuat oleh indentor bulat.

Peralatan dan Prosedur

Peralatan yang Dibutuhkan:

Mesin uji kekerasan Brinell.

Indentor bulat (biasanya berdiameter 10 mm, terbuat dari baja yang dikeraskan atau tungsten karbida).

Spesimen: Sampel yang disiapkan dengan benar dari bahan yang akan diuji.

Prosedur:

Siapkan Spesimen: Pastikan permukaan spesimen rata dan bersih.

Posisikan Spesimen: Tempatkan spesimen dengan aman pada landasan mesin uji.

Pilih Beban: Pilih beban antara 500 kgf dan 3000 kgf, tergantung pada bahannya.

Menerapkan Beban: Terapkan beban yang dipilih selama 10 hingga 30 detik, kemudian ukur diameter lekukan dengan menggunakan mikroskop.

Hitung Kekerasan: Gunakan diameter lekukan untuk menghitung Angka Kekerasan Brinell (BHN) dengan menggunakan rumus: [ \text{BHN} = \frac{2P}{\pi D (D - \sqrt{D^2 - d^2})} ] di mana (P) adalah beban, (D) adalah diameter indentor, dan (d) adalah diameter lekukan.

Uji Kekerasan Vickers adalah metode serbaguna untuk mengukur kekerasan material, termasuk logam dan keramik, dengan menggunakan indentor piramida berlian.

Peralatan dan Prosedur

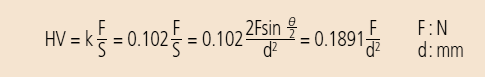

Hitung Kekerasan: Hitung Angka Kekerasan Vickers (VHN) dengan menggunakan pengukuran diagonal dan rumus:

di mana (P) adalah beban dan (d) adalah panjang rata-rata diagonal lekukan.

Peralatan yang Dibutuhkan:

Mesin uji kekerasan Vickers.

Indentor piramida berlian dengan alas persegi.

Spesimen: Sampel yang disiapkan dengan benar dari bahan yang akan diuji.

Prosedur:

Siapkan Spesimen: Pastikan permukaan spesimen halus dan bersih.

Posisikan Spesimen: Tempatkan spesimen dengan aman pada landasan mesin uji.

Pilih Beban: Pilih beban antara 1 gf dan 120 kgf, tergantung pada bahan dan presisi yang dibutuhkan.

Menerapkan Beban: Terapkan beban selama 10 hingga 15 detik, kemudian ukur diagonal lekukan dengan mikroskop.

Uji kekerasan Brinell mengukur kekerasan sampel dengan menekan bola baja atau kerucut intan ke permukaan sampel dan mengukur kedalaman lekukan. Metode ini cocok untuk menentukan kekerasan material seperti baja anil, normal, quenched dan tempered, besi tuang, dan logam non-besi.

Uji kekerasan Rockwell menggunakan prosedur khusus dan indentor yang lebih kecil, seperti berlian, untuk mengukur kekerasan, sehingga cocok untuk berbagai macam bahan.

Uji kekerasan Vickers mempertahankan keunggulan uji Brinell dan Rockwell, yang mampu mengukur material mulai dari yang sangat lunak hingga yang sangat keras, dan hasilnya dapat dibandingkan.

Secara spesifik, keuntungan dan kerugian uji kekerasan Knoop tidak dirinci dalam informasi yang saya temukan, tetapi ini adalah salah satu metode uji statis, setara dengan Brinell, Rockwell, dan Vickers.

Penguji kekerasan Webster terutama digunakan untuk memeriksa sifat mekanis profil paduan aluminium, tetapi juga cocok untuk bahan seperti tembaga, kuningan, dan baja ringan.

Alat uji kekerasan Barcol adalah jenis alat uji kekerasan lekukan. Secara spesifik, kelebihan dan kekurangannya tidak secara eksplisit dinyatakan dalam informasi yang saya temukan.

Setiap metode pengujian kekerasan memiliki karakteristik dan kisaran aplikasinya:

Setiap metode pengujian kekerasan memiliki fitur unik yang cocok untuk aplikasi tertentu.

Rentang Beban dan Jenis Lekukan

Standar dan Referensi

Seri HM:

Di bawah ini adalah jawaban atas beberapa pertanyaan yang sering diajukan:

Skala Kekerasan Mohs digunakan untuk mengukur ketahanan gores mineral. Dikembangkan oleh Friedrich Mohs pada tahun 1812, skala ini merupakan skala ordinal kualitatif yang membantu mengidentifikasi dan mengklasifikasikan mineral berdasarkan kemampuannya menggores satu sama lain. Meskipun terutama digunakan dalam geologi dan mineralogi, skala Mohs juga memiliki aplikasi dalam ilmu material untuk menilai daya tahan relatif dan ketahanan abrasi berbagai bahan. Namun, untuk pengukuran kekerasan logam yang tepat, tes yang lebih kuantitatif seperti tes kekerasan Vickers, Rockwell, atau Brinell lebih disukai.

Uji Kekerasan Rockwell mengukur kekerasan material dengan menentukan kedalaman penetrasi indentor di bawah beban besar dibandingkan dengan penetrasi yang dilakukan oleh beban awal. Pengujian dimulai dengan memberikan beban kecil (biasanya 10 kgf), untuk menentukan kedalaman awal. Kemudian, beban utama diterapkan, yang dapat bervariasi tergantung pada skala Rockwell tertentu yang digunakan. Setelah menahan beban ini selama durasi tertentu, beban tersebut dilepas, meninggalkan beban minor di tempatnya. Nilai kekerasan dihitung berdasarkan perbedaan pengukuran kedalaman sebelum dan sesudah menerapkan beban mayor. Pengujian ini menguntungkan karena kesederhanaannya, hasil yang cepat, kerusakan material yang minimal, dan pembacaan kekerasan secara langsung. Uji ini banyak digunakan dalam kontrol kualitas dan pemilihan material di berbagai industri.

Uji kekerasan Brinell dan Vickers berbeda terutama dalam hal indentor, prosedur, dan penerapan material. Uji Brinell menggunakan indentor bola baja atau tungsten karbida, biasanya berdiameter antara 1 hingga 10 mm, dan lebih lambat karena aplikasi beban tinggi, sehingga cocok untuk material dengan permukaan yang kasar atau tidak homogen, tetapi kurang akurat untuk material yang sangat keras. Sebaliknya, uji Vickers menggunakan indentor piramida berlian dengan sudut bukaan 136 derajat, memberikan akurasi dan keandalan yang lebih tinggi, serta lebih cepat, dan membutuhkan permukaan yang dipersiapkan dengan baik. Uji Vickers serbaguna, cocok untuk berbagai macam material, termasuk lembaran tipis dan baja yang dikeraskan, sedangkan uji Brinell lebih baik untuk permukaan kasar dan logam tertentu tetapi dibatasi oleh potensi deformasi indentor dan ukuran lekukan yang lebih besar.

Meningkatkan kekerasan logam melalui perlakuan panas melibatkan beberapa proses yang dirancang untuk mengubah struktur mikro logam dan meningkatkan sifat mekaniknya. Metode utama meliputi:

Dengan menerapkan proses perlakuan panas ini, kekerasan dan sifat mekanis logam lainnya dapat dioptimalkan untuk berbagai aplikasi industri.

Kekerasan logam sangat penting dalam aplikasi industri karena secara langsung memengaruhi kinerja, daya tahan, dan kesesuaian bahan untuk berbagai penggunaan. Logam yang lebih keras menawarkan ketahanan yang lebih baik terhadap keausan, abrasi, dan deformasi, yang sangat penting dalam lingkungan di mana komponen mengalami beban berat, gesekan, dan benturan. Hal ini memastikan umur panjang dan integritas struktural mesin dan struktur. Selain itu, pengujian kekerasan membantu dalam pemilihan material dan kontrol kualitas, memverifikasi bahwa material memenuhi standar dan spesifikasi tertentu. Hal ini sangat penting untuk menjaga konsistensi dan keandalan dalam proses manufaktur. Secara keseluruhan, kekerasan logam merupakan sifat fundamental yang memengaruhi efektivitas dan masa pakai produk industri.