Pernahkah Anda bertanya-tanya tentang dunia stamping logam yang memukau? Dalam artikel blog ini, kita akan memulai perjalanan yang mengasyikkan untuk menjelajahi seluk-beluk proses manufaktur yang penting ini. Sebagai seorang insinyur mesin yang berpengalaman, saya akan memandu Anda melalui konsep-konsep utama, berbagi wawasan berharga dan contoh-contoh dunia nyata. Bersiaplah untuk menemukan bagaimana stamping logam membentuk kehidupan kita sehari-hari dan pelajari rahasia di balik efisiensi dan keserbagunaannya yang luar biasa.

Stamping logam adalah proses manufaktur bervolume tinggi yang mengubah lembaran logam datar menjadi bentuk tertentu dengan menggunakan kekuatan mekanis. Teknik serbaguna ini sangat penting dalam berbagai industri, termasuk otomotif, kedirgantaraan, elektronik, dan produksi barang konsumen. Proses ini melibatkan beberapa komponen dan tahapan utama:

Apa itu stamping?

Stamping, juga dikenal sebagai pengepresan, adalah proses manufaktur di mana lembaran logam atau bahan non-logam datar dibentuk menjadi bentuk tertentu dengan menggunakan alat dan peralatan khusus. Proses ini biasanya terjadi pada suhu kamar, yang membedakannya sebagai teknik pembentukan dingin. Definisi stamping dapat diartikulasikan sebagai berikut:

Pada suhu sekitar, lembaran logam (atau non-logam) dikenai gaya terkontrol menggunakan stamping press dan cetakan yang direkayasa secara presisi. Tindakan ini menginduksi pemisahan material atau deformasi plastis, menghasilkan komponen dengan bentuk, dimensi, dan sifat mekanis yang telah ditentukan sebelumnya.

Aspek utama dari proses stamping meliputi:

Suhu: Stamping sebagian besar dilakukan pada suhu kamar, mengklasifikasikannya sebagai proses kerja dingin. Hal ini meniadakan kebutuhan untuk pemanasan, meningkatkan efisiensi energi dan penanganan material.

Bahan baku: Benda kerja utama dalam stamping adalah bahan lembaran, biasanya logam, sehingga dikenal dengan istilah alternatif "stamping lembaran logam." Bahan yang umum termasuk baja, aluminium, kuningan, dan berbagai paduan.

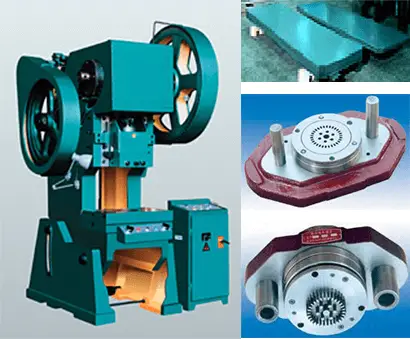

Peralatan dan Perkakas: Stamping memerlukan tiga komponen penting:

Mekanisme Deformasi: Stamping bergantung pada deformasi plastis, di mana material diberi tekanan melebihi titik lelehnya tetapi di bawah kekuatan tarik utamanya. Hal ini memungkinkan perubahan bentuk permanen tanpa kegagalan material.

Keserbagunaan: Stamping dapat menghasilkan berbagai macam suku cadang, mulai dari mesin cuci datar sederhana hingga panel bodi otomotif yang rumit, melalui berbagai operasi seperti pengosongan, penindikan, pembengkokan, dan penarikan dalam.

Efisiensi Produksi: Stamping sangat cocok untuk produksi bervolume tinggi, menawarkan waktu siklus yang cepat dan kualitas suku cadang yang konsisten ketika digunakan dan dioperasikan dengan benar.

Karakteristik dan aplikasi stamping logam:

(1) Produktivitas tinggi dengan pengoperasian yang efisien, memfasilitasi mekanisasi dan integrasi otomatisasi yang mulus.

(2) Akurasi dimensi yang luar biasa dan konsistensi bagian per bagian yang unggul, memastikan pertukaran yang optimal.

(3) Tingkat pemanfaatan material yang mengesankan, biasanya berkisar antara 70% hingga 85%, dengan beberapa proses lanjutan yang mencapai efisiensi hingga 95%.

(4) Kemampuan untuk menghasilkan geometri kompleks yang menantang atau tidak mungkin dilakukan dengan metode pemesinan konvensional, seperti komponen berdinding tipis yang digambar dalam dengan fitur yang rumit.

(5) Memungkinkan produksi komponen ringan dengan rasio kekakuan terhadap berat yang sangat baik dan integritas struktural yang tinggi.

(6) Proses pembentukan dingin meniadakan kebutuhan pemanasan, sehingga menghasilkan penghematan energi dan kualitas permukaan akhir yang unggul.

(7) Mengurangi biaya per unit secara signifikan dalam skenario produksi bervolume tinggi.

Atribut-atribut ini memposisikan metal stamping sebagai proses manufaktur serbaguna yang unik, menggabungkan kualitas tinggi, efisiensi, konservasi energi, dan efektivitas biaya dengan cara yang tidak tertandingi oleh metode pengerjaan logam alternatif.

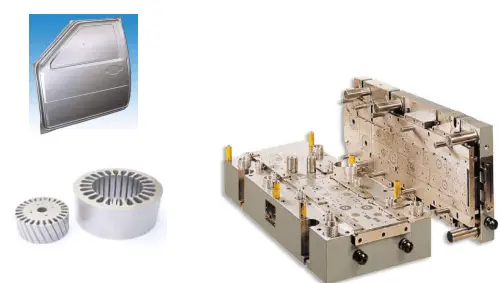

Akibatnya, stempel logam menemukan aplikasi yang luas di berbagai industri. Di sektor mesin otomotif dan pertanian, komponen yang dicap terdiri dari 60% hingga 70% komponen. Demikian pula, industri instrumentasi dan pengukuran mengandalkan stamping untuk 60% hingga 70% komponennya. Proses ini sama lazimnya dalam memproduksi beragam peralatan dapur stainless steel dan barang-barang yang digunakan sehari-hari.

Keserbagunaan stamping logam mencakup berbagai aplikasi yang mengesankan, mulai dari komponen elektronik miniatur dan penunjuk instrumen presisi hingga panel bodi otomotif berskala besar dan balok struktural. Bahkan dalam industri kedirgantaraan, komponen penting seperti kulit pesawat terbang diproduksi dengan menggunakan teknik stamping yang canggih. Luasnya aplikasi ini menggarisbawahi kemampuan adaptasi proses terhadap beragam skala dan persyaratan kompleksitas di berbagai sektor.

Kerugian dari stamping

Siklus pembuatan cetakan panjang dan biayanya tinggi. Karena menggunakan metode dan sarana pemrosesan tradisional dan bahan cetakan tradisional

Namun demikian, dengan munculnya teknologi pemrosesan cetakan yang canggih dan bahan cetakan non-tradisional, kekurangan ini dapat diatasi secara bertahap.

Seperti:

Singkatnya, industri cetakan adalah industri dasar suatu negara, tingkat desain cetakan dan pembuatan cetakan telah menjadi tolok ukur tingkat pembuatan produk di suatu negara.

Negara-negara maju sangat mementingkan pengembangan cetakan.

Jepang percaya bahwa "jamur adalah kekuatan pendorong untuk memasuki masyarakat yang makmur";

Jerman "Kaisar dalam industri pengolahan logam";

Rumania: "cetakannya adalah Sentuhan Emas"; cetakannya dianggap sebagai batu di industri arena internasional.

Namun demikian, cetakan di sini juga termasuk cetakan, penempaan maticetakan die-casting, cetakan karet, cetakan makanan, cetakan bahan bangunan, dll., tetapi saat ini cetakan dingin dan cetakan plastik adalah yang paling banyak digunakan, masing-masing menyumbang sekitar 40%.

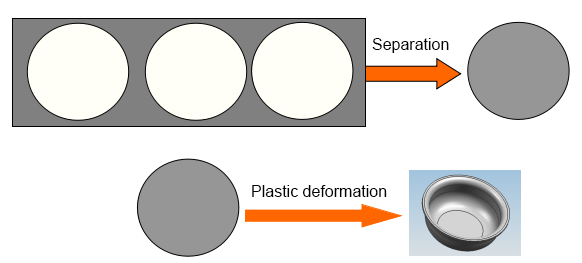

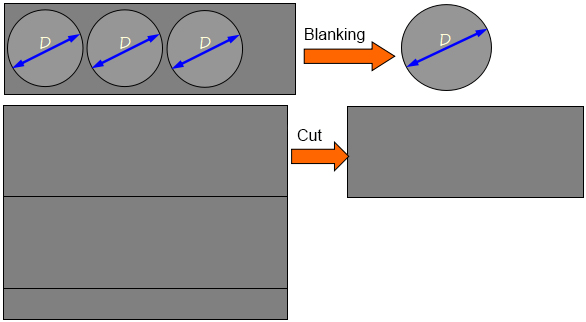

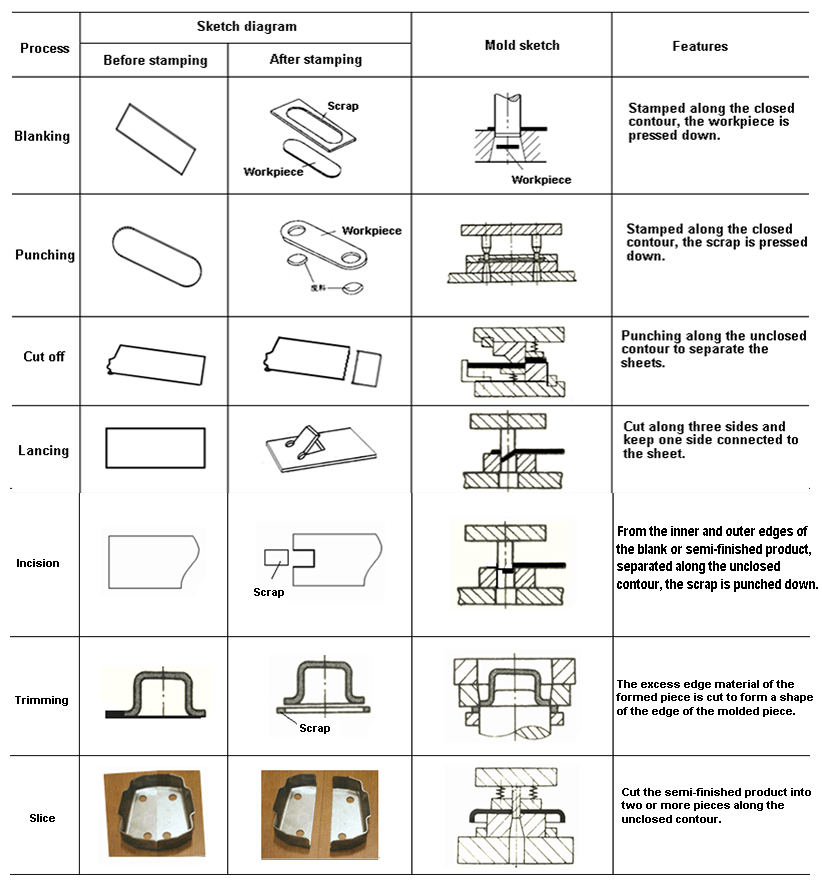

(1)Proses pemisahan

Selama pencetakan, bahan yang akan diproses berubah bentuk oleh kekuatan eksternal.

Ketika tegangan geser material di zona deformasi mencapai kekuatan geser material, material tersebut digeser dan dipisahkan untuk membentuk bagian dengan bentuk dan ukuran tertentu.

Proses pemisahan terutama mencakup pemotongan, pelubangan, mengosongkanbentukan, bentukan, pengirisan, dll.

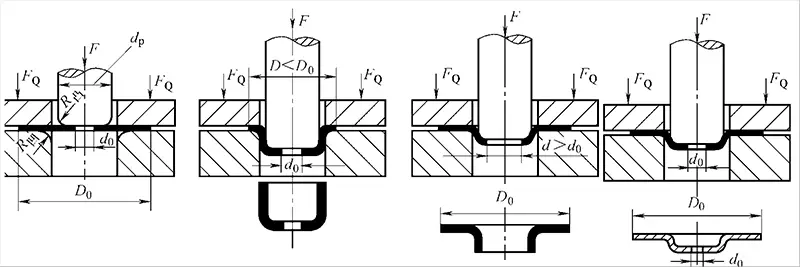

Proses pemisahan ditunjukkan seperti di bawah ini:

Pemisahan terjadi tetapi tidak mengubah bentuk ruang.

Tabel 1-1 Proses pemisahan

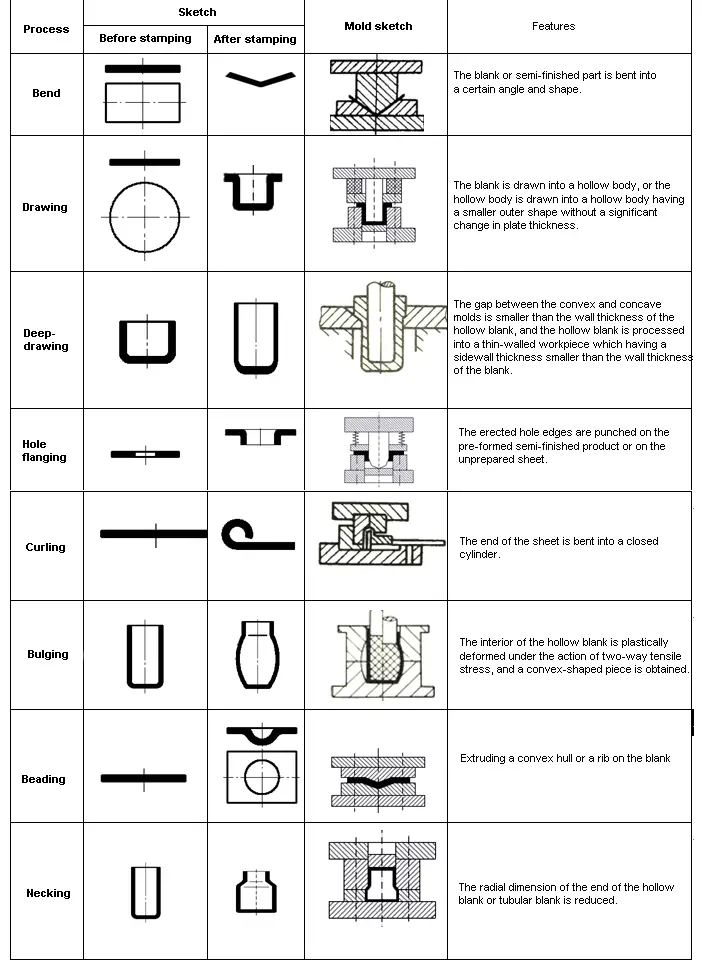

(2)Pembentukan logam proses

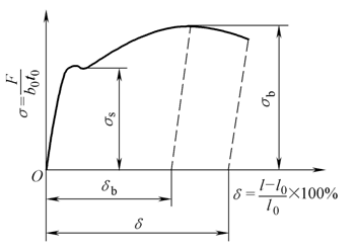

Selama stamping, material di bawah aksi gaya eksternal, tegangan ekuivalen material di zona deformasi mencapai batas luluh σs material, tetapi tidak mencapai batas kekuatan σb, sehingga material hanya berubah bentuk secara plastis, sehingga memperoleh bagian dengan bentuk dan ukuran tertentu.

Proses pembentukan terutama mencakup pembengkokan, penarikan dalam, pembubutan, penyusutan, penonjolan, dll.

Proses pembentukan ditunjukkan sebagai berikut:

Hanya mengubah bentuk blanko, tidak terjadi pemisahan.

Tabel 1-2 Proses pembentukan

Persyaratan dasar untuk mencap pada lembaran

Memenuhi persyaratan performa adalah yang pertama, dan memenuhi persyaratan proses stamping sebanyak mungkin sekaligus memenuhi persyaratan performa.

1.3.1 Persyaratan proses untuk bahan stamping

1. Kinerja pembentukan stamping

Performa pembentukan stamping mengacu pada kemampuan lembaran untuk beradaptasi dengan proses stamping.

Dua jenis ketidakstabilan:

Yang pertama seperti fenomena leher dalam uji tarik baja karbon rendah, dan yang kedua adalah fenomena ketidakstabilan batang tekanan.

Dengan demikian, terdapat batas pembentukan, yang dibagi ke dalam batas pembentukan keseluruhan dan batas pembentukan lokal. Semakin tinggi batas pembentukan, semakin baik performa pembentukan pers.

Bagaimana cara mengukur performa pembentukan stamping pada lembaran?

(1) Ketahanan retak mengacu pada kemampuan lembaran untuk menahan kerusakan selama deformasi.

(2) Kemampuan rekat mengacu pada kemampuan lembaran untuk menyesuaikan diri dengan bentuk cetakan selama proses pembentukan cetakan.

(3) Kemampuan bentuk mengacu pada kemampuan suatu bagian untuk mempertahankan bentuknya di dalam cetakan setelah dicetak.

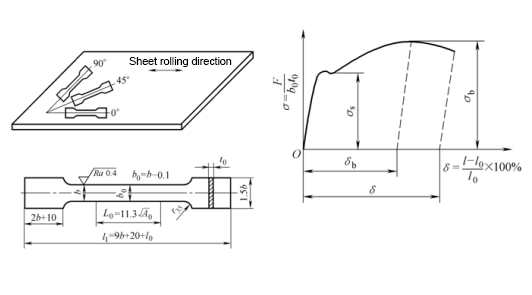

Sifat pembentukan stamping dari lembaran dapat diukur dengan sifat mekanis lembaran. Sifat mekanis dapat diperoleh melalui eksperimen.

Pembentukan lembaran logam metode uji kinerja:

(1) Metode pengujian langsung

Seperti uji cangkir kerucut (GB / T 15825.6-2008)

(2) Metode pengujian tidak langsung

Seperti uji tarik baja karbon rendah, dll.

Indikator mekanis yang mempengaruhi sifat pembentukan pers

(1) Perpanjangan total δ dan perpanjangan seragam δb

δ bagus → Memungkinkan deformasi plastis yang besar

(2) Rasio hasil σs /σb

σs/σb kecil → ketahanan retak yang baik, perbaikan bentuk, dan kemampuan cetakan yang baik

(3) Modulus elastisitas E

Modulus elastisitas besar E → bentuk yang baik

(4) Indeks pengerasan n

n besar → tidak mudah retak

(5) Rasio regangan plastik γ

γ = εb / εt besar → Resistensi yang baik terhadap keretakan

(6) Koefisien anisotropi spesifik regangan plastik

Δγ =(γ0 +γ90 - 2γ45) / 2 besar → Semakin berbeda anisotropinya

1.3.2 Bahan stamping dan metode pemotongan yang umum

A.Bahan stempel yang umum

Bacaan terkait: Logam Besi vs Logam Non-Besi

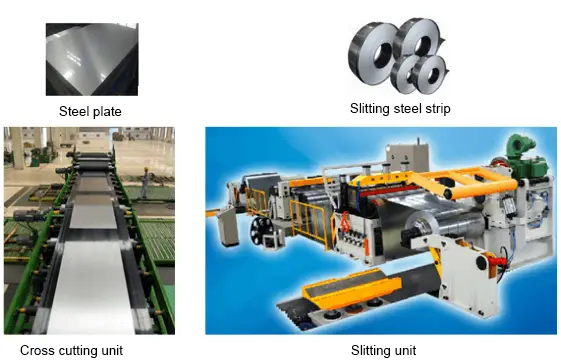

Spesifikasi lembaran logam: strip baja, pelat baja, strip baja celah, dll.

Kisaran ukuran pelat dan strip baja (GB/T708-2006)

1) Nominal ketebalan pelat baja dan strip baja (termasuk strip baja celah) adalah antara 0,3 mm dan 4,0 mm, dan pelat baja dan baja dengan ketebalan nominal di bawah 1 mm memiliki ukuran berapa pun dalam kelipatan 0,05 mm; ketebalan nominal di atas 1 mm. Pelat baja dan baja tersedia dalam berbagai ukuran dengan kelipatan 0,1 mm.

2) Lebar nominal pelat baja dan strip baja adalah antara 600mm dan 2050mm, dan ada berbagai ukuran dalam kelipatan 10mm.

3) Panjang nominal pelat baja adalah antara 1000mm dan 6000mm, dan berbagai ukuran dalam kelipatan 50.

4) Sesuai dengan kebutuhan pembeli, pelat dan strip baja dengan ukuran lain dapat dipasok melalui negosiasi antara pemasok dan pembeli.

(1) Mesin geser pemotongan

(2) Pemotongan cakram

(3) Metode pemotongan lainnya

Prinsip pemilihan peralatan stamping:

Jenis peralatan stamping : Jenis peralatan stamping

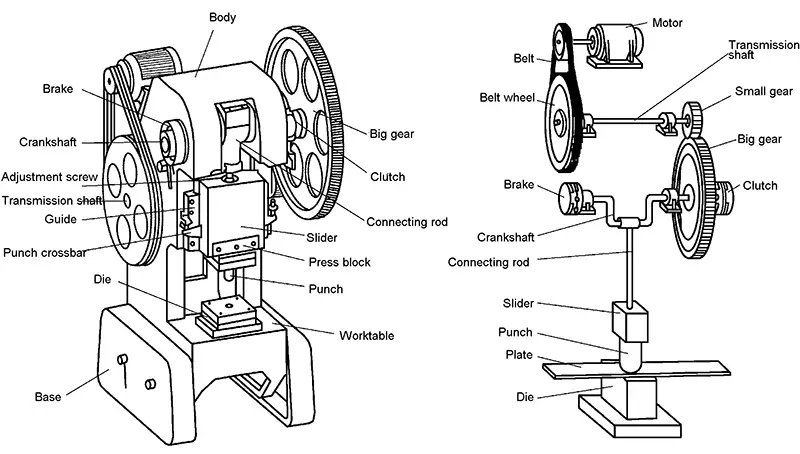

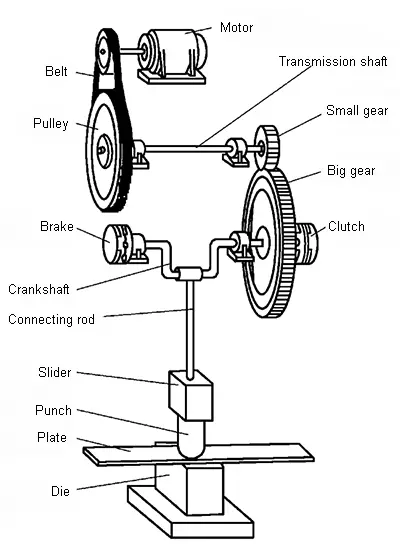

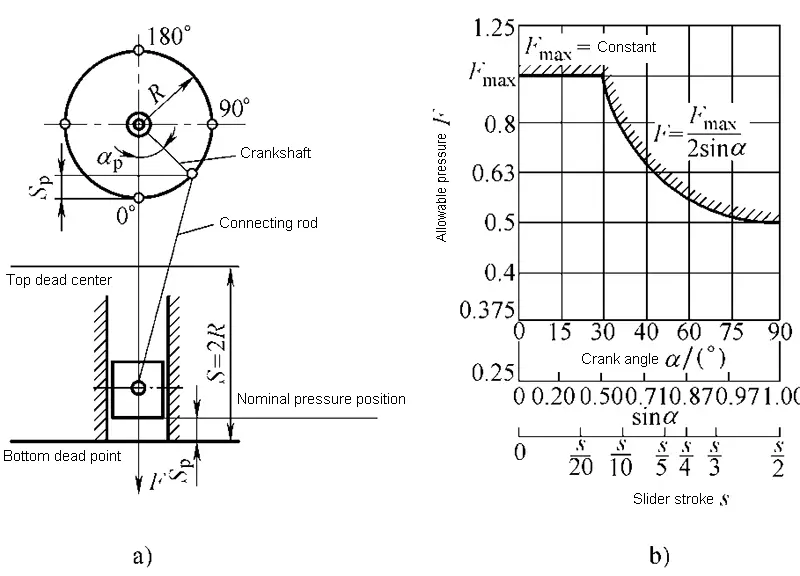

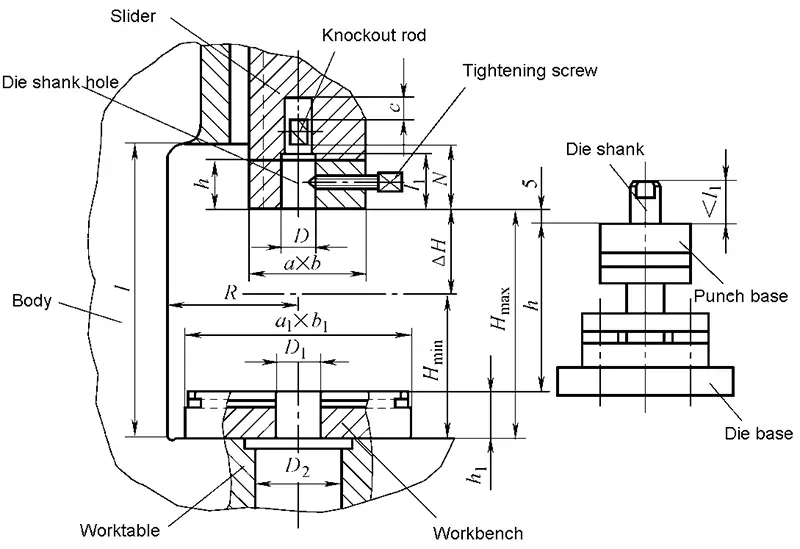

Prinsip kerja dan komponen utama crank press

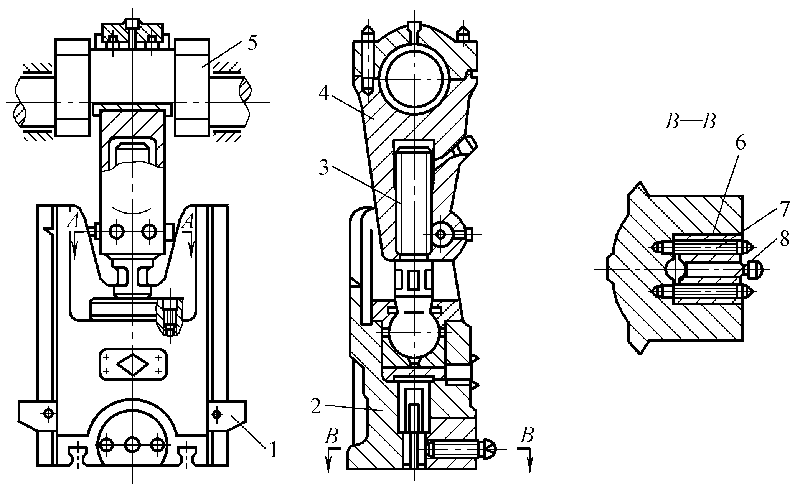

(1) Mekanisme kerja

Mekanisme engkol dan tautan: Mekanisme crank link terdiri atas poros engkol, batang penghubung dan slider. Panjang batang penghubung dapat disesuaikan agar sesuai dengan ukuran cetakan yang berbeda-beda.

(2) Sistem transmisi

Motor, sabuk, roda gila, roda gigi, dll.

(3) Sistem operasi

Sistem distribusi udara, kopling, rem, kotak kontrol kelistrikan, dll.

(4) Bagian pendukung

Badan: terbuka, tertutup

(5) Sistem bantu

Sistem pneumatik, sistem pelumasan

(6) Lampiran

Model pers dan parameter teknis

(1) Model

1) Jenis mesin tempa:

2) Deskripsi kode tekan engkol JB23-63A

(2) Parameter teknis

Bahan yang berbeda memiliki plastisitas yang berbeda dalam kondisi deformasi yang sama, dan bahan yang sama akan memiliki plastisitas yang berbeda dalam kondisi deformasi yang berbeda.

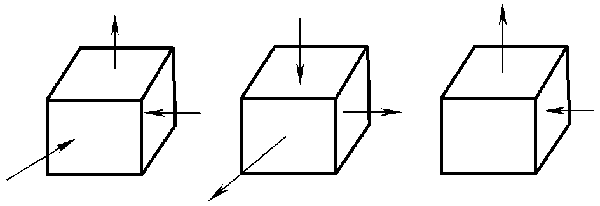

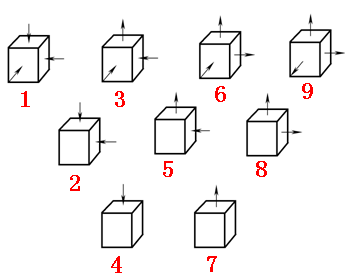

3 status regangan utama:

9 jenis kondisi tegangan utama:

Sekarang, mari kita selami empat proses stamping logam dasar berikut ini, masing-masing memainkan peran penting dalam manufaktur modern:

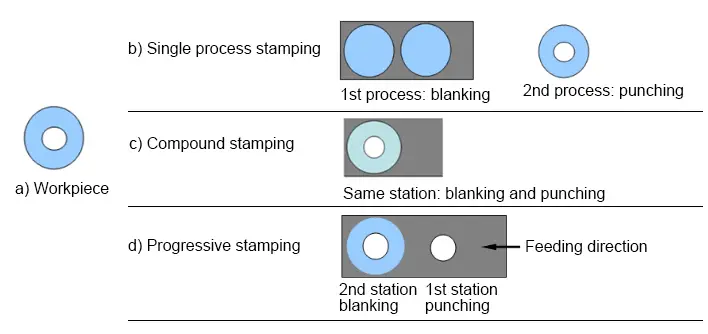

Pengosongan adalah operasi pemotongan presisi di mana sepotong logam datar dipisahkan dari lembaran yang lebih besar. Proses ini menggunakan cetakan dan pelubang untuk membuat bentuk dua dimensi, yang sering kali berfungsi sebagai langkah awal untuk operasi pembentukan selanjutnya. Bagian yang dihasilkan, yang disebut blank, dapat menjadi produk akhir atau menjalani pemrosesan lebih lanjut.

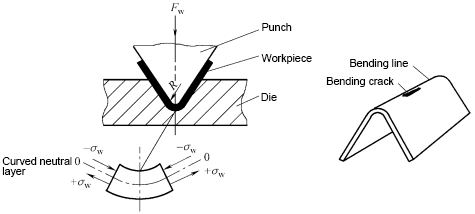

Pembengkokan melibatkan deformasi plastis logam di sepanjang sumbu lurus, menciptakan sudut, bentuk U, atau bentuk V. Proses ini menggunakan berbagai teknik seperti pembengkokan udara, bottoming, dan coining, yang masing-masing menawarkan tingkat presisi dan kontrol gaya yang berbeda. Pilihan metode pembengkokan tergantung pada faktor-faktor seperti sifat material, sudut pembengkokan yang diinginkan, dan volume produksi.

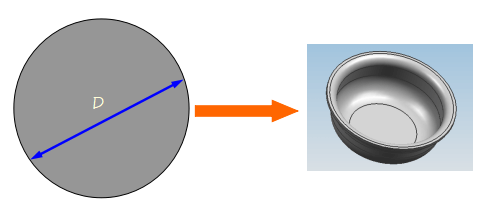

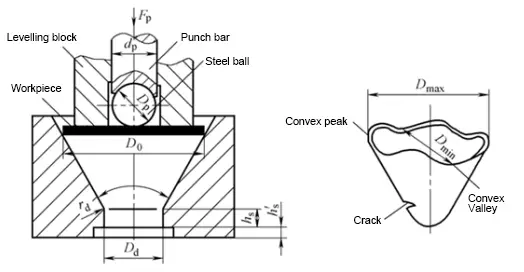

Deep Drawing adalah proses pembentukan kompleks yang mengubah logam datar kosong menjadi bentuk tiga dimensi yang berongga. Teknik ini banyak digunakan dalam pembuatan barang-barang seperti panel bodi otomotif, kaleng minuman, dan bak cuci piring. Proses ini melibatkan penarikan material ke dalam rongga cetakan menggunakan punch, yang sering kali membutuhkan beberapa tahap untuk bentuk yang rumit. Pertimbangan yang cermat terhadap aliran material, pelumasan, dan desain cetakan sangat penting untuk mencegah cacat seperti kerutan atau sobekan.

Pembentukan mencakup berbagai operasi yang membentuk logam tanpa mengubah ketebalannya secara signifikan. Ini mencakup proses seperti emboss, coining, dan peregangan. Operasi pembentukan dapat menciptakan geometri yang kompleks, menambah kekakuan struktural, atau memberikan fitur dekoratif pada benda kerja. Teknik-teknik canggih seperti hydroforming dan pembentukan bantalan karet memungkinkan pembuatan bentuk yang rumit dengan distribusi material dan permukaan akhir yang lebih baik.

Klik tautan di bawah ini untuk mempelajari semua detailnya: