Bayangkan sebuah dunia di mana memotong material yang paling sulit semudah mengiris mentega. Ini adalah janji pemesinan non-tradisional. Dalam artikel ini, kami mengeksplorasi bagaimana teknik canggih seperti EDM dan pemesinan laser merevolusi dunia manufaktur. Bersiaplah untuk mengungkap rahasia di balik metode canggih ini dan aplikasinya yang luar biasa!

Pertama, mari kita cermati definisi pemesinan non-tradisional.

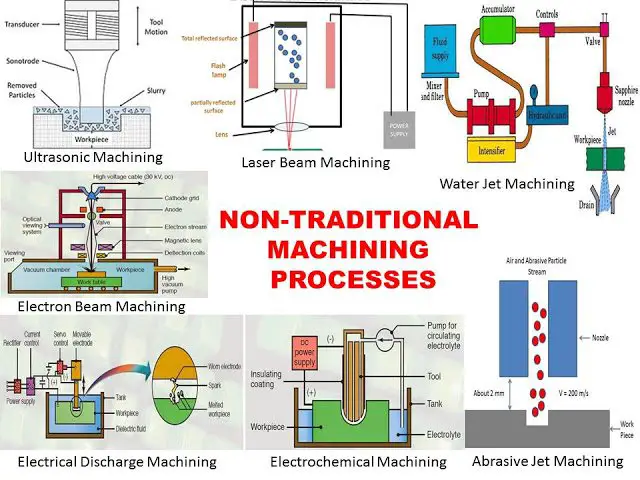

Pemesinan non-tradisional, juga dikenal sebagai "pemesinan non-konvensional" atau "proses manufaktur tingkat lanjut", mencakup beragam teknik pemindahan dan modifikasi material yang memanfaatkan berbagai bentuk energi. Proses ini memanfaatkan listrik, energi panas, foton, reaksi elektrokimia, interaksi kimiawi, gelombang akustik, atau kekuatan mekanis khusus untuk memanipulasi material pada skala mikro atau makro.

Tidak seperti metode pemesinan konvensional yang terutama mengandalkan gaya pemotongan mekanis, proses non-tradisional mengeksploitasi interaksi energi-material yang unik untuk mencapai pemindahan material yang tepat, deformasi terkontrol, perubahan properti yang ditargetkan, atau pengendapan material secara selektif. Teknik-teknik ini sering kali unggul dalam memproses material yang sulit dikerjakan dengan mesin, menciptakan geometri yang rumit, atau mencapai hasil akhir permukaan yang melampaui kemampuan metode tradisional.

Hasil dari proses pemesinan non-tradisional dapat mencakup:

Proses canggih ini memainkan peran penting dalam manufaktur modern, yang memungkinkan produksi komponen presisi tinggi untuk ruang angkasa, perangkat medis, elektronik, dan industri mutakhir lainnya.

Pemesinan mekanis tradisional telah menjadi landasan produksi manusia dan peradaban material selama berabad-abad. Mayoritas produk saat ini, mulai dari peralatan rumah tangga hingga kendaraan transportasi yang kompleks dan peralatan pertahanan, masih diproduksi dan dirakit menggunakan metode konvensional ini.

Pemesinan tradisional terutama mengandalkan energi mekanik dan gaya potong untuk menghilangkan material berlebih, membentuk komponen ke dimensi geometris dan permukaan akhir yang spesifik. Proses ini mengharuskan material pahat lebih keras daripada material benda kerja.

Namun, kemajuan pesat ilmu pengetahuan dan teknologi sejak tahun 1950-an, khususnya yang didorong oleh permintaan dari industri pertahanan, telah menyebabkan tantangan manufaktur yang semakin kompleks. Hal ini mencakup kebutuhan akan komponen presisi tinggi, kecepatan tinggi, suhu tinggi, dan tekanan tinggi, serta produk yang diminiatur. Akibatnya, material menjadi lebih sulit untuk dikerjakan dengan mesin, dan geometri produk menjadi lebih rumit, dengan toleransi dimensi dan persyaratan penyelesaian permukaan yang semakin ketat.

Tuntutan yang terus berkembang ini membutuhkan kemampuan baru dalam manufaktur mekanis, termasuk:

Untuk mengatasi tantangan ini, para peneliti telah mengembangkan Pemesinan Non-Tradisional (NTM), yang juga dikenal sebagai Pemesinan Non-Konvensional (NCM). Proses ini memanfaatkan berbagai bentuk energi-termasuk listrik, magnetik, akustik, optik, dan termal-serta energi kimia dan teknik mekanis khusus untuk secara langsung memengaruhi area pemesinan, menghilangkan, mengubah bentuk, atau mengubah sifat material.

Fitur utama dari Pemesinan Non-Tradisional meliputi:

Karakteristik ini memungkinkan NTM untuk memproses berbagai macam material-baik logam maupun non-logam-terlepas dari kekerasan, kekuatan, ketangguhan, atau kerapuhannya. NTM unggul dalam pemesinan geometri yang rumit, permukaan mikro, dan komponen dengan kekakuan rendah. Selain itu, metode NTM tertentu mampu mencapai superfinishing, mirror finishing, dan bahkan presisi pemesinan berskala nanometer (atom).

Ketika metode pemesinan tradisional mencapai batasnya dalam mengatasi tantangan teknis tingkat lanjut ini, pemesinan non-tradisional telah menjadi solusi yang sangat diperlukan dalam manufaktur modern, yang terus memperluas batas-batas yang mungkin dilakukan dalam pemrosesan material dan fabrikasi produk.

Proses pemesinan non-tradisional dapat diklasifikasikan ke dalam beberapa kategori berdasarkan sumber energi, bentuk fungsional, dan prinsip-prinsip yang mendasarinya. Sistem klasifikasi ini memberikan pendekatan terstruktur untuk memahami dan membandingkan berbagai teknik pemesinan canggih. Tabel berikut ini menyajikan tinjauan menyeluruh tentang klasifikasi ini:

| Metode pemesinan | Bentuk energi utama | Bentuk fungsional | |

| Pemesinan pelepasan listrik | Pemesinan pembentukan EDM | Listrik, Energi panas | Peleburan, gasifikasi |

| Pemesinan pemotongan EDM | Listrik, Energi panas | Peleburan, gasifikasi | |

| Pemesinan elektrokimia | Pemesinan elektrokimia | Energi elektrokimia | Transfer ion |

| Pemesinan elektroforming | Energi elektrokimia | Transfer ion | |

| Pemesinan pelapisan | Energi elektrokimia | Transfer ion | |

| Pemesinan sinar energi tinggi | Pemesinan sinar laser | Cahaya, Energi panas | Peleburan, gasifikasi |

| Pemesinan berkas elektron | Listrik, Energi panas | Peleburan, gasifikasi | |

| Pemesinan berkas ion | Listrik, Energi mekanik | Absisi | |

| Pemesinan busur plasma | Listrik, Energi panas | Peleburan, gasifikasi | |

| Pemesinan pemotongan material dan erosi | Pemesinan ultrasonik | Energi akustik dan mekanik | Absisi |

| Pemesinan aliran abrasif | Energi mekanik | Absisi | |

| Pemesinan kimia | Pemesinan penggilingan kimia | Energi kimia | Korosi |

| Pembuatan pelat foto | Energi kimia | Korosi | |

| Energi cahaya | |||

| Proses litografi | Cahaya, Energi kimia | Fotokimia, korosi | |

| Pelapisan fotoelektroforming | Cahaya, Energi kimia | Fotokimia, korosi | |

| Pemesinan etsa | Energi kimia | korosi | |

| Ikatan | Energi kimia | Ikatan kimia | |

| Pemesinan ledakan | Energi kimia, Energi mekanik | ledakan | |

| Pemesinan pembentukan | Metalurgi serbuk | Energi panas | Thermoforming |

| Energi mekanik | |||

| Pembentukan superplastik | Energi mekanik | Superplastik | |

| Pembuatan prototipe cepat | Energi panas | Pembentukan lelehan panas | |

| Energi mekanik | |||

| Pemesinan komposit | Pemesinan busur elektrokimia | Energi elektrokimia | Korosi peleburan dan gasifikasi |

| Penggerindaan mekanis pelepasan listrik | Listrik, Energi panas | Transfer ion, peleburan, pemotongan | |

| Etsa elektrokimia | Energi elektrokimia, Energi panas | Peleburan, Korosi gasifikasi | |

| EDM ultrasonik | Suara, panas, listrik | Peleburan, Absisi | |

| Pemesinan elektrolitik yang kompleks | Energi elektrokimia, energi mekanik | Absisi | |

| Pemesinan Gabungan Dasar Pemotongan | Energi mekanik, akustik dan magnetik | Pemotongan | |

Sistem klasifikasi ini memungkinkan para insinyur dan produsen untuk memilih proses pemesinan non-tradisional yang paling tepat berdasarkan sifat material tertentu, hasil yang diinginkan, dan persyaratan produksi. Memahami kategori-kategori ini memfasilitasi pengambilan keputusan yang tepat dalam skenario manufaktur tingkat lanjut, memungkinkan optimalisasi proses produksi dan pencapaian geometri kompleks atau permukaan akhir yang sulit atau tidak mungkin dilakukan dengan metode pemesinan konvensional.

Prinsip dasar:

EDM, atau Electro-Discharge Machining, adalah jenis metode pemesinan non-tradisional yang melibatkan pengetsaan bahan konduktif melalui erosi listrik yang disebabkan oleh pelepasan pulsa di antara dua kutub yang direndam dalam cairan yang bekerja. Proses ini juga dikenal sebagai Pemesinan Pelepasan atau Pemesinan Elektroerosi. Peralatan dasar untuk metode ini adalah Alat Mesin Pelepasan Listrik.

Fitur Utama EDM:

Rentang Aplikasi:

Prinsip Dasar:

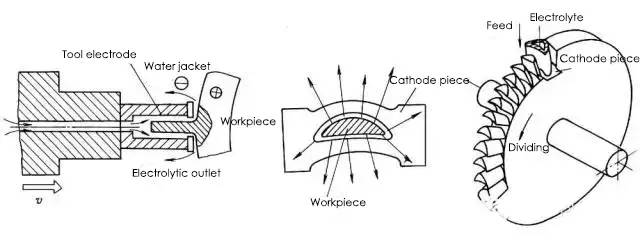

Prinsip pelarutan elektrokimia digunakan dalam pemesinan elektrolitik, dengan bantuan cetakan sebagai katoda. Benda kerja dikerjakan ke bentuk dan ukuran tertentu.

Rentang Aplikasi:

Pemesinan elektrolitik sangat ideal untuk material yang sulit dikerjakan dengan mesin dan untuk komponen dengan bentuk yang rumit atau dinding yang tipis.

Metode ini telah banyak digunakan untuk berbagai aplikasi, seperti senapan laras senapan, bilah, impeler integral, cetakan, lubang dan bagian yang diprofilkan, talang, dan deburring.

Dalam banyak operasi pemesinan, teknologi pemesinan elektrolitik telah mendapatkan peran yang signifikan atau bahkan sangat diperlukan.

Keuntungan:

Keterbatasan:

Prinsip-prinsip dasar:

Pemesinan laser adalah suatu proses yang menggunakan sinar cahaya berenergi tinggi, yang difokuskan oleh lensa, untuk melelehkan atau menguapkan bahan dan menghilangkannya dalam waktu singkat untuk mencapai pemesinan.

Keuntungan:

Teknologi pemesinan laser memiliki keunggulan seperti limbah material yang minimal, efektivitas biaya dalam produksi skala besar, dan keserbagunaan dalam pemesinan objek. Di Eropa, teknologi laser banyak digunakan untuk mengelas material khusus seperti bodi mobil bermutu tinggi, sayap pesawat terbang, dan badan pesawat ruang angkasa.

Rentang aplikasi:

Sebagai aplikasi yang paling umum digunakan, teknologi pemesinan laser terutama meliputi pengelasan laser, pemotongan lasermodifikasi permukaan, penandaan laser, pengeboran lasermikro-mesin dan deposisi fotokimia, stereolitografi, etsa laser, dan sebagainya.

Prinsip-prinsip dasar:

Pemesinan berkas elektron (EBM) adalah pemesinan material dengan menggunakan efek termal atau ionisasi dari berkas elektron konvergen berenergi tinggi.

Fitur utama:

Kepadatan energi tinggi, penetrasi yang kuat, berbagai kedalaman leleh satu kali, rasio lebar las yang besar, cepat kecepatan pengelasankecil, zona dampak termal kecil, deformasi kerja kecil.

Rentang Aplikasi:

Pemesinan berkas elektron memiliki berbagai macam bahan yang dapat dikerjakan dan dapat mengerjakan pemesinan pada area yang sangat kecil.

Ini mencapai akurasi pemesinan pada level nanometer, yang mampu melakukan pemesinan molekuler atau atom.

Produktivitasnya tinggi, tetapi biaya peralatan pemesinannya tinggi.

Proses pemesinan menghasilkan polusi minimal.

Alat ini cocok untuk pemesinan lubang mikro dan celah sempit, serta dapat juga digunakan untuk pengelasan dan litografi halus.

Teknologi cangkang jembatan pengelasan berkas elektron vakum adalah aplikasi utama pemesinan berkas elektron dalam industri manufaktur mobil.

Prinsip-prinsip dasar:

Pemesinan sinar ion diwujudkan dengan mempercepat dan memfokuskan aliran ion yang dihasilkan oleh sumber ion ke permukaan benda kerja dalam keadaan vakum.

Fitur utama:

Karena kontrol yang tepat dari kerapatan aliran ion dan energi ion, pemesinan ultra-presisi pada tingkat nanometer, molekuler, dan atom dapat dicapai. Pemesinan berkas ion menghasilkan polusi, tekanan, dan deformasi yang minimal, serta mudah beradaptasi dengan bahan yang diproses, tetapi biayanya mahal.

Rentang aplikasi:

Pemesinan Balok Ion dapat dibagi menjadi dua jenis: etsa dan pelapisan.

Pemesinan Etsa:

Etsa ion digunakan dalam pemesinan bantalan udara giroskop dan alur pada motor bertekanan dinamis, dengan resolusi tinggi, presisi tinggi, dan konsistensi pengulangan yang baik.

Aplikasi lain dari etsa sinar ion adalah etsa grafik presisi tinggi seperti sirkuit terpadu, perangkat optoelektronik, dan perangkat terpadu optik.

Etsa berkas ion juga digunakan untuk menipiskan bahan guna menyiapkan spesimen untuk mikroskop elektron penetrasi.

Pemesinan Pelapisan:

Pemesinan pelapisan berkas ion memiliki dua bentuk: deposisi sputtering dan pelapisan ion.

Pelapisan ionik dapat diterapkan ke berbagai macam bahan. Film logam atau non-logam dapat dilapisi pada permukaan logam atau non-logam, dan berbagai paduan, senyawa, atau bahan sintetis, bahan semikonduktor, dan bahan dengan titik leleh tinggi juga dapat dilapisi.

Teknologi pelapisan berkas ion digunakan untuk melapisi film pelumas, film tahan panas, film tahan aus, film dekoratif, dan film listrik.

Prinsip-prinsip dasar:

Busur plasma adalah metode pemesinan non-tradisional untuk memotong, mengelas, dan menyemprot logam atau non-logam dengan energi panas busur plasma.

Fitur utama:

Rentang aplikasi:

Ini banyak digunakan dalam produksi industri, terutama untuk pengelasan tembaga dan paduan tembaga, titanium dan paduan titanium, baja paduan, baja tahan karat, molibdenum yang digunakan dalam industri militer dan teknologi industri mutakhir seperti kedirgantaraan, seperti cangkang rudal paduan titanium, beberapa wadah berdinding tipis pesawat.

Prinsip-prinsip dasar:

Pemesinan ultrasonik membuat permukaan benda kerja secara bertahap pecah dengan menggunakan frekuensi ultrasonik sebagai alat untuk getaran amplitudo kecil dan pukulan pada permukaan yang diproses dengan abrasif bebas dalam cairan di antara itu dan benda kerja.

Pemesinan ultrasonik sering digunakan untuk menusuk, memotong, mengelas, membuat sarang, dan memoles.

Fitur utama:

Dapat mengerjakan material apa pun, terutama cocok untuk mengerjakan berbagai material non-konduktif yang keras dan rapuh, dengan presisi tinggi, kualitas permukaan yang baik, tetapi dengan produktivitas yang rendah.

Rentang aplikasi:

Pemesinan ultrasonik terutama digunakan untuk perforasi (termasuk lubang bundar, lubang berbentuk dan lubang melengkung, dll.), Memotong, membuat slot, bersarang, mengukir berbagai bahan keras dan rapuh, seperti kaca, kuarsa, keramik, silikon, germanium, ferit, batu permata dan batu giok, menghilangkan bagian-bagian kecil dalam batch, memoles permukaan cetakan dan pembalut roda gerinda.

Prinsip-prinsip dasar:

Pemesinan kimiawi menggunakan larutan asam, alkali, atau garam untuk menimbulkan korosi atau melarutkan material komponen untuk mendapatkan bentuk, ukuran, atau permukaan benda kerja yang diinginkan.

Fitur utama:

Rentang aplikasi:

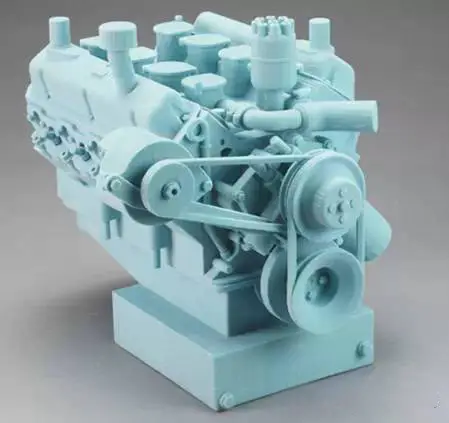

Teknologi RP adalah integrasi dan pengembangan teknologi CAD/CAM modern, teknologi laser, teknologi kontrol numerik komputer, teknologi penggerak servo presisi, dan teknologi material baru. Sistem pembuatan prototipe cepat yang berbeda memiliki prinsip pembentukan dan karakteristik sistem yang berbeda karena bahan pembentuknya yang bervariasi, tetapi prinsip dasarnya tetap sama, yaitu 'pembuatan berlapis-lapis, membangun di atas setiap lapisan'.

Hal ini mirip dengan proses integrasi matematis, dan secara visual, sistem rapid prototyping menyerupai "printer 3D.

Prinsip-prinsip dasar:

Integrasi dan pengembangan teknologi RP, berdasarkan teknologi CAD/CAM modern, teknologi laser, teknologi kontrol numerik komputer, teknologi penggerak servo presisi, dan materi baru teknologi, memungkinkan penerimaan langsung data desain produk (CAD) dan pembuatan sampel, cetakan, atau model produk baru secara cepat tanpa memerlukan cetakan, pemotong, atau perlengkapan.

Hasilnya, penggunaan dan penerapan teknologi RP yang meluas secara signifikan memperpendek siklus pengembangan produk baru, mengurangi biaya pengembangan, dan meningkatkan kualitas pengembangan.

Transisi dari "metode eliminasi" tradisional ke "metode pertumbuhan" saat ini, dan dari manufaktur cetakan ke manufaktur bebas cetakan, mewakili dampak revolusioner teknologi RP pada industri manufaktur.

Fitur utama:

Teknologi RP mengubah pemesinan tiga dimensi yang rumit menjadi serangkaian pemesinan berlapis, secara signifikan mengurangi kesulitan pemesinan. Teknologi ini memiliki ciri-ciri berikut ini:

Karakteristik di atas menunjukkan bahwa teknologi RP sangat ideal untuk pengembangan produk baru, pembuatan suku cadang tunggal dan batch kecil yang cepat dengan bentuk yang rumit, desain dan produksi cetakan dan model, serta produksi material yang sulit dikerjakan oleh mesin.

Selain itu, alat ini sangat cocok untuk pemeriksaan desain bentuk, perakitan, dan rekayasa balik yang cepat.

Rentang aplikasi:

Teknologi rapid prototyping dapat diaplikasikan di bidang penerbangan, kedirgantaraan, mobil, komunikasi, perawatan medis, elektronik, peralatan rumah tangga, mainan, peralatan militer, pemodelan industri (patung), model bangunan, industri permesinan, dan lain-lain.

Dalam artikel ini, kami telah mencantumkan sembilan jenis teknik pemesinan non-tradisional, yang bisa berfungsi sebagai panduan praktis bagi mereka yang ingin mempelajari proses pemesinan non-tradisional, keuntungan, klasifikasi, dan lainnya.