Pernahkah Anda bertanya-tanya bagaimana cara menghasilkan pengelasan yang sempurna dan bersih yang terlihat profesional dan kuat? Artikel tentang dasar-dasar pengelasan TIG ini menguraikan teknik dan peralatan penting yang Anda perlukan untuk memulai. Baik Anda seorang pemula yang ingin menguasai keahlian ini atau ingin menyempurnakan keterampilan Anda, panduan ini mencakup segala hal mulai dari prinsip-prinsip pengelasan TIG hingga pengaturan peralatan yang mendetail dan tips prosedural. Selami untuk mempelajari cara membuat sambungan las berkualitas tinggi dengan deformasi minimal, dan temukan keserbagunaan metode pengelasan yang tepat ini.

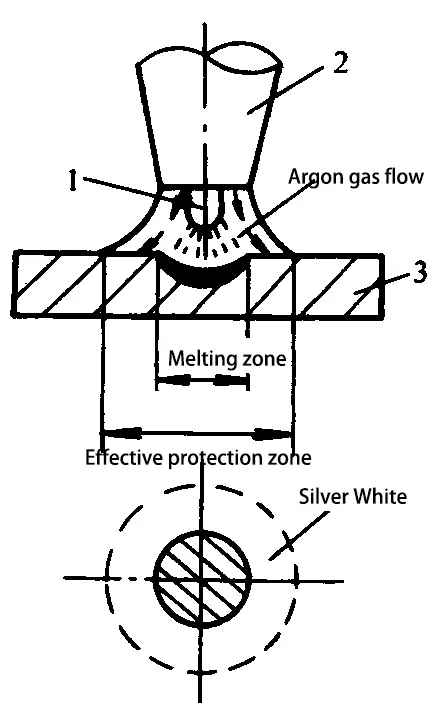

Tig Welding adalah metode pengelasan busur berpelindung gas yang menggunakan gas argon sebagai media pelindung.

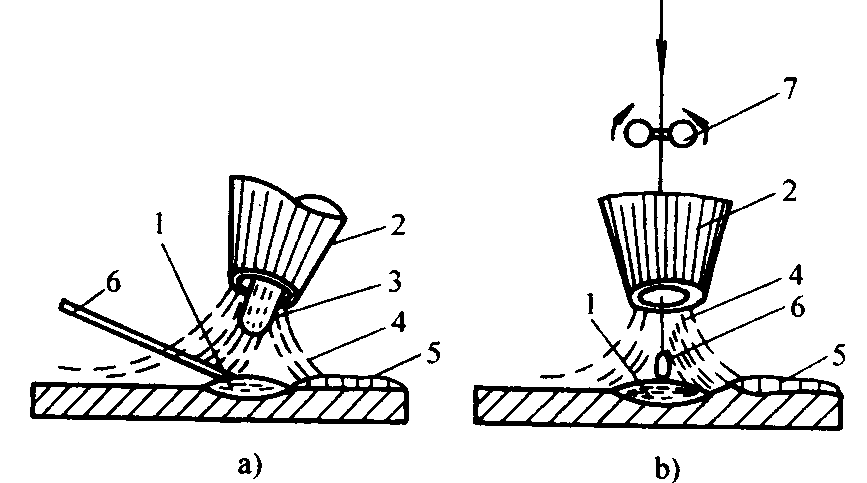

1- Kolam cair

2- Nosel

3- Elektroda tungsten

4- Gas

5- Jahitan las

6- Kawat las

7- Rol pengumpan kawat

(1) Kualitas jahitan las yang tinggi:

Argon adalah gas inert yang tidak bereaksi secara kimiawi dengan logam. Argon juga tidak larut dalam logam cair. Dengan menggunakannya sebagai lapisan gas pelindung, gas ini mencegah elemen paduan pada logam yang dilas dari oksidasi dan pembakaran pada suhu tinggi. Oleh karena itu, ini menghasilkan kualitas pengelasan.

(2) Deformasi dan tegangan pengelasan yang minimal:

Hal ini membuatnya sangat cocok untuk kamera yang tipis pengelasan pelat.

(3) Berbagai macam bahan yang dapat dilas:

Hampir semua bahan logam dapat dilas menggunakan Tig Welding.

(4) Teknik pengoperasian yang mudah dikuasai:

Sangat mudah untuk mengimplementasikan mekanisasi dan otomatisasi dengan metode ini.

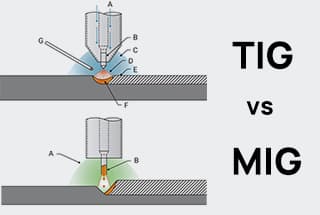

Pengelasan Tig dapat dibagi menurut jenis bahan elektroda yang digunakan: Tungsten Inert Pengelasan Gas (elektroda tidak habis pakai) (disingkat TIG) dan Pengelasan Gas Inert Logam (elektroda habis pakai) (disingkat MIG).

Berdasarkan metode pengoperasiannya, pengelasan ini dapat dibagi menjadi: Pengelasan TIG manual, Pengelasan TIG semi-otomatis, dan Pengelasan TIG otomatis.

Menurut jenis catu daya yang digunakan, dapat dibagi menjadi: Pengelasan Tig Arus Searah (DC) dan Pengelasan Tig Arus Bolak-balik (AC).

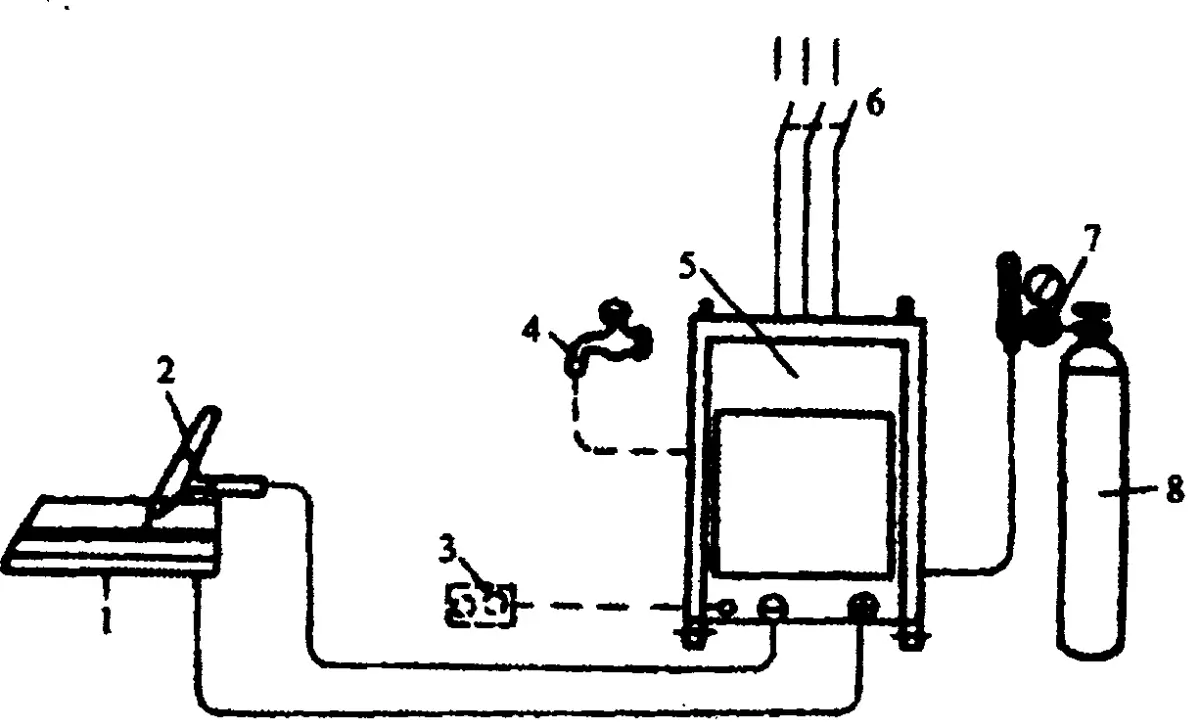

Peralatan las Tungsten Inert Gas (TIG) manual terdiri dari kekuatan pengelasan suplai, obor las, sistem suplai gas, sistem kontrol, dan sistem pendingin.

1- Bagian yang Dilas

2- Pistol Las

3- Kotak Kontrol Jarak Jauh

4- Air Pendingin

5- Sistem Daya dan Kontrol

6- Sakelar Daya

7- Pengatur Aliran

8- Tabung Gas Argon

(1) Catu Daya Pengelasan

Pengelasan Tungsten Inert Gas (TIG) membutuhkan sumber daya pengelasan dengan karakteristik eksternal drop yang curam, yang dapat berupa arus searah (DC) atau arus bolak-balik (AC). Tukang las TIG DC yang umum digunakan mencakup model seperti WS-250 dan WS-400, sedangkan tukang las TIG AC mencakup model seperti WSJ-150 dan WSJ-500. Ada juga tukang las TIG AC/DC, seperti WSE-150 dan WSE-400.

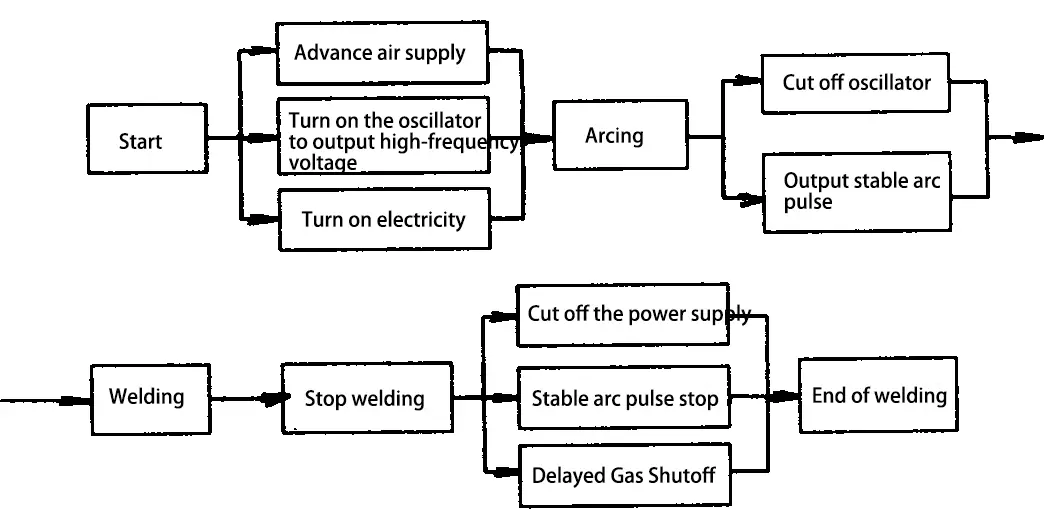

(2) Sistem Kontrol

Sistem kontrol mengelola operasi pada berbagai tahap catu daya, catu gas, dan stabilitas busur melalui sirkuit kontrol.

Program Kontrol Pengelasan Tungsten Inert Gas (TIG) Manual

(3) Senter Pengelasan

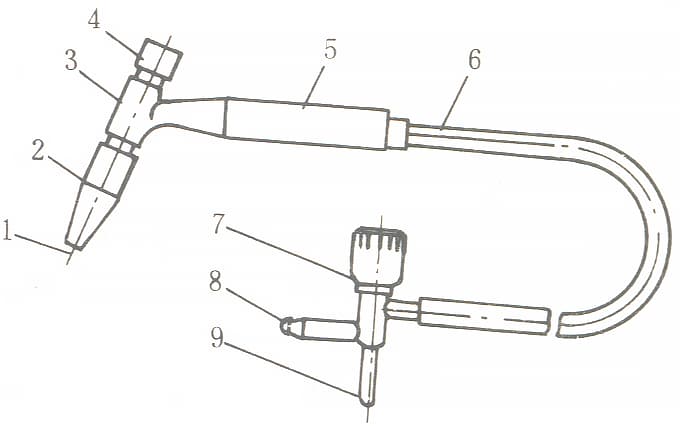

Fungsi obor las adalah untuk menjepit elektroda tungsten, mengalirkan arus pengelasan, mengeluarkan aliran gas argon, dan memulai atau menghentikan sistem mesin las. Obor las tersedia dalam tiga ukuran: besar, sedang, dan kecil. Berdasarkan metode pendinginannya, obor las dibedakan menjadi tipe berpendingin udara dan berpendingin air. Jika arus pengelasan yang digunakan kurang dari 150A, obor las berpendingin udara dapat dipilih, seperti yang ditunjukkan pada gambar di bawah ini.

1- Elektroda Tungsten

2- Nozzle Keramik

3- Tubuh Obor

4- Topi Pendek

5- Menangani

6- Kabel Listrik

7- Roda Tangan Sakelar Gas

8- Kopling Ventilasi

9- Kopling Listrik

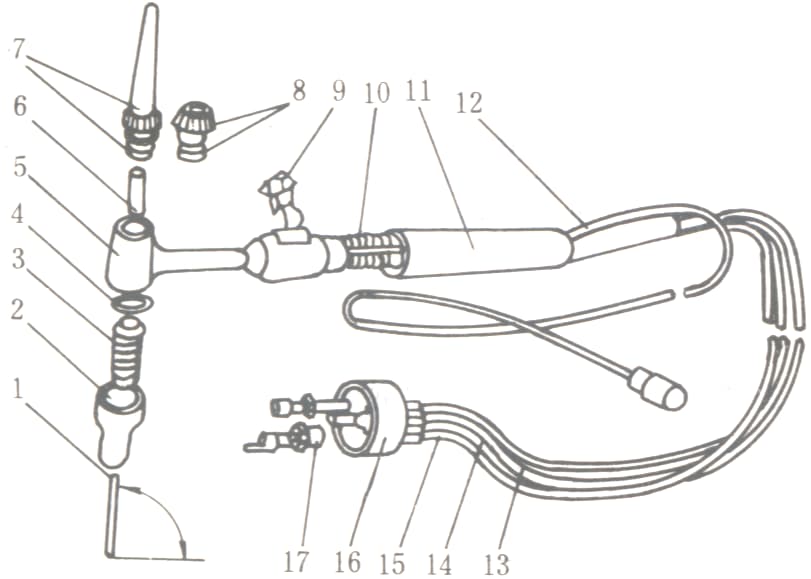

Apabila arus pengelasan melebihi 150A, obor las berpendingin air harus digunakan, seperti yang ditunjukkan pada gambar di bawah ini:

Elektroda 1-Tungsten

Nosel 2-Keramik

Cincin Penyegelan 3-Diverter 4,8

Badan 5-Pistol

Penjepit Elektroda 6-Tungsten

Tutup 7-Tutup

Sakelar Berbentuk 9 Perahu

10-Kabel

11-Pegangan

Cincin 12-Sisipkan

Selang 13 Saluran Masuk

Selang 14-Outlet

Selang Kabel Berpendingin 15 Air

Sambungan 16-Putar

17-Sambungan Air dan Listrik

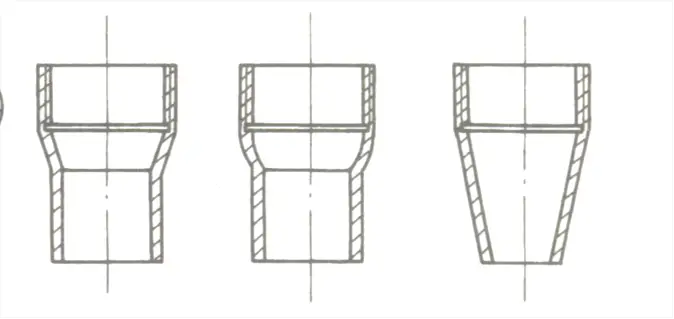

Diagram Skematik Bentuk Nozzle Obor Las yang Umum

a) Silinder dengan ujung berbentuk kerucut

b) Silinder dengan ujung bulat

c) Bentuk kerucut

(4) Sistem Pasokan Gas

Sistem pasokan gas terdiri dari tabung gas argon, pengatur aliran gas argon, dan katup gas elektromagnetik.

1) Tabung Gas Argon

Eksteriornya dicat abu-abu dan ditandai dengan kata "Argon" dalam cat hijau. Tekanan maksimum tabung gas argon adalah 15MPa, dan memiliki volume 40L.

2) Katup Gas Elektromagnetik

Perangkat ini mengontrol pembukaan dan penutupan jalur gas, yang dikelola oleh relai penundaan waktu. Alat ini dapat memenuhi fungsi memasok gas terlebih dahulu dan menghentikan pasokan gas di kemudian hari.

3) Pengatur Aliran Argon

Perangkat ini digunakan untuk pengurangan tekanan, stabilisasi, dan penyesuaian aliran argon. Tampilan pengatur aliran argon seperti yang ditunjukkan pada gambar di sebelah kanan.

(5) Sistem Pendinginan

Sistem ini digunakan untuk mendinginkan kabel las, pistol las, dan elektroda tungsten. Jika arus pengelasan kurang dari 150A, pendinginan air tidak diperlukan. Namun, apabila arus pengelasan melebihi 150A, pendinginan air wajib dilakukan, dikontrol oleh sakelar tekanan air.

Bahan utama untuk pengelasan Tungsten Inert Gas (TIG) meliputi elektroda tungsten, gas argon, dan kawat las.

(1) Elektroda Tungsten

Selama Pengelasan Tig, elektroda tungsten berfungsi untuk menghantarkan listrik, menyalakan busur, dan mempertahankan busur yang stabil. Jenis bahan elektroda tungsten yang saat ini digunakan adalah sebagai berikut:

1) Elektroda Tungsten Murni: Dengan tingkat kemurnian melebihi 99,85%, ini diidentifikasi dengan sebutan W1 dan W2. Elektroda tungsten murni memerlukan tegangan tanpa beban yang lebih tinggi dari mesin las dan memiliki kapasitas hantaran arus yang lebih buruk apabila menggunakan arus bolak-balik, sehingga jarang digunakan sekarang. Untuk memudahkan identifikasi, biasanya elektroda ini dilapisi dengan warna hijau.

2) Elektroda tungsten berthoriasi, dengan nomor model WTh-10 dan WTh-15, dibuat dengan menambahkan thorium dioksida (ThO2) 1% hingga 2% ke tungsten murni. Laju emisi elektron elektroda tungsten bertorium ditingkatkan, yang memperbesar kisaran arus yang diizinkan, mengurangi tegangan tanpa beban, dan meningkatkan inisiasi serta stabilitas busur. Namun demikian, elektroda ini memiliki sedikit radioaktivitas. Agar mudah dikenali, sering diberi warna merah.

3) Elektroda tungsten berseri, dengan nomor model Wce-20, dibuat dengan menambahkan cerium oksida (CeO) 2% ke tungsten murni. Elektroda tungsten ceriated lebih mudah untuk memulai busur dibandingkan dengan tungsten thoriated, memiliki masa pakai yang lebih lama, dan radioaktivitasnya sangat rendah, sehingga direkomendasikan bahan elektroda yang sedang digunakan. Untuk memudahkan identifikasi, biasanya berwarna abu-abu.

Spesifikasi Elektroda Tungsten:

Panjang yang disediakan berkisar antara 76 hingga 610 mm;

Diameter yang umum digunakan adalah 0,5, 1,0, 1,6, 2,0, 2,4, 3,2, 4,0, 5,0, 6,3, 8,0, dan 10 mm.

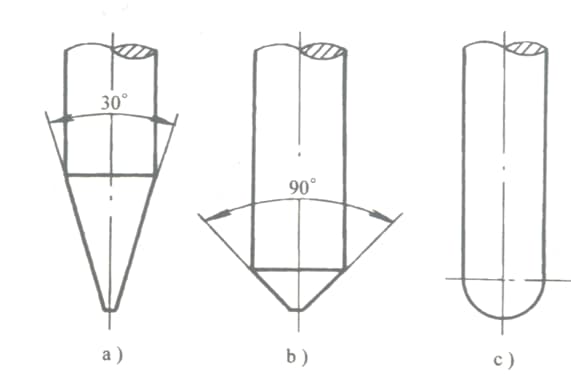

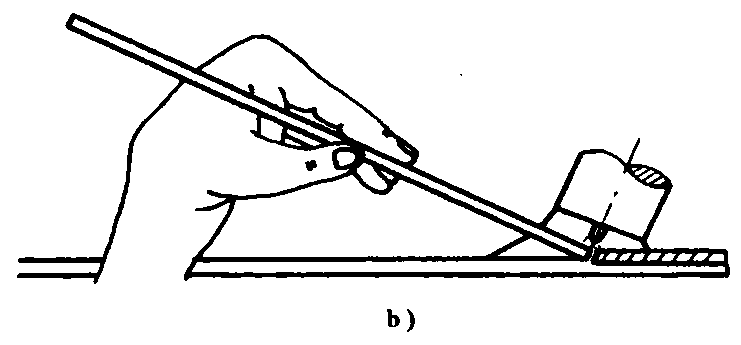

Bentuk ujung Elektroda Tungsten:

a) Mengerucut

b) Frustum

c) Bulat

(2) Gas Argon

Sebagai gas inert, densitas Argon lebih besar daripada udara, membentuk lapisan gas stabil yang menutupi area di sekitar kolam cair, memberikan perlindungan yang sangat baik untuk zona pengelasan. Kemurnian Argon yang digunakan dalam Pengelasan Tig sangat dituntut. Menurut standar nasional saat ini, kemurniannya harus mencapai 99,99%.

Gas Argon untuk pengelasan disuplai dalam botol, yang dicat abu-abu dan dilabeli dengan kata hijau "Argon". Volume tabung gas Argon pada umumnya adalah 40L, dengan tekanan kerja maksimum 15MPa. Selama penggunaan, biasanya tabung gas ini harus ditempatkan tegak lurus.

(3) Kawat Las

Kawat las untuk Pengelasan Tig terutama terbagi dalam dua kategori: kawat las baja dan kawat las logam non-besi. Kawat las dapat dipilih sesuai dengan GB / T8110-1995 "Kawat Las Baja Karbon dan Baja Paduan Rendah untuk Pengelasan Busur Terlindung Gas" dan YB / T5092-1996 "Pengelasan Pengelasan Baja Tahan Karat Kawat.

Logam non-besi umumnya dilas dengan kawat las yang sebanding dengan bahan induknya. Diameter kawat las Tig Welding terutama mencakup lebih dari sepuluh spesifikasi seperti 0,8, 1,0, 1,2, 1,4, 1,4, 1,5, 1,6, 2,0, 2,4, 2,5, 4,0, 5,0, 6,0, 6,0 mm, dengan kawat berdiameter 2,0 hingga 4,0 mm yang biasa digunakan.

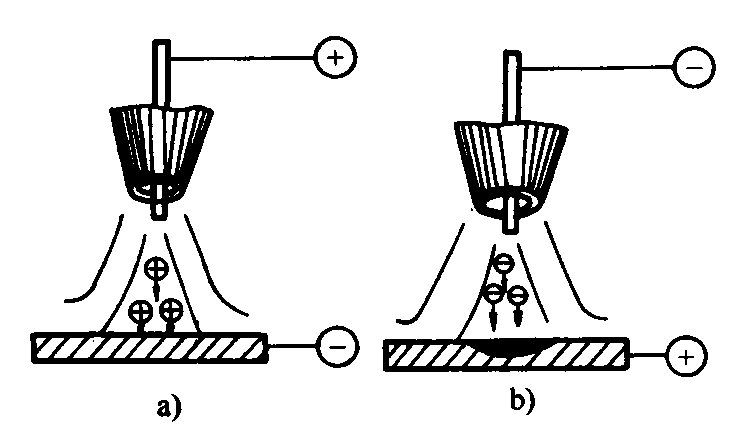

Pengelasan Tungsten Inert Gas (TIG) dapat menggunakan catu daya arus bolak-balik (AC) atau arus searah (DC). Pilihan catu daya tergantung pada jenis logam atau paduan yang sedang dilas; apabila menggunakan catu daya DC, pemilihan polaritas juga perlu dipertimbangkan.

a) Sambungan balik arus searah

b) Sambungan maju arus searah

Apabila menggunakan polaritas terbalik arus searah, benda kerja bertindak sebagai katoda, dan ion positif argon bermassa tinggi mengalir ke arahnya. Ion-ion ini menghantam permukaan kolam lelehan logam, memecah lapisan oksida yang padat dan sulit meleleh pada permukaan logam, seperti aluminium dan magnesium. Fenomena ini dikenal sebagai "disintegrasi katoda".

Namun demikian, selama polaritas terbalik arus searah, elektroda tungsten, yang dihubungkan ke ujung positif, cenderung terlalu panas atau terbakar karena suhu tinggi. Oleh karena itu, pada umumnya tidak disarankan untuk menggunakan polaritas terbalik arus searah untuk aluminium, magnesium, dan paduannya. Sebaliknya, arus bolak-balik harus digunakan untuk pengelasan sebanyak mungkin.

Sebaliknya, polaritas lurus arus searah tidak melakukan "disintegrasi katoda", sehingga cocok untuk mengelas baja tahan karat, baja tahan panas, titanium, tembaga, dan paduannya.

| Pemilihan Jenis dan Polaritas Catu Daya | |

| Jenis Catu Daya dan Polaritas | Bahan logam yang dilas |

| Arus Searah - Sambungan Positif | Baja karbon rendah, baja paduan rendah, baja tahan karat, baja tahan panas, dan tembaga, titaniumdan paduannya |

| Arus Searah - Sambungan Balik | Berlaku untuk berbagai logam dalam Gas Tungsten Pengelasan Busur (GTAW), dengan pengelasan Tungsten Inert Gas (TIG) yang jarang digunakan |

| Catu Daya Arus Bolak-balik | Aluminium, magnesium dan paduannya |

Diameter elektroda tungsten harus ditentukan berdasarkan ukuran arus pengelasan, yang biasanya dipilih sesuai dengan bahan dan ketebalan benda kerja yang dilas.

Arus yang diizinkan sesuai dengan polaritas catu daya dan diameter elektroda tungsten yang berbeda.

| Diameter elektroda thorium-tungsten. Kisaran Arus yang Diizinkan dalam Ampere Polaritas Daya | 1.0 | 1.6 | 2.4 | 3.2 | 4.0 |

| Sambungan Maju Arus Searah | 15-80 | 70~150 | 150~250 | 250-400 | 400~500 |

| Sambungan Balik Arus Searah | 10-20 | 15-30 | 25~40 | 40-55 | |

| Sumber Daya Arus Bolak-balik | 20-60 | 60~120 | 100~180 | 160~250 | 200~320 |

Arus pengelasan untuk pengelasan busur tungsten manual baja tahan karat dan baja tahan panas.

| Ketebalan Bahan (mm) | Diameter elektroda tungsten (mm) | Diameter kawat (mm) | Arus Pengelasan (A) |

| 1.0 | 2 | 1.6 | 40~70 |

| 1.5 | 2 | 1.6 | 40~85 |

| 2.0 | 2 | 2.0 | 80~130 |

| 3.0 | 2~3.2 | 2.0 | 120~160 |

Arus pengelasan untuk busur tungsten manual pengelasan aluminium paduan.

| Ketebalan Bahan (mm) | Diameter elektroda tungsten (mm) | Diameter kawat (mm) | Arus Pengelasan (A) |

| 1.5 | 2 | 2 | 70~80 |

| 2.0 | 2~3.2 | 2 | 90~120 |

| 3.0 | 3~4 | 2 | 120~130 |

| 4.0 | 3~4 | 2.5~3 | 120~140 |

Tegangan busur terutama ditentukan oleh panjang busur. Peningkatan panjang busur dapat menyebabkan penetrasi yang tidak sempurna dan memburuknya efek perisai, jadi sangat penting untuk mengontrol panjang busur sebanyak mungkin tanpa menyebabkan korsleting. Umumnya, panjang busur kira-kira sama dengan diameter elektroda tungsten.

Kecepatan pengelasan biasanya disesuaikan oleh welder berdasarkan ukuran, bentuk, dan kondisi fusi dari kolam las. Kecepatan pengelasan yang berlebihan dapat mengganggu atmosfer gas pelindung, sehingga menyebabkan penetrasi yang tidak sempurna dan porositas pada lapisan las. Sebaliknya, jika kecepatan pengelasan terlalu lambat, kemungkinan besar akan terjadi burn-through dan undercutting pada lapisan las.

Diameter nosel secara langsung memengaruhi kisaran zona pelindung, yang pada umumnya dipilih berdasarkan diameter elektroda tungsten. Berdasarkan pengalaman produksi, diameter nosel harus dua kali diameter elektroda tungsten ditambah 4mm.

Jika laju aliran sesuai, kolam las stabil, permukaannya cerah dan bebas terak, tidak ada jejak oksidasi, dan lapisan las terbentuk secara estetis.

Jika laju aliran tidak sesuai, permukaan kolam las memiliki terak, dan permukaan lapisan las menjadi gelap atau memiliki kulit oksida. Laju aliran argon yang sesuai adalah 0,8-1,2 kali diameter nosel.

Jarak antara nozzle dan benda kerja harus antara 8-14mm. Jika jaraknya terlalu jauh, efek pelindung gas menjadi buruk. Jika jaraknya terlalu kecil, meskipun bermanfaat untuk pelindung gas, namun kisaran yang dapat diamati dan zona perlindungan menjadi lebih kecil.

Untuk mencegah panas busur merusak nosel, ujung elektroda tungsten harus menonjol di luar nosel. Panjang ekstensi umumnya antara 3-4mm. Jika panjang ekstensi terlalu pendek, akan merepotkan bagi tukang las untuk mengamati kondisi peleburan, yang akan merugikan pengoperasian. Jika panjang ekstensi terlalu panjang, efek pelindung gas dapat terpengaruh.

Tips Pengoperasian:

Menguji efektivitas pelindung gas dengan menggunakan metode pengelasan titik. Metode spesifiknya meliputi pengelasan spot di atas pelat aluminium. Setelah busur dinyalakan, obor las tetap tidak bergerak, dan setelah 5-10 detik, catu daya diputus.

Pada titik ini, akibat efek "cathode shattering", area berwarna putih keperakan muncul di sekeliling titik pada pelat aluminium. Ini adalah area perisai gas yang efektif, yang dikenal sebagai area film deoksidasi. Semakin besar diameter area ini, semakin baik efek perisainya.

Dalam produksi aktual, efektivitas perlindungan gas dapat dinilai dengan mengamati secara langsung warna dan keberadaan pori-pori pada permukaan las, seperti yang ditunjukkan pada tabel di bawah ini.

| Menentukan efektivitas perlindungan gas untuk baja tahan karat dan paduan aluminium. | ||||

| Bahan pengelasan | Terbaik | Bagus. | Lebih disukai | Kasus terburuk |

| Baja tahan karat | Putih perak, kuning emas | Biru | Merah Abu-abu | Hitam |

| Paduan aluminium | Perak Putih | Abu-abu hitam | ||

Biasanya, mesin las busur gas inert tungsten manual dilengkapi dengan perangkat pengapian busur (generator pulsa tegangan tinggi atau osilator frekuensi tinggi) yang memungkinkan penyalaan busur secara langsung pada titik pengelasan dengan mempertahankan jarak tertentu antara elektroda tungsten dan benda kerja tanpa kontak.

Jika mesin tidak memiliki perangkat pengapian busur, pelat tembaga murni atau pelat grafit dapat digunakan sebagai papan pengapian busur. Busur dinyalakan pada papan ini untuk memanaskan ujung elektroda tungsten ke suhu tertentu (sekitar 1 detik), dan kemudian segera dipindahkan ke posisi pengelasan untuk pengelasan busur. Pengapian kontak ini dapat menghasilkan arus hubung singkat yang besar, yang dapat dengan mudah membakar ujung elektroda tungsten.

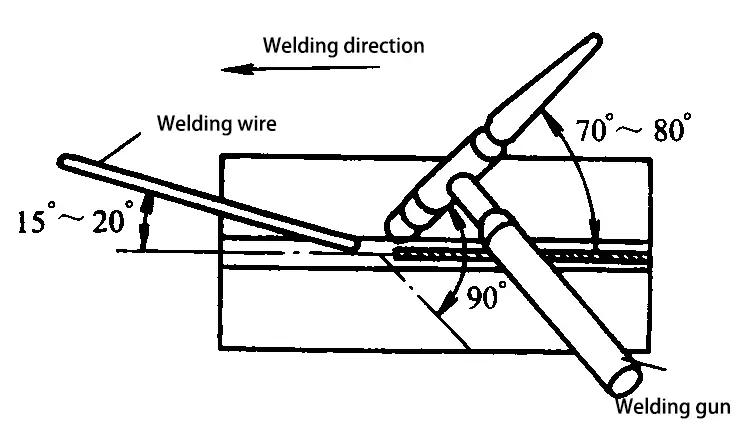

Posisi relatif pistol las, benda kerja, dan kawat las biasanya melibatkan pistol las yang membentuk sudut sekitar 70° hingga 80° dengan permukaan benda kerja, sedangkan kawat las pengisi membentuk sudut 15° hingga 20° dengan permukaan benda kerja.

Pengelasan kanan cocok untuk mengelas bagian yang lebih tebal, di mana obor las bergerak dari kiri ke kanan, dan busur diarahkan ke bagian yang sudah dilas. Hal ini bermanfaat bagi gas argon untuk melindungi permukaan las dari oksidasi suhu tinggi.

Pengelasan kiri cocok untuk mengelas bagian yang lebih tipis, dengan obor las bergerak dari kanan ke kiri, dan busur mengarah ke bagian yang tidak dilas. Hal ini memiliki efek pemanasan awal, sehingga lebih mudah untuk mengamati dan mengontrol suhu kolam las. Pembentukan lapisan lasnya bagus, dan pengoperasiannya mudah dikuasai. Umumnya, pengelasan kiri diadopsi.

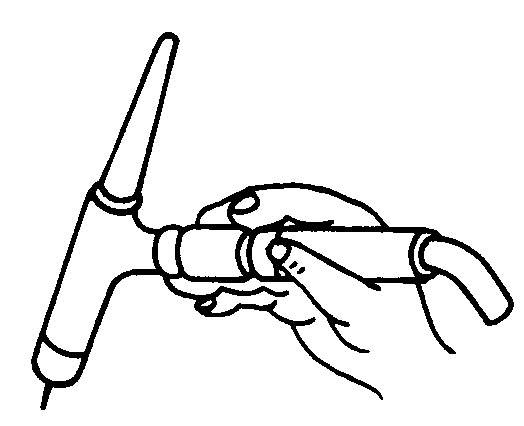

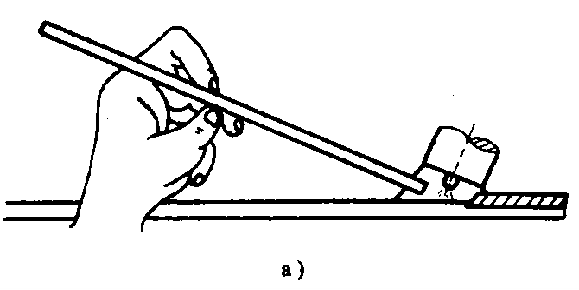

Salah satu metodenya adalah dengan memegang kawat las dengan ibu jari dan telunjuk tangan kiri, sedangkan jari tengah dan pangkal ibu jari sebagai penopang. Saat pengumpanan kawat diperlukan, luruskan ibu jari dan telunjuk yang memegang kawat las yang tertekuk seperti yang ditunjukkan pada gambar b. Hal ini akan mengumpankan kawat las dengan mantap ke dalam area pengelasan.

Kemudian, tekuk ibu jari dan telunjuk dengan cepat dengan dukungan jari tengah dan pangkal ibu jari, dan jepit kawat las seperti yang ditunjukkan pada gambar berikut a. Proses pengisian dan pengisian ulang kawat las ini diulangi.

Metode lain ditunjukkan dalam gambar berikut ini, di mana ibu jari, telunjuk, dan jari tengah tangan kiri bekerja sama untuk mengumpankan kawat. Jari manis dan kelingking mencengkeram kawat las untuk mengontrol arahnya. Dengan gerakan lengan dan pergelangan tangan ke atas dan ke bawah secara berulang-ulang, ujung lelehan kawat las dimasukkan ke dalam kolam las. Metode ini sering digunakan untuk pengelasan semua posisi.

Umumnya, mesin Las Tig dilengkapi dengan perangkat peluruhan arus otomatis. Saat mengakhiri busur, tombol pada gagang obor las sesekali menyuplai daya untuk mengisi kawah. Jika tidak ada perangkat peluruhan arus, pemutusan busur manual dapat digunakan.

Kuncinya adalah mengurangi panas benda kerja secara bertahap, seperti mengubah sudut obor las, sedikit memperpanjang busur, dan sesekali menyuplai daya. Saat mengakhiri busur, isi kawah dan angkat busur secara perlahan sampai padam. Jangan memutus busur secara tiba-tiba.

Setelah busur api dipadamkan, gas argon akan secara otomatis menunda selama beberapa detik sebelum mati untuk mencegah oksidasi logam pada suhu tinggi.

1. Persiapan Pra-Pengelasan

(1) Peralatan pengelasan: Mesin las Tungsten Inert Gas (TIG) tipe WS-300.

(2) Tabung gas argon dan pengatur aliran (tipe AT-15).

(3) Elektroda tungsten berseri (Wce-20), berdiameter 2,4 mm.

(4) Obor las berpendingin gas: Tipe QQ-85 ° / 150-1.

(5) Benda kerja: Q235-A, dimensi 300mm x 100mm x 3mm.

(6) Kawat las: H08A, diameter 2.0mm.

(7) Pembersihan benda kerja dan kawat las.

(8) Perakitan dan pengelasan tack.

2. Penyesuaian Mesin Las

(1) Buka katup gas dan sakelar daya. Jika tidak ada kelainan, sesuaikan arus pengelasan ke 70-100A, dan aliran gas argon ke 6-7L/menit.

(2) Sebelum pengoperasian resmi, lakukan pemeriksaan beban pada peralatan melalui pengelasan jangka pendek, dan verifikasi apakah sistem gas dan listrik berfungsi dengan baik.

3. Penentuan Proses Pengelasan Parameter

| Tingkat pengelasan | Diameter elektroda tungsten mm | Diameter nosel / mm | Panjang ekstensi elektroda tungsten / mm | Laju aliran argon / L.min-/ | Diameter kawat las / mm | Arus pengelasan / A |

| Pengelasan lapisan bawah | 2.4 | 8-12 | 5-6 | 8-12 | 2.0 | 70-90 |

| Pengelasan penutup | 2.4 | 8-12 | 5-6 | 10-14 | 2.0 | 100~120 |

4. Operasi Pengelasan

(1) Pengelasan Akar

Gunakan pengelasan kiri. Sudut antara kawat las, obor las, dan benda kerja seperti yang ditunjukkan pada gambar berikut.

Pada awal pengelasan, gerakkan busur yang menyala secara stabil ke arah tepi lapisan las paku. Sentuh area pengelasan dengan cepat dengan kawat las untuk eksplorasi. Ketika Anda merasakan area tersebut menjadi lunak dan mulai meleleh, segera tambahkan kawat las. Umumnya, tetesan yang terputus-putus digunakan untuk mengisi kawat las. Sementara itu, obor las melakukan sedikit ayunan ke depan.

Selama proses pengelasan, jika celah antara benda kerja menjadi lebih kecil, Anda harus berhenti menambahkan kawat, turunkan busur 1-2mm, dan lanjutkan dengan pemogokan langsung. Ketika celah menjadi lebih besar, Anda harus segera menambahkan kawat las ke kolam las, dan kemudian menggerakkan obor las ke depan.

Setelah kawat las habis, jangan angkat obor las untuk sementara waktu. Tekan sakelar peluruhan arus, segera ganti kawat las dengan tangan kiri Anda, letakkan ujung kawat las di tepi kolam las, lalu mulai arus pengelasan normal dan lanjutkan pengelasan.

(2) Pengelasan Penutup

Untuk pengelasan lapisan penutup, Anda harus meningkatkan arus pengelasan secara tepat dan memilih diameter elektroda tungsten dan kawat las yang sedikit lebih besar daripada saat mengelas lapisan akar. Selama operasi, sudut antara kawat las dan benda kerja harus sekecil mungkin, dan obor las harus bergerak dalam pola gigi gergaji kecil ke arah samping.

(3) Setelah pengelasan, tutup saluran gas dan catu daya, lalu bersihkan lokasi operasi.

Formulir Penilaian Kualitas Pengelasan

| Proyek | Persyaratan Penilaian: | Skor | Kriteria Pengurangan: | Hasil Inspeksi | Skor |

| Mengoperasikan Mesin Las | Penggunaan mesin las yang tepat | 10 | Tidak ada poin untuk jawaban yang salah. | ||

| Pemilihan Parameter Proses | Pemilihan parameter yang rasional | 10 | Tidak ada poin untuk jawaban yang tidak masuk akal. | ||

| Variasi Lebar Jahitan Las | ≤1 | 10 | Tidak ada poin yang diberikan jika melebihi standar. | ||

| Sisa Tinggi Jahitan Las | 0~2 | 10 | Tidak ada poin yang diberikan jika melebihi standar. | ||

| Varians dalam Sisa Tinggi Jahitan Las | ≤1 | 5 | Tidak ada poin yang diberikan jika melebihi standar. | ||

| Ketidaksejajaran Tepi | Tidak ada | 5 | Tidak ada poin yang diberikan jika melebihi standar. | ||

| Deformasi Sudut Pasca Pengelasan | ≤3 | 5 | Tidak ada poin yang diberikan jika melebihi standar. | ||

| Inklusi Terak | Tidak ada | 10 | Pengurangan 5 poin untuk setiap kejadian. | ||

| Berpori | Tidak ada | 5 | Pengurangan 2 poin untuk setiap kejadian. | ||

| Penetrasi yang Tidak Lengkap | Tidak ada | 5 | Pengurangan 5 poin untuk setiap kejadian. | ||

| Fusi yang tidak lengkap | Tidak ada | 5 | Pengurangan 5 poin untuk setiap kejadian. | ||

| Melemahkan | Tidak ada | 5 | Pengurangan 4 poin untuk setiap kejadian. | ||

| Depresi | Tidak ada | 5 | Pengurangan 4 poin untuk setiap kejadian. | ||

| Formasi Penampilan Jahitan Las | Kerutannya rata dan secara estetika menyenangkan. | 10 | Pemotongan akan dilakukan secara tepat berdasarkan situasi yang sebenarnya. |

1. Bagaimana jika kawat las secara tidak sengaja menyentuh elektroda tungsten selama pengoperasian?

Jika kawat las menyentuh elektroda tungsten, menyebabkan korsleting seketika, mencemari lapisan las, dan menjebak tungsten, Anda harus segera menghentikan pengelasan. Gunakan roda gerinda untuk menggiling area yang terkontaminasi sampai kilau logamnya terlihat. Elektroda tungsten yang terkontaminasi harus diasah kembali sebelum pengelasan dapat dilanjutkan.

2. Apa dampak laju aliran gas argon terhadap kualitas lapisan las secara manual pengelasan busur tungsten?

Jika aliran gas argon terlalu kecil, cacat seperti porositas dan oksidasi lapisan las kemungkinan besar akan terjadi. Jika aliran gas argon terlalu besar, turbulensi akan dihasilkan, yang akan menarik udara ke dalam area pengelasan, sehingga mengurangi efek perlindungan. Dalam praktik produksi, untuk nosel dengan diameter 12-20mm, kisaran aliran gas argon yang optimal adalah 8-16L/menit.

3. Bagaimana cara menentukan apakah arus pengelasan sesuai dalam pengelasan busur tungsten manual?

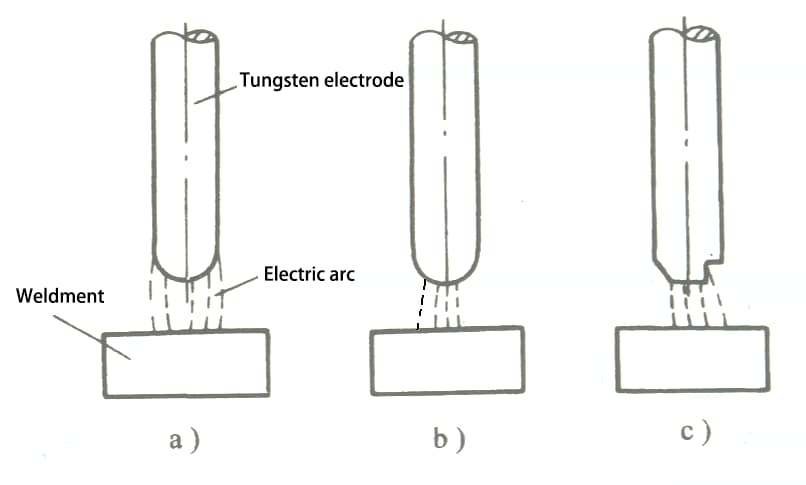

Ketika arus pengelasan sesuai, busur pada ujung elektroda tungsten berbentuk setengah bola (seperti yang ditunjukkan pada gambar a di bawah), di mana pada saat itu busur stabil dan pembentukan las baik.

Jika arus pengelasan terlalu kecil, busur pada ujung elektroda tungsten akan menyimpang, menyebabkan busur melayang (seperti yang ditunjukkan pada gambar b di bawah).

Jika arus pengelasan terlalu besar, ujung elektroda tungsten akan memanas, dan sebagian elektroda tungsten akan meleleh dan jatuh ke dalam kolam las (seperti yang ditunjukkan pada gambar c di bawah), menyebabkan cacat seperti tungsten yang terperangkap, dan busur akan menjadi tidak stabil, yang mengarah ke pengelasan yang buruk kualitas.

4. Apa yang harus diperhatikan selama proses pengelasan busur tungsten manual?

Selama pengelasan akar, pengelasan busur pendek harus digunakan sebanyak mungkin, jumlah kawat pengisi harus lebih sedikit, dan obor las harus bergerak sesedikit mungkin. Ketika jarak antara benda kerja kecil, pengelasan penetrasi dapat dilakukan secara langsung. Jika terdapat cacat pada lapisan las taktik, cacat tersebut harus digerinda, dan metode peleburan ulang tidak diperbolehkan untuk menangani cacat pada lapisan las taktik.

Selama pengelasan capping, kawat pengisi harus ditambahkan secara merata dan pada kecepatan yang sesuai. Jika terlalu cepat, lasan akan memiliki ketinggian sisa yang tinggi; jika terlalu lambat, lapisan las akan cekung dan terpotong. Suhu benda kerja akan meningkat secara signifikan pada akhir pengelasan, pada saat ini kecepatan pengelasan harus ditingkatkan secara tepat, dan beberapa tetesan lagi harus ditambahkan untuk mengisi lubang busur saat busur dipadamkan untuk mencegah pembentukan retakan lubang busur.

Pengelasan busur tungsten manual melibatkan kedua tangan yang beroperasi secara bersamaan, yang berbeda dengan pengelasan busur elektroda. Selama pengoperasian, koordinasi kedua tangan sangat penting. Oleh karena itu, pelatihan keterampilan dasar di bidang ini harus diperkuat.

5. Bagaimana cara menggunakan mesin las busur tungsten manual dengan benar?

Sebelum mulai bekerja, tukang las harus membaca petunjuk penggunaan peralatan las, memahami struktur umum peralatan las dan metode penggunaan yang benar; mesin las harus terhubung dengan benar sesuai dengan diagram pengkabelan eksternal, dan nilai tegangan pada papan nama harus sesuai dengan nilai tegangan jaringan, dan casing harus diarde dengan benar; sebelum menggunakan mesin las, sambungan sirkuit air dan gas harus diperiksa untuk memastikan pasokan air dan gas yang normal selama pengelasan. Saat pekerjaan selesai atau meninggalkan tempat kerja untuk sementara waktu, listrik harus diputus dan sumber air serta katup tabung gas harus ditutup.

6. Apa saja kesalahan umum dari mesin las busur tungsten manual? Bagaimana cara memecahkan masalah?

Kesalahan umum mesin las busur tungsten termasuk penyumbatan atau kebocoran sirkuit air dan gas; chuck elektroda tungsten obor las tidak dikencangkan, menyebabkan busur tidak stabil; kontak yang buruk antara benda kerja dan kabel arde atau elektroda tungsten yang tidak bersih tidak dapat menyebabkan busur; sekring mesin las adalah sirkuit terbuka, sakelar obor las dalam kontak yang buruk sehingga mesin las tidak dapat dihidupkan secara normal; kerusakan pada komponen elektronik internal mesin las atau kerusakan peralatan mekanis lainnya, dll. Kesalahan umum dan metode pemecahan masalah tercantum dalam tabel berikut.

Kesalahan Umum, Penyebab, dan Metode Pemecahan Masalah Mesin Las Tig Elektroda Tungsten

| Karakteristik Kesalahan: | Penyebab | Metode Pemecahan Masalah: |

| Setelah penyambungan daya, lampu indikator tidak menyala. | (1) Kerusakan sakelar (2) Sekering terbakar (3) Kegagalan trafo kontrol (4) Kerusakan lampu indikator | (1) Pasang kembali sakelar (2) Pasang kembali sekring (3) Pasang kembali trafo (4) Pasang kembali lampu indikator |

| Sirkuit AC akan habis, tetapi mesin las tidak dapat dihidupkan. | (1) Kontak sakelar pada pistol las yang buruk (2) Kerusakan relai start (3) Kerusakan trafo kontrol atau kontak yang buruk | (1) Pasang kembali sakelar pada obor las (2) Memperbaiki relai (3) Memperbaiki atau mengganti trafo kontrol |

| Terdapat pelepasan osilator, tetapi tidak dapat memulai busur. | (1) Kontak yang buruk antara catu daya dan pengelasan (2) Titik kontak kontaktor catu daya pengelasan terbakar (3) Kesalahan sirkuit kontrol | (1) Melakukan perbaikan (2) Memperbaiki kontaktor (3) Memperbaiki sirkuit kontrol |

| Busur las menjadi tidak stabil setelah inisiasi. | (1) Penstabil busur tidak berfungsi. (2) Perbaiki kesalahan pada komponen arus searah. (3) Jalur catu daya pengelasan memiliki konektivitas yang buruk. | (1) Periksa penstabil busur. (2) Ganti komponen arus searah. (3) Perbaiki catu daya pengelasan. |

| Tidak ada keluaran gas argon setelah mesin las dinyalakan. | (1) Obstruksi aliran udara (2) Kegagalan katup udara elektromagnetik (3) Kerusakan sirkuit kontrol (4) Kerusakan saluran tunda | (1) Bersihkan saluran udara (2) Pasang kembali katup udara elektromagnetik (3) Memperbaiki sirkuit kontrol (4) Servis saluran tunda |

| Tidak ada osilasi, atau percikan osilasi lemah. | (1) Kerusakan generator busur pulsa atau osilator frekuensi tinggi (2) Celah pelepasan percikan api yang salah (3) Tusukan mika pada pelat pelepasan (4) Elektroda pelepasan yang terbakar | (1) Pemeliharaan (2) Menyesuaikan celah di antara pelat pelepasan (3) Mengganti mika (4) Mengganti elektroda perangkat pelepasan. |