Quali sono le cause dei guasti alle teste di taglio laser e come si possono prevenire? Questo articolo approfondisce i comuni problemi di contaminazione che interessano le lenti delle teste di taglio laser in fibra e offre soluzioni pratiche per mantenere prestazioni ottimali. Impara a migliorare i metodi di installazione, a garantire un'efficace sigillatura e a utilizzare tecniche di manutenzione adeguate per prolungare la durata di vita delle tue apparecchiature. Scoprite i passaggi chiave per prevenire l'inquinamento delle lenti, ridurre i costi di manutenzione e aumentare l'efficienza della vostra testa di taglio. Continuate a leggere per comprendere le pratiche vitali che possono mantenere le vostre operazioni di taglio laser senza intoppi.

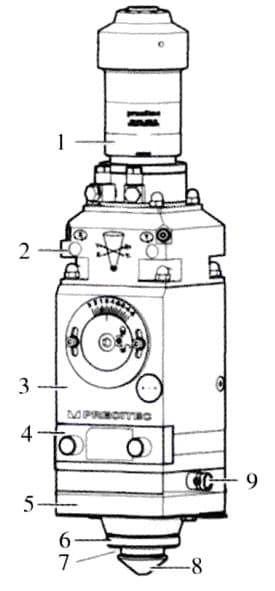

Nell'attuale mercato delle macchine per il taglio laser in fibra, dominano due serie di teste di taglio: LightCutter (Figura 1) e ProCutter (Figura 2), entrambe prodotte da PRECITEC, una rinomata azienda tedesca di ingegneria di precisione. Queste teste di taglio sono componenti critici che influenzano in modo significativo le prestazioni, l'efficienza e la qualità del taglio dei sistemi di taglio laser in fibra.

Queste due serie di teste di taglio sono adatte per potenza del laser all'interno delle seguenti gamme: LightCutter≤2500W, ProCutter≤6000W.

Come mostrato nella Figura 3, i componenti ottici all'interno della testa di taglio sono costituiti da 2 specchi di collimazione, 3 specchi di messa a fuoco e 4 specchi di protezione. L'inquinamento di queste lenti influisce direttamente sul processo di taglio della macchina utensile.

Sulla base di prove di processo a lungo termine e di un'analisi approfondita dell'utilizzo da parte dei clienti, i principali fattori di inquinamento della testa di taglio sono i seguenti:

①Metodo di installazione non corretto della testa in fibra ottica.

② Scarso effetto di tenuta della testa di taglio.

③Metodo non corretto di sostituire gli specchietti protettivi.

④ Tempi di controllo dell'elaborazione irragionevoli.

⑤Dati del processo di taglio non scientifici.

⑥Utilizzo di parti vulnerabili della testa di taglio di qualità inferiore (specchietti di protezione, guarnizioni O-ring, ecc.).

⑦Improprio funzionamento e utilizzo da parte del cliente finale.

⑧ Metodo di manutenzione e riparazione non corretto della testa di taglio.

Lettura correlata: Macchie nere sulle lenti da taglio/saldatura laser: Cause e soluzioni

Sebbene sia difficile ottenere teste di taglio assolutamente prive di inquinamento, esistono metodi che possono essere impiegati per prolungare l'intervallo di tempo tra gli episodi di inquinamento e ridurne la gravità. Ciò può contribuire ad aumentare la durata della testa di taglio e a ridurre i costi di manutenzione e riparazione.

Per quanto riguarda i fattori sopra elencati che contribuiscono all'inquinamento della testa di taglio, è possibile adottare le seguenti misure:

Il metodo di installazione può essere migliorato assicurandosi che la testa della fibra ottica sia inserita orizzontalmente nella testa di taglio e bloccata saldamente.

È importante mantenere un ambiente pulito durante il processo di installazione e, se nell'area circostante è presente un numero significativo di particelle in sospensione (polvere), si consiglia di eseguire questa operazione prima delle 6:00 del mattino, cioè prima dell'inizio del turno di lavoro.

Considerato l'attuale livello di produzione meccanica, anche con la più avanzata tecnologia tedesca, non è possibile ottenere una tenuta assoluta per taglio laser teste. Durante l'uso successivo, è inevitabile che la polvere penetri e contamini le lenti.

La causa principale di questo problema è l'aumento di temperatura della testa di taglio durante il processo di taglio (è possibile ottenere un taglio normale quando la temperatura della testa di taglio è <55°C).

Ciò comporta un aumento della pressione interna, con conseguente rilascio di alcuni gas dalla testa di taglio nell'ambiente circostante.

Quando la testa di taglio smette di funzionare (dopo il turno di lavoro), la temperatura interna scende alla temperatura ambiente e la pressione interna risulta inferiore alla pressione ambiente.

I gas contaminati dalla polvere provenienti dall'ambiente saranno quindi aspirati nella testa di taglio fino a quando le pressioni interne ed esterne raggiungeranno l'equilibrio, inquinando così la testa di taglio.

Per risolvere questo problema, l'approccio consiste nel mantenere una pressione positiva (superiore alla pressione ambiente) all'interno della testa di taglio per isolare l'ingresso dei gas polverosi dall'ambiente.

Per il miglioramento si possono utilizzare i seguenti metodi:

① Fornire costantemente gas pulito, asciutto e privo di olio alla testa di taglio. (Si consiglia l'azoto, con una pressione di 0,15 bar ≤ P < 0,3 bar).

②Installare un sistema di respirazione per mantenere sempre una pressione positiva all'interno della testa di taglio.

Quando si sostituisce la lente protettiva, è necessario farlo rapidamente. Quando si rimuove la scatola della finestra della lente protettiva (Figura 3), sigillare immediatamente la finestra sulla testa di taglio con del nastro adesivo (sigillando l'apertura di installazione della scatola della finestra della lente protettiva).

Inoltre, è necessario assicurarsi che nessun oggetto sporco entri in contatto con la lente protettiva e che gli operatori si astengano dal parlare (per evitare che la saliva schizzi sulla lente protettiva).

La velocità di propagazione della luce è superiore alla velocità di trasmissione del gas. Durante il taglio o la perforazione, può verificarsi un ritardo nel gas di taglio, con il risultato che il laser inizia la lavorazione prima che il gas di taglio raggiunga la pressione o la portata richiesta, con conseguente contaminazione della lente protettiva.

È possibile implementare i seguenti metodi di miglioramento:

1. Modificare la tempistica dell'emissione del laser e del rilascio del gas (gas di taglio) ordinando il rilascio del gas, l'attesa per un certo periodo (attesa del gas), l'emissione del laser e quindi la lavorazione.

2. Mantenere una certa pressione dell'aria (gas di protezione) durante l'intero processo di lavorazione.

La sequenza di lavorazione dovrebbe essere la seguente: istruire il rilascio del gas di protezione, prelavorare il lamiera (leggere i dati di elaborazione e definire l'origine), istruire il rilascio del gas di perforazione, istruire il rilascio del laser di perforazione, istruire il rilascio del gas di taglio, istruire il rilascio del laser di taglio (contorno di taglio), completare il taglio del contorno, passare rapidamente al contorno successivo, istruire il rilascio del gas di perforazione, istruire il rilascio del laser di perforazione, istruire il rilascio del gas di taglio, istruire il rilascio del laser di taglio (contorno di taglio), completare il taglio del contorno, ripetere il ciclo, terminare il processo di taglio, spegnere il gas di protezione e terminare il programma.

L'uso di dati razionali sul processo di taglio aiuta a prevenire la contaminazione della testa di taglio dovuta a un taglio anomalo.

L'uso di materiali di consumo qualificati, come lenti protettive e O-ring, contribuisce alla tenuta della testa di taglio.

Seguire le istruzioni fornite dal fornitore dell'apparecchiatura per utilizzare correttamente la macchina utensile.

Assicurarsi che la testa di taglio sia pulita e asciutta ed eseguire la pulizia quotidiana.

Grazie all'implementazione dei metodi di prevenzione della contaminazione sopra citati, la contaminazione delle lenti ottiche all'interno della testa di taglio della fibra viene notevolmente migliorata.

L'applicazione pratica ha dimostrato che, con una manutenzione regolare e un'attenta cura dei dettagli, è possibile evitare i frequenti guasti al taglio dei pezzi, prolungando così la durata delle lenti e migliorando l'efficienza produttiva dell'apparecchiatura.