自動車のボディを構成する複雑な部品は、どのように精密かつ効率的に作られているのだろうか。この記事では、自動車用プレス金型の複雑な世界を掘り下げ、初期設計から最終検査までの綿密な開発プロセスと管理手段をご案内します。自動車産業における高品質でコスト効率に優れた生産を実現するために不可欠なステップと重要な考慮事項をご覧ください。この驚異のエンジニアリングが、私たちが毎日運転する自動車をどのように形作っているのか、ぜひご覧ください。

金型の開発進捗は、プロジェクト全体のスケジュールにおいて重要な役割を果たし、OEMの生産準備の重要な部分でもある。

以下では、金型開発の工程とスケジュール管理について、本体データのリリースから最終的な金型の検査・検収までを説明する。

車体設計部門が製品シミュレーションモデルを公開し、技術開発部門の技術担当者が製品シミュレーションモデルをもとに工程分析・見積りを行う(入札の比較データとして)。

本体工程シミュレーションモデルは、金型の入札とそれに対応する工程分析に使用される。入札プロセスについては、ここでは詳述しない。以下では、金型工場決定後の金型開発管理について簡単に説明する。

本体工程シミュレーションモデルを受け取った金型開発メーカーは、各部品の製造工程のフィージビリティ解析を行う。金型工場は、原則として新規開発部品についてCAE解析(部品成形性のシミュレーション解析)を実施することが義務付けられている。

CAE解析の役割:

開発部門は、現場での生産デバッグの経験をフルに活用し、金型工場から提供された部品のCAE解析結果に基づいて、プロセスパラメータと補助ストレッチが妥当かどうかをチェックすることができます。

部品のしわや割れなどのリスクに対しては、タイムリーに解決策を提案できる。

CAE解析が完了すると、ほとんどの場合、金型DL図の設計を行うことができる。

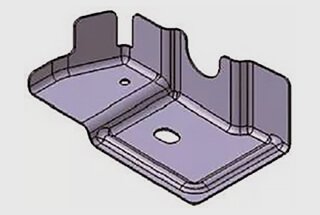

DL図設計とは、スタンピング工程分析と設計のことで、金型工程フローチャートとも呼ばれ、部品シートのサイズ、スタンピングの方向と角度、スタンピング工程の配置、供給方向、スクラップナイフの分布と方向、スクラップ除去方向の図解、CHホール、左右部品の識別、各工程のラベル付けなどが含まれる。

さらに、DL図には、関連工程のスタンピング設備、金型の高さ、金型材料、エッジプレスリングやプレスプレートの作業ストローク、板金の位置決め方法、完成工程の圧力分析も反映させなければならない。

DL設計が完了したら、金型工場で内部監査を実施する。内部監査の問題が修正されれば、設計はOEMの開発部門に提供され、共同署名することができる。

DL図の共符号は非常に重要で、後の金型設計に直接影響し、金型開発サイクルとコストに大きな影響を与えます。DL図が後で変更されると、開発サイクルとコストの面でかなりの無駄が生じます。

技術開発部門は主に、部品工程の合理性、機械パラメーターの正しさ、工程補足の合理性、材料利用率を検討し、プレス状況と連動して給材の利便性を検討する。

の連帯保証人の注文 金型構造 図:ストレッチ金型図の共同署名 - 成形フランジ金型図の共同署名 - エッジングおよびパンチング金型図の共同署名。

金型の鋳造・加工サイクルは融通が利かないため、できるだけ早い段階で金型構造図の段階を設計し、その後の金型製作に余裕を持たせることで、プロジェクトの進捗を確保することが重要である。

一般的に、金型の最初のサンプリングは半手動サンプルであり、成形のみを必要とし、残りのエッジングとパンチングはワイヤーカットで完了することができる。

したがって、延伸金型図と成形フランジ金型図の設計は、縁取り金型図と打ち抜き金型図を設計する前に行う必要があります。

金型工場はDL図ガイダンスに基づいて金型構造図を設計し、完成後、社内レビューも受けます。レビュー中に発見された問題に対処した後、OEMの開発部門に提示し、共同署名を得ることができます。

OEMの開発部門は、次のことに重点を置くべきである:

レビュー中に発見された問題点については、金型工場に可能な限り是正を求めるべきである。問題点の中には、製品の機能性には大きな影響を与えないが、操作上の利便性に影響を与えたり、生産効率を低下させたりするものもある。納期やスケジュールを守るために、金型工場が変更にあまり協力的でない場合もある。

この時点で、OEMの開発担当者(エンジニア)は勇気と決断力を示す必要がある。なぜなら、設計段階での変更は、後の変更(金型が形成された後)よりも常に速いからである。

金型工場の設計者は、生産部門の立場に立って考え、問題を多角的に検討する必要がある。

問題のある箇所は、多くの関係者が客観的に議論し、最善の解決策を見出す必要があります。金型図の検討プロセスにおいて、技術開発技術者には、後々のトラブルを減らすために、確固たる姿勢と確かな技術力、現場でのデバッグ経験が求められます。

金型構造図の設計検討後、発泡現実模型を製作することができる。発泡現実模型の段階で、プロジェクトチームは実際の模型の鋳造性を確保するために鋳造データを公開する必要がある。

発泡リアルモデルは、ポリスチレンを高温発泡させた素材です。金型構造図に基づき、適切な金型加工許容日数(8~10日)と発泡収縮率を考慮してNCで加工します。

EPSフォームの生産サイクルは通常1週間程度である。生産後、金型構造図との整合性を確認するため、現場での評価を受ける必要がある。

また、金型構造図のレビューで指摘された問題点が修正されているか、あるいは設計レビューでは発見されなかった新たな問題点がないかもチェックする。

発泡リアル模型の評価は、金型構造変更の最後の関門であるため、金型製作において欠かすことのできないプロセスである。鋳造段階に入ってしまうと、金型の構造を変更することは難しい。

EPSフォームの矯正が終わると、鋳造のために鋳造工場に出荷される。具体的な工程はここでは説明しない。鋳型の鋳造サイクルは15~20日である。鋳造が完了すると、鋳造検査のために鋳型工場に戻される。

主な焦点は、主要な 鋳造欠陥鋳物内部のひび割れなど。砂入りなどの内部欠陥は、観察する前に機械加工する必要があります。

金型鋳造が完了した後、NCデータがリリースされていれば、NC加工を開始することができる。

金型工場は製品のNCデータに基づいてCNCプログラミングを行い、金型のNC加工を行うことができる。金型のNC加工は大きく分けて、荒加工-組立-半仕上げ-仕上げ加工に分けられる。

NC加工中に、鋳物内部の砂の混入や亀裂などの欠陥を検出することができます。NC加工終了後、鋳型は必要な硬度を得るために熱処理を受ける必要があります。

金型のNC加工サイクルは通常20~25日。

プロジェクト開発期間がタイトな状況では、NC加工時間を合理的に調整することが重要である。技術開発担当者は、現場での進捗管理を行い、金型工場が合理的な加工計画を立てられるように監督することができます。

進捗を確実にするためには、CNC加工機をアイドリング状態にしないことが重要である。

モールドフィッターの段階には、モールドベースのアライメント - 型締め - 試作成形 - サンプリングなどが含まれます。金型がNC加工された後も、その後のフィッティングには一定の余裕があります。

金型のデバッグは、主に上下の金型のマッチング率とガイド率をチェックし、適格なプレス部品が生産されるようにします。

モールドフィッターのデバッグを通じて、金型の品質を特定し、切断のためのサイズも決定することができます。

金型工場は計画通りにすべての金型製作を完了し、自己テストをして適格と判断された後、OEMの開発部門に事前承諾を申請することができる。

金型工場は金型の自主検査報告書とプレス部品の認定率を提出する必要がある。OEMの開発部門は、金型工場から事前受入申請書を受け取った後、金型工場で事前受入を実施するために人員を組織する。

金型は主に、金型静力学、動的プレス部品品質、金型機能の3つの側面から受け入れられます。

静的検査と動的検査は規格に従って実施され、プレス部品検査は表面品質、寸法精度、剛性に分けられる。

原則として、受入前工程で発見された問題は、梱包・出荷前に金型工場で修正する必要がある。

ただし、製品の品質に影響せず、修正の難易度が低い問題であれば、時間的に厳しい場合には、金型工場のフィッターが生産現場で修正を続けることを認める場合もある。

工作機械や金型表面の合わせ率の違いにより、製品の品質を保証するために、金型が事前に受入れられた後、生産現場に運ばれる際にデバッグする必要がある。

一般的に、ストレッチ金型フィッティングの最初のラウンドは1〜2ヶ月かかり、金型デバッグサイクル全体は半年以上続くことがあります。金型生産現場のデバッグ工程は、次のような点を中心に展開される:

金型のデバッグと修正サイクルは長い。OEMの開発部門が金型ユーザー、メンテナンス担当者、品質検査員などを組織して金型の最終検収を行い、最終検収報告書に署名するまでには、上記の項目を修正し、金型を3ヶ月間安定的に稼動させる必要がある。

最終検収を終えると、金型開発作業は完了とみなされる。

しかし、金型が廃棄されない限り、金型のライフサイクルは続く。OEMの開発部門の仕事は、生産システムや工程部門に引き継がれ、使用、管理、メンテナンスが行われる。

金型を上手に使い、メンテナンスすることで、金型の寿命を延ばし、スクラップ率を減らし、生産効率を上げることができ、企業に大きな経済的利益をもたらす。