シンプルなレーザー技術は、アルミニウムとチタンの溶接をどのように変えることができるのか?この記事では、これらの金属間の結合を改善するためのレーザーテクスチャリングの革新的な使用について掘り下げます。チタン表面の微細構造を変化させることで、研究者は溶接品質を向上させ、接合強度を高め、脆い化合物の成長を抑えました。この画期的な技術が、強靭で軽量な金属接合に依存する産業にどのような革命をもたらすかをご覧ください。

概要

アルミニウム/チタン界面の脆性化合物層による接合性能低下の問題に対処するため、ナノ秒レーザーを用いてチタン合金の表面を格子状および線状に処理し、表面のミクロモルフォロジーを変化させた。これに続いて、6061アルミニウム合金とTC4チタン合金のレーザーろう付けが行われた。

この研究から、溶加材の広がり性は、点間隔の減少に伴って著しく改善することが示された。レーザー表面テクスチャリング処理は、溶接面形状を効果的に向上させることができ、格子状処理は直線状処理よりも効果的であった。

テクスチャリング処理は、脆いTi-Al化合物である界面化合物の種類にはほとんど影響せず、主にピット内の化合物の成長方向と形態に影響する。ドットマトリックス処理後、アルミニウム/チタンレーザーの引張荷重は、0.5MPaであった。 溶接継手 は5%から21%に増加した。

テクスチャリング処理によって生じたピットは、クラックの伝播を効果的に阻止したが、線状処理はアルミニウム/チタン接合部の特性にほとんど影響を与えなかった。

この研究は、異種金属の濡れ性を確保し、接合部の機械的特性を向上させながら、溶融はんだの濡れ効果を改善する必要性を強調している。これが次の研究段階における重要な焦点となる。

アルミニウムとチタンの複合構造は、高い比強度、優れた耐食性、経済的・省エネ効果、加工のしやすさを誇る。そのため、航空宇宙、造船、自動車製造など幅広い産業への応用が期待されている。

例えばエアバスは、シートガイドレールにチタン板とアルミニウムのリブ構造を採用し、アルミニウム合金のブレードを溶接している。 チタン合金 チューブを使ってエンジンルームのラジエーターを製造している。自動車分野では、ドイツが従来のスチール製排気システムより40%軽量なアルミニウム/チタン複合排気システムを開発した。

アルミニウムとチタンの異種材料構造は、省エネルギー、排気ガス削減、性能維持といった現代産業の厳しい要求を満たすものです。その結果、両者の接続技術は大きな注目を集めています。

しかし、アルミニウム合金とチタン合金の物理的・化学的特性は全く異なるため、溶接時に脆性化合物の厚みを制御することが難しく、2つの材料間の信頼性の高い接続に課題をもたらしている。この制限がアルミニウム合金とチタン合金の複合部品の応用を妨げてきた。

の急速な発展 レーザー溶接 技術は、現代の産業界で広く使用されるようになった。レーザー溶融ロウ付けは、入熱の正確な制御と界面化合物の効果的な制御を可能にし、アルミニウムとチタン板の接続に魅力的な選択肢となっている。

アルミニウムとチタンの異種金属接合部の機械的特性や、溶接部の濡れ広がり効果は、界面化合物に関係しているため、研究者はこれらの特性を向上させるために、次のような添加剤を用いて広範な研究を行った。 合金元素 そして入熱を調整する。

一方では、溶接金属の濡れ性が継手性能に大きく影響する。例えば、Cui Qinglong氏は、TC4チタン合金と5A06アルミニウム合金を溶接する際に溶接パラメーターを調整することで、溶加金属の最適な濡れ性がアルミニウム/チタン異種金属継手の引張強さを大幅に改善できることを発見した。

一方、界面化合物の種類、形態、分布は、接合部の機械的特性に決定的な役割を果たす。しかし、従来の方法で界面構造を制御することは非常に困難である。

本研究では、レーザー表面テクスチャリングを用いてチタン板を処理した。チタン表面の金属フィラーの濡れ性を改善し、界面反応層の形態と分布を調整することにより、アルミニウム/チタン異種金属の接続品質を改善し、良好な機械的特性を有する接合部を得た。

本研究により、アルミニウム/チタンレーザー溶融ろう付けの溶接形状、機械的特性、界面微細構造に及ぼすレーザーテクスチャリングの影響が明らかになった。

試験片はTC4チタン合金板と6061アルミニウム合金板からなり、いずれも100mm×50mm×1.5mmの大きさ。

について 6061アルミニウム合金 は圧延状態であり、その化学組成は表1に、TC4チタン合金の組成は表2に示されている。

フィラー・ワイヤーには、直径1.2 mmのER4043 (AlSi5) アルミニウム・シリコン溶接ワイヤーを選択した。化学成分については表3を参照。

表1 6061(wt.%)の化学組成

| アル | ティ | Mg | Si | フェ | 銅 |

| レム | 0.15 | 0.80-1.20 | 0.40-0.80 | 0.70 | 0.15-0.40 |

表2 TC4(wt.%)の化学組成

| ティ | アル | V | フェ | C | N | H | O |

| レム | 5.50-6.80 | 3.50-4.50 | 0.30 | 0.10 | 0.05 | 0.01 | 0.20 |

表3 ER4043(wt.%)の化学組成

| アル | Si | フェ | 銅 | ティ | 亜鉛 | Mg | ムン |

| レム | 5.00 | 0.80 | 0.30 | 0.20 | 0.10 | 0.05 | 0.05 |

溶接に先立ち、化学的な洗浄方法を用いて表面の酸化皮 膜を除去する。 アルミ板.6%~10%のNaOH水溶液を40℃~60℃で約7分間アルカリ洗浄する。

その後、試験片を30% HNO3に約3分間浸漬して中和し、光化学処理を施し、表面に付着した灰色または黒色の灰分を取り除きます。チタンプレートの洗浄には、HCl-HF(3:1)溶液を使用する。

溶接試験には、IPG YLS-6000ファイバー・レーザーを使用し、その試験プラットフォームを図1aに示す。先行研究に基づき、試験パラメータは以下のように設定されている: レーザー出力 2000W、デフォーカス量+20mm、溶接速度0.5m/min、ワイヤ送給速度5m/min、シールドガス(99.9% Ar)流量10L/min。

図1bはアルミニウム/チタン・レーザーを示している。 ろう付け工程 連続発光方式

ベースメタルは、上部がチタンプレート、下部がアルミニウムプレートで覆われている。 ラッピング 幅は5mm。

低出力レーザーを用いて2つのグループのチタン合金基材を処理し、一方はドットマトリクステクスチャリング、もう一方はリニアテクスチャリングを行った。

ドットマトリックスのテクスチャリングでは、ドット間隔を0.8mm、1.0mm、1.2mmと変化させた。一方、リニアテクスチャリングでは、リニア間隔を0.2mm、0.4mm、0.6mmと変化させた。線状加工の方向は溶接方向と平行であった。

図.1 レーザー溶接ロウ付け装置とAl/Tiの模式図

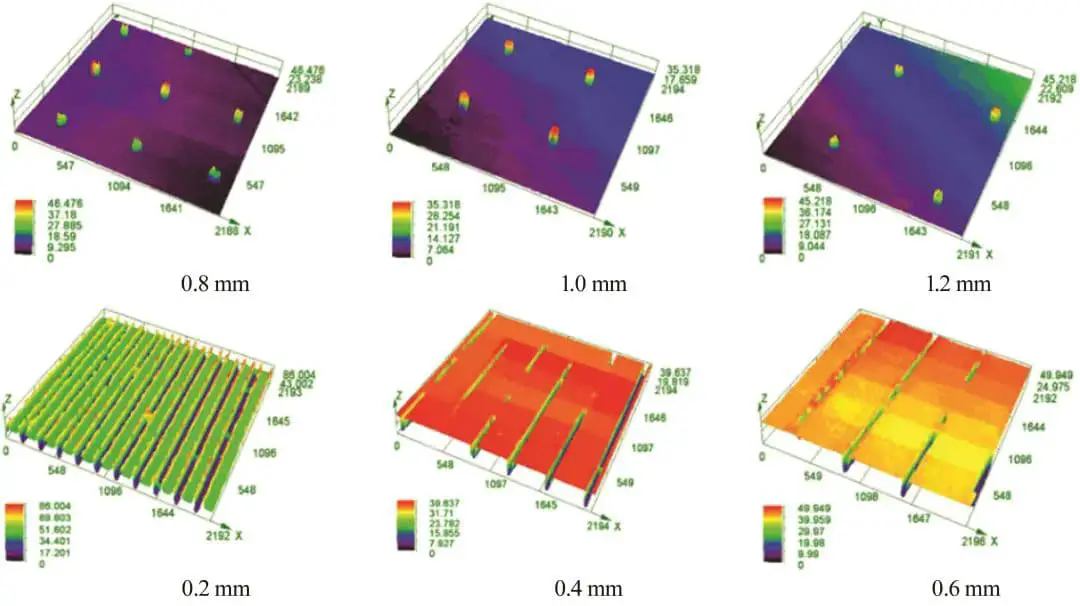

処理後、図2に示すように、チタン板の表面に規則的な溝とピットが形成される。図3は、超深視野顕微鏡で観察したピットと溝の三次元形態を示す。、

図3に示すように、点と線の間隔が異なると、単位面積当たりに発生するピットと溝の数は変化する。しかし、ピットと溝の深さと直径(幅)は一定である。これは、間隔が小さいほど、チタン板の表面積が増加することを示している。

図.2 チタン合金のレーザー表面テクスチャー加工

図.3 レーザー表面テクスチャーを施したチタン合金の3Dモルフォロジー

溶接後、溶接部に対して垂直に切断し、接合部の機械的特性試験用に50mm×10mmの引張サンプルに加工する。

正確な試験結果を得るためには、引張過程でのトルクやたわみを防ぐために、試験中にアルミニウムとチタンのプレートの両端にシムを加える必要があります。

金属組織学的試料を研磨し、光学顕微鏡(OM)、走査型電子顕微鏡(SEM)、エネルギー分散型分光計(EDS)を用いて溶接部の微細構造を特性評価する必要がある。

レーザーテクスチャリングで格子間隔を小さくすると、チタン合金基板の粗さが増大する。これにより毛細管現象が促進され、溶接金属の前方への広がりが促進される。

図4は、格子間隔の異なるアルミニウム/チタンレーザーろう付け溶接部の巨視的形態を示す。異なる実験グループ間で溶接部の形成に有意な差が見られる。

テクスチャリングを行わないと、ろうの広がりが不十 分になり、溶接部の形成が悪くなる。凝固中に溶接金属が濡れず、濡れ角が大きくなり、広がりが悪くなる。

しかし、テクスチャー処理後は、溶接部の形成が著しく改善され、良好な濡れ広がり効果が得られ、連続的で安定した溶接部の形成につながる。

図 4e は,格子間隔を変化させた場合のぬれ角と 溶加金属の広がり幅の統計結果を示している.ドット間隔が小さくなるにつれて,ぬれ角 は徐々に減少し,溶接金属の広がり効果は向上する.

改善効果は、ドット間隔が小さいほど顕著である。これは主に格子の毛細管効果によるもので、溶融はんだの広がりを促進し、溶接部の形成を改善します。

図.4 スポット間隔を変えたAl/Ti継手の溶接外観

図5は、異なる線間隔におけるアルミニウム/チタンレーザーろう付け溶接部のマクロモフォロジーを示す。

図5eに、異なる直線間隔での溶接濡れ角とはんだ広がり幅の対応値を示す。

直線間隔が小さくなるにつれて、ぬれ角は比較的変化しないが、溶接広がり性はわずかに増加する。しかし、はんだ広がり性の向上効果は、格子加工よりも弱い。

このことは、直線で処理された開先が作るエネルギー障壁が、格子処理よりも大きいことを意味している。その結果、溶融溶接金属の移動が妨げられる。加えて、開先のエッジは三相線をピン止めする効果があり、溶融金属のさらなる広がりを抑制する。

図.5 異なる線間隔でのAl/Ti継手の溶接外観

異なるテクスチャー・モードでの接合部の引張特性の試験結果を図6に示すが、いずれも界面で破断している。

テクスチャー処理を施さない場合の接合部の引張荷重は2345Nであった。

ドットマトリックス処理により、接合部の性能は5%から21%向上したが、アルミニウム/チタン接合部の性能は線状処理による影響を受けなかった。

分析の結果、ドットマトリックス処理により、接触角が小さくなった。 溶接継手その結果、ドットマトリックス処理サンプルの引張強さは著しく向上した。

しかし、線状処理は溶融金属フィラーの拡散をより困難にし、その結果、拡散効果と引張特性には無視できるほどの差が生じた。

図6 ジョイントの引張試験結果

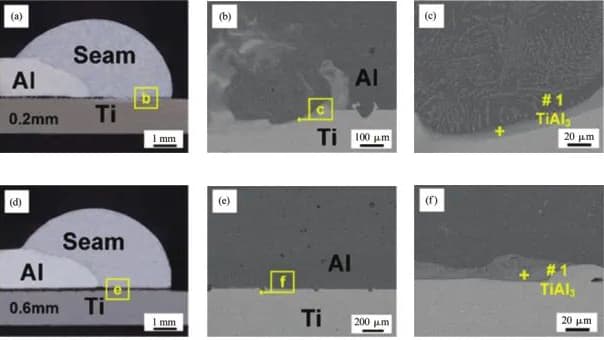

ドットマトリックス・テクスチャリング処理後の溶融ろう付け接合界面の組織特性を図7に示す。

ドットマトリックス処理後の接合部の微細構造は、ドット処理が最小限であり、断面形状の大部分がドット処理ピットを示さないことから、未処理のものと類似している。

文献調査によると、テクスチャリング処理後に界面に生成した界面化合物層は、もはやピットや溝で滑らかな分布を示さない。その代わりに、界面に沿ってジグザグに分布している。

このパターンにより、界面の有効接続面積が拡大されるとともに、機械的モザイク性が向上し、接合部の機械的特性が改善される。

しかし、局所的なレーザー加熱による大きな温度勾配のため、溶接つま先bと中間照射領域cの組織は異なっている。

図7dは、溶接トウ部の反応層の厚さが薄く、ライン走査の結果、Ti Al Si相と推測されるSi元素の濃縮が見られることを示している。

一方、中間照射部の反応層の厚さは約30μmであり、スキャニングの結果、55.69% Al、44.22% Ti、0.08% Mgの脆いTiAl相であることがわかった。

図.7 ドットマトリクステクスチャリングを施したAl/Ti接合部の界面微細構造

線状処理を施したろう付け接合部の界面構造の特徴を図8に示す。

レーザーが接合部に作用すると、フィラーメタルは毛細管現象とそれ自体の流動性によって溶融し、チタンプレートの溝を埋める。

その成長方向はマトリックスの方向と一致しておらず(図8c参照)、き裂の成長を抑制する役割を果たしている可能性がある。

レーザーが直接照射される部分の組織は厚くなる。

エネルギースペクトルの結果から、b点には60.93%のAl、38.73%のTi、0.33%のMgが含まれ、e点には4.16%のAl、25.19%のTi、0.65%のMgが含まれることがわかった。

脆い金属間化合物はTiAl3相であり、連続した界面脆性化合物が界面破壊の原因であると推察される。

図.8 リニアテクスチャリング加工を施したAl/Ti接合部の界面組織

上記の微細構造観察結果を分析した結果、ドットマトリックスとリニアテクスチャリングが界面形態に与える影響は最小限であることが明らかになった。さらに、界面は連続的な反応生成物を生成する。

界面コンパウンドは脆性が高いため、未処理の界面はクラックの発生源となる。このようなクラックは、平坦な脆性コンパウンド層へと拡大し続け、最終的には接合部の破壊につながる可能性がある。

界面化合物層にもテクスチャリング後にクラックが生じるが、母材と界面化合物は鋸歯状になる。その結果、マイクロクラックが鋸歯状エッジまで進展すると、クラックはブロックされ、クラックのさらなる拡大が抑制され、接合部の脆性破壊が防止される。

要約すると、レーザーテクスチャリングによる鋸歯状の界面形成は、脆性化合物層における大規模な亀裂伝播の可能性を低減し、それによって接合部の機械的特性を向上させる。

ドットマトリックス処理によるアルミニウム/チタン破面のSEMモルフォロジーを図9に示す。

破断部の溶接金属の一部、特にテクスチャー処理後のへこみが、延伸中にチタン基材に付着し、その結果、図9aに示すように、表面に規則的な「でこぼこ」が生じたことが観察される。これは、格子処理によって接合部の密着性が効果的に改善されたことを示している。

エネルギースペクトル解析により、クレーターの付着物ははんだ溶融後に形成された溶接金属であることが確認された(#1:Al含有量98.39%、Ti含有量0.46%、Mg含有量1.15%)。さらに、図9dに示すように、チタン基板のピットはTi-Al化合物(#2:Al含有量38.56%、Ti含有量60.32%、Mg含有量1.12%)で囲まれている。

これらの結果は、破断が発生した場合、界面の亀裂はピット界面を通過せず、ピットで溶接金属を貫通することを示している。このことは、ピットがき裂の成長を効果的に阻止し、継手性能を高めていることを示唆している。

これらの結果は、さらなる研究のための貴重な洞察を与えてくれる。

図.9 ドットテクスチャリングを施した接合部の破断面形状

図10は、線状処理後のアルミニウム/チタンの破面のSEM形態を示す。

図10bと10dに見られるように、線状テクスチャー処理後、接合部破断面のチタン基材上に溶接金属の一部が残っている。

エネルギースペクトル分析の結果、ピットの金属はフィラーメタル(#1:Al含有量69.19%、Ti含有量1.68%、Mg含有量0.94%、Si含有量21.52%)であり、その周囲をTi-Al反応生成物(#2:Al含有量33.28%、Ti含有量55.18%、Mg含有量1.81%)が取り囲んでいる。

このように、線状処理によって形成された溝は、界面での亀裂伝播を防止する上で重要な役割を果たしている。

しかし、溶融はんだの濡れ広がりには限界があるため、接合部の機械的特性は大きく向上していない。

図10 ラインテクスチャリングを施した継手の破断面形状

要約すると、テクスチャリング方法の違いによって、溶接金属の濡れ性、機械的特性、および接合部の微細構造にさまざまな影響を及ぼす可能性がある。

ドットマトリクステクスチャー処理を施した後、溶加材は溶接中にピットや溝に流れ込むことができます。これは毛細管効果によるもので、溶加材がチタン表面に広がりやすくなり、機械的特性が向上します。

一方、線状のテクスチャー処理は、はんだの広がりに大きな影響を与えません。溶接部に平行な溝は、溶融はんだのさらなる広がりを防ぐエネルギー障壁を生成します。

しかし、どちらのテクスチャリング法も界面接続面積を増加させることができ、界面化合物は鋸歯状になり、クラックの大規模な伝播を抑制することができる。

線状テクスチャリング処理は、フィラーメタルの広がり面積と機械的特性の改善に大きな影響を与えないことに留意すべきである。

(1)レーザー表面テクスチャリングは、溶接表面の形成を大幅に改善することができる。

ドットマトリックス処理後、濡れ角は98°から最小62°に減少した。毛細管現象によりはんだの濡れ性が改善された結果、溶接金属の濡れ角が減少し、はんだの広がり幅が増加しました。

ドットマトリックス処理は、はんだ濡れ性を向上させる上で、線状テクスチャリング処理よりも効果的であり、ドット間隔が小さいほどその向上は顕著である。

(2) マトリックス・テクスチャリング処理により、接合部の引張特性を大幅に向上させることができ、未処理の接合部に比べて引張荷重を21%増加させることができる。

マトリックステクスチャリング処理は、はんだの濡れ性を向上させ、有効接合面積を増加させる一方、格子に形成されたピットがクラックの伝播を阻止する。

線状テクスチャー処理もひび割れを防ぐことはできるが、濡れ性や接合部の広がりを大きく改善することはなく、接合性能の大幅な向上にはつながらない。

(3)テクスチャリング処理は、金属間界面のタイプに はほとんど影響せず、すべて脆いTi-Al化合物である。界面の連続した脆い金属間化合物は、クラックの原因となる。

しかし、テクスチャー処理によって界面の有効接続面積が増加し、界面化合物の形態が変化する。テクスチャリング処理によって形成されたコンパウンドの成長方向は、基板処理なしの連続コンパウンドとは異なる。コンパウンド層は直線状からジグザグ状の分布に変化し、クラックの拡大が抑制されるため、界面コンパウンドに大規模なクラックが成長する可能性が低くなる。

(4)以下の研究は、テクスチャリングを前提に、溶融はんだの濡れ性をさらに向上させ、接合部の機械的特性を高め、異種金属との濡れ性を確保する方法に焦点を当てている。