¿Cómo puede una sencilla técnica láser transformar la soldadura del aluminio y el titanio? Este artículo se sumerge en el innovador uso del texturizado por láser para mejorar la unión entre estos metales. Al alterar la microestructura de las superficies de titanio, los investigadores han mejorado la calidad de la soldadura, aumentado la resistencia de la unión y reducido la aparición de compuestos frágiles. Descubra cómo este avance podría revolucionar las industrias que dependen de uniones metálicas fuertes y ligeras.

Resumen

Para resolver el problema del bajo rendimiento de las uniones causado por la frágil capa de compuesto en la interfaz aluminio/titanio, se utilizaron láseres de nanosegundos para tratar la superficie de las aleaciones de titanio mediante un tratamiento reticular y lineal, que altera la micromorfología de la superficie. A continuación, se realizó la soldadura por láser de la aleación de aluminio 6061 y la aleación de titanio TC4.

El estudio demostró que la capacidad de extensión del metal de aportación mejora significativamente con la disminución de la separación entre puntos. El tratamiento de texturizado superficial con láser puede mejorar eficazmente la forma de la superficie de soldadura, y el tratamiento reticular fue más eficaz que el tratamiento lineal.

El tratamiento de texturizado tiene un impacto menor en los tipos de compuestos interfaciales, que son compuestos Ti-Al frágiles, afectando principalmente a la dirección de crecimiento y a la morfología de los compuestos en las picaduras. Tras el tratamiento de matriz de puntos, la carga de tracción del láser de aluminio/titanio junta soldada aumentó de 5% a 21%.

La fosa, resultante del tratamiento de texturización, bloqueó eficazmente la propagación de la grieta, mientras que el tratamiento lineal tuvo un efecto insignificante sobre las propiedades de las uniones de aluminio/titanio.

El estudio subraya la necesidad de mejorar el efecto humectante de la soldadura fundida, garantizando al mismo tiempo la humectación de metales distintos y mejorando las propiedades mecánicas de las uniones. Este será el objetivo clave de la próxima fase de investigación.

La estructura compuesta de aluminio y titanio presenta una gran resistencia específica, una excelente resistencia a la corrosión, ventajas económicas y de ahorro energético, y facilidad de procesamiento. Como resultado, tiene un gran potencial para su aplicación en una amplia gama de industrias, incluyendo la aeroespacial, la construcción naval y la fabricación de automóviles.

Airbus, por ejemplo, emplea una estructura de placa de titanio y nervaduras de aluminio para el raíl guía del asiento y suelda láminas de aleación de aluminio para aleación de titanio para fabricar radiadores de sala de máquinas. En el sector de la automoción, Alemania ha desarrollado un sistema de escape compuesto de aluminio y titanio que es 40% más ligero que los sistemas de escape tradicionales de acero.

La estructura de materiales distintos del aluminio y el titanio satisface las estrictas exigencias de la industria moderna en materia de ahorro energético, reducción de emisiones y mantenimiento del rendimiento. En consecuencia, la tecnología de conexión entre ambos ha suscitado una gran atención.

Sin embargo, las propiedades físicas y químicas de la aleación de aluminio y la aleación de titanio son bastante diferentes, lo que dificulta el control del grosor del compuesto frágil durante la soldadura, lo que supone un reto para la conexión fiable entre ambos materiales. Esta limitación ha obstaculizado la aplicación de componentes compuestos de aleación de aluminio y aleación de titanio.

El rápido desarrollo de soldadura láser ha propiciado su uso generalizado en la industria moderna. La soldadura fuerte por fusión láser ha permitido controlar con precisión el aporte de calor y regular eficazmente los compuestos de interfaz, lo que la convierte en una opción atractiva para unir placas de aluminio y titanio.

Dado que las propiedades mecánicas de las uniones de metales distintos entre aluminio y titanio y el efecto de humectación y extensión de las soldaduras están relacionados con los compuestos de la interfaz, los investigadores han llevado a cabo una amplia investigación sobre la mejora de estas propiedades mediante la adición de elementos de aleación y regular la entrada de calor.

Por un lado, la humectabilidad del metal de aportación influye significativamente en el rendimiento de la unión. Por ejemplo, Cui Qinglong descubrió que ajustando los parámetros de soldadura al soldar la aleación de titanio TC4 y la aleación de aluminio 5A06, la humectabilidad óptima del metal de aportación puede mejorar significativamente la resistencia a la tracción de las uniones de metales diferentes de aluminio/titanio.

Por otra parte, el tipo, la morfología y la distribución de los compuestos interfaciales desempeñan un papel decisivo en las propiedades mecánicas de las juntas. Sin embargo, controlar la estructura de la interfaz mediante métodos convencionales puede resultar muy complicado.

En este estudio, se utilizó el texturizado superficial por láser para tratar placas de titanio. Al mejorar la humectabilidad del metal de aportación en la superficie de titanio y regular la morfología y la distribución de la capa de reacción de la interfaz, se mejoró la calidad de conexión de los metales disímiles aluminio/titanio, lo que dio lugar a uniones con buenas propiedades mecánicas.

El estudio reveló la influencia del texturizado láser en la forma de la soldadura, las propiedades mecánicas y la microestructura de la interfaz de la soldadura por fusión láser de aluminio/titanio.

Las probetas de ensayo constan de placas de aleación de titanio TC4 y de aleación de aluminio 6061, ambas de 100 mm x 50 mm x 1,5 mm.

En Aleación de aluminio 6061 está en estado laminado, y su composición química se presenta en la Tabla 1, mientras que la composición para la aleación de titanio TC4 está disponible en la Tabla 2.

Para el alambre de aportación se elige el alambre de soldadura de aluminio-silicio ER4043 (AlSi5) de 1,2 mm de diámetro. Consulte su composición química en la Tabla 3.

Tabla 1 Composiciones químicas de 6061(wt.%)

| Al | Ti | Mg | Si | Fe | Cu |

| Rem. | 0.15 | 0.80-1.20 | 0.40-0.80 | 0.70 | 0.15-0.40 |

Tabla 2 Composiciones químicas de TC4 (wt.%)

| Ti | Al | V | Fe | C | N | H | O |

| Rem. | 5.50-6.80 | 3.50-4.50 | 0.30 | 0.10 | 0.05 | 0.01 | 0.20 |

Tabla 3 Composiciones químicas de ER4043 (wt.%)

| Al | Si | Fe | Cu | Ti | Zn | Mg | Mn |

| Rem. | 5.00 | 0.80 | 0.30 | 0.20 | 0.10 | 0.05 | 0.05 |

Antes de soldar, utilice un método de limpieza química para eliminar la película de óxido de la superficie del placa de aluminio. Utilice una solución acuosa de NaOH de 6% a 10% a 40°C a 60°C durante aproximadamente 7 minutos para la limpieza alcalina.

A continuación, sumerja la probeta en HNO3 30% durante aproximadamente 3 minutos para neutralizarla y someterla a un tratamiento fotoquímico, eliminando cualquier ceniza gris o negra que cuelgue de la superficie. Para limpiar la placa de titanio, utilice una solución de HCl-HF (3:1).

Para la prueba de soldadura, se utiliza el láser de fibra IPG YLS-6000, y la plataforma de prueba se muestra en la Figura 1a. Sobre la base de la investigación previa, los parámetros de prueba se establecen como sigue: potencia del láser de 2000 W, desenfoque de +20 mm, velocidad de soldadura de 0,5 m/min, velocidad de alimentación del hilo de 5 m/min, y un caudal de gas de protección (99,9% Ar) de 10 L/min.

La figura 1b ilustra el láser de aluminio/titanio proceso de soldadura utilizando el método de emisión continua de luz.

El metal base se ha recubierto con una placa de titanio en la parte superior y una placa de aluminio en la parte inferior, con un lapeado anchura de 5 mm.

Se trataron dos grupos de materiales base de aleación de titanio mediante láser de baja potencia, sometiendo a un grupo a un texturizado de matriz de puntos y al otro a un texturizado lineal.

Para el texturizado de matriz de puntos, la separación entre puntos se varió con valores de 0,8 mm, 1,0 mm y 1,2 mm. Por otra parte, para el texturizado lineal, el espaciado lineal se varió con valores de 0,2 mm, 0,4 mm y 0,6 mm. La dirección del procesado lineal fue paralela a la dirección de soldadura.

Fig.1 Equipo de soldadura láser y esquema de Al/Ti

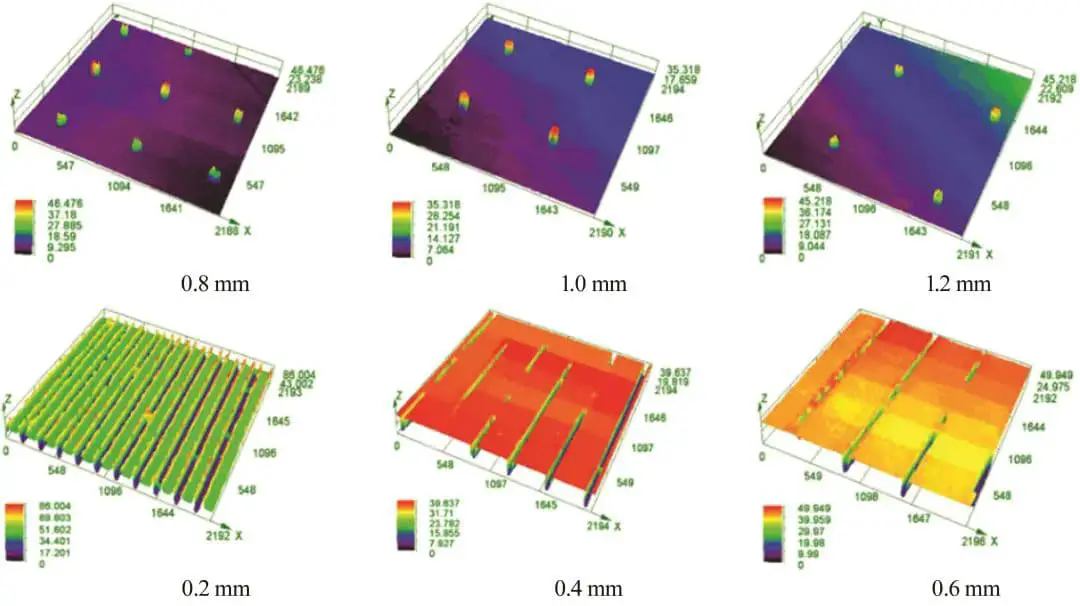

Tras el tratamiento, se forman surcos y picaduras regulares en la superficie de la placa de titanio, como se muestra en la Fig. 2. La Fig. 3 ilustra la morfología tridimensional de las fosas y surcos observada al microscopio de ultraprofundidad de campo. 、

Como se muestra en la Fig. 3, el número de picaduras y surcos generados por unidad de superficie varía en función de la separación entre puntos y líneas. Sin embargo, la profundidad y el diámetro (anchura) de las picaduras y ranuras permanecen constantes. Esto indica que cuanto menor es el espaciado, mayor es el aumento de la superficie de la placa de titanio.

Fig.2 Texturizado láser de la superficie de una aleación de titanio

Fig.3 Morfología 3D de la superficie de la aleación de titanio texturizada por láser

Tras la soldadura, córtela perpendicularmente a la misma y transfórmela en una muestra de tracción de 50 mm x 10 mm para el ensayo de propiedades mecánicas de la unión.

Para garantizar la precisión de los resultados del ensayo, deben añadirse calzos en ambos extremos de las placas de aluminio y titanio durante el ensayo para evitar la torsión o la desviación durante el proceso de tracción.

Las muestras metalográficas deben pulirse y la microestructura de la soldadura debe caracterizarse utilizando un microscopio óptico (MO), un microscopio electrónico de barrido (MEB) y un espectrómetro de energía dispersiva (EDS).

La rugosidad del sustrato de aleación de titanio aumenta con una menor separación de la red en el texturizado por láser. Esto, a su vez, mejora la capilaridad, lo que favorece la propagación hacia delante del metal de soldadura.

La figura 4 ilustra la morfología macroscópica de la soldadura fuerte por láser de aluminio/titanio bajo diferentes espaciados de red. Existe una diferencia significativa en la formación de la soldadura entre los distintos grupos experimentales.

Sin texturización, el metal de aportación de soldadura fuerte no se extiende bien, lo que da lugar a una mala formación de la soldadura. El metal de soldadura no se humedece durante la solidificación, formando un ángulo de humectación grande y un efecto de extensión deficiente.

Sin embargo, tras el tratamiento de texturizado, la formación de la soldadura mejora significativamente, lo que se traduce en un buen efecto de humectación y extensión, que conduce a una formación continua y estable de la soldadura.

La figura 4e muestra los resultados estadísticos del ángulo de humectación y la anchura de esparcimiento del metal de aportación bajo diferentes espaciados de retícula. A medida que disminuye la separación entre puntos, el ángulo de humectación disminuye gradualmente y mejora el efecto de esparcimiento del metal de aportación.

El efecto de mejora es más significativo con una menor separación entre puntos. Esto se debe principalmente al efecto capilar de la red, que favorece la propagación de la soldadura fundida, lo que mejora la formación de la soldadura.

Fig.4 Aspecto de la soldadura de la unión Al/Ti producida con diferentes distancias entre puntos

La figura 5 muestra la macro morfología de la soldadura fuerte láser de aluminio/titanio a diferentes intervalos lineales.

En la figura 5e se presentan los valores correspondientes al ángulo de humectación de la soldadura y a la anchura de esparcimiento de la soldadura a diferentes distancias entre líneas rectas.

A medida que disminuye la separación entre líneas rectas, el ángulo de humectación permanece relativamente invariable, mientras que la capacidad de extensión de la soldadura aumenta ligeramente. Sin embargo, el efecto de mejora de la capacidad de extensión de la soldadura es más débil que el del procesamiento reticular.

Esto implica que la barrera de energía creada por la ranura tratada con líneas rectas es mayor que la del tratamiento reticular. Como resultado, dificulta el movimiento del metal de soldadura fundido. Además, el borde de la ranura tiene un efecto de pinzamiento en la línea trifásica, inhibiendo así la propagación ulterior del metal fundido.

Fig.5 Aspecto de la soldadura de la unión Al/Ti producida con diferentes separaciones lineales.

En la Fig. 6 se presentan los resultados de las pruebas de tracción de las juntas sometidas a diferentes modos de texturización, todas las cuales se rompieron en la interfaz.

La carga de tracción de la junta sin tratamiento de texturización fue de 2345N.

El tratamiento de matriz de puntos mejoró el rendimiento de la junta entre 5% y 21%, mientras que el rendimiento de la junta de aluminio/titanio no se vio afectado por el tratamiento lineal.

El análisis revela que el tratamiento de matriz de puntos dio lugar a un menor ángulo de contacto del junta soldada, mayor anchura de soldadura y mayor efecto de mordida mecánica, lo que se traduce en una mejora significativa de la resistencia a la tracción de la muestra tratada con matriz de puntos.

Sin embargo, el tratamiento lineal dificultó la extensión del metal de aportación fundido, lo que dio lugar a una diferencia insignificante en el efecto de extensión y las propiedades de tracción.

Fig.6 Resultados del ensayo de tracción en las juntas

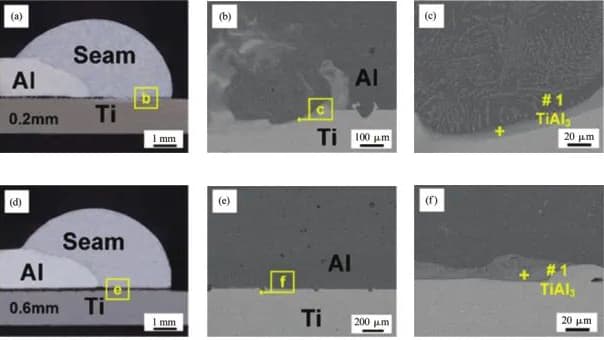

En la Fig. 7 se presentan las características de microestructura de la interfaz de la unión soldada por fusión después del tratamiento de texturización de matriz de puntos.

La microestructura de las juntas tras el tratamiento con matriz de puntos es similar a la de las no tratadas, ya que el tratamiento con puntos es mínimo y la mayor parte de la morfología de la sección transversal no presenta picaduras de tratamiento con puntos.

De acuerdo con la investigación bibliográfica, la capa de compuesto de interfaz generada en la interfaz tras el tratamiento de texturizado ya no muestra una distribución suave en las picaduras y las ranuras. En su lugar, se distribuye en zigzag a lo largo de la interfaz.

Este patrón aumenta el área de conexión efectiva de la interfaz al tiempo que mejora el mosaicismo mecánico, lo que se traduce en una mejora de las propiedades mecánicas de la junta.

Sin embargo, debido al gran gradiente de temperatura provocado por el calentamiento local por láser, las microestructuras de la puntera de soldadura b y de la zona de irradiación media c son diferentes.

La Fig. 7d ilustra que el espesor de la capa de reacción en la zona de la punta de la soldadura es fino, y los resultados del escaneado lineal muestran un enriquecimiento del elemento Si, que puede especularse que se trata de la fase Ti Al Si.

Por otro lado, el espesor de la capa de reacción en la zona de irradiación media es de unos 30 μm, y los resultados del escaneado indican que se trata de una fase TiAl frágil con 55,69% Al, 44,22% Ti y 0,08% Mg.

Fig.7 Microestructura de la interfaz de la unión Al/Ti con texturizado de matriz de puntos

Las características de la estructura de la interfaz de las uniones soldadas por fusión con tratamiento lineal se representan en la Fig. 8.

Cuando el láser actúa sobre la junta, el metal de aportación se funde y rellena las ranuras de la placa de titanio por acción capilar y su propia fluidez.

Se observó la formación de compuestos en las picaduras tratadas con líneas rectas cerca de la punta de la soldadura en la zona b y en la zona de irradiación láser e. Su dirección de crecimiento no coincidía con la dirección de la matriz (véase la Fig. 8c), lo que podría desempeñar un papel en la inhibición del crecimiento de la grieta.

El tejido de la zona directamente irradiada por el láser es más grueso.

Los resultados del espectro de energía indican que el punto b contiene 60,93% Al, 38,73% Ti y 0,33% Mg, mientras que el punto e contiene 4,16% Al, 25,19% Ti y 0,65% Mg.

Se deduce que el compuesto intermetálico frágil es la fase TiAl3, y que el compuesto frágil interfacial continuo puede ser el origen del fallo de la interfaz.

Fig.8 Microestructura de la interfaz de la unión Al/Ti con tratamiento de texturizado lineal

Tras analizar los resultados de observación de la microestructura anteriores, es evidente que la matriz de puntos y la texturización lineal tienen un efecto mínimo en la morfología de la interfaz. Además, la interfaz genera productos de reacción continuos.

Debido a la gran fragilidad del compuesto de la interfaz, una interfaz no tratada puede convertirse en una fuente de grietas. Dichas grietas pueden seguir expandiéndose hacia la capa plana de compuesto quebradizo y, en última instancia, provocar la fractura de la junta.

Aunque la capa de compuesto de interfaz también producirá grietas después del texturizado, el metal base y el compuesto de interfaz estarán dentados. Como resultado, cuando las microfisuras se extiendan hasta el borde dentado, se bloquearán, inhibiendo una mayor expansión de la fisura y evitando la fractura frágil de la junta.

En resumen, la formación de la interfaz dentada del texturizado láser reduce las posibilidades de propagación de grietas a gran escala en la capa de compuesto frágil, mejorando así las propiedades mecánicas de la junta.

La morfología SEM de la superficie de fractura de aluminio/titanio bajo tratamiento de matriz de puntos se muestra en la Figura 9.

Puede observarse que parte del metal de soldadura en la fractura, en particular las abolladuras tras el tratamiento de texturización, se adhirió al sustrato de titanio durante el estiramiento, dando lugar a "protuberancias" regulares en la superficie, como se muestra en la Figura 9a. Esto indica que el tratamiento reticular ha mejorado eficazmente la adherencia de la unión.

El análisis del espectro de energía identificó que la adherencia del cráter es el metal de soldadura formado tras la fusión de la soldadura (#1: contenido de Al 98,39%, contenido de Ti 0,46%, contenido de Mg 1,15%). Además, la fosa del sustrato de titanio está rodeada de compuestos Ti-Al (#2: 38,56% Al, 60,32% Ti, 1,12% Mg), como se muestra en la Figura 9d.

Estos resultados indican que cuando se produce una fractura, la grieta en la interfaz no atraviesa la interfaz de la fosa, sino que corta el metal de soldadura en la fosa. Esto sugiere que el foso bloquea eficazmente el crecimiento de la grieta y mejora el rendimiento de la unión.

Estos resultados aportan valiosas ideas para futuras investigaciones.

Fig.9 Morfología de la superficie de fractura de la junta con texturizado de puntos

La figura 10 muestra la morfología SEM de la superficie de fractura del aluminio/titanio tras el tratamiento lineal.

Como se observa en las figuras 10b y 10d, tras el tratamiento de texturización lineal, queda algo de metal de soldadura en el sustrato de titanio en la superficie de fractura de la junta.

El análisis del espectro de energía revela que el metal de la fosa es metal de aportación (#1: Contenido de Al 69,19%, Contenido de Ti 1,68%, Contenido de Mg 0,94%, Contenido de Si 21,52%), que está rodeado por productos de reacción Ti-Al (#2: Contenido de Al 33,28%, Contenido de Ti 55,18%, Contenido de Mg 1,81%).

Así pues, las estrías creadas por el tratamiento lineal desempeñan un papel crucial en la prevención de la propagación de grietas en la interfaz.

Sin embargo, las propiedades mecánicas de la unión no han mejorado significativamente debido a la limitada humectación y extensión de la soldadura fundida.

Fig.10 Morfología de la superficie de fractura de la junta con texturizado lineal

En resumen, los distintos métodos de texturizado pueden tener efectos variables sobre la humectabilidad del metal de soldadura, las propiedades mecánicas y la microestructura de las juntas.

Después de someterse al tratamiento de texturización de matriz de puntos, el metal de aportación puede fluir hacia las hendiduras y ranuras durante la soldadura. Esto se debe al efecto capilar, que facilita que el metal de aportación se extienda por la superficie de titanio, lo que mejora las propiedades mecánicas.

Por otra parte, el tratamiento de texturizado lineal no tiene un efecto significativo en la propagación de la soldadura. Los surcos paralelos a la soldadura generan una barrera energética que impide que la soldadura fundida se siga extendiendo.

Sin embargo, ambos métodos de texturizado pueden aumentar el área de conexión de la interfaz, y el compuesto de la interfaz se volverá dentado, lo que puede inhibir la propagación a gran escala de las grietas.

Cabe señalar que el tratamiento de texturización lineal no tiene un efecto significativo en la mejora del área de extensión del metal de aportación y de las propiedades mecánicas.

(1) El texturizado láser de superficies puede mejorar significativamente la formación de superficies de soldadura.

Tras el tratamiento de matriz de puntos, el ángulo de humectación disminuyó de 98° a un mínimo de 62°. La mejora de la humectabilidad de la soldadura, debida a la capilaridad, dio lugar a una disminución del ángulo de humectación del metal de soldadura, y a un aumento de la anchura de extensión de la soldadura.

El tratamiento de matriz de puntos es más eficaz que el tratamiento de texturizado lineal para mejorar la humectabilidad de la soldadura, y la mejora es más significativa cuanto menor es la separación entre puntos.

(2) El tratamiento de texturización de la matriz puede mejorar significativamente las propiedades de tracción de la junta, aumentando la carga de tracción en 21% en comparación con la de una junta no tratada.

El tratamiento de texturización de la matriz mejora la humectabilidad de la soldadura y aumenta el área efectiva de la unión, mientras que las picaduras formadas en la red bloquean la propagación de grietas.

Aunque el tratamiento de texturización lineal también puede prevenir las grietas, no mejora significativamente la humectabilidad y la extensión de la junta, lo que no supone una mejora significativa del rendimiento de la junta.

(3) Los tratamientos de texturizado tienen poco efecto sobre el tipo de interfaz intermetálica, que son todos compuestos frágiles de Ti-Al. Los intermetálicos frágiles continuos de la interfaz constituyen una fuente de grietas.

Sin embargo, el tratamiento de texturización aumenta el área de conexión efectiva de la interfaz y cambia la morfología del compuesto de la interfaz. La orientación de crecimiento del compuesto formado por el tratamiento de texturizado es diferente de la del compuesto continuo sin tratamiento del sustrato. La capa de compuesto cambia de una distribución recta a una distribución en zigzag, lo que inhibe la expansión de las grietas, reduciendo la posibilidad de crecimiento de grietas a gran escala en el compuesto de interfaz.

(4) La siguiente investigación se centra en cómo mejorar aún más el efecto humectante de la soldadura fundida, bajo la premisa del texturizado, para mejorar las propiedades mecánicas de las uniones y garantizar la humectación de metales distintos.