Zusammenfassung

Um das Problem der schlechten Verbindungsleistung, das durch die spröde Verbindungsschicht an der Aluminium/Titan-Grenzfläche verursacht wird, zu lösen, wurden Nanosekundenlaser eingesetzt, um die Oberfläche von Titanlegierungen durch Gitter- und Linearbehandlung zu behandeln, wodurch die Mikromorphologie der Oberfläche verändert wird. Anschließend wurde das Laserlöten der Aluminiumlegierung 6061 und der Titanlegierung TC4 durchgeführt.

Die Studie zeigte, dass sich die Ausbreitungsfähigkeit des Schweißzusatzes mit einer Verringerung des Punktabstands deutlich verbessert. Die Oberflächenbehandlung mit dem Laser kann die Form der Schweißnahtoberfläche effektiv verbessern, und die Gitterbehandlung war effektiver als die lineare Behandlung.

Die Texturierung wirkt sich nur geringfügig auf die Art der Grenzflächenverbindungen aus, bei denen es sich um spröde Ti-Al-Verbindungen handelt, und beeinflusst hauptsächlich die Wachstumsrichtung und Morphologie der Verbindungen in den Vertiefungen. Nach der Dot-Matrix-Behandlung wird die Zugbelastung des Aluminium/Titan-Lasers geschweißte Verbindung um 5% auf 21% erhöht.

Die durch die Texturierung entstandene Vertiefung blockierte wirksam die Rissausbreitung, während die lineare Behandlung eine vernachlässigbare Auswirkung auf die Eigenschaften der Aluminium/Titan-Verbindungen hatte.

Die Studie unterstreicht die Notwendigkeit, die Benetzungswirkung von geschmolzenem Lot zu verbessern und gleichzeitig die Benetzung unterschiedlicher Metalle zu gewährleisten und die mechanischen Eigenschaften der Verbindungen zu verbessern. Dies wird der Hauptschwerpunkt der nächsten Forschungsphase sein.

Der Aluminium-Titan-Verbundwerkstoff zeichnet sich durch hohe spezifische Festigkeit, hervorragende Korrosionsbeständigkeit, wirtschaftliche und energiesparende Vorteile sowie einfache Verarbeitung aus. Daher bietet sie ein erhebliches Potenzial für den Einsatz in einer Vielzahl von Branchen, darunter Luft- und Raumfahrt, Schiffbau und Automobilbau.

Airbus zum Beispiel verwendet eine Titanplatten-Aluminium-Rippenstruktur für die Sitzführungsschiene und schweißt Aluminiumlegierungsblätter an Titanlegierung Rohre zur Herstellung von Maschinenraumkühlern. Im Automobilsektor hat Deutschland eine Auspuffanlage aus Aluminium/Titan-Verbundwerkstoff entwickelt, die 40% leichter ist als herkömmliche Auspuffanlagen aus Stahl.

Das Aluminium/Titan artfremdes Material Struktur erfüllt die strengen Anforderungen der modernen Industrie an Energieeinsparung, Emissionsreduzierung und Leistungserhalt. Folglich hat die Verbindungstechnologie zwischen beiden große Aufmerksamkeit erregt.

Die physikalischen und chemischen Eigenschaften von Aluminium- und Titanlegierungen sind jedoch recht unterschiedlich, so dass es schwierig ist, die Dicke der spröden Verbindung beim Schweißen zu kontrollieren, was eine Herausforderung für eine zuverlässige Verbindung zwischen den beiden Materialien darstellt. Diese Einschränkung hat die Anwendung von Verbundbauteilen aus Aluminium- und Titanlegierungen behindert.

Die rasche Entwicklung der Laserschweißen Technologie hat zu ihrer breiten Anwendung in der modernen Industrie geführt. Das Laserschmelzlöten ermöglicht eine präzise Steuerung der Wärmezufuhr und eine wirksame Regulierung der Grenzflächenverbindungen, was es zu einer attraktiven Option für die Verbindung von Aluminium- und Titanplatten macht.

Da die mechanischen Eigenschaften von Metallverbindungen zwischen Aluminium und Titan sowie die Benetzungs- und Ausbreitungswirkung von Schweißnähten mit den Grenzflächenverbindungen zusammenhängen, haben Forscher umfangreiche Untersuchungen zur Verbesserung dieser Eigenschaften durch Zugabe von Legierungselemente und Regulierung der Wärmezufuhr.

Einerseits beeinflusst die Benetzbarkeit des Schweißguts die Verbindungsleistung erheblich. So fand Cui Qinglong heraus, dass die optimale Benetzbarkeit des Schweißzusatzes beim Schweißen von TC4-Titanlegierung und 5A06-Aluminiumlegierung durch die Anpassung der Schweißparameter die Zugfestigkeit von Aluminium/Titan-Verbindungen erheblich verbessern kann.

Andererseits spielen die Art, Morphologie und Verteilung der Grenzflächenverbindungen eine entscheidende Rolle für die mechanischen Eigenschaften der Verbindungen. Die Kontrolle der Grenzflächenstruktur mit herkömmlichen Methoden kann jedoch sehr schwierig sein.

In dieser Studie wurde die Laseroberflächentexturierung zur Behandlung von Titanplatten eingesetzt. Durch die Verbesserung der Benetzbarkeit des Zusatzwerkstoffs auf der Titanoberfläche und die Regulierung der Morphologie und Verteilung der Grenzflächenreaktionsschicht wurde die Verbindungsqualität von Aluminium/Titan-ähnlichen Metallen verbessert, was zu Verbindungen mit guten mechanischen Eigenschaften führte.

Die Studie zeigte den Einfluss der Lasertexturierung auf die Schweißnahtform, die mechanischen Eigenschaften und die Grenzflächenmikrostruktur beim Laserschmelzlöten von Aluminium/Titan.

Die Probekörper bestehen aus Platten aus TC4-Titanlegierung und 6061-Aluminiumlegierung, beide mit den Maßen 100 mm x 50 mm x 1,5 mm.

Die 6061 Aluminiumlegierung ist in gewalztem Zustand, und seine chemische Zusammensetzung ist in Tabelle 1 dargestellt, während die Zusammensetzung der Titanlegierung TC4 in Tabelle 2 zu finden ist.

Als Schweißzusatzdraht wird der Aluminium-Silizium-Schweißdraht ER4043 (AlSi5) mit einem Durchmesser von 1,2 mm gewählt. Die chemische Zusammensetzung ist Tabelle 3 zu entnehmen.

Tabelle 1 Chemische Zusammensetzungen von 6061(wt.%)

| Al | Ti | Mg | Si | Fe | Cu |

| Rem. | 0.15 | 0.80-1.20 | 0.40-0.80 | 0.70 | 0.15-0.40 |

Tabelle 2 Chemische Zusammensetzungen von TC4 (wt.%)

| Ti | Al | V | Fe | C | N | H | O |

| Rem. | 5.50-6.80 | 3.50-4.50 | 0.30 | 0.10 | 0.05 | 0.01 | 0.20 |

Tabelle 3 Chemische Zusammensetzungen von ER4043 (wt.%)

| Al | Si | Fe | Cu | Ti | Zn | Mg | Mn |

| Rem. | 5.00 | 0.80 | 0.30 | 0.20 | 0.10 | 0.05 | 0.05 |

Entfernen Sie vor dem Schweißen die Oxidschicht von der Oberfläche des Werkstücks mit einer chemischen Reinigungsmethode. Aluminiumplatte. Verwenden Sie eine wässrige 6% bis 10% NaOH-Lösung bei 40°C bis 60°C für etwa 7 Minuten zur alkalischen Reinigung.

Danach wird das Prüfstück etwa 3 Minuten lang in 30% HNO3 getaucht, um es zu neutralisieren und einer photochemischen Behandlung zu unterziehen, bei der alle graue oder schwarze Asche auf der Oberfläche entfernt wird. Für die Reinigung der Titanplatte ist eine HCl-HF-Lösung (3:1) zu verwenden.

Verwenden Sie für die Schweißprüfung das IPG YLS-6000 Faserlaserund die Testplattform ist in Abbildung 1a dargestellt. Auf der Grundlage früherer Untersuchungen wurden die Testparameter wie folgt festgelegt: Laserleistung von 2000 W, einem Defokussierbetrag von +20 mm, einer Schweißgeschwindigkeit von 0,5 m/min, einer Drahtvorschubgeschwindigkeit von 5 m/min und einem Schutzgasdurchsatz (99,9% Ar) von 10 L/min.

Abbildung 1b zeigt den Aluminium/Titan-Laser Lötprozess unter Verwendung der Methode der kontinuierlichen Lichtemission.

Das Basismetall ist oben mit einer Titanplatte und unten mit einer Aluminiumplatte abgedeckt, die mit einer Läppen Breite von 5 mm.

Zwei Gruppen von Grundwerkstoffen aus Titanlegierungen wurden mit einem Niederleistungslaser behandelt, wobei eine Gruppe eine Punktmatrixtexturierung und die andere eine lineare Texturierung erhielt.

Bei der Punktmatrix-Texturierung wurde der Punktabstand mit Werten von 0,8 mm, 1,0 mm und 1,2 mm variiert. Bei der linearen Texturierung hingegen wurde der lineare Abstand mit Werten von 0,2 mm, 0,4 mm und 0,6 mm variiert. Die Richtung der linearen Bearbeitung war parallel zur Schweißrichtung.

Abb.1 Laserschweiß-Lötanlage und Schema von Al/Ti

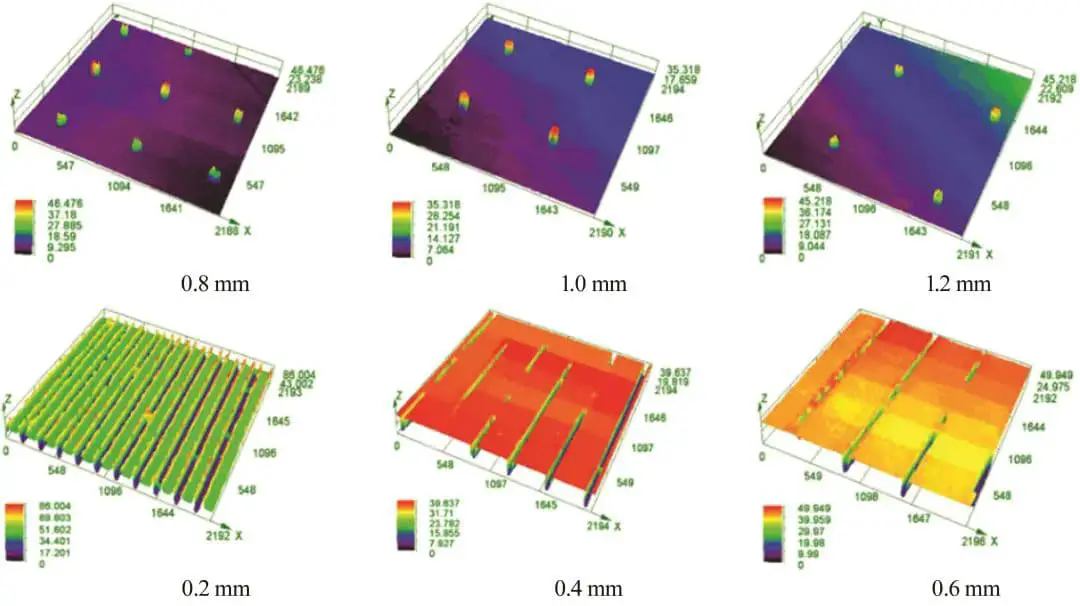

Nach der Behandlung bilden sich auf der Oberfläche der Titanplatte regelmäßige Rillen und Vertiefungen, wie in Abb. 2 zu sehen ist. Abb. 3 zeigt die dreidimensionale Morphologie der Vertiefungen und Rillen unter dem Ultra-Tiefenschärfe-Mikroskop. 、

Wie in Abb. 3 dargestellt, variiert die Anzahl der pro Flächeneinheit erzeugten Gruben und Rillen bei unterschiedlichen Abständen zwischen Punkten und Linien. Die Tiefe und der Durchmesser (Breite) der Vertiefungen und Rillen bleiben jedoch konstant. Dies zeigt, dass die Oberfläche der Titanplatte umso größer ist, je kleiner der Abstand ist.

Abb.2 Laser-Oberflächentexturierung von Titanlegierungen

Abb.3 3D-Morphologie einer lasertexturierten Titanlegierung

Nach dem Schweißen wird es senkrecht zur Schweißnaht geschnitten und zu einer Zugprobe von 50 mm x 10 mm für die Prüfung der mechanischen Eigenschaften der Verbindung verarbeitet.

Um genaue Prüfergebnisse zu gewährleisten, sollten an beiden Enden der Aluminium- und Titanplatten während der Prüfung Unterlegscheiben angebracht werden, um eine Verdrehung oder Verformung während des Zugvorgangs zu verhindern.

Die metallografischen Proben sollten poliert und die Mikrostruktur der Schweißnaht mit einem optischen Mikroskop (OM), einem Rasterelektronenmikroskop (SEM) und einem energiedispersiven Spektrometer (EDS) charakterisiert werden.

Die Rauheit des Substrats aus einer Titanlegierung nimmt mit kleineren Gitterabständen bei der Lasertexturierung zu. Dies wiederum erhöht die Kapillarität, was die Ausbreitung des Schweißguts nach vorne fördert.

Abbildung 4 zeigt die makroskopische Morphologie der Aluminium/Titan-Laserlötnaht bei unterschiedlichen Gitterabständen. Es gibt einen signifikanten Unterschied in der Schweißnahtbildung zwischen den verschiedenen Versuchsgruppen.

Ohne Texturierung lässt sich das Hartlot nicht gut verteilen, was zu einer schlechten Schweißnahtbildung führt. Das Schweißgut wird während der Erstarrung nicht benetzt, wodurch ein großer Benetzungswinkel und eine schlechte Ausbreitungswirkung entstehen.

Nach der Texturierung wird jedoch die Schweißnahtbildung erheblich verbessert, was zu einer guten Benetzung und Spreizung führt und eine kontinuierliche und stabile Schweißnahtbildung bewirkt.

Abbildung 4e zeigt die statistischen Ergebnisse des Benetzungswinkels und der Spreizung des Schweißgutes bei unterschiedlichen Gitterabständen. Mit abnehmendem Punktabstand nimmt der Benetzungswinkel allmählich ab, und die Spreizwirkung des Schweißguts verbessert sich.

Der Verbesserungseffekt ist umso größer, je kleiner der Punktabstand ist. Dies ist hauptsächlich auf die Kapillarwirkung des Gitters zurückzuführen, die die Ausbreitung des geschmolzenen Lots fördert, was zu einer besseren Schweißnahtbildung führt.

Abb.4 Schweißbild der Al/Ti-Verbindung bei unterschiedlichen Punktabständen

Abbildung 5 zeigt die Makromorphologie der Aluminium/Titan-Laserlötnaht in verschiedenen linearen Abständen.

Die entsprechenden Werte für den Schweißnahtbenetzungswinkel und die Lotspreizung bei unterschiedlichen Geradenabständen sind in Abbildung 5e dargestellt.

Mit abnehmendem Abstand der geraden Linie bleibt der Benetzungswinkel relativ unverändert, während die Schweißspreizfähigkeit leicht zunimmt. Die Verbesserung der Spreizfähigkeit des Lots ist jedoch schwächer als bei der Gitterverarbeitung.

Dies bedeutet, dass die Energiebarriere, die durch die mit geraden Linien behandelte Rille entsteht, größer ist als bei der Verarbeitung mit Gittern. Dadurch wird die Bewegung des geschmolzenen Schweißguts behindert. Außerdem hat die Kante der Rille einen Pinning-Effekt auf die Dreiphasenlinie, wodurch die weitere Ausbreitung des geschmolzenen Metalls verhindert wird.

Abb.5 Aussehen der Schweißnaht einer Al/Ti-Verbindung, die in verschiedenen linearen Abständen hergestellt wurde

Die Testergebnisse der Zugfestigkeit von Verbindungen mit verschiedenen Texturierungsarten sind in Abb. 6 dargestellt, wobei alle Verbindungen an der Grenzfläche gebrochen sind.

Die Zugbelastung der Verbindung ohne Texturierung betrug 2345N.

Die Punktmatrixbehandlung verbesserte die Leistung der Verbindung um 5% auf 21%, während die Leistung der Aluminium/Titan-Verbindung durch die lineare Behandlung nicht beeinträchtigt wurde.

Die Analyse zeigt, dass die Punktmatrixbehandlung zu einem kleineren Kontaktwinkel der geschweißte Verbindung, eine größere Schweißnahtbreite und eine stärkere mechanische Bisswirkung, was zu einer erheblichen Verbesserung der Zugfestigkeit der Probe mit Punktmatrixbehandlung führt.

Die lineare Behandlung erschwerte jedoch das Verteilen des geschmolzenen Zusatzwerkstoffs, was zu einem vernachlässigbaren Unterschied in der Verteilungswirkung und den Zugeigenschaften führte.

Abb.6 Ergebnisse der Zugversuche an den Verbindungen

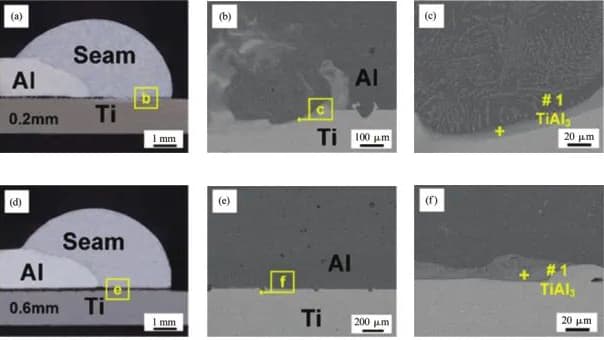

Die Mikrostruktureigenschaften der schmelzgelöteten Verbindungsstelle nach der Punktmatrix-Texturierung sind in Abb. 7 dargestellt.

Die Mikrostruktur der Verbindungen nach der Punktmatrixbehandlung ähnelt derjenigen der unbehandelten Verbindungen, da die Punktbehandlung minimal ist und der Großteil der Querschnittsmorphologie keine Punktbehandlungsgrübchen aufweist.

Literaturrecherchen haben ergeben, dass die nach der Texturierung an der Grenzfläche entstehende Grenzflächenverbundschicht keine gleichmäßige Verteilung an den Vertiefungen und Rillen mehr aufweist. Stattdessen ist sie in einem Zickzackmuster entlang der Grenzfläche verteilt.

Dieses Muster vergrößert die effektive Verbindungsfläche der Schnittstelle und verbessert gleichzeitig die mechanische Mosaikbildung, was zu verbesserten mechanischen Eigenschaften der Verbindung führt.

Aufgrund des großen Temperaturgradienten, der durch die lokale Lasererwärmung verursacht wird, sind die Gefüge der Schweißnaht b und der mittleren Bestrahlungszone c jedoch unterschiedlich.

Abb. 7d zeigt, dass die Dicke der Reaktionsschicht im Bereich der Schweißnaht dünn ist, und die Ergebnisse des Zeilenscannings zeigen eine Anreicherung des Elements Si, bei dem es sich vermutlich um eine Ti-Al-Si-Phase handelt.

Andererseits beträgt die Dicke der Reaktionsschicht in der mittleren Bestrahlungszone etwa 30 μm, und die Scanergebnisse zeigen, dass es sich um eine spröde TiAl-Phase mit 55,69% Al, 44,22% Ti und 0,08% Mg handelt.

Abb.7 Grenzflächengefüge einer Al/Ti-Verbindung mit Punktmatrixtexturierung

Die Merkmale der Schnittstellenstruktur von schmelzgelöteten Verbindungen mit linearer Behandlung sind in Abb. 8 dargestellt.

Wenn der Laser auf die Verbindung einwirkt, schmilzt der Schweißzusatz und füllt die Rillen auf der Titanplatte durch Kapillarwirkung und seine eigene Fließfähigkeit.

In den geradlinig behandelten Gruben in der Nähe der Schweißnaht in Zone b und in der Laserbestrahlungszone e wurden Verbindungen gebildet, deren Wachstumsrichtung nicht mit der Richtung der Matrix übereinstimmte (siehe Abb. 8c), was eine Rolle bei der Hemmung des Risswachstums spielen könnte.

Das Gewebe in dem Bereich, der direkt vom Laser bestrahlt wird, ist dicker.

Die Ergebnisse des Energiespektrums zeigen, dass Punkt b 60,93% Al, 38,73% Ti und 0,33% Mg enthält, während Punkt e 4,16% Al, 25,19% Ti und 0,65% Mg enthält.

Daraus wird gefolgert, dass die spröde intermetallische Verbindung die TiAl3-Phase ist, und dass die kontinuierliche spröde Verbindung an der Grenzfläche die Ursache für das Versagen der Grenzfläche sein kann.

Abb.8 Grenzflächengefüge einer Al/Ti-Verbindung mit linearer Texturierung

Die Analyse der oben genannten Ergebnisse der Mikrostrukturbeobachtung zeigt, dass die Punktmatrix und die lineare Texturierung nur minimale Auswirkungen auf die Morphologie der Grenzfläche haben. Außerdem entstehen an der Grenzfläche kontinuierlich Reaktionsprodukte.

Aufgrund der hohen Sprödigkeit der Fugenmasse kann eine unbehandelte Fuge zu einer Quelle von Rissen werden. Solche Risse können sich weiter in die flache, spröde Verbundschicht ausdehnen und schließlich zum Bruch der Verbindung führen.

Auch wenn die Trennschicht nach der Texturierung ebenfalls Risse erzeugt, sind das Grundmetall und die Trennschicht geriffelt. Wenn sich Mikrorisse bis zur gezahnten Kante ausdehnen, werden sie blockiert, wodurch eine weitere Ausdehnung des Risses und ein Sprödbruch der Verbindung verhindert werden.

Zusammenfassend lässt sich sagen, dass die gezackte Grenzflächenbildung der Lasertexturierung die Wahrscheinlichkeit einer großflächigen Rissausbreitung in der spröden Verbindungsschicht verringert und dadurch die mechanischen Eigenschaften der Verbindung verbessert.

Die REM-Morphologie der Aluminium/Titan-Bruchfläche nach der Punktmatrixbehandlung ist in Abbildung 9 dargestellt.

Es ist zu beobachten, dass ein Teil des Schweißguts an der Bruchstelle, insbesondere die Dellen nach der Texturierung, während des Streckens am Titansubstrat haftete, was zu regelmäßigen "Beulen" auf der Oberfläche führte, wie in Abbildung 9a dargestellt. Dies deutet darauf hin, dass die Gitterbehandlung die Verbindungshaftung wirksam verbessert hat.

Die Analyse des Energiespektrums ergab, dass es sich bei der Krateranhaftung um das nach dem Schmelzen des Lots gebildete Schweißgut handelt (#1: Al-Gehalt 98,39%, Ti-Gehalt 0,46%, Mg-Gehalt 1,15%). Darüber hinaus ist die Titansubstratgrube von Ti-Al-Verbindungen umgeben (#2: 38,56% Al, 60,32% Ti, 1,12% Mg), wie in Abbildung 9d dargestellt.

Diese Ergebnisse deuten darauf hin, dass bei einem Bruch der Riss an der Schnittstelle nicht durch die Grube verläuft, sondern das Schweißgut an der Grube durchtrennt. Dies deutet darauf hin, dass die Grube das Risswachstum wirksam blockiert und die Leistungsfähigkeit der Verbindung verbessert.

Diese Ergebnisse liefern wertvolle Erkenntnisse für die weitere Forschung.

Abb.9 Bruchflächenmorphologie der Verbindung mit Punkttexturierung

Abbildung 10 zeigt die REM-Morphologie der Bruchfläche von Aluminium/Titan nach der linearen Behandlung.

Wie in Abb. 10b und 10d zu sehen ist, verbleibt nach der linearen Texturierung etwas Schweißgut auf dem Titansubstrat an der Bruchfläche der Verbindung.

Die Analyse des Energiespektrums zeigt, dass es sich bei dem Metall in der Grube um Schweißzusatzwerkstoff handelt (#1: Al-Gehalt 69,19%, Ti-Gehalt 1,68%, Mg-Gehalt 0,94%, Si-Gehalt 21,52%), das von Ti-Al-Reaktionsprodukten umgeben ist (#2: Al-Gehalt 33,28%, Ti-Gehalt 55,18%, Mg-Gehalt 1,81%).

Die durch die lineare Behandlung erzeugten Rillen spielen also eine entscheidende Rolle bei der Verhinderung der Rissausbreitung an der Grenzfläche.

Die mechanischen Eigenschaften der Verbindung haben sich jedoch aufgrund der begrenzten Benetzung und Ausbreitung des geschmolzenen Lots nicht wesentlich verbessert.

Abb.10 Bruchflächenmorphologie der Verbindung mit Linientexturierung

Zusammenfassend lässt sich sagen, dass verschiedene Texturierungsmethoden unterschiedliche Auswirkungen auf die Benetzbarkeit des Schweißguts, die mechanischen Eigenschaften und das Gefüge der Verbindungen haben können.

Nach der Behandlung mit der Punktmatrix-Texturierung kann der Schweißzusatz beim Schweißen in die Vertiefungen und Rillen fließen. Dies ist auf den Kapillareffekt zurückzuführen, durch den sich der Schweißzusatz leichter auf der Titanoberfläche ausbreiten kann, was zu besseren mechanischen Eigenschaften führt.

Andererseits hat die lineare Texturierung keinen signifikanten Einfluss auf die Ausbreitung des Lots. Die parallel zur Schweißnaht verlaufenden Rillen erzeugen eine Energiebarriere, die die weitere Ausbreitung des geschmolzenen Lots verhindert.

Beide Texturierungsmethoden können jedoch den Bereich der Grenzflächenverbindung vergrößern, und die Grenzflächenverbindung wird gezahnt, was die großflächige Ausbreitung von Rissen verhindern kann.

Es ist anzumerken, dass die lineare Texturierung keine signifikante Auswirkung auf die Verbesserung der Schweißnahtausbreitungsfläche und der mechanischen Eigenschaften hat.

(1) Die Laseroberflächentexturierung kann die Ausbildung von Schweißflächen erheblich verbessern.

Nach der Punktmatrixbehandlung sank der Benetzungswinkel von 98° auf ein Minimum von 62°. Die verbesserte Benetzbarkeit des Lots aufgrund der Kapillarität führte zu einer Verringerung des Benetzungswinkels des Schweißguts und zu einer Vergrößerung der Spreizbreite des Lots.

Die Punktmatrix-Behandlung ist bei der Verbesserung der Benetzbarkeit des Lots wirksamer als die lineare Texturierung, und die Verbesserung ist umso deutlicher, je kleiner die Punktabstände sind.

(2) Die Behandlung der Matrixtextur kann die Zugeigenschaften der Verbindung erheblich verbessern und die Zugbelastung um 21% im Vergleich zu einer unbehandelten Verbindung erhöhen.

Die Texturierung der Matrix verbessert die Benetzbarkeit des Lots und vergrößert die effektive Verbindungsfläche, während die im Gitter gebildeten Vertiefungen die Rissausbreitung blockieren.

Eine lineare Texturierung kann zwar auch Risse verhindern, verbessert aber die Benetzbarkeit und die Spreizung der Fuge nicht wesentlich, was zu keiner signifikanten Verbesserung der Fugenleistung führt.

(3) Texturierungsbehandlungen haben nur geringe Auswirkungen auf die Art der intermetallischen Grenzflächen, die alle spröde Ti-Al-Verbindungen sind. Die durchgängig spröden intermetallischen Verbindungen an der Grenzfläche bilden eine Quelle für Risse.

Die Texturierung vergrößert jedoch die effektive Verbindungsfläche der Grenzfläche und verändert die Morphologie der Grenzflächenverbindung. Die Wachstumsorientierung der durch die Texturierung gebildeten Verbindung unterscheidet sich von derjenigen der kontinuierlichen Verbindung ohne Substratbehandlung. Die Verbundschicht verändert sich von einer geraden zu einer zickzackförmigen Verteilung, was die Ausbreitung von Rissen verhindert und die Möglichkeit eines großflächigen Risswachstums in der Grenzflächenverbindung verringert.

(4) Die folgenden Forschungsarbeiten befassen sich mit der Frage, wie die Benetzungswirkung von geschmolzenem Lot unter der Prämisse der Texturierung weiter verbessert werden kann, um die mechanischen Eigenschaften von Verbindungen zu verbessern und die Benetzung unterschiedlicher Metalle zu gewährleisten.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.