シンプルな金属板がどのようにして複雑な形状に変化するのか、不思議に思ったことはありませんか?このブログでは、プレスブレーキマシンとベンディングダイの魅力的な世界をご紹介します。トップパンチの種類とそのユニークな用途を発見し、精密な曲げを可能にする方法を学びましょう。金属曲げの秘密を解き明かしましょう!

曲げ加工は、プレスブレーキ機と専用工具を使用して金属板に正確な角度変形を作り出す重要な板金成形工程です。この工程では、制御された力を加え、直線軸に沿って材料を塑性変形させます。

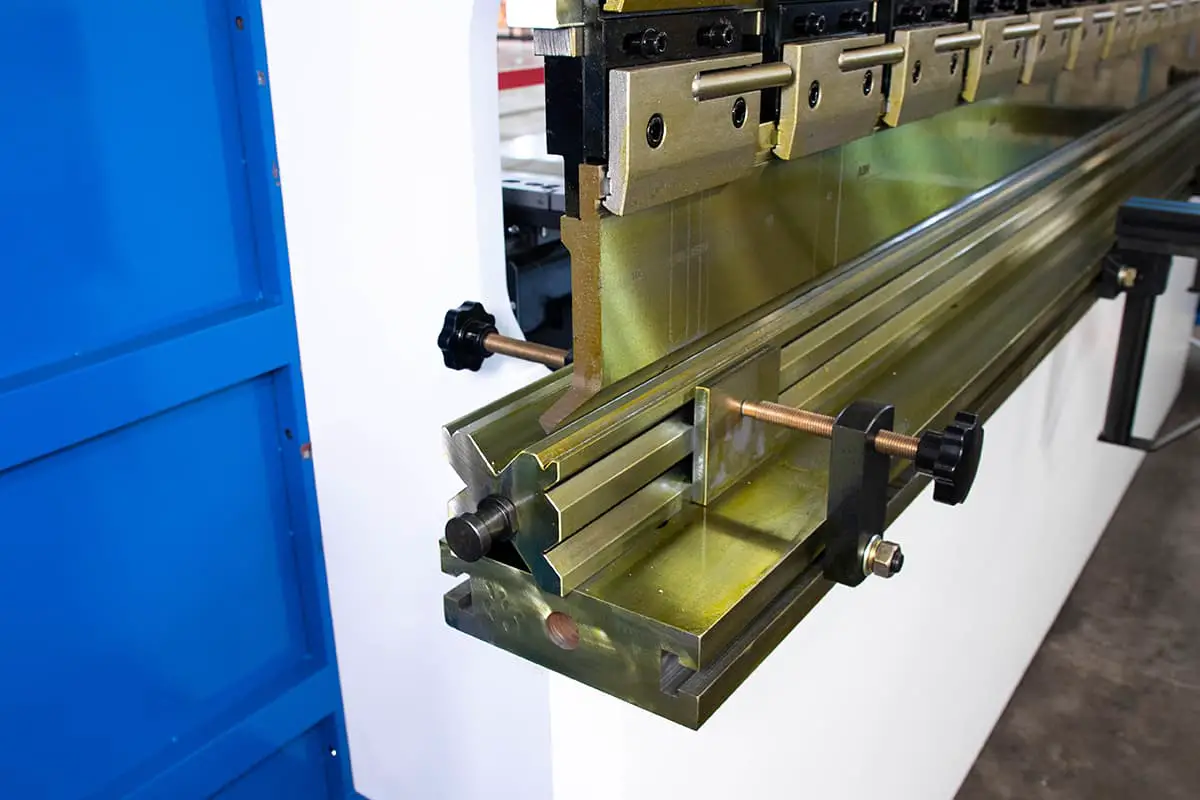

プレスブレーキ金型は、上部金型(パンチ)と下部金型(ダイ)の2つの主要部品で構成されています。パンチは、上型または折刃とも呼ばれ、曲げ力を加える能動部品です。ワークピースを支える下金型には、曲げ加工中に材料が流れるようにV字型または溝型のキャビティがあります。

適切な金型を選択することは、望ましい曲げ角度、半径、および部品全体の品質を達成するために非常に重要です。材料の特性、厚さ、曲げの複雑さなどの要因が、パンチとダイの構成の選択に影響します。最新のプレスブレーキは、多くの場合、交換可能な金型システムを採用しており、迅速なセットアップ変更と生産柔軟性の向上を可能にしています。

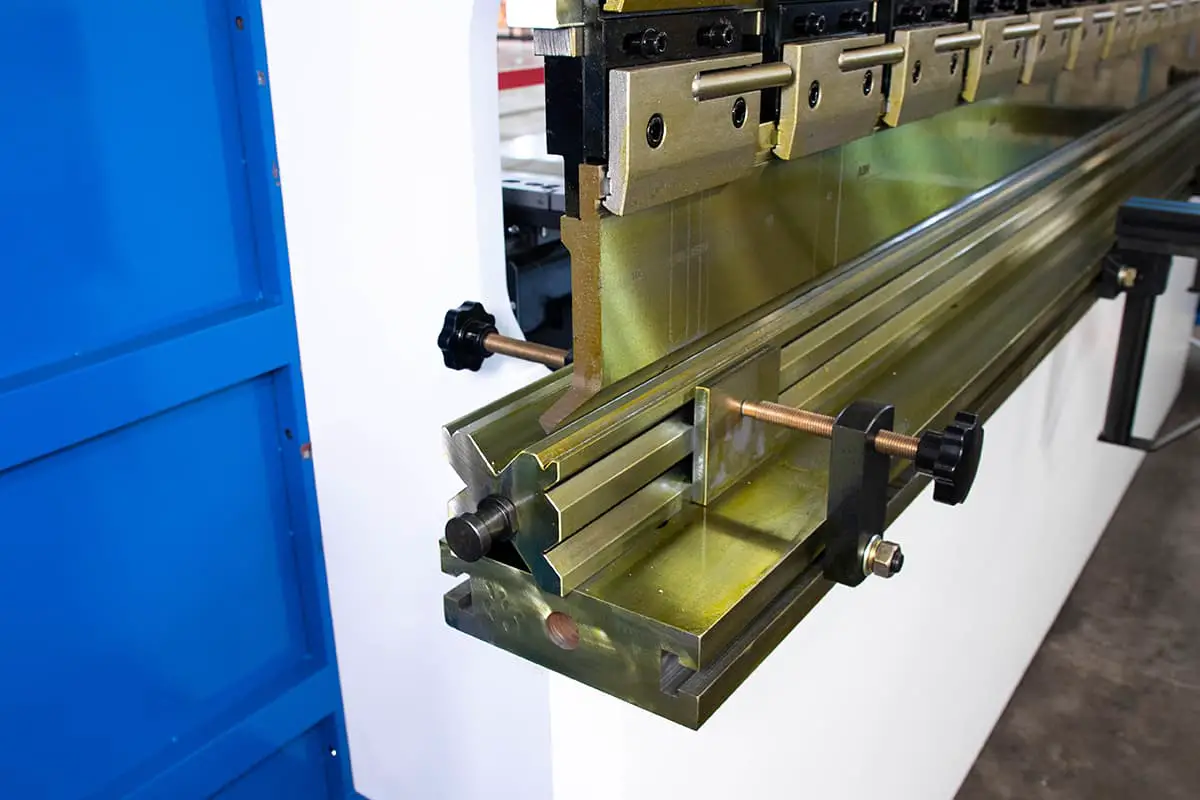

上型と下型の具体的な分類を図1に示す。

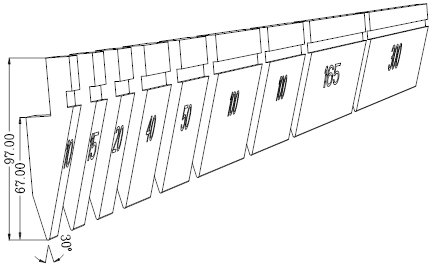

スプリット・レングス: 10,15,20,40,50,100(右ホーン),100(左ホーン),200,300;

Bスプリットの長さ: 10,15,20,40,50,100(右ホーン),100(左ホーン),165,300;

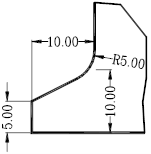

01) スタンダード・グースネック・パンチ

| 耐圧値(全長) | 20TON/M | 素材 | 42CrMo | 熱処理 | HRC47±2 |

| 耐圧値(分離) | 11TON/M | 先端半径 | 0.2R | ||

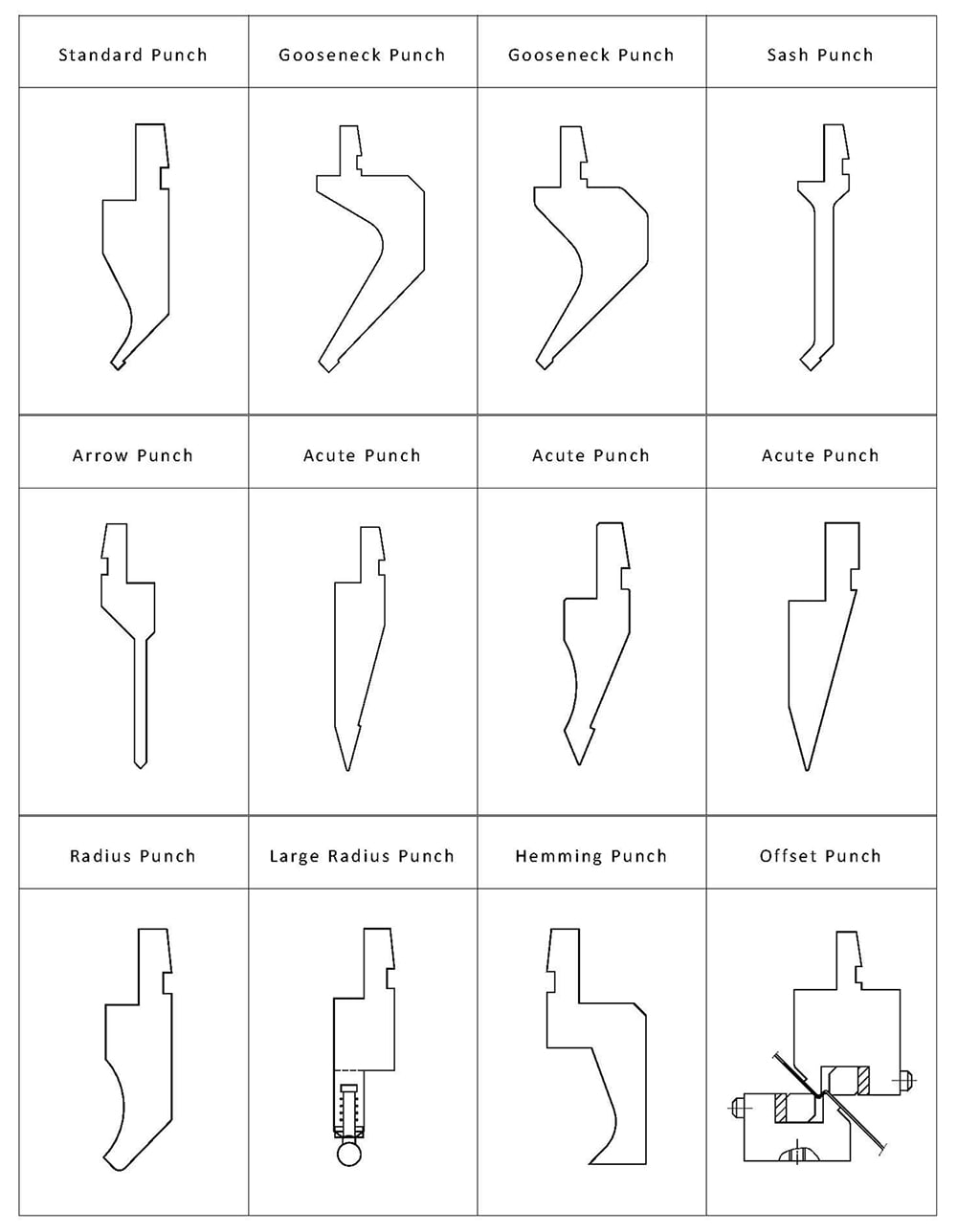

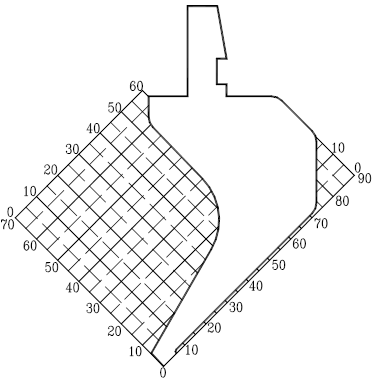

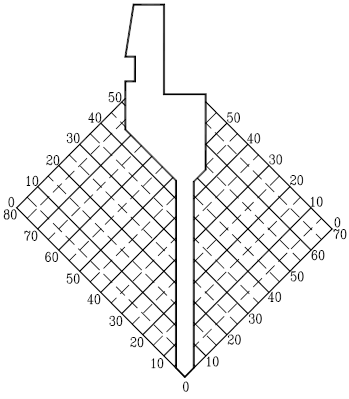

Cオディネイト グラフ(1:1):

加工特性:

1.曲げ加工における標準パンチの用途は、主にW方向の回避であり、曲げ加工における標準パンチの用途は、主にW方向の回避である。 曲げ図 は以下の通りである:

2.X方向:Xmin>4mmの場合、曲げることができる(W方向にサイズが必要な場合)。

3.Y方向:0<Y<30mmの時、Z方向は避けられない。Y≧30mmのとき、Z=Y-300

分割グラフ:Bスプリット

ホーン

ホーン

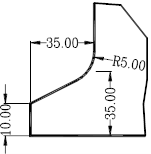

02) グースネック・パンチ

| 耐圧値(全長) | 50TON/M | 素材 | 42CrMo | 熱処理 | HRC47±2 |

| 耐圧値(分離) | 45TON/M | 先端半径 | 0.2R | ||

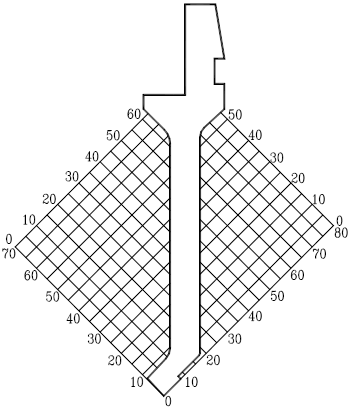

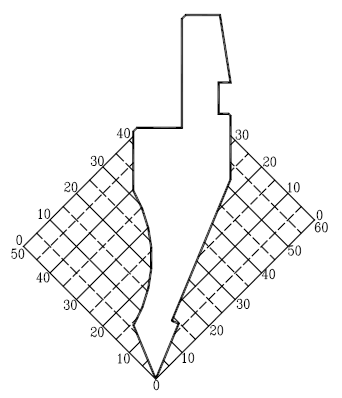

Cオディネイト グラフ(1:2)

加工特性:

1.曲げ加工におけるグースネックパンチの用途は、主にW方向の回避である。 曲げ図 は以下の通りである:

2.X方向:Xmin>9mmの場合、曲げることができる(W方向にサイズが必要な場合)。

3.Y方向:0<Y<85mmの時、Z方向は避けられない。Y≧85mmの時、Z=Y-85

分割グラフ: A スプリット

ホーン

ホーン

03) グースネック・パンチ

| 耐圧値(全長) | 50TON/M | 素材 | 42CrMo | 熱処理 | HRC47±2 |

| 耐圧値(分離) | 30TON/M | 先端半径 | 0.2R | ||

Cオディネイト グラフ (0.8:1)

加工特性:

1.曲げ加工におけるグースネックパンチの用途は、主にW方向の回避であり、曲げ図は以下の通りである:

2.X方向:Xmin>6mmの場合、曲げることができる(W方向にサイズが必要な場合)。

3.Y方向:0<Y<75mmの時、Z方向は避けられない。Y≧75mmの時、Z=Y-75

分割グラフ: A スプリット

ホーン

ホーン

01) サッシュ・パンチ

| 耐圧値(全長) | 30TON/M | 素材 | 42CrMo | 熱処理 | HRC47±2 |

| 耐圧値(分離) | 15TON/M | 先端半径 | 0.2R | ||

座標グラフ(0.8:1)

加工特性:

左右対称の製品の曲げ加工に適しています。前後両方向を避けることができる。

Xmin>10mmの場合、W方向とX方向は比例して大きくなる。

0<Y<20mmのとき、Z=0。

Y>20mmの場合、Y方向とZ方向は比例して大きくなる。

W方向の折り曲げ可能な長さは、Z方向の折り曲げ可能な長さよりも大きい。

分割グラフ: Bスプリット

ホーン

ホーン

02)アローパンチ

| 耐圧値(全長) | 50TON/M | 素材 | 42CrMo | 熱処理 | HRC47±2 |

| 耐圧値(分離) | 12TON/M | 先端半径 | 0.2R | ||

座標グラフ(0.8:1)

加工特性:

1.対称製品の曲げ加工に適しており、前後両方向の曲げ加工を避けることができ、曲げ開口部は6mmと小さい。

2.X<50mm,Y<50mm,W,X方向は比例して増加することができる。

分割グラフ: スプリット

ホーン

ホーン

03) アキュート・パンチ

| 耐圧値(全長) | 100TON/M | 素材 | AM87 | 熱処理 | HRC47±2 |

| 耐圧値(分離) | 20TON/M | 先端半径 | 0.65R | ||

座標グラフ(0.8:1)

加工特性:

1.適用範囲は30 °と180 °の間です。

2.タップ穴や避けるべきワークを避けるため、工具の先端を少し斜めにする。

3.深い曲げに使用され、挿入深さは次のような用途に適している。 曲げ角度 下図のように:

分割グラフ: Bスプリット

ホーン

ホーン

04) アキュート・パンチ

| 耐圧値(全長) | 60TON/M | 素材 | AM87 | 熱処理 | HRC47±2 | |

| 耐圧値(分離) | 30TON/M | 先端半径 | 0.37R | |||

座標グラフ(1:1)

加工特性:

1.45°~180°の角度に対応。

2.タップ穴や避けるべきワークを避けるため、工具の先端を少し斜めにする。

分割グラフ:スプリット

ホーン

ホーン

05) アキュート・パンチ

| 耐圧値(全長) | 100TON/M | 素材 | AM87 | 熱処理 | HRC47±2 |

| 耐圧値(分離) | 30TON/M | 先端半径 | 0.52R | ||

座標グラフ(1:1)

加工特性:

1.適用範囲は30 °と180 °の間です。

2.工具の先端を少し斜めにして、ねじ穴を避ける。

3.深い曲げの場合、挿入深さは曲げ角度に応じて以下のように適用される。

分割グラフ: Bスプリット

ホーン

ホーン

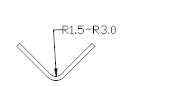

01) ラディウス・パンチ

| 耐圧値(全長) | 45TON/M | 素材 | 42CrMo | 熱処理 | HRC47±2 |

| 耐圧値(分離) | 45TON/M | 先端半径 | 1.5R、3.0R | ||

座標グラフ(1:1)

加工特性:

1.Rの半径は1.5,3.0

2.ラジアスパンチはアッパーカバーのベンドとしてよく使われる。

3.小さな角度で被加工物を成形するために使用されることもある。

分割グラフ:分割

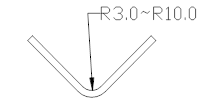

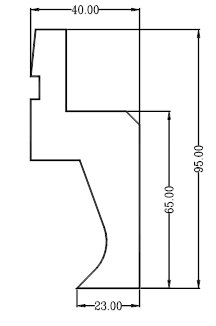

02) ラージ・ラジアス パンチ

| 耐圧値(全長) | 45TON/M | 素材 | 42CrMo | 熱処理 | HRC47±2 |

| 耐圧値(分離) | 45TON/M | 先端半径 | 3.0R,4.0R5.0R,6.0R,8.0R,10.0R | ||

グラフ(1:1)

加工特性:

1.この大きな半径のパンチは、主にRの内側の円弧角を曲げるために使用され、円弧角の半径はR3〜R10である。

2.半径のポンチは、対応する Vグルーヴ

コンビネーション グラフ:

01) ヘミング・パンチ

| 耐圧値(全長) | 100TON/M | 素材 | 42CrMo | 熱処理 | HRC47±2 |

| 耐圧値(分離) | 先端半径 |

グラフ (1:1)

加工特性:

1.図に曲げ加工後の製品の形状を示す。同様の形状であれば、すべて曲げ加工が可能です。上下30°の金型で使用する。

2.プレス、リベット、成形などにも使用できる。

分割グラフ:

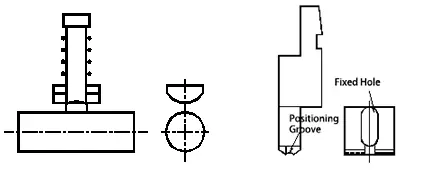

02) オフセット・パンチ

| 耐圧値(全長) | / | 素材 | 42CrMo | 熱処理 | HRC47±2 |

| 耐圧値(分離) | / | 先端半径 | / | ||

グラフ (1:1)

加工特性:

1.一般的な折り曲げでは不可能なZ曲げに使用される。 プレスブレーキ 死ぬ。

H=1~10mm

2.ベンドプロダクトの形状は右上の図のようになり、通常こう呼ばれる。 Zベンド またはオフセット。