1. Voorwoord 42CrMo is een middelkoolstof gelegeerd constructiestaal dat bekend staat om zijn uitgebreide mechanische eigenschappen, uitstekende hardbaarheid en brede toepassingsgebied. Het wordt vaak gebruikt in de machine-industrie om tandwielen, drijfstangen, bouten met hoge sterkte en andere cruciale onderdelen te produceren. 42CrMo smeedstaal wordt geleverd door een staalfabriek. Het productieproces omvat [...]

42CrMo is een constructiestaal met een gemiddelde koolstoflegering dat bekend staat om zijn uitgebreide mechanische eigenschappen, uitstekende hardbaarheid en brede toepassingsmogelijkheden. Het wordt vaak gebruikt in de machine-industrie om tandwielen, drijfstangen, bouten met hoge sterkte en andere cruciale onderdelen te produceren.

42CrMo smeedstaal wordt geleverd door een staalfabriek. Het productieproces omvat raffinage buiten de oven, gieten tot blokken, smeden tot voorraad en ten slotte normaliseren.

Een bedrijf heeft deze partij gesmede vormstukken gekocht voor gebruik bij de productie van een opwikkelas in een bandspoelmachine. De uiteindelijke warmtebehandeling van het product zal zijn afschrikken en temperen.

De vereiste mechanische eigenschappen zijn een treksterkte van 900 tot 1100 MPa, een treksterkte van ten minste 650 MPa en een schokabsorptie-energie van ten minste 40 J.

Tijdens een grondstofinspectie werd ontdekt dat de macro- en micrometallografische structuren abnormaal waren. Vooraf werd vastgesteld dat de onbewerkte smeedstukken niet genormaliseerd waren.

In dit artikel bespreken en analyseren we methoden en mogelijkheden om de kwaliteit van de smeedstukken te verbeteren op basis van fysische en chemische testresultaten. Er zullen verschillende warmtebehandelingsschema's worden geformuleerd.

Het testmateriaal is 42CrMo smeedstaal, dat aanvaardbaar wordt geacht volgens de vereisten voor hoogwaardig gelegeerd constructiestaal (GB/T3077-2015).

De testresultaten, zoals weergegeven in tabel 1, zijn verkregen met een Spectrolab spectrometer en voldoen aan de standaardvereisten.

Tabel 1 chemische samenstelling (massafractie) van het monster van smeedmateriaal

| Element | Standaardwaarde | Gemeten waarde |

| C | 0.38~0.45 | 0.45 |

| Si | 0.17~0.37 | 0.26 |

| Mn | 0.50~0.80 | 0.74 |

| Cr | 0.90~1.20 | 1.09 |

| Mo | 0.15~0.25 | 0.22 |

| P | ≤0.020 | 0.018 |

| S | ≤0.020 | 0.012 |

Er werd een metallografische inspectie uitgevoerd op de grondstoffen in het magazijn.

Het monster werd genomen volgens de vereisten van GB/T 13298-2015, waarin de methode voor het inspecteren van de metaalmicrostructuur wordt beschreven. De macrostructuurdefecten en niet-metalen insluitsels werden geëvalueerd met behulp van het GB/T 1979-2001 Structural Steel Macrostructure Defect Rating Diagram en GB/T 10561-2005, dat de bepaling van het gehalte aan niet-metalen insluitsels in staal beschrijft.

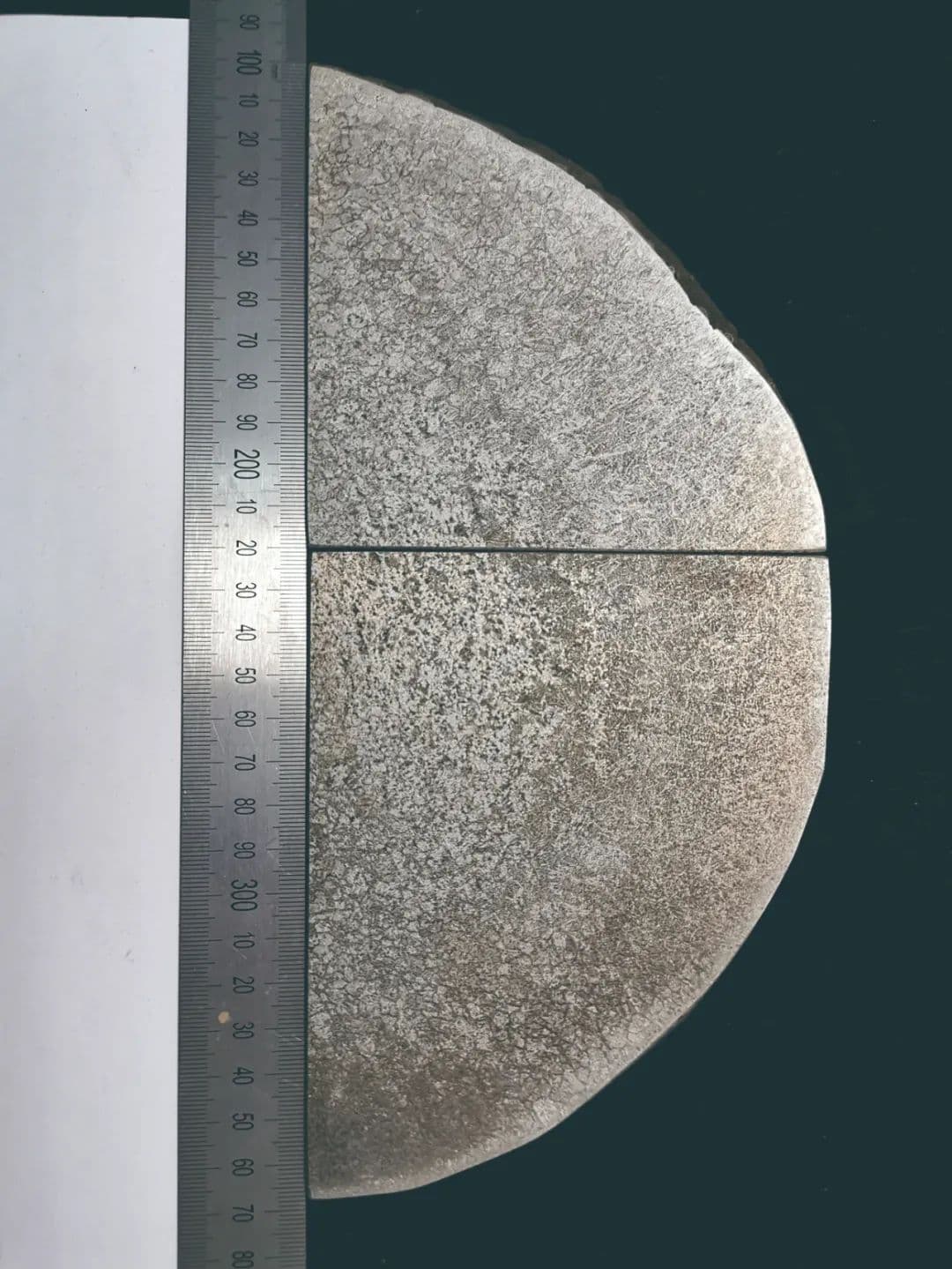

De macromorfologie wordt getoond in figuur 1 en de microstructuur in figuur 2. De testresultaten zijn te zien in Tabel 2.

Fig. 1 inspectie bij lage vergroting van blanco smeedstuk (1:1 industriële zoutzuurcorrosie)

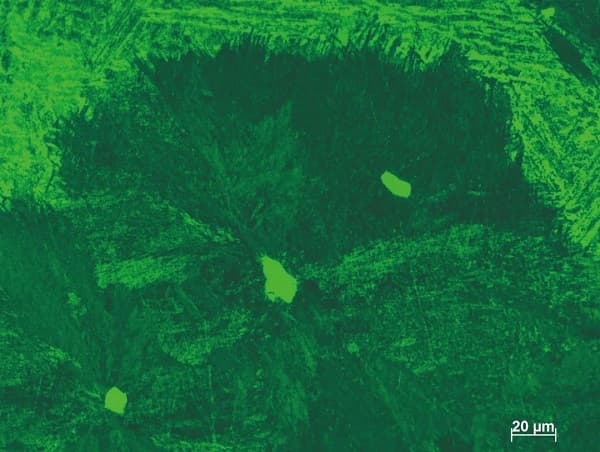

a) Grof reticulair ferriet

b) Een deel van het weefsel is sorbiet

c) Een deel van het weefsel bestaat uit pareliet + een kleine hoeveelheid bainiet en ferriet.

d) Een deel van het weefsel is ruw

Fig. 2 metallografische structuur van blanco smeedmonster

Tabel 2 metallografische testresultaten van monsters van smeedblokken

| Testonderdelen: | Detectieresultaat |

| Lage vergrotingsfout | Over het algemeen is de porositeit graad 1 en is het dendriet op het testoppervlak grof en vertoont het ernstige ontmenging. |

| Niet-metalen insluiting | A0,5,B0,5 |

| Type organisatie | De verdeling van het weefsel is zeer ongelijkmatig, het weefsel is grof en het weefsel is ferriet + pareliet + reticulair ferriet + een kleine hoeveelheid bainiet. |

De smeedstukken worden bemonsterd en getest op hun mechanische eigenschappen volgens de eisen in GB/T 2975-2018. Deze norm beschrijft de eisen voor de bemonsteringslocatie en monstervoorbereiding voor het uitvoeren van mechanische-eigenschappentests op staal en staalproducten.

De resultaten worden weergegeven in Tabel 3.

Tabel 3 testresultaten van mechanische eigenschappen van smeedmateriaal

| Treksterkte / MPa | Opbrengststerkte / MPa | Lichaamslengte na breuk (%) | Schokdempende energie (KV2 / J) |

| 983 | 845 | 12.0 | 10, 6.0, 6.0 |

De fysische en chemische testresultaten hebben uitgewezen dat de billet van het smeedstuk een grove structuur, abnormale structuur en slechte mechanische eigenschappen heeft, die vermoedelijk het gevolg zijn van een slechte smeedkwaliteit en onvoldoende normalisatiebehandeling.

Om de impact van de grondstofstructuur op de uiteindelijke warmtebehandeling (afschrikken en ontlaten) te bestuderen en om de verbetering van verschillende warmtebehandelingsprocessen op de grondstofkwaliteit te verifiëren, zijn verschillende warmtebehandelingsschema's ontwikkeld. Het doel is om verbeteringsmaatregelen te analyseren en voor te stellen.

Er zijn drie warmtebehandelingsprocessen ontwikkeld voor het testen van de smeedstockresiduen: normaliseren, afschrikken en ontlaten en een combinatie van normaliseren en afschrikken en ontlaten.

Er werden monsters genomen van de smeedstukken na de warmtebehandeling en getest op hun metallografische structuur en mechanische eigenschappen. De resultaten werden vergeleken met de ontwerpvereisten en staan in Tabel 4.

Tabel 4 prestatie-indexen en structuurtypes na drie processen

| Processtatus | Treksterkte / MPa | Rekgrens / MPa | Rek na breuk (%) | Schokabsorptie-energie (KV2 / J) | Type organisatie |

| Normaliseren | 1098 | 959 | 12.5 | 17, 15, 18 | Segregatie bestaat in de organisatie; De structuur is sorbiet + troostiet + bainiet |

| Temperen | 878 | 752 | 16.0 | 77, 87, 80 | Er is duidelijke segregatie in het weefsel; De structuur is sorbiet + een kleine hoeveelheid ferriet |

| Normaliseren + ontlaten | 988 | 828 | 16.0 | 94, 107, 110 | Segregatie bestaat in de organisatie; Het weefsel is sorbiet + een kleine hoeveelheid ferriet |

| Vereist ontwerp | 900~1100 | ≥650 | ≥12.0 | ≥40 | Sorbiet, een kleine hoeveelheid ferriet toegestaan |

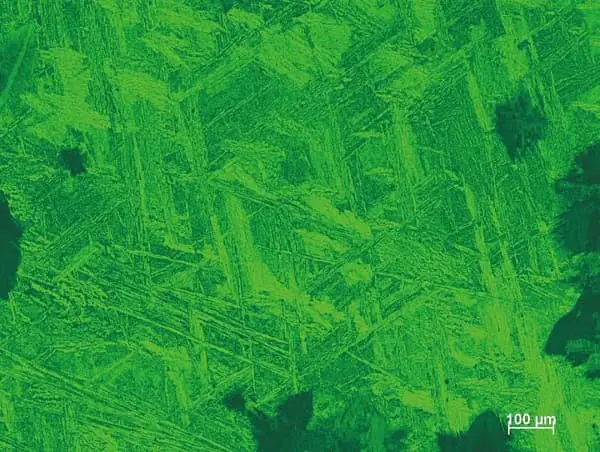

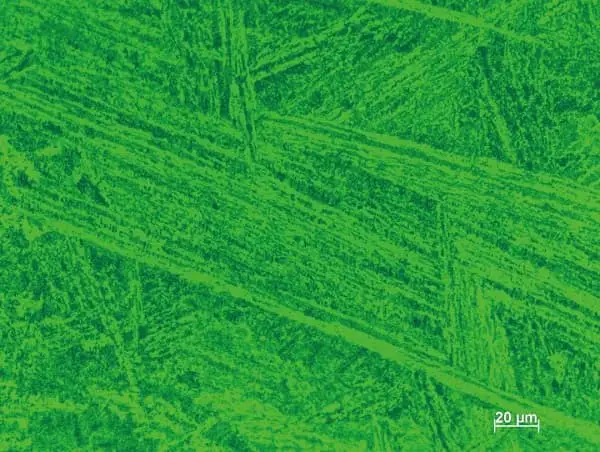

Bij analyse en vergelijking bleek dat de sterkte en taaiheid van het genormaliseerde proefstuk aanzienlijk waren verbeterd en dat het netwerkferriet in de structuur was verdwenen, zoals getoond in Figuur 3.

Fig. 3 structuur na normaliseren (880 ℃ luchtkoeling)

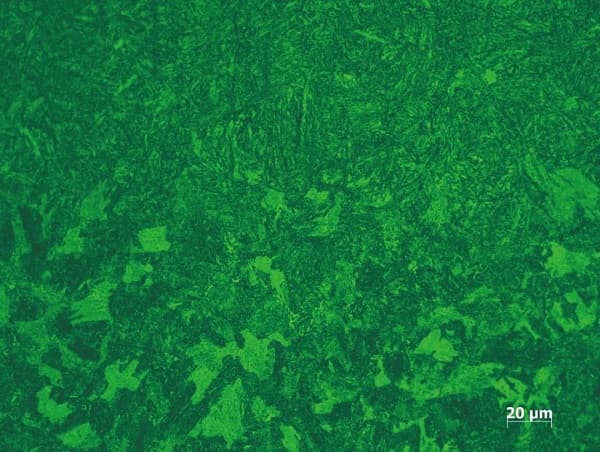

Hoewel het direct afschrikken en ontlaten van de smeedstukken het netto ferriet in het proefstuk elimineerde, was de treksterkte veel lager dan de technische vereisten en was er een merkbare segregatie in de structuur, zoals getoond in Figuur 4.

Fig. 4 Temperen (860 ℃ oliekoeling en 610 ℃ luchtkoeling)

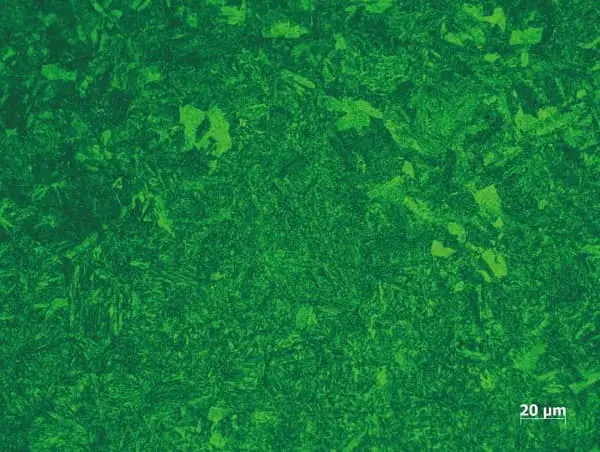

De monsters die normaliseerden gevolgd door afschrikken en ontlaten voldeden niet alleen aan alle technische eisen in termen van prestatie-indicatoren, maar verbeterden ook de uniformiteit van de structuur, zoals te zien is in figuur 5.

Fig. 5 normaliseren + afschrikken en ontlaten (880 °C luchtkoeling + 860 °C oliekoeling, 610 °C luchtkoeling)

De abnormale structuur die wordt aangetroffen in de smeedstock wordt meestal veroorzaakt door hoge temperaturen tijdens het smeden, die leiden tot snelle korrelgroei en het niet verfijnen van de korrel. Bovendien kan onvoldoende koeling na het smeden leiden tot de vorming van netwerkferriet, wat de mechanische eigenschappen van het materiaal ernstig aantast, vooral de slagvastheid bij kamertemperatuur.

Om de vorming van grove korrels, netwerkferriet en zelfs widmanstatten structuren is het cruciaal om de verwarmingstemperatuur tijdens het smeden strikt te regelen en de koelsnelheid goed te regelen. Normaliseren kan de microstructuur verder verfijnen en het overblijven van netwerkferriet en andere structuren voorkomen.

Aangezien de smeedvoorraad niet is genormaliseerd zoals vereist, is het noodzakelijk om de metallografische inspecties tijdens de opslag van grondstoffen te verbeteren om ervoor te zorgen dat het voldoet aan de noodzakelijke vereisten in het normale proces. Als er abnormale verschijnselen zoals grove structuur, reticulair ferriet of zelfs widmanstatten worden aangetroffen in de oorspronkelijke structuur, moet er een normalisatiebehandeling worden uitgevoerd voordat er wordt afgekoeld.

Anders voldoen de verkregen structuur en eigenschappen mogelijk niet aan de gewenste eisen en kan de aanwezigheid van reticulair ferriet zelfs afschrikscheuren veroorzaken tijdens het afschrikken, wat leidt tot productdefecten tijdens de warmtebehandeling.