Heb je je ooit afgevraagd wat het geheim is achter het produceren van gestanste onderdelen van hoge kwaliteit? In deze blogpost duiken we in de kritieke rol die de speling tussen stempel en matrijs speelt in het stansproces. Onze deskundige werktuigbouwkundig ingenieur deelt waardevolle inzichten en praktische tips over het optimaliseren van de speling om de kwaliteit van het werkstuk te verbeteren en de levensduur van het gereedschap te verlengen. Bereid je voor op praktijkvoorbeelden en ontdek de nieuwste technologieën op dit gebied!

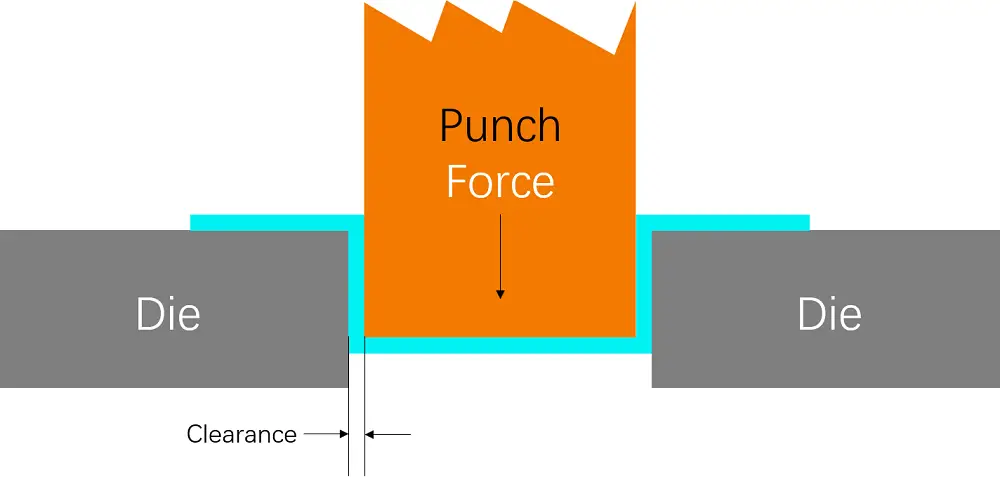

De afstand tussen pons en matrijs verwijst naar de opzettelijke opening of afstand tussen de snijkant van de pons en de snijkant van de matrijs bij het ponsen van metaal. Deze afstand wordt uitgedrukt als een percentage van de materiaaldikte per zijde en is een kritieke parameter in het metaalvormproces. Het zorgt ervoor dat het materiaal goed wordt afgeschoren en gescheiden om een gat of vorm met precisie te creëren.

Het bepalen van de juiste pons- en matrijzenspeling is om verschillende redenen van vitaal belang. Ten eerste heeft het een directe invloed op de nauwkeurigheid en kwaliteit van de geponste gaten of vormen, door te zorgen voor zuivere, precieze randen met minimale bramen of vervorming. Bijvoorbeeld, bij het ponsen van een gat in zacht staal met een dikte van 1/8 inch (0,125 inch), kan een typische speling worden ingesteld op 10%, wat resulteert in een totale speling van 0,0125 inch (0,00625 inch per kant). Deze berekening is cruciaal voor het behoud van de kwaliteit van het eindproduct.

Bovendien helpt de juiste speling om de levensduur van de stempel en matrijs te verlengen. Wanneer de speling juist is ingesteld, vermindert dit de spanning op en slijtage van deze gereedschappen, waardoor het risico op breuk en de noodzaak voor regelmatige vervanging afneemt. Dit is vooral belangrijk in hoogvolume productieomgevingen waar gereedschapsslijtage kan leiden tot meer stilstand en kosten.

Veiligheid is een andere kritieke factor. Voldoende vrije ruimte helpt gevaarlijke omstandigheden zoals scheuren of breuken in de gereedschappen te voorkomen, die kunnen leiden tot ongelukken tijdens het ponsproces. Bovendien vermindert het de vereiste tonnage en ponskracht, wat de algehele operationele veiligheid ten goede komt.

Verschillende factoren beïnvloeden de bepaling van de optimale pons- en matrijzenspeling, die elk een belangrijke rol spelen bij het bereiken van de gewenste resultaten bij de productie. Inzicht in deze factoren is essentieel voor nauwkeurige berekeningen.

Materiaalsoort en -dikte zijn primaire overwegingen. Verschillende materialen, zoals aluminium, zacht staal en roestvrij staal, vertonen verschillende kenmerken die verschillende spelingwaarden noodzakelijk maken. Zachtere materialen zoals aluminium kunnen bijvoorbeeld minder speling vereisen in vergelijking met hardere materialen zoals roestvrij staal, die een grotere speling kunnen vereisen om de verhoogde weerstand tegen afschuiving aan te passen.

De hardheid van het materiaal heeft ook een grote invloed op de speling. Hardere materialen hebben de neiging om meer wrijving en warmte te genereren tijdens het ponsproces, wat kan leiden tot slijtage en vervorming van het gereedschap. Daarom moet de speling dienovereenkomstig worden aangepast om effectief scheren te garanderen zonder de stempel of matrijs te beschadigen. Een hard materiaal kan bijvoorbeeld een speling van 15% van zijn dikte vereisen, terwijl een zachter materiaal slechts 5% nodig heeft.

De materialen die voor de stempel en matrijs zelf worden gebruikt, spelen ook een rol bij het bepalen van de juiste speling. De compatibiliteit en de eigenschappen van de gereedschapsmaterialen kunnen de prestaties beïnvloeden en de levensduur van de gereedschappen beïnvloeden.

De grootte en geometrie van het te ponsen gat of de snede bepalen verder de vereiste speling. Complexere vormen vereisen precieze aanpassingen in de speling om een effectieve materiaalafscheiding te garanderen.

Tot slot is de verwachte levensduur van het gereedschap een overweging bij het kiezen van spelingwaarden. Er moet een balans gevonden worden tussen optimale prestaties en duurzaamheid van het gereedschap, met aanpassingen op basis van de verwachte levensduur van het gereedschap.

Formules voor het berekenen van de matrijsafstand hebben meestal betrekking op een percentage van de materiaaldikte. Gangbare industrierichtlijnen suggereren een bereik van 5% tot 20% van de materiaaldikte per zijde, met aanpassingen op basis van factoren zoals materiaaltype en hardheid.

Het begrijpen van deze factoren en het nauwkeurig berekenen van de afstand tussen stempel en matrijs is cruciaal voor het bereiken van resultaten van hoge kwaliteit, het verlengen van de levensduur van het gereedschap en het garanderen van veilige en efficiënte ponsbewerkingen in de productie.

De CNC ponsmachine en de CNC revolver ponsmachine kan een afgeschuinde scheurverbinding produceren, een evenwichtige ponskracht behouden, een goede ponskwaliteit garanderen en de levensduur van de mal verlengen.

Het wordt aanbevolen om de pons- en matrijzenspelingentabel te raadplegen (zie Tabel 1) voor optimale resultaten.

Tabel 1. Pons- en ruimtetabel

Eenheid: mm

| Dikte | Zacht staal | Roestvrij | Aluminium* |

| 0.8 | 0.15-0.20 | 0.20-0.24 | 0.15-0.16 |

| 1.0 | 0.20-0.25 | 0.25-0.30 | 0.15-0.20 |

| 1.5 | 0.30-0.38 | 0.37-0.45 | 0.22-0.30 |

| 2.0 | 0.40-0.50 | 0.50-0.60 | 0.30-0.40 |

| 2.5 | 0.50-0.63 | 0.62-0.75 | 0.37-0.50 |

| 3.0 | 0.60-0.75 | 0.75-0.90 | 0.45-0.60 |

| 3.2 | 0.64-0.80 | 0.80-0.96 | 0.48-0.64 |

| 3.5 | 0.70-0.88 | 0.88-1.05 | 0.53-0.70 |

| 4.0 | 0.80-1.00 | 1.00-1.20 | 0.60-0.80 |

| 4.5 | 0.90-1.13 | 1.13-1.35 | 0.68-0.90 |

| 5.0 | 1.00-1.25 | – | 0.75-1.00 |

| 5.5 | 1.10-1.38 | – | 0.83-1.10 |

| 6.0 | 1.20-1.50 | – | 0.90-1.20 |

* Ook van toepassing op koper en messing

De keuze van de matrijzenspeling voor een CNC ponsmachine of een CNC-revolverponsmachine wordt meestal gedaan met behulp van empirische formules en grafieken.

Een ervaren matrijzenmaker en -ontwerper met een goed begrip van verschillende producten, inclusief hun materiaal-, maat- en nauwkeurigheidseisen, weet hoe hij de matrijs moet ontwerpen om gekwalificeerde producten te maken en reparatietijden te verkorten.

De afstand tussen de stempel en de matrijs heeft een grote invloed op de kwaliteit van het gestanste onderdeel en de levensduur van de stempel. stempelmatrijs.

Daarom moet bij het ontwerp van de stempelmatrijs een redelijke speling worden gekozen om de kwaliteit en nauwkeurigheid van de gestempelde onderdelen te garanderen.

Een kleinere speling moet gebruikt worden voor onderdelen met een hoge maatnauwkeurigheid en loodrechtheid terwijl grotere spleetwaarden gebruikt kunnen worden voor onderdelen met lagere nauwkeurigheidseisen om de ponskracht te verminderen en de levensduur van de stansmatrijs te verbeteren.

Er zijn twee methodes om de speling tussen stempel en matrijs te bepalen, uit ervaring en met een formule.

De minimale redelijke speling moet worden gebruikt bij het ontwerpen en produceren van een nieuwe stansmatrijs, rekening houdend met de afwijking in productie en slijtage tijdens gebruik.

In het productieproces zal de stempelmatrijs onophoudelijk slijten, waardoor het gat groter wordt, dus is het essentieel om de speling binnen een redelijk bereik te houden.

Het percentage van de matrijzenspeling ten opzichte van de materiaaldikte:

Minimale levensduur van matrijzen: 15%

Optimale klaring: 20~25%

Lange levensduur van matrijzen: 30%

Zware matrijsafstand: 30%

(Tabel 1) Tabel voor aanbevolen speling

| Dikte (mm) | Aluminium (mm) | Zacht staal (mm) | Roestvrij staal (mm) |

|---|---|---|---|

| 1.00 | 0.15 | 0.20 | 0.20 |

| 1.50 | 0.23 | 0.30 | 0.40 |

| 2.00 | 0.30 | 0.40 | 0.50 |

| 3.00 | 0.60 | 0.75 | 0.90 |

| 4.00 | 0.80 | 1.00 | 1.20 |

| 5.00 | 1.00 | 1.25 | 1.75 |

| 6.35 | 1.60 | 2.00 | 2.22 |

De waarde kan worden berekend volgens de volgende formule voor de afstand tussen stempel en matrijs:

Zachte materialen:

Harde materialen:

Verder lezen:

De levensduur van de mal verlengen

Goed materiaal dat terugkeert

De gegenereerde braam is klein

Krijg een schoner en opgeruimd gat

Verminder de kans op vastplakken

Werkstuknivellering

De positie van het gat is nauwkeuriger.

Het minimum ponskracht is vereist voor blanking

De effecten van te grote of te kleine matrijsafstanden op de kwaliteit van gestanste onderdelen komen vooral tot uiting in de volgende aspecten:

Wanneer de matrijzenspeling te groot is:

Wanneer de matrijzenspeling te klein is:

De juiste matrijsafstand is van cruciaal belang om de kwaliteit van stansonderdelen te garanderen. Zowel overmatige als onvoldoende spelingen kunnen de kwaliteit van deze onderdelen negatief beïnvloeden, met inbegrip van maar niet beperkt tot vervorming van het werkstuk, maatafwijkingen, oppervlakteschade en een kortere levensduur van de matrijs.

Daarom moet bij het ontwerpen en aanpassen van matrijzen rekening worden gehouden met specifieke stempelvereisten en materiaaleigenschappen om de speling in de matrijs nauwkeurig te controleren en zo de kwaliteit van de stempeldelen en het langdurige gebruik van matrijzen te garanderen.

Voordat we ingaan op de voorbeeldberekening, is het essentieel om de belangrijkste begrippen met betrekking tot ponsbewerkingen te verduidelijken. De "pons- en matrijsafstand" verwijst naar de opzettelijke opening tussen de pons en de matrijs, waardoor het materiaal zuiver kan worden afgesneden. Bij een ÑblankingÒ-bewerking snijdt de pons een brok uit het materiaal, waardoor een gat ontstaat, terwijl de matrijs ondersteuning biedt en het materiaal geleidt. De "spelingcoëfficiënt" is een percentage van de materiaaldikte dat gebruikt wordt om de vereiste speling te berekenen.

Nauwkeurige berekening van de pons- en matrijzenspeling is cruciaal voor het maken van nauwkeurige en zuivere gaten in metalen platen. Zonder de juiste speling kunnen ponsbewerkingen leiden tot bramen, vervormingen of gaten met onnauwkeurige afmetingen. Daarom is het begrijpen en berekenen van de nodige speling van fundamenteel belang om ponsbewerkingen van hoge kwaliteit te garanderen.

In dit hoofdstuk zullen we een stap-voor-stap voorbeeldberekening uitvoeren om de pons- en matrijzenspeling te bepalen die nodig is om een gat van 9/16″ te ponsen door een plaat van 1/2″ dik zacht staal. Dit voorbeeld illustreert het proces om nauwkeurige en effectieve ponsbewerkingen te garanderen.

Door deze stappen te volgen, kunnen fabrikanten nauwkeurige en zuivere gaten maken in zacht staal, wat zorgt voor resultaten van hoge kwaliteit en een optimale levensduur van het gereedschap. Deze voorbeeldberekening toont het belang aan van het nauwkeurig bepalen van de pons- en matrijzenspeling voor effectieve ponsbewerkingen.

Bij het ponsen van metaal wordt de bepaling van de pons- en matrijzenspeling beïnvloed door verschillende kritieke factoren, die elk een belangrijke rol spelen bij het bereiken van de gewenste resultaten bij de productie. Inzicht in deze factoren is essentieel voor nauwkeurige en effectieve berekeningen van de speling.

De matrijzenspeling verwijst naar de ruimte tussen de stempel en de matrijs tijdens een ponsbewerking. Deze speling is cruciaal voor het verkrijgen van zuivere sneden, het verminderen van gereedschapsslijtage en het behouden van de productkwaliteit. Verschillende factoren beïnvloeden de optimale speling die vereist is voor verschillende ponstoepassingen.

Het type en de eigenschappen van het materiaal dat geponst wordt, hebben een grote invloed op het ontwerp van de matrijsafstand. Verschillende materialen vereisen verschillende spelingen om optimale prestaties en productkwaliteit te garanderen.

Materialen zoals roestvrij staal, aluminium, koper en staal met hoge weerstand vertonen unieke kenmerken die verschillende spelingwaarden noodzakelijk maken. Bijvoorbeeld, vereisen de harde materialen zoals roestvrij staal een grotere ontruiming om materiaalbreuk en bovenmatige slijtage op de vorm te vermijden. Zachte materialen zoals aluminium en koper kunnen daarentegen iets kleinere spelingen hebben om een gladde afschuifoppervlakte te bekomen. Bij het ponsen van 1 mm dik roestvrij staal bijvoorbeeld, kan een speling van 0,1 mm (10%) aangewezen zijn, terwijl voor 1 mm aluminium een speling van 0,05 mm (5%) kan volstaan.

De dikte van het materiaal is een kritieke factor bij het bepalen van de speling. Conventioneel metaalponsen volgt vaak de industriestandaard om de speling in te stellen op 5% tot 10% van de materiaaldikte per zijde. Voor precisieponsen kan de speling zo laag zijn als 5% om bramen te verminderen en hoogwaardige afschuifoppervlakken te verkrijgen. Voor geavanceerde hogesterktestalen kan een speling tot 21% per zijde nodig zijn voor een optimale randkwaliteit en om bramen te minimaliseren. Voor het ponsen van een 2 mm dikke staalplaat met hoge sterkte is bijvoorbeeld een speling van 0,42 mm (21%) per kant nodig.

De hardheid van het te ponsen materiaal heeft een grote invloed op de slijtage van het gereedschap en de benodigde speling. Hardere materialen, zoals gehard staal, hebben meestal grotere spelingen nodig om de spanning op de stempel en matrijs te verminderen en zo de levensduur van het gereedschap te verlengen. Zachtere materialen, zoals koper of messing, kunnen kleinere spelingen hebben. Voor het ponsen van een hard materiaal als titanium kan bijvoorbeeld een grotere speling nodig zijn in vergelijking met een zachter materiaal als koper.

De compatibiliteit en eigenschappen van de materialen die gebruikt worden voor ponsen en matrijzen spelen ook een cruciale rol bij het bepalen van de juiste speling. Hogesnelheidsstaal (HSS) of hardmetalen ponsen, die slijtvaster zijn, kunnen nauwere spelingen toestaan dan gereedschappen van zachtere materialen. De keuze van het stempel- en matrijsmateriaal beïnvloedt de algemene prestaties, de impact op de levensduur van het gereedschap en de kwaliteit van het eindproduct.

De grootte en geometrie van het te ponsen gat of de snede bepalen verder de vereiste speling. Complexere vormen vereisen nauwkeurige aanpassingen in de speling om een effectieve materiaalafscheiding te garanderen en de gewenste randkwaliteit te bereiken. Ingewikkelde vormen met krappe radii kunnen bijvoorbeeld iets grotere spelingen vereisen om rekening te houden met de extra spanning op de gereedschapskanten.

De levensduur van het gereedschap is een belangrijke overweging bij het bepalen van de spelingwaarden. Er moet een evenwicht gevonden worden tussen optimale prestaties en duurzaamheid van het gereedschap. De speling moet worden aangepast aan de verwachte levensduur van het gereedschap. Als bijvoorbeeld een lange levensduur van het gereedschap vereist is, kunnen iets grotere spelingen gebruikt worden om slijtage te verminderen en de levensduur van de stempel en matrijs te verlengen.

Fabrikanten kunnen de pons- en matrijzenspeling optimaliseren door deze factoren uitvoerig te overwegen. Als je bijvoorbeeld werkt met staal met een hoge sterkte, kun je kiezen voor een grotere speling en slijtvaste stempel- en matrijsmaterialen gebruiken om de levensduur van het gereedschap en de productkwaliteit te verbeteren. Omgekeerd kan voor zachtere materialen een kleinere speling gebruikt worden om zuiverder te snijden en braamvorming te verminderen.

De nieuwste technologieën en methoden voor het aanpassen van de matrijsafstanden omvatten verschillende manieren, met als belangrijkste doel een redelijke matrijsafstand te garanderen, de productkwaliteit te verbeteren en de levensduur van de matrijs te verlengen. Hier volgen enkele specifieke methoden en technologieën:

Methode voor stelschroef: Dit is een veelgebruikte manier om de lipopening van de mal aan te passen door gebruik te maken van de elasticiteit van het malstaal, in combinatie met handig ingedraaide schroeven, om een verandering in de opening te veroorzaken.

Afstandsafstelling boven- en onderplaat: Bij het afstellen van de buigmachine segmentverschil mal, wordt de vereiste segmentverschil kloof eerst bereikt door het aanpassen van de afstand tussen de bovenste en onderste platen, dan is de mal wordt in de pers voor het indrukken, observeren en controleren of de kwaliteit en grootte van het product voldoen aan de eisen.

Concaaf-konvexe aanpassing van de vormvrijheid: Door de opening tussen de concave en convexe matrijs aan te passen, kan de productie van defecte producten effectief worden verminderd. Bovendien kunnen de prestaties van de mal verder worden geoptimaliseerd door de luchtkussendruk van de holle mal aan te passen, de bolle mal R bij te snijden of de terugvering te verminderen door de negatieve hoek van de bolle mal aan te passen.

Gebruik van professionele ontwerptools: Diagnostische hulpmiddelen voor invoer in SolidWorks kunnen bijvoorbeeld helpen bij het identificeren van defecten in het model, zoals het probleem met de spleten tussen de vlakken, zodat deze problemen al in de ontwerpfase worden vermeden.

Installatie en afstelling van niet-geleide stempel: De installatie en afstelling van een niet-geleide stempel is relatief complex, waarbij de stempel in het midden van de pers moet worden geplaatst en ondersteund met blokken, terwijl de moeren op de persschuif moeten worden afgesteld om de afstelling te voltooien.

Mouldafstanden aanpassen: Wanneer de vormspeling te groot of ongelijk is, moet de vormspeling worden bijgesteld om de normale werking van de vorm en de kwaliteit van het product te garanderen.

Om de nauwkeurigheid van de meting van de matrijsafstand te verbeteren, omvatten de huidige geavanceerde meettechnieken:

1. 3D-scantechnologie:

Deze contactloze meetmethode maakt gebruik van optische principes of laserinterferentieprincipes om een scan op ware grootte van de gietvorm uit te voeren, waardoor zeer nauwkeurige driedimensionale gegevens worden verkregen. Vergeleken met traditionele contactmeetmethoden kan 3D-scantechnologie snellere en nauwkeurigere resultaten opleveren.

Bovendien kunnen optische en contactloze driedimensionale laserscantechnieken snel en nauwkeurig meten en vergelijken met de oorspronkelijke CAD om Geometric Dimensioning and Tolerancing (GD&T) te bepalen, waardoor fabrikanten de matrijskwaliteit regelmatig kunnen controleren en problemen kunnen identificeren en corrigeren.

2. Coördinatenmeetmachine:

Dankzij geavanceerde sensortechnologie en meetalgoritmen biedt het een hoge meetnauwkeurigheid, meestal op microniveau. Dit apparaat is vooral geschikt voor zeer nauwkeurige productmetingen in SMC mallen, waarbij de kwaliteit nauwkeurig wordt gecontroleerd en het productieproces wordt geoptimaliseerd.

3. Real-time meetmechanismen:

Het gaat specifiek om een mechanisme voor real-time meting van de speling in de glasmatrijs. Deze technologie verandert de manier waarop de speling van de mal wordt gemeten in de bestaande technologie, waardoor de productie-efficiëntie en de kwaliteit van het hele gietsysteem verbetert.

4. Methode voor het controleren van de sluitingsspleet van stempelvormen:

Door specifieke experimentele verificatie kan deze methode nauwkeurig de sluitingsspleet van de matrijs meten, met een precisie van 0,01 mm. Dit geeft aan dat de methode toepasbaar is op een groot aantal verschillende vormen voor het bewaken van de sluitingsspleet van stempels, waardoor de tijd voor het installeren en opsporen van matrijzen wordt verkort, de kwaliteit van de gestempelde onderdelen wordt verbeterd en kosten worden bespaard.

Het effectief voorkomen en beheersen van problemen met speling tijdens het fabricageproces van matrijzen is een complexe maar cruciale taak. Hier volgen enkele methoden die kunnen worden toegepast:

Overwegingen tijdens de ontwerpfase:

Bij het ontwerpen en produceren van stempelmallen is het belangrijk om de juiste speling tussen de mannelijke en vrouwelijke matrijzen te garanderen. Dit helpt niet alleen om een consistente speling te behouden, maar vereenvoudigt ook het productieproces. Bovendien is het voor onregelmatig gevormde onderdelen nodig om de afmetingen en toleranties van de werkende delen van de mannelijke en vrouwelijke matrijs nauwkeurig te bepalen.

Controle van bewerkingsnauwkeurigheid:

Om een minimale stansspeling (zoals 1 µm) te garanderen, is een strikte controle van de temperatuur in de werkplaats noodzakelijk, omdat de nauwkeurigheid van het werkstuk sterk samenhangt met de omgevingstemperatuur. Dit betekent dat temperatuurregeling een van de sleutelfactoren is tijdens precisiebewerking.

Toepassing van technieken voor het aanpassen van mallen:

Problemen met de speling van matrijsoppervlakken kunnen worden opgelost door methoden voor het aanpassen van de vervorming. Dit omvat een discussie over het aanpassen van matrijsoppervlakken en het verkrijgen van de aangepaste matrijsoppervlakken. Bovendien kunnen methoden zoals compensatie van lokale druk in het persvlak en andere haalbare oplossingen voor het aanpassen van de matrijsoppervlaktespeling worden gebruikt.

Technieken om bramen te vermijden:

Als er tijdens het dubbelzijdig braamvrij stansen met negatieve speling problemen optreden die moeilijk te verwijderen zijn, kan er een ontbraamproces worden uitgevoerd in de matrijs om deze bramen te verwijderen.

Ontwerp van vormspeling:

Bij het ontwerpen van de vormspeling kan een berekeningsmethode worden gebruikt om de hoeveelheid spelingverandering te bepalen die wordt veroorzaakt door thermische vervorming, waardoor de bewerkings- en assemblagetijd van de vorm wordt verminderd.

Voorkomen van draadbreuk:

Tijdens het gebruik van snelle elektrische ontladingsbewerkingen met draad moet aandacht worden besteed aan het contact tussen het geleidende blok en de elektrodedraad om draadbreuk door slecht contact te voorkomen, wat cruciaal is voor het behoud van de continuïteit en stabiliteit van het bewerkingsproces.