Что такое очистка пуансонов и штампов?

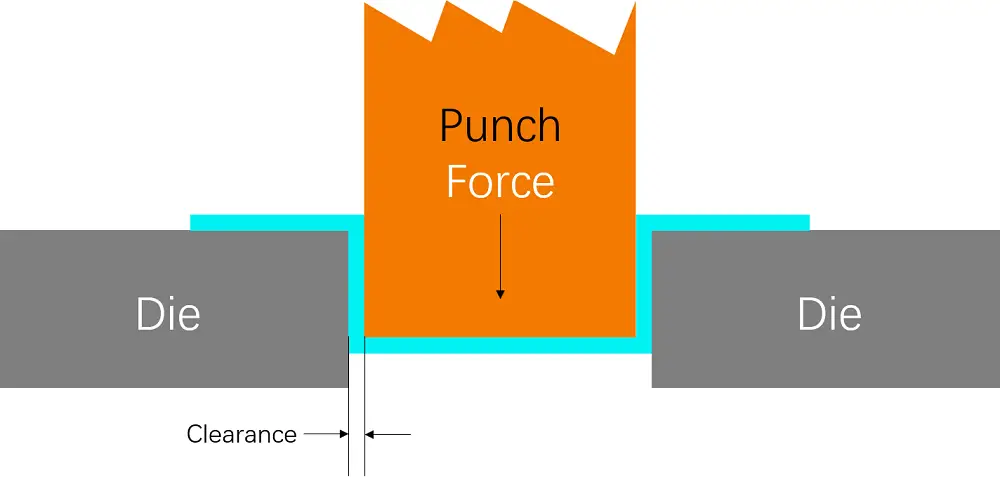

Зазор штампа - это расстояние между пуансоном и штампом в пресс-форме, которое существенно влияет на производительность пресс-формы и качество заготовки. Регулировка и контроль зазора штампа - важнейший аспект производства и обслуживания пресс-форм.

Во-первых, существует несколько методов регулировки зазора в штампе, включая метод светового просвечивания и метод шим. Метод светопропускания подходит для небольших пресс-форм, где размер и равномерность зазора между пуансоном и матрицей регулируются путем освещения светом и наблюдения через отверстие для утечки материала в нижнем основании матрицы.

Метод шиммера предполагает установку металлических шиммеров по краям матрицы и регулировку зазора путем наблюдения за тем, плавно ли пуансон входит в край матрицы при закрытии пресс-формы.

Во-вторых, размер зазора в штампе напрямую влияет на качество штампованных деталей. Как слишком большие, так и слишком маленькие зазоры могут негативно повлиять на качество штампованных деталей. Например, если зазор слишком велик, это может привести к увеличению заусенцев и увеличению угла развала поперечного сечения, что негативно скажется на точности размеров.

Напротив, если зазор слишком мал, это может привести к увеличению сопротивления деформации материала, что потребует большего усилия срезания. Поэтому разумный выбор и регулировка зазора штампа очень важны.

Кроме того, измерение зазора в пресс-форме является ключевым моментом для обеспечения нормальной работы пресс-формы и повышения качества продукции. Для точного измерения зазора штампа можно использовать специальные инструменты.

Оптимальный зазор между пуансоном и матрицей

Пробивной станок с ЧПУ и Револьверная головка с ЧПУ Вырубная машина может производить соединение со срезанной трещиной, поддерживать сбалансированное усилие заготовки, обеспечивать хорошее качество выбивки и продлевать срок службы пресс-формы.

Для достижения оптимальных результатов рекомендуется использовать таблицу зазоров пуансонов и матриц (см. таблицу 1).

Таблица 1. Диаграмма пуансонов и зазоров

Единица измерения: мм

| Толщина | Мягкая сталь | Нержавеющая | Алюминий* |

| 0.8 | 0.15-0.20 | 0.20-0.24 | 0.15-0.16 |

| 1.0 | 0.20-0.25 | 0.25-0.30 | 0.15-0.20 |

| 1.5 | 0.30-0.38 | 0.37-0.45 | 0.22-0.30 |

| 2.0 | 0.40-0.50 | 0.50-0.60 | 0.30-0.40 |

| 2.5 | 0.50-0.63 | 0.62-0.75 | 0.37-0.50 |

| 3.0 | 0.60-0.75 | 0.75-0.90 | 0.45-0.60 |

| 3.2 | 0.64-0.80 | 0.80-0.96 | 0.48-0.64 |

| 3.5 | 0.70-0.88 | 0.88-1.05 | 0.53-0.70 |

| 4.0 | 0.80-1.00 | 1.00-1.20 | 0.60-0.80 |

| 4.5 | 0.90-1.13 | 1.13-1.35 | 0.68-0.90 |

| 5.0 | 1.00-1.25 | – | 0.75-1.00 |

| 5.5 | 1.10-1.38 | – | 0.83-1.10 |

| 6.0 | 1.20-1.50 | – | 0.90-1.20 |

* Применяется также для меди и латуни

Как правильно выбрать зазор для пуансонов и штампов?

Выбор величины зазора штампа для a CNC пробивного станка или револьверного пробивного станка с ЧПУ обычно выполняется с помощью эмпирических формул и графиков.

Опытный штамп для тиснения Монтажник и конструктор, хорошо разбирающийся в различных изделиях, включая требования к их материалу, размерам и точности, будет знать, как спроектировать пресс-форму для производства квалифицированной продукции и сокращения времени ремонта.

Зазор между пуансоном и матрицей оказывает значительное влияние на качество штампованной детали и срок службы штамп для тиснения.

Поэтому при проектировании штампа необходимо выбрать разумный зазор, чтобы обеспечить качество и точность штампуемых деталей.

Меньшее значение зазора следует использовать для деталей с высокой точностью размеров и перпендикулярность В то время как для деталей с более низкими требованиями к точности можно использовать большие значения зазора, чтобы уменьшить усилие пробивки и увеличить срок службы штампа.

Существует два метода определения зазора между пуансоном и матрицей: опытным путем и по формуле.

При проектировании и изготовлении нового штампа следует использовать минимальное разумное значение зазора с учетом отклонений при производстве и износа в процессе эксплуатации.

В процессе производства штамп будет постоянно изнашиваться, увеличивая зазор, поэтому очень важно поддерживать зазор в разумных пределах.

(1) По опыту

Процентное отношение зазора штампа к толщине материала:

◆ Минимальный срок службы штампов: 15%

◆ Оптимальный клиренс: 20 ~ 25%

◆ Длительный срок службы штампов: 30%

◆ Усиленный зазор штампа: 30%

(Таблица 1) Таблица рекомендуемых зазоров штампа

| Толщина (мм) | Алюминий (мм) | Мягкая сталь (мм) | Нержавеющая сталь (мм) |

|---|---|---|---|

| 1.00 | 0.15 | 0.20 | 0.20 |

| 1.50 | 0.23 | 0.30 | 0.40 |

| 2.00 | 0.30 | 0.40 | 0.50 |

| 3.00 | 0.60 | 0.75 | 0.90 |

| 4.00 | 0.80 | 1.00 | 1.20 |

| 5.00 | 1.00 | 1.25 | 1.75 |

| 6.35 | 1.60 | 2.00 | 2.22 |

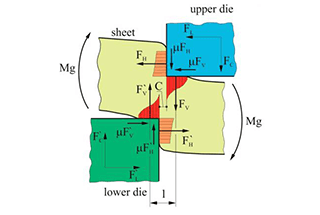

(2) Зазор между пуансонами и штампами формула

Его значение можно рассчитать по следующей формуле зазора между пуансоном и матрицей:

Мягкие материалы:

- Толщина материала t < 1 мм, зазор для заглушки c = (3% ~ 4%)t

- t = 1 ~ 3 мм, c = (5% ~8%)t

- t = 3 ~ 5 мм, c = (8% ~10%)t

Твердые материалы:

- t < 1 мм,c = ( 4% ~5% )t

- t = 1 ~ 3 мм, c = ( 6% ~8% )t

- t = 3 ~ 8 мм, c = ( 8% ~ 13%)t

Дальнейшее чтение:

Зачем использовать правильный зазор в матрице?

◆ Увеличение срока службы пресс-формы

◆ Хороший эффект возвращения материала

◆ Образовавшийся заусенец небольшой

◆ Сделайте отверстие чище и аккуратнее

◆ Уменьшите вероятность застревания

◆ Выравнивание заготовок

◆ Положение отверстия более точное

◆ Минимум усилие пробивки требуется для заглушка

Последствия чрезмерно больших или малых зазоров в штампах

Влияние чрезмерно больших или малых зазоров в штампе на качество штампованных деталей проявляется в основном в следующих аспектах:

Если зазор штампа слишком велик:

- Это может легко привести к деформации заготовки или значительным отклонениям в размерах.

- Он уменьшает трение между сторонами пуансона и матрицы и материалом, а также снижает влияние неравномерных зазоров.

- Качество поверхности штампованного среза характеризуется "большими заусенцами, серьезными угловыми разрушениями, увеличенными зонами излома и меньшими яркими зонами".

Если зазор штампа слишком мал:

- Слишком маленький зазор крайне негативно сказывается на сроке службы штампа, поскольку между штампом и материалом капли возникает трение, и чем меньше зазор, тем сильнее это трение.

- Если зазор между пуансоном и матрицей слишком мал или неравномерен, он может поцарапать поверхность заготовки во время глубокой вытяжки.

- Уменьшение зазора между пуансоном и штампом может эффективно уменьшить заусенцы на штампованных деталях, но это также означает, что штамп должен пройти закалку, чтобы адаптироваться к таким изменениям.

Соответствующий зазор в штампе имеет решающее значение для обеспечения качества штампованных деталей. Как чрезмерные, так и недостаточные зазоры могут негативно повлиять на качество этих деталей, включая, но не ограничиваясь, деформацией заготовки, отклонениями размеров, повреждением поверхности и сокращением срока службы штампа.

Поэтому при проектировании и настройке штампов необходимо учитывать конкретные требования к штамповке и характеристики материала, чтобы точно контролировать зазор в штампе, обеспечивая тем самым качество штампованных деталей и длительное использование штампов.

Каковы новейшие технологии и методы регулировки зазоров для плесени?

Новейшие технологии и методы регулировки зазоров в пресс-форме включают в себя множество способов, основная цель которых - обеспечить разумные зазоры в пресс-форме, улучшить качество продукции и продлить срок службы пресс-формы. Вот некоторые конкретные методы и технологии:

Метод регулировочного винта: Это распространенный способ регулировки отверстия в кромке пресс-формы, использующий упругость стали пресс-формы в сочетании с удобно приложенным усилием винтов, чтобы вызвать изменение зазора в отверстии.

Регулировка расстояния между верхней и нижней пластинами: При настройке формы для разницы сегментов гибочного станка сначала достигается необходимый зазор между сегментами путем регулировки расстояния между верхней и нижней плитами, затем форма помещается в пресс для прессования, наблюдения и проверки соответствия качества и размера изделия установленным требованиям.

Вогнуто-выпуклая Регулировка зазора между формами: Регулируя зазор между вогнутой и выпуклой формами, можно эффективно сократить выпуск бракованных изделий. Кроме того, производительность пресс-формы может быть дополнительно оптимизирована путем регулировки давления воздушной подушки в вогнутой пресс-форме, обрезки выпуклой пресс-формы R или уменьшения отскока путем регулировки отрицательного угла выпуклой пресс-формы.

Использование профессиональных инструментов проектирования: Инструменты входной диагностики в SolidWorks, например, помогут выявить дефекты в модели, такие как проблема зазоров между гранями, что позволит избежать этих проблем на этапе проектирования.

Установка и регулировка перфоратора без направляющих: Установка и регулировка неуправляемого пуансона довольно сложна, для этого необходимо установить пуансон в центре пресса и подпереть его блоками, одновременно регулируя гайки на ползуне пресса для завершения регулировки.

Повторная регулировка зазоров в пресс-формах: Если зазор в пресс-форме слишком велик или неравномерен, его необходимо отрегулировать, чтобы обеспечить нормальную работу пресс-формы и качество продукции.

Как повысить точность измерения зазора в пресс-форме?

Для повышения точности измерения зазора в пресс-форме в настоящее время применяются такие передовые методы измерения, как:

1. Технология 3D-сканирования:

Этот бесконтактный метод измерения использует оптические принципы или принципы лазерной интерференции для полномасштабного сканирования литейной формы, получая высокоточные трехмерные данные. По сравнению с традиционными контактными методами измерения, технология 3D-сканирования позволяет получить более быстрые и точные результаты.

Кроме того, оптические и бесконтактные методы трехмерного лазерного сканирования позволяют быстро и точно проводить измерения, сравнивая их с исходным CAD для определения геометрических размеров и допусков (GD&T), что помогает производителям регулярно контролировать качество пресс-форм, выявлять и устранять проблемы.

2. Координатно-измерительная машина:

Благодаря передовым сенсорным технологиям и алгоритмам измерений он обеспечивает высокую точность измерений, как правило, на микронном уровне. Это устройство особенно подходит для высокоточных измерений изделий в пресс-формах SMC, точно контролируя качество и оптимизируя производственный процесс.

3. Механизмы измерения в реальном времени:

В частности, речь идет о механизме для измерения зазора в стеклянной форме в режиме реального времени. Эта технология меняет существующие способы измерения зазора в форме, повышая эффективность производства и качество всей системы литья.

4. Метод контроля зазора при закрытии штамповочной формы:

В результате конкретной экспериментальной проверки этот метод позволяет точно измерить зазор закрытия пресс-формы с точностью до 0,01 мм. Это указывает на его применимость для контроля зазора закрытия штамповочной формы, что позволяет сократить время на установку и отладку формы, повысить качество штампованных деталей и сэкономить затраты.

Как эффективно предотвратить и контролировать проблемы с зазором в пресс-форме в процессе ее изготовления?

Эффективное предотвращение и контроль проблем с зазором в пресс-форме в процессе ее изготовления - сложная, но крайне важная задача. Вот некоторые методы, которые можно применить:

Учет на этапе проектирования:

При проектировании и изготовлении штамповочных форм важно обеспечить соответствующий зазор между наружной и внутренней поверхностями штампа. Это не только помогает поддерживать постоянство зазоров, но и упрощает процесс производства. Кроме того, для деталей неправильной формы необходимо точно определить размеры и допуски рабочих частей наружного и внутреннего штампов.

Контроль точности обработки:

Чтобы обеспечить минимальный зазор при штамповке (например, 1 мкм), необходим строгий контроль температуры в цехе, поскольку точность заготовки существенно зависит от температуры окружающей среды. Это означает, что контроль температуры является одним из ключевых факторов при прецизионной обработке.

Применение методов регулировки формы:

Проблемы с зазором на поверхности пресс-формы могут быть решены с помощью методов корректировки деформационной обработки. Здесь рассматриваются вопросы корректировки обработки поверхности пресс-формы и получения скорректированных поверхностей пресс-формы. Кроме того, могут быть использованы такие методы, как компенсация локального давления в плоскости прессования и другие возможные решения по регулировке зазора поверхности пресс-формы.

Техника, позволяющая избежать заусенцев:

При двусторонней штамповке без заусенцев с отрицательным зазором, если возникают трудноустранимые заусенцы, в пресс-форме может быть проведен процесс удаления заусенцев для их устранения.

Проектирование зазора в пресс-форме:

При проектировании зазора пресс-формы можно использовать метод расчета для определения величины изменения зазора, вызванного тепловой деформацией, что позволяет сократить время обработки и сборки пресс-формы.

Предотвращение обрыва проволоки:

При использовании быстрой проволочно-вырезной электроэрозионной обработки необходимо обращать внимание на контакт между проводящим блоком и электродной проволокой, чтобы избежать поломки проволоки из-за плохого контакта, что имеет решающее значение для поддержания непрерывности и стабильности процесса обработки.

Привет,

Это Сагар из Индии. У меня есть требование пробить 16 мм плоский SS с размером 30 мм X30 мм с радиусом угла R3. Что вы посоветуете для толщины штампа и пуансона, а также для зазора.

Я мастер-изготовитель с ограниченным опытом изготовления инструментов.

Пожалуйста, посоветуйте и помогите мне

Спасибо и с уважением

Вы можете обратиться к этому посту: https://www.machinemfg.com/optimize-the-blanking-clearance/