Stel je voor dat je eenvoudige metalen platen met gemak en efficiëntie kunt omvormen tot complexe, precieze onderdelen. Dat is de magie van een ponsmachine. In dit artikel onderzoeken we hoe deze machines energie besparen, de productiviteit verhogen en minimale technische vaardigheden vereisen om te bedienen. Of je nu nieuwsgierig bent naar de werkingsprincipes, toepassingen of veiligheidsmaatregelen, deze uitgebreide gids biedt waardevolle inzichten in de wereld van ponsmachines. Duik erin en ontdek hoe ze uw productieproces kunnen revolutioneren.

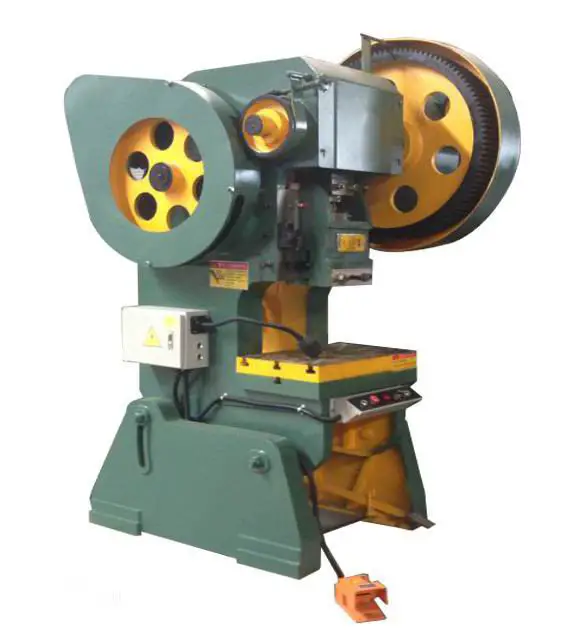

De stansmachine, een geavanceerde vorm van stanspers, heeft een revolutie teweeggebracht in productieprocessen in verschillende industrieën vanwege de superieure efficiëntie, materiaaloptimalisatie en energiebesparing in vergelijking met conventionele mechanische verwerkingsmethoden. Deze veelzijdige apparatuur vereist minimale kennis van de operator en biedt ongeëvenaarde flexibiliteit in productfabricage door de diverse matrijstoepassingen, waardoor complexe componenten kunnen worden gemaakt die met traditionele machinale bewerkingstechnieken onhaalbaar zouden zijn.

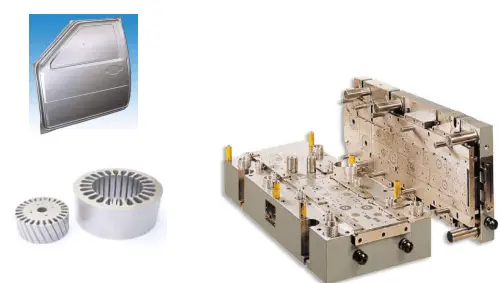

Stempelproductie, voornamelijk gebruikt voor de verwerking van plaatmetaal, omvat een brede waaier aan bewerkingen, waaronder blanking, ponsen, vormen, trekken, afwerken, fijnblanking, vormen, klinken en extrusie. Deze technologie wordt op grote schaal toegepast in tal van sectoren, van consumentenelektronica (stopcontacten, computerkasten) en huishoudelijke artikelen (kopjes, kasten, borden) tot zeer nauwkeurige onderdelen voor raketsystemen en vliegtuigen.

Het aanpassingsvermogen van de ponsmachine wordt geïllustreerd door zijn vermogen om een uitgebreide reeks accessoires te produceren via verwisselbare matrijzen. Deze veelzijdigheid heeft geleid tot de erkenning onder verschillende benamingen zoals ponsmachine, ponsmachine, backing-out ponsmachine of stansmachine, wat de veelzijdige mogelijkheden in verschillende productieomgevingen weerspiegelt.

De belangrijkste kenmerken van geavanceerde ponsmachines zijn onder andere:

De ponsmachine werkt volgens het basisprincipe van het omzetten van roterende beweging in lineaire beweging, met behulp van een geavanceerd mechanisch systeem. In de kern zet een hoofdmotor het proces in gang door een cirkelvormige beweging te genereren. Deze roterende energie wordt vervolgens doorgegeven via een reeks componenten die elk een cruciale rol spelen in het proces van krachtoverbrenging en bewegingsomzetting.

De vermogensstroom volgt deze volgorde: hoofdmotor → vliegwiel → koppeling → tandwiel → krukas (of excentrisch tandwiel) → drijfstang → schuif. Het vliegwiel, dat rechtstreeks door de motor wordt aangedreven, dient om de rotatie-energie op te slaan en de vermogensafgifte soepel te laten verlopen. De koppeling zorgt voor een gecontroleerde in- en uitschakeling van de krachtoverbrenging, wat de operationele flexibiliteit en veiligheid ten goede komt.

De krukas (of excentrisch tandwiel) is de spil die de roterende beweging omzet in een heen en weer gaande beweging. Als de krukas draait, gaat de drijfstang slingeren, waardoor de schuif op zijn beurt een lineair pad aflegt. Het scharnierpunt tussen de drijfstang en de schuifregelaar is kritisch, met twee primaire ontwerpen:

De eigenlijke ponsbewerking vindt plaats wanneer de glijder, die de bovenste matrijs (stempel) draagt, op het werkstuk valt dat over de onderste matrijs (matrijs) is geplaatst. Deze actie oefent een geconcentreerde kracht uit die de afschuifsterkte van het materiaal overschrijdt, waardoor gecontroleerde plastische vervorming of volledige scheiding ontstaat, afhankelijk van de specifieke ponsbewerking.

De grootte van de ponskracht wordt bepaald door factoren zoals materiaaleigenschappen, plaatdikte en matrijsontwerp. Deze kracht wordt tegengewerkt door een gelijke en tegengestelde reactiekracht, die wordt geabsorbeerd en verdeeld door het frame van de machine. Dit benadrukt het belang van een robuuste machineconstructie om de precisie en levensduur te behouden.

Moderne ponsmachines hebben vaak geavanceerde functies zoals servo-elektrische aandrijvingen voor meer precisie, CNC-besturingen voor complexe patronen en snelwisselsystemen voor meer veelzijdigheid en kortere insteltijden. Deze innovaties hebben de mogelijkheden van ponstechnologie in plaatbewerking aanzienlijk uitgebreid.

De ponsmachine wordt veel gebruikt in stempel- en vormprocessen in verschillende industrieën, waaronder elektronica, communicatie, computerhardware, huishoudelijke apparaten, meubelproductie en transport (auto, motorfiets, fiets), maar ook voor de algemene productie van metalen onderdelen.

Hoge stijfheid en precisie:

a. De uitzonderlijke stijfheid van de machine wordt bereikt door een uiterst nauwkeurig frame dat is gemaakt van stalen platen die geavanceerde lastechnieken en warmtebehandelingsprocessen ondergaan. Dit elimineert structurele zwakheden en zorgt voor langdurige stabiliteit en maatnauwkeurigheid tijdens het gebruik.

b. Het ontwerp van de machine omvat een gelijkmatige verdeling van de belasting en een uitgebalanceerde staalstructuur, waardoor de algehele stijfheid en prestaties nog beter zijn.

Stabiele, zeer nauwkeurige werking:

Kritische onderdelen zoals de krukas, tandwielen en transmissieassen worden onderworpen aan gespecialiseerde warmtebehandelingen en precisieslijpprocessen. Dit resulteert in superieure slijtvastheid en maatvastheid op lange termijn, waardoor wordt voldaan aan strenge eisen voor hoge precisie en consistente prestaties gedurende langere perioden.

Betrouwbare en veilige werking:

De machine is uitgerust met geavanceerde remsystemen voor bedieningsgemak en nauwkeurige positionering. Een zeer gevoelige koppeling/remcombinatie, geïntegreerd met een dubbel magneetventiel en overbelastingsbeveiliging, zorgt voor een snelle en nauwkeurige beweging van de ponsschuif terwijl de machine veilig en nauwkeurig kan stoppen.

Geautomatiseerde productie voor meer efficiëntie:

De ponsmachine kan worden uitgerust met automatische toevoersystemen met foutdetectie, functies voor voorsnijden en voorbreken. Dit maakt volledig geautomatiseerde productiecycli mogelijk, waardoor de arbeidskosten aanzienlijk dalen terwijl de operationele efficiëntie wordt gemaximaliseerd.

Nauwkeurige schuifinstelling:

De machine biedt zowel handmatige als elektrische verstelmogelijkheden voor de schuif, voor een handige, betrouwbare en veilige werking. Het verstelmechanisme maakt snelle veranderingen mogelijk met een precisie tot 0,1 mm, zodat het ponsproces nauwkeurig kan worden afgesteld voor optimale resultaten.

Innovatief, milieubewust ontwerp:

De machine bevat geavanceerde technologieën en ontwerpconcepten van Japanse en Taiwanese ontwerpers en heeft een lage geluidsemissie, een hoge energie-efficiëntie en een minimale impact op het milieu. Deze kenmerken sluiten aan bij de moderne duurzaamheidseisen in productieprocessen.

De drijvende kracht voor de schuif kan worden onderverdeeld in twee soorten: mechanisch en hydraulisch. Op basis hiervan kan de pers worden onderverdeeld in twee categorieën:

(1) Mechanische drukpers

De meest voorkomende processen voor het stansen van plaatwerk maken gebruik van een mechanische pons.

De hydraulische pers wordt onderverdeeld in oliedruk- en waterdruktypes, waarbij oliedruk het meest gebruikt wordt. De waterdrukstempel daarentegen wordt meestal gebruikt voor grote machines of speciale machines.

Volgens de beweging van de schuif kunnen persen worden onderverdeeld in enkelwerkende, dubbelwerkende en driewerkende types. De enkelwerkende pons wordt het meest gebruikt, terwijl dubbelwerkende en driewerkende ponsen vooral worden gebruikt in de verlengde verwerking van autocarrosserieën en grote onderdelen, maar hun gebruik is beperkt.

(1) Crank Press

De pers die gebruik maakt van een krukasmechanisme staat bekend als een krukpers, en de meeste mechanische ponsen gebruiken dit mechanisme.

De reden om een krukasmechanisme te gebruiken is dat het eenvoudig te construeren is, een nauwkeurige bepaling van de onderkant van de slag mogelijk maakt en een glijbaanactiviteitscurve heeft die veelzijdig genoeg is om toegepast te worden op verschillende verwerkingstechnieken.

Daarom wordt dit type stempelen gebruikt voor ponsen, buigen en strekken, warm smedensmeden, koud smeden en bijna alle andere stempelbewerkingstoepassingen.

(2) Slingerloze pers

Een pers zonder krukasmechanisme staat bekend als een krukloze pers, of een excentrische tandwielpers.

De excentrische tandwielpers heeft een betere asstijfheid, smering, uiterlijk en onderhoud in vergelijking met een krukaspers. Hij heeft echter ook een hogere prijs.

Als de slaglengte lang is, heeft de excentrische tandwielpers de voorkeur, maar als de slag van de gespecialiseerde machine korter is, is een krukaspers beter. Kleine ponsen en hogesnelheidsponsen gebruiken meestal ook krukaspersen.

(3) Knokkelpers

Een pers die een kniehefboommechanisme gebruikt om de schuif aan te drijven, staat bekend als een knikpers of een kniehefboompers.

Deze pers heeft een unieke curve voor schuifactiviteit die een zeer lage snelheid heeft in de buurt van het onderste dode punt (vergeleken met een krukaspers), en bepaalt ook nauwkeurig de onderkant van de slag.

Daarom is deze pers ideaal voor reliëf- en compressieafwerkingsprocessen en wordt hij het meest gebruikt in de huidige koudsmeedtoepassingen.

(4) Wrijvingspers

Een pers die gebruik maakt van wrijvingsoverbrenging en een schroefmechanisme op de rupsaandrijving van de stempel staat bekend als een wrijvingspers.

Deze pers is het meest geschikt voor smeed- en pletbewerkingen en kan ook worden gebruikt voor buigen, vormen, strekken en andere verwerkingstechnieken. Door zijn lage kostprijs werd hij voor de oorlog veel gebruikt, maar omdat het moeilijk was om de onderkant van de slag te bepalen, had hij een slechte verwerkingsnauwkeurigheid, een lage productiesnelheid en de neiging tot overbelasting door fouten in de bediening. Als gevolg daarvan is het gebruik afgenomen en wordt het nu geleidelijk afgebouwd.

(5) Schroefpers

Een pers die een schroefmechanisme gebruikt om de schuif aan te drijven, staat bekend als een schroefpers of spiraalpers.

(6) Rekpers

Een pers die gebruik maakt van een tandheugelmechanisme op het schuifmechanisme staat bekend als een tandheugelpers.

De spiraalpers en tandheugelpers hebben vergelijkbare kenmerken en zijn ongeveer gelijkwaardig aan hydraulische persen. Ze werden vroeger gebruikt voor het persen van bussen, brokstukken en andere onderdelen bij extrusie, oliewinning, verpakking en het omhulsel van extrusie (hete persdunne verwerking), maar zijn nu grotendeels vervangen door hydraulische persen en worden alleen nog gebruikt in zeer speciale situaties.

(7) Koppelingspers

Een pers die gebruik maakt van verschillende hefmechanismen om de schuif aan te drijven, staat bekend als een linkpers of stangenpers.

Met een linkmechanisme blijft de streksnelheid binnen de perken tijdens het trekproces en wordt de treksnelheid verlaagd door het uitschuifproces te vertragen. Bovendien wordt de naderingsslag van het bovenste dode punt naar het begin van de bewerking versneld en is de snelheid van terugkeer naar het bovenste dode punt sneller dan bij een krukaspers, waardoor de productiviteit toeneemt.

Deze pers wordt al sinds de oudheid gebruikt voor het diep uitschuiven van cilindrische containers en voor het bewerken van de carrosserie van een auto als het bedoppervlak smal is.

(8) Nokkenpers

Een pers die gebruik maakt van een nokkenmechanisme op het schuifmechanisme staat bekend als een nokkenpers.

De nokkenpers wordt gekenmerkt door een goed gevormde nok waarmee de gewenste curve van de schuifactiviteit gemakkelijk kan worden bereikt. De aard van het nokmechanisme beperkt echter de mogelijkheid om aanzienlijke kracht uit te oefenen, waardoor de capaciteit erg klein is.

1. Bovenste matrijs

De bovenste matrijs is de bovenste helft van de hele matrijs, het deel van de matrijs dat op de persslede is gemonteerd.

De bovenste matrijsplaat is het plaatvormige deel op het bovenste deel van de matrijs, het ligt dicht bij de persschuif en is ofwel bevestigd aan de matrijs of rechtstreeks bevestigd aan de persschuif.

De onderste matrijs is de onderste helft van de hele matrijs, het deel van de matrijs dat op het werkoppervlak van de pers is gemonteerd.

De onderste matrijsplaat is het plaatvormige deel aan de onderkant van de matrijs, dat direct op het werkoppervlak of stootkussen van de pers wordt bevestigd.

De randwand is de zijwand van de matrijsopening.

De randafwijking is de helling van elke kant van het gat.

Een luchtkussen is een apparaat dat perslucht gebruikt als drijvende kracht.

De terugloopblokkering is een onderdeel dat de eenrichtingskracht van de pons aan de tegenoverliggende kant van het werkoppervlak ondersteunt.

Een bus is een buisvormig precisieonderdeel dat de relatieve beweging van de bovenste en onderste matrijsplaat vergemakkelijkt. De meeste bussen zijn bevestigd in de bovenste matrijsplaat en worden gebruikt in combinatie met geleidestijlen die op de onderste matrijsplaat zijn bevestigd.

Geleiders zijn plaatvormige onderdelen met gaten met precisiesleuven voor de mannelijke stempel. Ze worden gebruikt om de uitlijning tussen de stempel en de matrijs te verzekeren en om ontlaadfuncties te voorzien.

Een geleidestang is een cilindrisch precisieonderdeel voor de relatieve beweging van de bovenste en onderste matrijsplaat, die meestal bevestigd is op de onderste matrijsplaat en gebruikt wordt in combinatie met bussen die bevestigd zijn op de bovenste matrijsplaat.

Een geleidepen is een penvormig onderdeel dat in het materiaalgat steekt en het in de matrijs geleidt.

Een geleideplaatmatrijs is een matrijs die geleid wordt door de geleideplaat, hij wordt niet gebruikt wanneer de stempel uit de geleideplaat verwijderd wordt.

Een geleideplaat is een plaatachtig geleidegedeelte dat de strook (strip, rol) in de matrijs geleidt.

De geleidepaalmatrijs is het glijframe van de geleidepaal en de bus.

Een pons- en matrijzenset is geïnstalleerd in de pers voor het produceren van onbewerkte stukken en bestaat uit boven- en onderstukken.

Een pons is een mannelijk werkstuk dat rechtstreeks in de matrijs wordt gevormd en de vorm heeft van het werkoppervlak.

Een matrijs is een hol werkstuk dat de ponsfunctie in de matrijs vervult, met het binnenoppervlak als werkoppervlak.

Afschermingen zijn plaatvormige onderdelen die voorkomen dat vingers of vreemde voorwerpen in gevaarlijke delen van de matrijs terechtkomen.

Een drukplaat is een onderdeel van de matrijs dat wordt gebruikt om de stempelmateriaal of werkstuk en regelt de materiaalstroom. In trekmatrijzen wordt de drukplaat vaak de materiaalcirkel genoemd.

21. Drukstaven

De drukbalk is een ribvormig uitsteeksel in een trekmatrijs of mal die de materiaalstroom regelt.

De gesp kan deel uitmaken van de lusstructuur van de matrijs of pers, of kan in een aparte matrijs of perscomponent worden ingebouwd.

De drukdrempel is een materiaal met een rechthoekige doorsnede.

De lagerplaat is een plaatachtig onderdeel dat wordt gebruikt om de sjabloon aan het oppervlak vast te maken.

De continue matrijs is een matrijs met twee of meer stations, waar het materiaal van station naar station wordt gevoerd door de persslag, wat resulteert in een geleidelijke vorming van de stempel.

De zijrand is een pons die een voedingsopening snijdt aan de zijkant van de strook (tape, rol).

De zijplaat is een plaatachtig onderdeel dat druk uitoefent op de zijkant van de band (strip, rol) door middel van een bronen duwt de andere kant tegen de plaat.

De doorn is een staafvormig onderdeel dat direct of indirect op en neer beweegt.

De kroonplaat is een plaatachtig onderdeel dat in een matrijs of module direct of indirect op en neer beweegt.

Het tandwiel is een tandachtig uitsteeksel op een fijne stempel of matrijs, dat deel uitmaakt van de structuur van de matrijs of getande plaat in plaats van een apart onderdeel.

De begrenzingsset is een buisvormig onderdeel dat de minimale sluithoogte van de matrijs beperkt en wordt meestal buiten de geleidestang geplaatst.

De limietkolom is een cilindrisch lid dat de minimale sluithoogte van de matrijs beperkt.

De positioneerpen (plaat) zorgt ervoor dat het werkstuk in de mal een constante positie heeft en wordt de positioneerpen of plaat genoemd.

De vaste plaat is een plaatvormig onderdeel van de vaste stempel.

De vaste ontladingsplaat is een vaste ontladingsplaat in de matrijs. (Zie "ontladingsplaat").

De vaste borgpen (plaat) is een vaste pen (plaat) die vastzit in de mal.

De ontlader is een onderdeel of apparaat dat geen plaat is en dat ontlaadt vanaf het buitenoppervlak van de stempel.

De ontlaadplank is een vaste of beweegbare plaatachtige component die het materiaal of onderdeel van de pons verplaatst.

De ontladingsplaat kan worden gemaakt in combinatie met de geleideplaat, en de rol als geleider wordt nog steeds de ontladingsplaat genoemd.

De afvoerschroef is een schroef die op de uitwerpplaat is bevestigd en die de rustpositie van de uitwerpplaat beperkt.

De modus voor één proces is een matrijs die slechts één proces voltooit in één enkele persslag.

Er zijn twee soorten afvalsnijders:

41. Combinatiematrijs

Een combinatiematrijs is een set matrijzen die stap voor stap kunnen worden aangepast om verschillende vormen te vormen, zoals rechte lijnen, hoeken, bogen en gaten.

Meestal zijn er meerdere ponsparen nodig om de vlakke contouren te vormen.

De voorste aanslagpen (plaat) is een onderdeel dat het materiaal aan het beginuiteinde positioneert en wordt gebruikt om de mobiele pen (plaat) te blokkeren.

Een blok verwijst naar een volledige matrijs, stempel, losplaat of bevestigingsplaat.

Een stopper (plaat) is een gehard onderdeel dat het door het zijmes gesneden materiaal ondersteunt en de snijkracht aan één kant balanceert.

Het wordt meestal gebruikt in combinatie met het zijblad.

De blokpen (plaat) is een onderdeel dat gebruikt wordt om het materiaal in de toevoerrichting te positioneren. De vorm kan verschillen en wordt de blokpen of de blokplaat genoemd.

Dit omvat vaste blokstiften (platen), beweegbare blokstiften (platen) en startblokstiften (platen).

Een pad is een gehard plaatvormig onderdeel dat tussen de montageplaat (of matrijs) en de malbasis wordt geplaatst om de drukspanning op de matrijshouder te verminderen.

De werking van ponsmachines, gekenmerkt door processen met hoge snelheid en hoge druk, vereist strikte naleving van de veiligheidsprotocollen tijdens het ponsen en vormen:

Alle blootliggende aandrijfcomponenten van de pers moeten worden afgeschermd met beschermkappen. Het gebruik of de inbedrijfstelling van de machine zonder deze beveiligingen is ten strengste verboden.

Voer vóór de inbedrijfstelling van de machine een uitgebreide inspectie vóór gebruik uit:

Bij het installeren van de matrijs:

Tijdens bedrijf:

Zet de activiteiten onmiddellijk stop en onderzoek ze als er afwijkingen worden gedetecteerd, waaronder:

Zorg na elke cyclus dat handen en voeten uit de buurt zijn van de bedieningsknoppen en pedalen om te voorkomen dat ze per ongeluk worden geactiveerd.

Voor scenario's met meerdere operators:

Na voltooiing van het werk:

Volg deze veiligheidsmaatregelen nauwgezet op om risico's tot een minimum te beperken en een veilige werkomgeving te behouden tijdens het ponsmachinewerk.

(1) Controleer de smering van alle onderdelen en zorg ervoor dat de smeerpunten volledig gesmeerd zijn.

(2) Zorg ervoor dat de mal correct en stevig geïnstalleerd is.

(3) Controleer of de persluchtdruk binnen het opgegeven bereik ligt.

(4) Controleer of de schakelknoppen gevoelig en betrouwbaar zijn en schakel het vliegwiel en de koppeling uit voordat u de motor start.

(5) Test de pers door hem een aantal keren te laten draaien zonder werkstuk en controleer de werking van de rem, koppeling en besturingsonderdelen.

(6)Controleer op afwijkingen aan de hoofdmotor, zoals overmatige hitte, abnormale trillingen of ongewone geluiden.

(7) Gebruik een handpomp om lithiumbasisolie aan de schuif toe te voegen.

(8) Pas de opening van de aanvoerrol aan aan de procesvereisten.

(9) Zorg ervoor dat de olienevel aan de vereiste specificaties voldoet.

(10) Controleer bij het starten van de motor of de draairichting van het vliegwiel overeenkomt met de rotatiemarkering.

(1) Er moet regelmatig worden gesmeerd op smeerpunten waarbij een handmatige oliepomp wordt gebruikt om olie toe te voeren.

(2) Als de persbediening niet goed wordt begrepen, zijn aanpassingen aan de pers niet toegestaan.

(3) Ponsen van twee lagen plaatmetaal tegelijkertijd is ten strengste verboden.

(4) Als er zich tijdens het gebruik problemen voordoen, moet het werk onmiddellijk worden stopgezet en moet er tijdig een behoorlijke inspectie worden uitgevoerd.

(1) Schakel het vliegwiel en de koppeling uit, onderbreek de stroomtoevoer en laat de resterende lucht ontsnappen.

(2) Reinig de pers en bestrijk het werkoppervlak met roestwerende olie.

(3) Na elke bewerking of elk onderhoud een verslag bijhouden.