Wat maakt roestvast staalsoort 022H19N10 zo bijzonder? Deze veelzijdige legering staat bekend om zijn lage koolstofgehalte en hoge corrosiebestendigheid en is van cruciaal belang in verschillende industrieën. Dit artikel gaat in op de samenstelling, vergelijkt het met andere kwaliteiten zoals 304L en legt de toepassingen uit. Als je verder leest, begrijp je waarom 022H19N10 een topkeuze is voor duurzaamheid en prestaties in veeleisende omgevingen.

De roestvast staalsoort 022H19N10 vertegenwoordigt een specifieke samenstelling van de legering, waarbij elk onderdeel van de aanduiding cruciale informatie geeft over de elementaire samenstelling:

Deze kwaliteit, vergelijkbaar met het alom bekende 304L roestvast staal, biedt superieure corrosiebestendigheid en mechanische eigenschappen, waardoor het geschikt is voor toepassingen in chemische processen, de voedingsmiddelen- en drankenindustrie, cryogene apparatuur en maritieme omgevingen. Het ultralage koolstofgehalte is specifiek gericht op problemen met overgevoeligheid tijdens het lassen of blootstelling aan hoge temperaturen, waardoor de corrosiebestendigheid in de warmte-beïnvloede zones behouden blijft.

De "022" in de staalsoortaanduiding 2.022H19N10 verwijst specifiek naar het koolstofgehalte van de legering. Volgens de meest recente nationale normen voor de nomenclatuur van roestvrij staal geeft "022" een ultralaag koolstofgehalte van 0,022% per gewicht aan. Deze precieze aanduiding is cruciaal voor toepassingen waarbij een minimale hoeveelheid koolstof nodig is om specifieke materiaaleigenschappen te verbeteren.

In de bredere context van de classificatie van roestvrij staal:

Dit ultralage koolstofgehalte in 2.022H19N10 biedt verschillende voordelen, waaronder betere lasbaarheid, minder gevoeligheid voor interkristallijne corrosie en betere vervormbaarheid, waardoor het geschikt is voor kritieke toepassingen in chemische processen, kernenergie en hoogzuivere omgevingen.

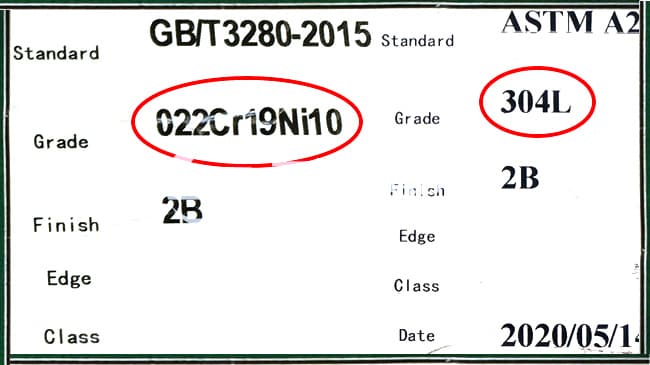

Ja, 022Cr19Ni10 en 304L zijn in wezen gelijkwaardige roestvast staalsoorten, beide vertegenwoordigd door de UNS-aanduiding S30403. Hoewel er kleine verschillen kunnen zijn in hun exacte chemische samenstelling, zijn deze verschillen minimaal en vallen ze over het algemeen binnen dezelfde specificatiebereiken.

Het is belangrijk om te verduidelijken dat de numerieke aanduiding "022Cr19Ni10" bij benadering de samenstelling van het staal aangeeft en niet de exacte vereiste percentages. Specifiek:

De werkelijke elementaire verhoudingen in zowel 022Cr19Ni10 en 304L moet vallen binnen gespecificeerde bereiken volgens internationale normen (bijvoorbeeld ASTM A240). Deze bereiken staan kleine variaties in de samenstelling toe met behoud van de gewenste eigenschappen van austenitisch roestvast staal met een laag koolstofgehalte, zoals uitstekende corrosiebestendigheid en goede lasbaarheid.

Bij het kiezen tussen deze kwaliteiten voor een specifieke toepassing is het raadzaam om de exacte materiaalcertificaten of specificaties te raadplegen om zeker te zijn dat aan de projectvereisten wordt voldaan, aangezien kleine verschillen in samenstelling de prestaties in bepaalde extreme omgevingen of gespecialiseerde fabricageprocessen kunnen beïnvloeden.

022H19N10 roestvast staal, ook bekend als ASTM 304 of SUS304, is een austenitische roestvast staal legering ontworpen voor een balans van corrosiebestendigheid, mechanische sterkte en vervormbaarheid. De chemische samenstelling van de legering beïnvloedt deze eigenschappen aanzienlijk.

022H19N10 roestvast staal heeft robuuste mechanische eigenschappen, waardoor het geschikt is voor verschillende veeleisende toepassingen. Deze eigenschappen zorgen ervoor dat het materiaal bestand is tegen aanzienlijke spanning en vervorming voordat het bezwijkt.

De fysische eigenschappen van 022H19N10 roestvast staal zijn essentieel voor de prestaties in verschillende omgevingen.

022H19N10 roestvast staal is over het algemeen niet-magnetisch in de gegloeide toestand. Deze eigenschap is gunstig in toepassingen waar magnetische interferentie moet worden geminimaliseerd, zoals in elektronische of medische apparatuur.

022H19N10 roestvast staal wordt vaak gebruikt in toepassingen die een hoge corrosiebestendigheid en goede mechanische eigenschappen vereisen, zoals keukenapparatuur, chemische verwerkingsapparatuur en architecturale structuren. Het wordt ook veel gebruikt in de voedingsmiddelenindustrie vanwege de bestendigheid tegen voedingszuren en het reinigingsgemak. Bij het werken met dit materiaal is het belangrijk om de juiste lastechnieken te gebruiken om carbideprecipitatie te voorkomen, die de corrosiebestendigheid kan verminderen. Fabricagetechnieken zoals verspanen, vormen en lassen moeten worden geoptimaliseerd om de integriteit en prestaties van het materiaal te behouden. Industriële standaarden zoals ASTM A240 en EN 10088-2 bieden richtlijnen voor de samenstelling en eigenschappen van het materiaal, zodat een consistente kwaliteit en prestaties bij verschillende toepassingen gewaarborgd zijn.

022H19N10, algemeen bekend als 304L, wordt gekenmerkt door een laag koolstofgehalte, waardoor het zich onderscheidt van andere kwaliteiten zoals 304 en 316. Het lage koolstofgehalte (0,03% max.) vermindert het risico op carbidprecipitatie tijdens het lassen, waardoor de corrosiebestendigheid toeneemt. Het lage koolstofgehalte (maximaal 0,03%) vermindert het risico op carbideprecipitatie tijdens het lassen, waardoor de corrosiebestendigheid toeneemt. 304 roestvast staal heeft daarentegen een iets hoger koolstofgehalte, wat kan leiden tot hogere trek- en vloeigrenzen, maar het risico op sensibilisatie verhoogt.

Roestvrij staal 316 bevat naast chroom en nikkel ook molybdeen (2-3%), waardoor de weerstand tegen put- en spleetcorrosie aanzienlijk verbetert, vooral in chloride-omgevingen. Dit maakt 316 geschikter voor ruwe chemische omgevingen in vergelijking met 022Cr19Ni10, dat geschikter is voor algemene corrosiebestendigheidstoepassingen.

Nu we de chemische samenstelling hebben begrepen, gaan we ons verdiepen in de mechanische eigenschappen van deze roestvaste staalsoorten. 022H19N10 heeft een vloeigrens van 170 MPa en een treksterkte van 485 MPa. Deze waarden zijn iets lager dan die van 304 roestvast staal, dat doorgaans een vloeigrens van 205 MPa en een treksterkte van 515 MPa heeft vanwege het hogere koolstofgehalte. Het lagere koolstofgehalte in 022H19N10 maakt het echter kneedbaarder, met een rek van 40% in vergelijking met 304.

316 roestvast staal heeft vergelijkbare trekeigenschappen als 304, maar profiteert van de toevoeging van molybdeen, wat zorgt voor betere mechanische eigenschappen in agressievere omgevingen. De mechanische eigenschappen van 301 en 302 roestvrij staal verschillen ook; 301 biedt een hogere sterkte en taaiheid door het hogere mangaangehalte, terwijl 302 evenwichtiger is voor algemene toepassingen.

022H19N10 staat bekend om zijn uitstekende algemene corrosieweerstand, dankzij het chroomgehalte (18-20%) dat een passieve oxidelaag vormt. Deze weerstand is vergelijkbaar met andere austenitische roestvaste staalsoorten zoals 304 en 316. 316 roestvast staal, met zijn toegevoegde molybdeen, biedt echter een superieure weerstand tegen put- en spleetcorrosie, waardoor het geschikter is voor mariene en chloriderijke omgevingen.

304 roestvast staal, hoewel vergelijkbaar in veel opzichten met 022H19N10, kan gevoeliger zijn voor interkristallijne corrosie als het niet goed warmtebehandeld wordt, vanwege het hogere koolstofgehalte. Het lagere koolstofgehalte in 022H19N10 maakt het de voorkeur voor lastoepassingen waar warmtebehandeling na het lassen niet haalbaar is.

022H19N10 wordt veel gebruikt in industrieën die een hoge corrosiebestendigheid en goede mechanische eigenschappen vereisen, zoals chemische verwerking, voedsel- en drankproductie en kernenergie. De eigenschappen maken het geschikt voor omgevingen waar gelast wordt, omdat het lage koolstofgehalte het risico op overgevoeligheid minimaliseert.

304 roestvast staal wordt vaak gebruikt in vergelijkbare toepassingen, maar heeft de voorkeur in omgevingen waar een iets hogere mechanische sterkte vereist is. 316 roestvast staal heeft daarentegen de voorkeur in meer corrosieve omgevingen, zoals scheepvaarttoepassingen en chemische verwerking met chloriden.

De roestvast staalsoorten 301 en 302 hebben hun eigen nichetoepassingen. 301 wordt vaak gebruikt in toepassingen die een hoge sterkte en vervormbaarheid vereisen, zoals in veren en bevestigingsmiddelen. 302, met zijn uitgebalanceerde samenstelling, wordt gebruikt in universele toepassingen waar corrosiebestendigheid en vervormbaarheid nodig zijn.

022H19N10 ondergaat meestal een oplossingsbehandeling, waarbij het wordt verhit om carbiden op te lossen en vervolgens snel wordt afgekoeld om een eenfasige austenietstructuur te krijgen. Deze behandeling zorgt voor stabiliteit en verbetert de corrosiebestendigheid. Een stabilisatiebehandeling kan volgen om stabiliteit op lange termijn te garanderen.

Ter vergelijking: 304 roestvast staal kan een extra warmtebehandeling nodig hebben om sensibilisatie tijdens het lassen te voorkomen. 316 roestvast staal, met zijn molybdeengehalte, vereist een vergelijkbare warmtebehandeling, maar profiteert van zijn verbeterde corrosiebestendigheid in de uiteindelijke toepassing.

De fysische eigenschappen van 022H19N10, zoals dichtheid, smeltpunt en specifieke warmtecapaciteit, zijn vergelijkbaar met die van andere austenitische roestvaste staalsoorten. Het heeft een dichtheid van ongeveer 7,9 g/cm³, een smeltpunt van 1400-1450°C en een specifieke warmtecapaciteit van 500 J/(kg-K). Deze eigenschappen komen overeen met die van 304 en 316 roestvast staal, waardoor ze in veel toepassingen uitwisselbaar zijn op basis van fysieke prestaties.

022Cr19Ni10 roestvast staal staat bekend om zijn uitstekende lasbaarheid, voornamelijk door het lage koolstofgehalte. Dit minimaliseert het risico op interkristallijne corrosie en carbideprecipitatie in de warmte-beïnvloede zone (HAZ) tijdens het lassen. Het materiaal kan met verschillende technieken worden gelast zonder dat er warmtebehandelingen voor of na het lassen nodig zijn, waardoor het geschikt is voor een groot aantal toepassingen, waaronder chemische verwerking, farmaceutica en de voedingsmiddelen- en drankenindustrie.

Verschillende lasprocessen zijn compatibel met 022H19N10 roestvrij staal, waaronder:

SMAW wordt vaak gebruikt voor dikkere secties en zorgt voor een goede penetratie en sterke lassen. Bijvoorbeeld bij de constructie van pijpleidingen met een grote diameter voor waterzuiveringsinstallaties wordt de voorkeur gegeven aan SMAW vanwege de robuustheid en het vermogen om efficiënt om te gaan met dikkere materialen.

GMAW, ook bekend als MIG-lassen, is geschikt voor het lassen van dunne tot middel dikke secties en biedt hoge lassnelheden. Dit proces wordt vaak gebruikt in de auto-industrie voor het lassen van uitlaatsystemen, waar snelheid en precisie van cruciaal belang zijn.

GTAW, ook bekend als TIG-lassen, is ideaal voor nauwkeurige lastoepassingen en dunne secties en produceert lassen van hoge kwaliteit met een uitstekend uiterlijk. Deze methode wordt vaak gebruikt in de lucht- en ruimtevaartindustrie voor onderdelen die een hoge precisie en minimale vervorming vereisen.

Het wordt aanbevolen om toevoegmaterialen te gebruiken die overeenkomen met de chemische samenstelling van het basismetaal, zoals ER308L, om ervoor te zorgen dat het lasstuk dezelfde corrosieweerstand en mechanische eigenschappen behoudt.

Om de integriteit en kwaliteit van lassen te garanderen, kunnen verschillende niet-destructieve testmethoden worden gebruikt, waaronder ultrasoon testen (UT) en radiografisch testen (RT). Deze methoden helpen bij het opsporen van inwendige defecten en zorgen ervoor dat wordt voldaan aan relevante normen.

Voor bepaalde kritieke toepassingen kunnen originele walserijtestcertificaten (MTC) volgens EN 10204 FORMAT 3.1/3.2 vereist zijn, samen met Positive Material Identification (PMI) tests. Deze certificaten controleren de samenstelling en eigenschappen van het materiaal en zorgen ervoor dat het voldoet aan de gespecificeerde vereisten.

Inzicht in de fysische eigenschappen van 022H19N10 is cruciaal voor een succesvolle toepassing in productie- en lasprocessen:

Deze eigenschappen geven aan dat 022H19N10 een lagere thermische geleidbaarheid en een hogere thermische uitzettingscoëfficiënt heeft in vergelijking met koolstofstaal. Met deze factoren moet rekening worden gehouden om thermische spanningen te beheersen en de integriteit van lasverbindingen te garanderen.

022Cr19Ni10 roestvast staal, algemeen bekend als 304L, is een veelgebruikt austenitisch roestvast staal dat bekend staat om zijn uitstekende corrosieweerstand en mechanische eigenschappen. De veelzijdigheid maakt het geschikt voor verschillende toepassingen, waaronder chemische verwerking, de voedingsmiddelen- en drankenindustrie en de bouw.

022H19N10 roestvast staal voldoet aan verschillende internationale normen die de kwaliteit en prestaties garanderen.

022H19N10 roestvast staal wordt gewaardeerd om zijn corrosiebestendigheid, mechanische sterkte en veelzijdigheid. Deze eigenschappen zijn cruciaal in verschillende industrieën:

Mill test certificates (MTC) in overeenstemming met EN 10204 FORMAT 3.1/3.2 geven gedetailleerde informatie over de chemische samenstelling en mechanische eigenschappen en garanderen dat het materiaal voldoet aan de gespecificeerde normen.

Ultrasone onderzoeksnormen zoals A578/A578M, A577/A577M en A435/A435M worden toegepast om inwendige defecten op te sporen en de integriteit van het materiaal te garanderen.

022Cr19Ni10 roestvast staal is gecertificeerd voor gebruik in verschillende kritische toepassingen, zodat het voldoet aan strenge industrienormen. De certificeringen omvatten:

Deze normen en certificeringen garanderen de betrouwbaarheid en prestaties van 022H19N10 roestvast staal in diverse toepassingen, van chemische verwerking tot de bouw.

Hieronder vindt u antwoorden op een aantal veelgestelde vragen:

De chemische samenstelling van 022Cr19Ni10 roestvast staal, een variant van 304L roestvast staal, bevat de volgende elementen: Koolstof (C) maximaal 0,030%, mangaan (Mn) maximaal 2,00%, fosfor (P) maximaal 0,045%, zwavel (S) maximaal 0,030%, silicium (Si) maximaal 0,75%, zwavel (S) maximaal 0,045%, silicium (Si) maximaal 0,045%.030%, Silicium (Si) maximaal 0,75%, Chroom (Cr) variërend van 18,0-20,0%, Nikkel (Ni) variërend van 8,0-12,0% en Stikstof (N) maximaal 0,10%. Deze specifieke samenstelling is kenmerkend voor austenitisch roestvast staal, dat bekend staat om zijn uitstekende corrosiebestendigheid, mechanische eigenschappen en geschiktheid voor lastoepassingen, vooral door het lagere koolstofgehalte in vergelijking met standaard 304 roestvast staal.

022H19N10 roestvast staal wordt vaak gebruikt in verschillende industrieën vanwege de uitstekende corrosiebestendigheid, stabiliteit bij hoge temperaturen en laseigenschappen. In de chemische en petrochemische industrie is het ideaal voor apparatuur en onderdelen die bestand moeten zijn tegen zware corrosieve omstandigheden. De voedingsmiddelen- en drankenindustrie gebruikt dit roestvast staal in voedselverwerkende apparatuur vanwege de corrosiebestendigheid, met name tegen salpeterzuur en zoutoplossingen. Het wordt ook gebruikt in architecturale en decoratieve toepassingen voor buitengebruik, dankzij de duurzaamheid en esthetische aantrekkingskracht. Toepassingen bij hoge temperaturen profiteren van de weerstand tegen oxidatie bij hoge temperaturen en de lage thermische uitzettingscoëfficiënt, waardoor het geschikt is voor onderdelen zoals onderdelen van gasturbines. Bovendien maakt het lagere koolstofgehalte van 022H19N10 het een uitstekende keuze voor las- en fabricagetoepassingen, vooral voor de productie van naadloze roestvrijstalen buizen en pijpen. Tot slot maken de ultrahoge sterkte en corrosiebestendige eigenschappen het waardevol in de olie-, petrochemische en raffinaderij-industrie, waar het goed presteert in zeer corrosieve omgevingen.

022H19N10 roestvast staal is in wezen hetzelfde materiaal als 304L roestvast staal, waarbij beide benamingen duiden op een koolstofarme versie van het populaire 304 roestvast staal. De belangrijkste vergelijkingspunten tussen 022H19N10 en 304L roestvrij staal zijn als volgt:

De chemische samenstelling van 022H19N10 bevat minder dan 0,03% koolstof, 18-20% chroom en 8-12% nikkel, wat precies overeenkomt met de samenstelling van 304L. Dit ultralage koolstofgehalte in 022H19N10 minimaliseert carbideprecipitatie tijdens het lassen, waardoor de corrosiebestendigheid wordt verbeterd, met name in omgevingen die gevoelig zijn voor interkristallijne corrosie.

In termen van mechanische eigenschappen heeft 022H19N10 (304L) een iets lagere treksterkte en vloeigrens vergeleken met standaard 304 roestvrij staal. Specifiek heeft 304L een treksterkte van ongeveer 485 MPa en een vloeigrens van ongeveer 170 MPa. Ondanks de iets lagere mechanische eigenschappen, wordt 304L zeer gewaardeerd om zijn uitstekende lasbaarheid en hoeft niet na te gloeien bij het lassen van dunne secties, waardoor het ideaal is voor toepassingen waarbij veel gelast moet worden.

Zowel 022H19N10 als 304L hebben een uitstekende corrosiebestendigheid en zijn geschikt voor gebruik in omgevingen met organische en verdunde minerale zuren. Ze worden vaak gebruikt in industrieën zoals de voedingsmiddelenindustrie, de farmaceutische industrie en de chemische industrie vanwege hun corrosiebestendigheid en eenvoudige productie.

Samengevat is 022Cr19N10 een gelijkwaardige aanduiding voor 304L roestvast staal, waarbij de nadruk ligt op het ultralage koolstofgehalte, de superieure corrosiebestendigheid, de goede lasbaarheid en de iets mindere mechanische eigenschappen in vergelijking met standaard 304 roestvast staal. Dit maakt het een voorkeurskeuze in toepassingen waar lassen en weerstand tegen interkristallijne corrosie kritieke factoren zijn.

De laseigenschappen van 022Cr19N10 roestvast staal zijn zeer gunstig vanwege de specifieke chemische samenstelling en mechanische eigenschappen. Dit staal bevat een laag koolstofgehalte (≤0,03%), wat helpt bij het minimaliseren van carbidevorming in de warmte-beïnvloede zone tijdens het lassen. Dit zorgt ervoor dat het materiaal zijn corrosiebestendigheid behoudt en voorkomt interkristallijne corrosie, die anders de integriteit van de lassen in gevaar kan brengen.

022Cr19Ni10 roestvast staal is zeer lasbaar dankzij de aanwezigheid van chroom en nikkel. Het lage koolstofgehalte maakt lassen mogelijk zonder dat een warmtebehandeling na het lassen nodig is, wat het lasproces vereenvoudigt en het risico op interkristallijne corrosie vermindert. Bovendien zorgen de mechanische eigenschappen van dit staal, waaronder een vloeigrens van minstens 180 MPa, een treksterkte van minstens 480 MPa en een breukrek van minstens 40%, voor een goede vervormbaarheid en sterkte, wat voordelig is tijdens laswerkzaamheden.

Dit roestvast staal behoudt ook een uitstekende weerstand tegen interkristallijne corrosie na het lassen, waardoor het bijzonder geschikt is voor toepassingen waarbij corrosiebestendigheid kritisch is. De gelaste producten gemaakt van 022H19N10 kunnen verschillende kwaliteitswaarborgingstesten ondergaan, zoals ultrasoon onderzoek en Positive Material Identification (PMI) testen, om de kwaliteit en integriteit van de lassen te garanderen.

Over het geheel genomen maken het lage koolstofgehalte, de uitstekende corrosiebestendigheid en de gunstige mechanische eigenschappen van 022Cr19N10 roestvast staal een zeer geschikte en handige keuze voor het lassen in verschillende toepassingen, waaronder mechanische constructies, spoorwegvoertuigen en dakbedekking en muurbekleding van gebouwen.

Roestvast staal 022H19N10 voldoet aan verschillende internationale en nationale normen, wat de wijdverspreide acceptatie en het gebruik in verschillende industrieën weerspiegelt. De belangrijkste normen in verband met 022H19N10 zijn als volgt:

In Chinese normen wordt het geclassificeerd onder GB/T 4237 als austenitisch roestvast staal. Voor Amerikaanse normen is het gelijkwaardig aan ASME S30403, ASTM 304Len UNS 304L. In Japanse normen komt dit overeen met JIS SUS304L. De Europese normen omvatten DIN 1.4306, DIN 1.4307, NL X2CrNi18-9en NL X2CrNi19-11. Voor Britse normen komt dit overeen met BS 304S31 en BS 304S12. Daarnaast staat het bekend als graad S30403 onder de GB-T standaard, met de oude aanduiding 00H19N10.

Deze standaarden garanderen de consistentie en compatibiliteit van het materiaal in verschillende regio's en industrieën, waardoor 022H19N10 een veelzijdige keuze is voor diverse toepassingen, waaronder de chemische, petrochemische en andere sectoren waar corrosiebestendigheid en duurzaamheid van cruciaal belang zijn.