Heb je je ooit afgevraagd hoe je het gebruik van een autogeensnijmachine kunt perfectioneren? Dit artikel biedt essentiële tips om je snijtechniek te optimaliseren. Van het kiezen van het juiste brandbare gas tot het aanpassen van de snijsnelheid en vlaminstellingen, je zult praktisch advies ontdekken om de nauwkeurigheid en kwaliteit van het snijden te verbeteren. Of je nu een beginner of een ervaren gebruiker bent, deze gids biedt waardevolle inzichten om schoner en preciezer te snijden. Duik erin om te leren hoe u de efficiëntie en effectiviteit van uw autogeen snijprocessen kunt maximaliseren.

De nauwkeurigheid van het vlamsnijden wordt gedefinieerd als de dimensionale afwijking tussen de geometrie van het gesneden werkstuk en de ontwerpspecificaties. De kwaliteit van vlamsnijden is echter een veelzijdig concept dat verschillende factoren omvat: de oppervlakteruwheid van het snijgedeelte, de mate van smelten en vervorming aan de bovenste kerfrand, de aanwezigheid en aanhechting van slak aan de onderste rand en de consistentie van de snijbreedte over het hele werkstuk. Om een hoge nauwkeurigheid bij het vlamsnijden te behouden, is een nauwkeurige regeling van verschillende procesparameters nodig.

Verschillende kritieke factoren beïnvloeden de kwaliteit van het snijden met de vlam:

1. Selectie brandbaar gas

2. Ontwerp en specificaties van de snijbrander

3. Zuurstofeigenschappen:

4. Snijsnelheid en voedingssnelheid

5. Hellingshoek toorts

6. Afstelling en stabiliteit van de vlam

7. Energie-intensiteit van de voorverwarmingsvlam

8. Positionering van het snijmondstuk:

De snijzuurstofstroom speelt een cruciale rol in het vlamsnijproces. Deze dient twee hoofdfuncties: het initiëren van metaalontsteking en het verdrijven van door verbranding gegenereerde oxiden uit de kerf. Bijgevolg hebben de zuiverheid, de stroomsnelheid en het stromingspatroon van de snijzuurstof een aanzienlijke invloed op zowel de snijkwaliteit als de procesefficiëntie. Het optimaliseren van deze parameters is essentieel om nauwkeurige sneden van hoge kwaliteit te maken en tegelijkertijd de productiviteit te maximaliseren.

Recente ontwikkelingen op het gebied van snijtechnologie met vlammen hebben computergestuurde systemen geïntroduceerd die deze parameters automatisch en in realtime kunnen aanpassen, waardoor de nauwkeurigheid en consistentie van de snede verder worden verbeterd. Bovendien heeft de integratie van thermische beeldvorming en algoritmen voor machinaal leren een nauwkeurigere temperatuurregeling en defectvoorspelling mogelijk gemaakt, wat leidt tot een betere algehele snijkwaliteit en minder materiaalverspilling.

Type brandbaar gas

Bij vlamsnijden worden verschillende brandbare gassen gebruikt, waaronder acetyleen, propaan, aardgas en MAPP (methylacetylene-propadiene propane). De keuze van het gas hangt af van de specifieke snijvereisten en materiaaleigenschappen. Gassen met een hoge verbrandingswaarde en snelle vlamverspreiding, zoals acetyleen, hebben de voorkeur voor het snijden van dunne platen omdat ze een geconcentreerde vlam met een hoge temperatuur kunnen produceren. Omgekeerd zijn gassen met een lagere verbrandingswaarde en langzamere vlamsnelheid, zoals propaan of aardgas, meer geschikt voor het snijden van dikkere platen, omdat ze een stabielere en duurzamere warmte-inbreng hebben.

Voor staalplaten met een dikte van meer dan 200 mm is aardgas bijzonder voordelig. Het biedt een superieure snijkwaliteit dankzij de consistente vlamkenmerken en de lagere neiging om slak te produceren. Het nadeel is echter een iets lagere snijsnelheid in vergelijking met acetyleen. Het bredere vlamprofiel van aardgas draagt ook bij aan een gladdere snijrand in dikke materialen.

Hoewel acetyleen aanzienlijk duurder is dan aardgas, blijft het in veel productieomgevingen de overheersende keuze. Deze voorkeur is grotendeels te danken aan de veelzijdigheid, de hoge vlamtemperatuur (tot 3.480°C) en de snelle verhittingscapaciteit, waardoor het geschikt is voor een breed scala aan plaatdiktes. Bij het snijden van uitzonderlijk grote en dikke platen die een hoge snijkwaliteit vereisen en waarbij de beschikbaarheid van grondstoffen geen beperking vormt, wordt aardgas echter een economisch haalbaardere en technisch superieure optie.

De keuze van het type toorts is cruciaal bij het snijden met oxy-fuel en houdt direct verband met de dikte van het werkstuk. Naarmate de materiaaldikte toortsdikte toeneemt, zijn toortsen met een hogere capaciteit, meerdere mondstukken en een hogere zuurstofdruk nodig om de snijefficiëntie en -kwaliteit te behouden. De relatie tussen deze parameters wordt bepaald door verschillende factoren:

Deze onderling samenhangende factoren worden meestal gepresenteerd in een uitgebreide snijtabel, die dient als een cruciale referentie voor operators. Deze tabel geeft het aanbevolen toortstype, het aantal mondstukken en de zuurstofdruk voor verschillende materiaaldiktes, zodat optimale snijprestaties en consistentie bij verschillende toepassingen gegarandeerd zijn.

| Sproeier spec. | Mondstuk diameter mm | Snijdikte mm | Snijsnelheid MPa | Gasdruk | Incisie mm | ||

|---|---|---|---|---|---|---|---|

| mm/min | Zuurstof | Acetyleen | Vloeibaar petroleumgas | ||||

| 1 | 0.6 | 5-10 | 750-600 | 0.7 | 0.025 | 0.03 | ≤1 |

| 2 | 0.8 | 10-20 | 600-450 | 0.7 | 0.025 | 0.03 | ≤1.5 |

| 3 | 1 | 20-40 | 450-380 | 0.7 | 0.025 | 0.03 | ≤2 |

| 4 | 1.25 | 40-60 | 380-320 | 0.7 | 0.03 | 0.035 | ≤2.3 |

| 5 | 1.5 | 60-100 | 320-250 | 0.7 | 0.03 | 0.035 | ≤3.4 |

| 6 | 1.75 | 100-150 | 250-160 | 0.7 | 0.035 | 0.04 | ≤4 |

| 7 | 2 | 150-180 | 160-130 | 0.7 | 0.035 | 0.04 | ≤4.5 |

| 1A | 0.6 | 5-10 | 560-450 | 0.5 | 0.025 | 0.03 | ≤1 |

| 2A | 0.8 | 10-20 | 450-340 | 0.5 | 0.025 | 0.03 | ≤1.5 |

| 3A | 1 | 20-40 | 340-250 | 0.5 | 0.025 | 0.03 | ≤2 |

| 4A | 1.25 | 40-60 | 250-210 | 0.5 | 0.03 | 0.035 | ≤2.3 |

| 5A | 1.5 | 60-100 | 210-180 | 0.5 | 0.03 | 0.035 | ≤3.4 |

De zuiverheid van de zuurstof heeft ook een belangrijke invloed op het zuurstofverbruik, de kwaliteit van de snede en de snijsnelheid. Als de zuiverheid van de zuurstof afneemt, zullen onzuiverheden zoals stikstof warmte absorberen tijdens het snijproces en een gasfilm vormen op het kerfoppervlak, waardoor het metaal niet kan verbranden en het oxidatieproces wordt vertraagd. Dit resulteert in een drastische vermindering van de snijsnelheid, een bredere snede, een ruwer snijoppervlak, slak op de onderrand van de kerf en een toename van het zuurstofverbruik.

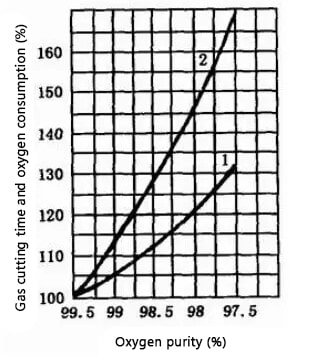

De volgende grafiek illustreert de invloed van zuurstofzuiverheid op de snijtijd en zuurstofverbruik. De verticale as vertegenwoordigt de snijtijd (1) en het zuurstofverbruik (2).

Een verlaging van de zuurstofzuiverheid van 97,5% naar 99,5% resulteert in een 10% tot 15% langere snijtijd en een 25% tot 35% hoger zuurstofverbruik voor elke 1% verlaging in zuiverheid voor een 1 meter lange snede. Het is daarom van cruciaal belang om de hoogst mogelijke zuurstofzuiverheid te handhaven, over het algemeen meer dan 99,5%. Een zuiverheid lager dan 95% maakt het snijproces erg moeilijk.

Om een slakvrije kerf in gas snijdenDe zuurstofzuiverheid moet minimaal 99,6% zijn. Hoewel het gebruik van vloeibare zuurstof voor het snijden een hoge initiële investering vereist, heeft het op de lange termijn een veel betere algemene economische prestatie.

Bij het snijden van dunne stukken kan de druk van de snijzuurstof voldoende worden verlaagd. Het is echter belangrijk om te voorkomen dat de druk te laag of te hoog is. Als de druk te hoog is, zal dit resulteren in een bredere snijnaad, een lagere snijsnelheid, een ruw snijoppervlak en een sterk afkoelend effect op de gesneden onderdelen.

Aan de andere kant, als de druk te laag is, zal dit de oxidatiereactie tijdens het snijden vertragen, wat resulteert in slakhechting aan de achterkant van de snede die moeilijk te verwijderen is en er mogelijk voor zorgt dat de snede niet voltooid kan worden.

Als de druk van de snijzuurstof toeneemt, neemt ook de zuurstofstroom toe, waardoor dikkere platen kunnen worden gesneden. Er is echter een maximumdikte die kan worden gesneden, waarboven een verhoging van de druk niet resulteert in een toename van de snijdbare dikte. Het effect van de zuurstofdruk op de snijsnelheid is vergelijkbaar.

De invloed van zuurstofdruk op de snijsnelheid

Zoals geïllustreerd in de figuur neemt de snijsnelheid bij gebruik van een gewoon mondstuk voor het snijden met gas toe met de druk bij lage drukniveaus. Wanneer de druk echter hoger wordt dan 0,3 MP, neemt de snijsnelheid af en wordt de kerf breder, wat resulteert in een ruwe dwarsdoorsnede van de kerf.

Aan de andere kant, wanneer een diffusievormig mondstuk wordt gebruikt voor het snijden met gas, als de druk van de snijzuurstof overeenkomt met de ontwerpdruk van het mondstuk, neemt de snijsnelheid toe met toenemende druk. Dit komt doordat de stroomsnelheid en het momentum van de zuurstofstroom toenemen, wat resulteert in een hogere snijsnelheid in vergelijking met een gewoon mondstuk.

Aanbevolen waarde voor snijzuurstofdruk

| Thk./mm | Zuurstofdruk verlagen /MPa |

|---|---|

| 3-12 | 0.4-0.5 |

| 12-30 | 0.5-0.6 |

| 30-50 | 0.5-0.7 |

| 50-100 | 0.6-0.8 |

| 100-150 | 1.0-1.4 |

Bij praktisch snijwerk kan de beste snijzuurstofdruk worden bepaald met behulp van de "windlijn"-testmethode. Voor een bepaald mondstuk is de juiste druk wanneer de windlijn het duidelijkst en het langst is, wat resulteert in het beste snijresultaat.

De afbeelding illustreert het effect van de zuurstofstroom op de snijsnelheid bij het snijden van een 12 mm dikke diamant. staalplaat. Zoals de figuur laat zien, neemt de snijsnelheid geleidelijk toe met de toename van de zuurstofstroom, maar boven een bepaalde grenswaarde neemt deze af.

Dit betekent dat er een optimale zuurstofstroom is voor een specifieke dikte staalplaat Dat resulteert niet alleen in de hoogste snijsnelheid, maar ook in de beste snijkwaliteit.

De invloed van de zuurstofstroom op de snijsnelheid (plaatdikte 12 mm)

De snijsnelheid is afhankelijk van de dikte van het werkstuk en de vorm van de snijkop. De snijsnelheid moet worden aangepast aan de oxidatiesnelheid van het metaal in de kerf.

De snijsnelheid heeft een directe invloed op de stabiliteit van het snijproces en de kwaliteit van het snijgedeelte. Proberen om de snijsnelheid kunstmatig aan te passen om de productiviteit te verbeteren of de snelheid te verlagen om de kwaliteit van het snijgedeelte te verbeteren, werkt niet en zal in plaats daarvan leiden tot een verslechtering van de kwaliteit van het snijgedeelte.

Een te lage snijsnelheid vermindert de productiviteit, waardoor de bovenrand van de kerf inzakt en smelt, de onderrand afgeronde hoeken heeft en het onderste deel van het snijgedeelte diepe waterspoelinggroeven heeft. Aan de andere kant zal een te hoge snijsnelheid resulteren in overmatige weerstand, waardoor het snijgedeelte depressies en hangende slakken zal vertonen en in ernstige gevallen de snede zelfs niet voltooid kan worden.

Vergeleken met handmatig snijden, heeft machinaal snijden een gemiddelde toename van 20% in snijsnelheid. In de volgende tabel staan de aanbevolen snijsnelheden voor machinaal snijden.

Aanbevolen gegevens voor snijsnelheid tijdens mechanisch snijden

| Staal Thk. | Snijvorm | ||||

|---|---|---|---|---|---|

| Halfproduct recht snijden | Verlaging van de vergoeding voor biologische verwerking | Snijden met lage kwaliteitseisen voor oppervlaktesnijden | Precies recht snijden | Nauwkeurig vormsnijden | |

| 5 | / | 330-350 | 710-760 | 590-640 | 400-500 |

| 10 | 710-730 | 330-470 | 570-620 | 480-520 | 320-400 |

| 20 | 580-630 | 400 | 470-500 | 390-420 | 260-330 |

| 30 | 520-560 | 350 | 410-450 | 350-380 | 230-290 |

| 50 | 440-480 | 330 | 350-380 | 300-320 | 200-250 |

| 100 | 380-420 | 290 | 310-330 | 260-280 | 170-220 |

| 150 | 360-390 | 260 | 290-310 | 240-260 | 160-200 |

De juiste snijsnelheid kan worden bepaald door te kijken naar de kenmerken van de slak die uit de kerf komt. Bij normaal snijden met een vlam staat de snijzuurstofstroom onder een kleine hoek ten opzichte van de verticale toorts.

De snijsnelheid kan worden bepaald op basis van de richting van de slakvonken die in de kerf vallen. Als de snelheid te laag is en er geen terugslag is, wordt de vonkstraal onder het werkstuk verschoven in de snijrichting. Door de draaisnelheid van de toorts te verhogen, wordt de vonkstraal in de tegenovergestelde richting verplaatst. Als de vonkbundel parallel is aan de snijzuurstofstroom of iets voor de ontlading, wordt de snijsnelheid als normaal beschouwd. Als de snelheid echter te hoog is, zal de vonkstraal duidelijk naar achteren wijzen.

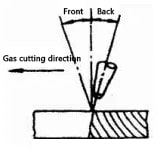

De hellingshoek tussen de snijkop en het werkstuk heeft een directe invloed op de snijsnelheid van het gas en de mate van tegenweerstand. De grootte van de snijhoek wordt voornamelijk bepaald door de dikte van het werkstuk.

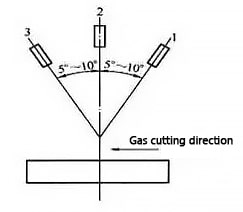

Voor stalen platen van minder dan 4 mm dik moet het snijmondstuk naar achteren worden gekanteld onder een hoek van 25° tot 45°. Wanneer snijstaal platen met een dikte van 4 tot 20 mm moet het mondstuk naar achteren worden gekanteld onder een hoek van 20° tot 30°. Voor stalen platen met een dikte van 20 tot 30 mm moet het mondstuk loodrecht op het werkstuk staan. Voor werkstukken met een dikte van meer dan 30 mm moet het snijmondstuk naar voren worden gekanteld onder een hoek van 5° tot 10° aan het begin van de snede en 5° tot 10° na het doorsnijden. Voor handmatig curvezagen moet het mondstuk loodrecht op het werkstuk staan.

De relatie tussen de snijhoek van het mondstuk en de snijdikte wordt weergegeven in de figuur.

De hellingshoek tussen het snijmondstuk en het werkstuk heeft een direct effect op de snelheid van het gas snijden en de hoeveelheid tegenweerstand. Als de hoek niet correct wordt gekozen, zal niet alleen de snelheid van het gas snijden niet verbeteren, maar zal ook het zuurstofverbruik toenemen en zelfs problemen veroorzaken bij het gas snijden.

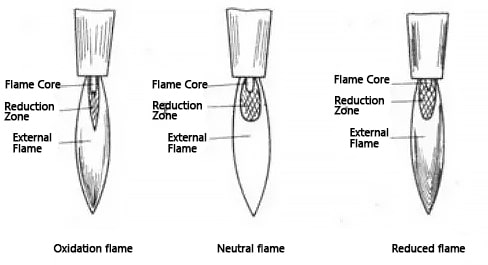

Door de verhouding tussen zuurstof en acetyleen aan te passen, kunnen er drie soorten snijvlammen worden geproduceerd: een neutrale vlam (ook wel normale vlam genoemd), een oxiderende vlam en een reducerende vlam (zoals weergegeven in de onderstaande figuur).

De normale vlam wordt gekenmerkt door de afwezigheid van vrije zuurstof en reactieve koolstof in de reductiezone en heeft drie afzonderlijke gebieden met een scherp gedefinieerde vlamkern (die bijna cilindrisch is). De vlamkern bestaat uit acetyleen en zuurstof en heeft een uniform afgeronde en glanzende mantel aan het uiteinde. De buitenste schil bestaat uit gloeiend hete koolstofpunten en de temperatuur van de vlamkern bereikt 1000°C.

De reductiezone bevindt zich buiten de vlamkern en is donkerder van helderheid vergeleken met de vlamkern. Het bestaat uit de producten van de onvolledige verbranding van acetyleen - koolstofdioxide en waterstof, en de temperatuur kan oplopen tot ongeveer 3000°C.

De buitenste vlam, of volledige verbrandingszone, bevindt zich buiten de reductiezone en bestaat uit koolstofdioxide en waterdamp, stikstof. De temperatuur varieert tussen 1200°C en 2500°C.

De oxiderende vlam wordt geproduceerd in de aanwezigheid van overtollige zuurstof en de vlamkern is kegelvormig, met een verkorte lengte en onduidelijke omtrek en een doffe helderheid. De reductiezone en de buitenste vlam zijn ook korter en de vlam is violetblauw en brandt met een hard geluid. De grootte van het geluid is gerelateerd aan de zuurstofdruk en de temperatuur van de oxiderende vlam is hoger dan de normale vlam. Als de vlam wordt gebruikt om te snijden, vermindert de kwaliteit van het snijden aanzienlijk.

De reducerende vlam wordt geproduceerd in het geval van een acetyleenoverschot en zijn vlamkern heeft geen duidelijke omtrek. Het uiteinde van de vlamkern heeft een groene rand, die gebruikt wordt om de aanwezigheid van overtollig acetyleen vast te stellen. De reductiezone is ongewoon helder en versmelt bijna met de vlamkern. De buitenste vlam is geel van kleur. Als er een teveel aan acetyleen is, zal er zwarte rook ontstaan door het gebrek aan zuurstof dat nodig is voor de verbranding van acetyleen in de vlam.

De grootte van de energie in de voorverwarmingsvlam is nauw verbonden met de snijsnelheid en de kwaliteit van de kerf.

Bij het snijden van een stalen plaat moet de sterkte van de voorverwarmingsvlam worden aangepast aan de dikte van het werkstuk en de snijsnelheid. Naarmate de dikte van het werkstuk toeneemt en de snijsnelheid toeneemt, moet de energie van de vlam worden verhoogd, maar niet te sterk. Een te sterke voorverwarmingsvlam kan leiden tot ernstige smelting van de bovenrand van de incisie.

Aan de andere kant, als de voorverwarmingsvlam te zwak is, krijgt de staalplaat niet genoeg energie, waardoor de snijsnelheid moet worden verlaagd en het snijproces zelfs moet worden onderbroken.

Daarom is de relatie tussen de sterkte van de voorverwarmingsvlam en de snijsnelheid onderling afhankelijk. Voor het snijden van staalplaten met een dikte van minder dan 200 mm wordt een neutrale vlam aanbevolen voor een betere snijkwaliteit.

Bij het snijden van stalen platen met een grote dikte moet een reductievlam worden gebruikt voor het voorverwarmen van het snijden, waarbij de lengte van de vlam ten minste 1,2 keer zo groot is als de plaatdikte.

De voorverwarmvlam speelt een cruciale rol bij het gas snijden door het metalen werkstuk te verwarmen tot de ontstekingstemperatuur en die temperatuur te behouden. Het doel van de voorverwarmvlam is om het snijproces te vergemakkelijken door de oxidelaag op het staaloppervlak te strippen en te smelten, waardoor de zuurstofstroom contact kan maken met het metaal.

De keuze van de voorverwarmingsvlam, een neutrale vlam of een licht oxiderende vlam, is een cruciale procesparameter die de kwaliteit van het snijden met gas beïnvloedt. Het gebruik van een carboniserende vlam wordt niet aanbevolen, omdat de rand van de snede hierdoor verkoold kan raken. De intensiteit van de voorverwarmingsvlam moet gematigd zijn en geselecteerd worden op basis van de dikte van het werkstuk, het type snijmondstuk en de kwaliteitseisen.

Wanneer dik staal snijden platen moet de vlamkracht worden verlaagd om te voorkomen dat de bovenrand van de snede smelt.

Aan de andere kant kan bij het snijden van dunne staalplaten de vlammenergiesnelheid worden verhoogd, maar het snijmondstuk moet op een bepaalde afstand van het werkstuk worden gehouden en een bepaalde kantelhoek aanhouden.

Als de energiesnelheid van de voorverwarmingsvlam te laag is tijdens het snijden van dunne staalplaten, zal het werkstuk niet genoeg warmte ontvangen, waardoor de gassnijsnelheid afneemt of het snijproces zelfs onderbroken wordt.

De relatie tussen het vermogen van de zuurstof-acetyleen voorverwarmingsvlam en de plaatdikte

| Thk./mm | Vlamkracht /L.Min-1 |

|---|---|

| 3-25 | 4-8.3 |

| 25-50 | 9.2-12.5 |

| 50-100 | 12.5-16.7 |

| 100-200 | 16.7-20 |

| 200-300 | 20-21.7 |

De voorverwarmingstijd voor het snijden met een gasvlam moet worden bepaald op basis van de dikte van het te snijden werkstuk. Hieronder volgt een lijst met empirische gegevens voor de geselecteerde voorverwarmingstijd bij het snijden met een gasvlam.

Empirische gegevens van geselecteerde voorverwarmingstijd voor snijden met een gasvlam

| Thk./mm | Voorverwarmingstijd/S | Thk./mm | Voorverwarmingstijd/S |

|---|---|---|---|

| 20 | 6-7 | 150 | 25-28 |

| 50 | 9-10 | 200 | 30-35 |

| 100 | 15-17 |

De afstand tussen het snijmondstuk en het oppervlak van het werkstuk is cruciaal voor het bepalen van de kwaliteit van de snede. De ideale afstand hangt af van de dikte van het werkstuk en de lengte van de voorverwarmingsvlam.

Als het snijmondstuk zich te dicht bij het werkstuk bevindt, kan dit leiden tot smelten aan de bovenrand van de snede, het snijmondstuk blokkeren met spatten en zelfs ontlaten veroorzaken. Aan de andere kant, als de hoogte van het snijmondstuk te hoog is, neemt het warmteverlies toe en neemt de effectiviteit van de voorverwarmingsvlam aan de voorrand van de snede af, wat leidt tot onvoldoende voorverwarming en een verminderde stromingsenergie van de snijzuurstof, waardoor het moeilijk wordt om slak te verwijderen en de kwaliteit van de snede wordt beïnvloed. De zuurstofzuiverheid in de kerf neemt ook af, wat resulteert in een toename van de luchtweerstand en de luchtweerstand. kerfbreedteen een lagere snijsnelheid voor dunne platen.

Normaal gesproken moet de kern van de vlam binnen 3-5 mm van het oppervlak van het werkstuk worden gehouden om de beste verhittingscondities te krijgen en het risico van carbonisatie te minimaliseren. Als de kern van de vlam het oppervlak van het werkstuk raakt, smelt niet alleen de bovenrand van de snede, maar neemt ook het risico van carburatie in de snede toe.

De afstand tussen het snijmondstuk en het oppervlak van het werkstuk moet worden aangepast aan de dikte van het te snijden werkstuk.

Bij het snijden van dunne platen is de snijsnelheid hoger en kan de vlam langer zijn, zodat de afstand tussen het snijmondstuk en het oppervlak van het werkstuk groter kan zijn.

Om te voorkomen dat de bovenrand van de snede smelt, moet de voorverwarmingsvlam korter zijn en de afstand tussen het snijmondstuk en het werkstukoppervlak kleiner. Hierdoor kan de rechtheid van de snijzuurstofstroom en de zuiverheid van de te behouden zuurstof, waardoor de kwaliteit van de snede wordt verbeterd.

De beste parameters van CNC vlamsnijmachine voor het snijden van laag koolstofstaal (GK1 snelsnijmondstuk)

| Snijden Thk./mm | 25 | 30 | 35 | 40 | 45 | 50 | 60 | 70 | 80 | 90 | 100 | 150 | 200 | 300 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Mondstuk nr. | 3 | 3 | 3 | 4 | 4 | 4 | 4 | 5 | 5 | 5 | 5 | 6 | 7 | 9 |

| Snijden hoogte /mm | 3.5 | 3.5 | 3.5 | 4 | 4 | 4 | 5 | 5 | 6 | 6 | 7 | 7 | 8 | 10 |

| Snijden zuurstof druk /MPa | 0.5 | 0.6 | 0.6 | 0.6 | 0.6 | 0.6 | 0.65 | 0.65 | 0.65 | 0.7 | 0.7 | 0.8 | 1 | 1.2 |

| Snijden acetyleen druk /Mpa | 0.05 | 0.06 | 0.06 | 0.06 | 0.06 | 0.06 | 0.07 | 0.07 | 0.07 | 0.07 | 0.07 | 0.08 | 0.1 | 0.1 |

| Snijden snelheid /mm-min-1 | 400 | 380 | 350 | 350 | 330 | 320 | 300 | 250 | 250 | 250 | 220 | 220 | 200 | 120 |

| Voorverwarmen tijd /s | 6 | 7 | 7 | 8 | 8 | 8 | 10 | 10 | 10 | 15 | 15 | 28 | 35 | 40 |

| Vlam stroom /L.min | 9~13 | 13~22 | ||||||||||||