Heb je je ooit afgevraagd hoe een machine door metaal kan snijden als een heet mes door boter? Welkom in de wereld van plasmasnijden! In dit artikel ontdek je hoe deze krachtige technologie werkt, de industriële toepassingen en de cruciale rol van de werkgassen. Bereid je voor op het ontdekken van de geheimen achter die gladde, schone sneden!

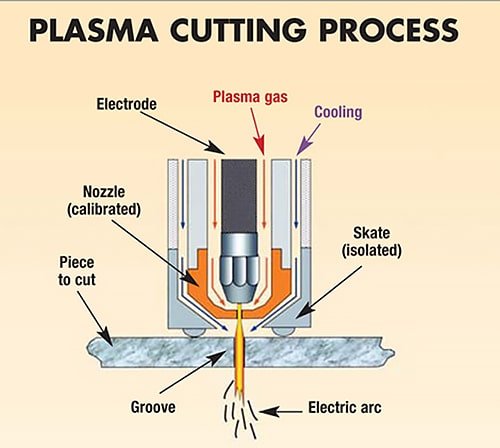

Plasmasnijden is een geavanceerde thermische verwerkingsmethode die gebruik maakt van een geïoniseerd gas (plasma) boog bij hoge temperatuur om nauwkeurig door geleidende materialen, voornamelijk metalen, te snijden. Dit proces maakt gebruik van de intense hitte van de plasmaboog, die temperaturen tot 30.000 °C kan bereiken, om het metaal snel te smelten, te verdampen en te ioniseren langs het gewenste snijpad.

Het plasmasnijmechanisme omvat de volgende belangrijke stappen:

Een plasmasnijmachine is een geavanceerd systeem dat deze technologie gebruikt om verschillende metalen materialen met hoge precisie en efficiëntie te bewerken. Moderne CNC-plasmasnijmachines integreren geavanceerde functies zoals:

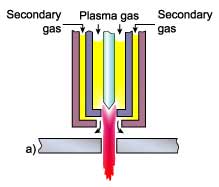

Plasmasnijden is een geavanceerde thermische verwerkingsmethode waarbij de intense hitte van een plasmaboog van hoge temperatuur wordt gebruikt om metaal langs het snijpad (kerf) te smelten, te verdampen en te verwijderen. Deze techniek maakt gebruik van de kinetische energie van de plasmastraal met hoge snelheid om gesmolten materiaal uit te drijven, waardoor nauwkeurige en efficiënte sneden ontstaan. Met name effectief voor non-ferrometalen zoals roestvrij staal, aluminium, koper, titanium en nikkellegeringen, blinkt plasmasnijden uit waar traditioneel zuurstofsnijden beperkingen heeft vanwege de materiaaleigenschappen.

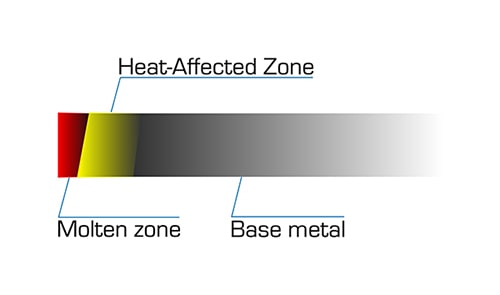

Een belangrijk voordeel van plasmasnijden is de uitzonderlijke snelheid, vooral bij het verwerken van dunne tot middel dikke metalen platen. Voor gewone koolstofstalen platen kan plasmasnijden snijsnelheden bereiken die 5 tot 6 keer sneller zijn dan conventionele zuurstofsnijmethoden. Dit proces levert gladde, schone snijvlakken op met minimale thermische vervorming en een smalle warmte-beïnvloede zone (HAZ), wat zorgt voor hoogwaardige componenten met een uitstekende maatnauwkeurigheid.

De veelzijdigheid en efficiëntie van plasmasnijsystemen hebben geleid tot hun wijdverspreide toepassing in diverse industriële sectoren. Deze omvatten:

De evolutie van de plasmasnijtechnologie heeft een revolutie teweeggebracht in de snijeigenschappen, de kwaliteit en de snelheid van het plasmaboogproces. Centraal in deze vooruitgang staat de strategische keuze van het werkgas, dat dient als het primaire medium voor het geleiden en overbrengen van warmte in de plasmaboog, los van het gesmolten metaal in de snede zelf.

De keuze van het werkgas beïnvloedt de snijprestaties aanzienlijk en heeft invloed op factoren zoals snijkwaliteit, snelheid en materiaalcompatibiliteit. Veel gebruikte werkgassen bij plasma snijden zijn onder andere:

Selectie van plasmagas

Het gas in de plasmaboog wordt de ionenstroom genoemd.

De belangrijkste functies zijn als volgt:

In het licht van de bovenstaande effecten van ionische gassen moet bij de keuze van gassen rekening worden gehouden met de volgende eisen:

Sommige van de bovenstaande eisen zijn tegenstrijdig, dus aan de belangrijkste eisen moet worden voldaan op basis van specifieke omstandigheden. Momenteel zijn de gassen die vaak gebruikt worden in plasma boogsnijden zijn stikstof, argon, waterstof en hun mengsel, waarbij stikstof het meest wordt gebruikt.

Stikstof is betaalbaar en gemakkelijk verkrijgbaar, en het gebruik ervan is relatief veilig. Het is een diatomisch gas dat endotherm is wanneer het ontleedt bij de hoge temperatuur van de boog.

N2->2N-1084000j/mol

Bij plasmasnijden kan het type werkgas dat gebruikt wordt een grote invloed hebben op de snijeigenschappen, kwaliteit en snelheid. Gangbare werkgassen zijn stikstof, argon, waterstof en gemengde gassen. Van deze gassen wordt stikstof het meest gebruikt vanwege de lage kosten en de gemakkelijke verkrijgbaarheid, maar ook vanwege de mogelijkheid om gunstige omstandigheden te creëren voor het snijden van dikke materialen.

Stikstof, dat een diatomisch gas is, ontbindt in stikstofionen wanneer het wordt blootgesteld aan hoge temperaturen in de plasmaboog, waarbij de warmte die tijdens de ontbinding wordt geabsorbeerd, vrijkomt. Hierdoor kan de plasmaboog hoge temperaturen bereiken over een groot lengtebereik, waardoor het ideaal is voor het snijden van materialen met een hoge thermische geleidbaarheid en een slechte vloeibaarheid. De zuiverheid van de stikstof die bij het plasmasnijden wordt gebruikt, mag niet minder zijn dan 99,5% om te voorkomen dat de elektrode oxideert en het mondstuk doorbrandt.

Argon is een monoatomisch gas met een laag ionisatiepotentieel en een stabiele boogverbranding, maar de hoge kosten maken het een minder praktische optie. Waterstof toevoegen aan stikstof of argon kan het compressie-effect van de boog verbeteren, wat leidt tot een smaller en gladder snijoppervlak.

Bij luchtplasmasnijden wordt perslucht gebruikt in plaats van dure gassen, waardoor het een meer kosteneffectieve optie is. De snijsnelheid met hoge stroom is veel hoger dan die van vlamsnijden en de snijkwaliteit is ook erg goed. Voor koolstofstalen platen onder 25 mm is de snijsnelheid 3-5 keer hoger en voor dunne platen van 5-10 mm 6-8 keer. Luchtplasmasnijden heeft vlamsnijden in veel toepassingen vanwege de kosteneffectiviteit en goede snijkwaliteit.

Verschillende parameters van het plasmasnijproces hebben een directe invloed op de stabiliteit van het snijproces, de snijkwaliteit en het effect.

De belangrijkste snijspecificaties zijn als volgt:

1) Stroom afsnijden

De belangrijkste parameter voor snijsnelheid en snijden is het snijproces.

Impact:

Bij de voorbereiding van het plasmasnijden is het dus belangrijk om de juiste snijstroom en het bijbehorende mondstuk te kiezen voor de dikte van het materiaal.

Bij het kiezen van een voeding voor plasmasnijden is het belangrijk om te voorkomen dat de voeding te groot of te klein is.

Het kiezen van een te grote voeding is verspilling in termen van kostenbesparing, omdat niet de volledige hoeveelheid stroom wordt gebruikt.

Aan de andere kant is het kiezen van een voeding met een te lage stroomsterkte in een poging om kosten te besparen ook niet ideaal, omdat het niet zal voldoen aan de vereiste snijspecificaties en schade kan veroorzaken aan de CNC snijmachine zelf.

2) Snijsnelheid

De hoge temperatuur en energie van de plasmaboog bepalen de snijsnelheid, die binnen het optimale bereik kan worden gekozen volgens de instructies van de apparatuur of proefondervindelijk kan worden vastgesteld. De snijsnelheid kan variëren afhankelijk van de dikte van het materiaal, de eigenschappen (bijv. smeltpunt, thermische geleidbaarheid, oppervlaktespanning na smelten) en de gewenste kwaliteit.

Terwijl de kwaliteit van de snede behouden blijft, moet de snijsnelheid zo veel mogelijk verhoogd worden om de productiviteit te verbeteren en vervorming en door hitte aangetaste gebieden te verminderen. Als de snijsnelheid niet geschikt is, zal het tegenovergestelde effect optreden, wat leidt tot meer slakaanhechting en een verminderde snijkwaliteit.

Dit zijn de belangrijkste verschijningsvormen:

Als de snijsnelheid gematigd wordt verhoogd, kan de kwaliteit van de snede worden verbeterd, wat betekent dat de snede iets smaller wordt, het snijvlak gladder is en de vervorming minder wordt.

Als de snijsnelheid te hoog is, is de snijlineaire energie lager dan de vereiste waarde en kan de straal in de snede het gesmolten snijmateriaal niet onmiddellijk wegblazen, wat leidt tot een grote hoeveelheid weerstand. Dit resulteert in slak die aan de snede blijft hangen en de oppervlaktekwaliteit van de snede neemt af.

Als de snijsnelheid te laag is, omdat de snijpositie de anode van de plasmaboog is, moet de anodespot of het anodegebied een geleidende stroom vinden in de buurt van de snijnaad die het dichtst bij de boog ligt om de boog stabiel te houden. Tegelijkertijd wordt er meer warmte radiaal overgebracht naar de straal, waardoor de snede breder wordt. Het gesmolten materiaal aan beide zijden van de snede verzamelt zich en stolt aan de onderrand, waardoor het moeilijk schoon te maken is. Bovendien zorgen overmatige verhitting en smelten ervoor dat de bovenrand van de snede afgerond wordt.

Bij zeer lage snelheden kan de brede snede er zelfs voor zorgen dat de vlamboog dooft. Een goede snijkwaliteit en snelheid zijn dus onlosmakelijk met elkaar verbonden.

3) Arc-spanning

Over het algemeen wordt aangenomen dat de normale uitgangsspanning van de voeding de snijspanning voor plasmasnijden is. De plasmamachine werkt meestal op een hogere spanning voor plasmaboog, vooral voor luchtplasmasnijden.

Wanneer de stroom constant is, verbetert een verhoging van de spanning de enthalpie van de boog en het snijvermogen. Een hogere enthalpie verkleint de diameter van de straal en verhoogt de gasstroom, wat resulteert in een hogere snijsnelheid en een betere snijkwaliteit.

De nullastspanning en de boogkolomspanning zijn belangrijke factoren in de stroomvoorziening voor plasmasnijden. De voeding moet een voldoende hoge nullastspanning hebben om de vlamboog gemakkelijk te starten en de plasmaboog stabiel te laten branden.

De nullastspanning ligt meestal tussen 120-600 V, terwijl de boogkolomspanning meestal de helft van de nullastspanning is. Het verhogen van de boogkolomspanning verhoogt het vermogen van de plasmaboog, waardoor dikkere metalen platen met een hogere snelheid kunnen worden gesneden.

De boogkolomspanning kan worden aangepast door de gasstroom te veranderen en de interne krimp van de elektrode te verhogen, maar mag niet hoger zijn dan 65% van de nullastspanning om de stabiliteit van de plasmaboog te behouden.

4) Werkgas en stroom

Het werkgas bij plasmasnijden omvat zowel snijgas als hulpgas, en sommige apparatuur heeft ook een boogstartgas nodig.

Het juiste werkgas moet gekozen worden op basis van het type materiaal dat gesneden wordt, de dikte en de snijmethode.

Het snijgas moet niet alleen de plasmastraal vormen, maar ook effectief het gesmolten metaal en de oxiden uit de snede verwijderen.

Een te grote gasstroom kan te veel warmte aan de boog onttrekken, waardoor de lengte van de straal korter wordt, de snijcapaciteit afneemt en de boog instabiel wordt.

Als de gasstroomsnelheid te laag is, kan de plasmaboog zijn rechtheidwat resulteert in ondiepere sneden en een toename in slakvorming.

Het is belangrijk dat de snijsnelheid en de gasstroomsnelheid goed op elkaar zijn afgestemd.

De plasmasnijmachine regelt meestal de gasstroom. De gasdruk die wordt gebruikt om een bepaalde materiaaldikte te snijden, moet worden gekozen op basis van de gegevens van de fabrikant, maar bij speciale toepassingen kan het nodig zijn om deze te bepalen door middel van daadwerkelijke snijtests.

De meest gebruikte werkgassen zijn argon, stikstof, zuurstof, lucht en H35 (een mengsel van argon en stikstof).

Het is onwaarschijnlijk dat argon bij hoge temperaturen met metaal reageert en het produceert een stabiele plasmaboog. Het mondstuk en de gebruikte elektrode hebben een lange levensduur, maar de spanning van de argon plasmaboog is laag, met een beperkte enthalpie en snijcapaciteit. Dit resulteert in een reductie van 25% in snijdikte vergeleken met luchtsnijden.

Bovendien is de oppervlaktespanning van gesmolten metaal hoger in een omgeving met argon, ongeveer 30% hoger dan in een stikstofomgeving, wat leidt tot meer slakproblemen. Zelfs als een mengsel van argon en andere gassen wordt gebruikt, bestaat de neiging dat de slak blijft kleven. Daarom wordt zuiver argon zelden gebruikt voor plasmasnijden.

Waterstof wordt vaak gebruikt als hulpgas in combinatie met andere gassen. Zo is het populaire gas H35 (35% waterstofvolume, de rest is argon) een van de meest effectieve gassen in plasmaboogsnijden, dat veel van zijn kracht dankt aan waterstof.

Waterstof verhoogt de boogspanning aanzienlijk, wat resulteert in een plasmastraal met een hoge enthalpie. In combinatie met argon wordt het snijvermogen van de plasmastraal aanzienlijk verbeterd.

Argon en waterstof worden vaak gebruikt als snijgas voor metalen met een dikte van meer dan 70 mm. Door de argon + waterstof plasmaboog verder te comprimeren met een waterstraal kan een hogere snijefficiëntie worden bereikt.

Stikstof is een veelgebruikt werkgas. Bij gebruik onder een hogere voedingsspanning heeft de stikstofplasmaboog een betere stabiliteit en een hogere straalenergie dan argon.

Bij het snijden van materialen met een hoge viscositeit van vloeibaar metaal, zoals roestvrij staal en nikkelbasislegeringen, is de hoeveelheid slak op de onderrand van de snede minimaal.

Stikstof kan alleen worden gebruikt of in combinatie met andere gassen. Stikstof of lucht wordt bijvoorbeeld vaak gebruikt als werkgas bij automatisch snijden.

Deze twee gassen zijn de standaard geworden voor het met hoge snelheid snijden van koolstofstaal.

In sommige gevallen wordt stikstof ook gebruikt als startgas voor zuurstofplasma snijden.

Zuurstof kan de snijsnelheid van staal met een laag koolstofgehalte verhogen.

Het gebruik van zuurstof bij het snijden resulteert in fantasierijke snijmethodes zoals vlamsnijden.

Een plasmaboog met hoge temperatuur en hoge energie resulteert in een hogere snijsnelheid, maar moet gepaard gaan met het gebruik van oxidatiebestendige elektroden die bestand zijn tegen hoge temperaturen en bescherming tegen schokken om de levensduur van de elektrode tijdens het boogproces te verlengen.

De lucht bevat ongeveer 78% stikstof per volume, waardoor snijden met lucht een tot de verbeelding sprekende methode is voor het snijden van slakken en stikstof. De lucht bevat ook ongeveer 21% zuurstof.

Door de aanwezigheid van zuurstof gaat het snijden van laag koolstofstaal met lucht ook erg snel. Bovendien is lucht het meest rendabele werkgas.

Als er echter alleen met lucht wordt gesneden, kunnen er problemen ontstaan zoals slakaanhechting, oxidatie van de snede en verhoogde stikstofbelasting.

Bovendien zal de korte levensduur van de elektrode en het mondstuk ook de efficiëntie van het werk beïnvloeden en de snijkosten verhogen.

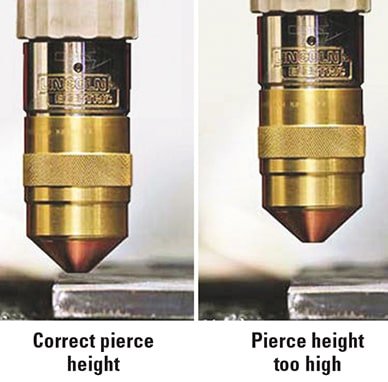

5) Sproeierhoogte

De hoogte van de spuitmond verwijst naar de afstand tussen het uiteinde van de spuitmond en het snijoppervlak en is een component van de totale booglengte.

Gewoonlijk varieert de afstand van 4 tot 10 mm.

Net als bij de elektrode is het cruciaal om de juiste mondstukhoogte aan te houden om de efficiëntie van plasmaboogsnijden te maximaliseren. Anders zullen de snijefficiëntie en -kwaliteit afnemen of zal de snijmondstuk kan doorbranden.

Omdat bij plasmaboogsnijden meestal voedingen met constante stroom of steile druppel externe karakteristieken worden gebruikt, blijft de stroom relatief onveranderd, zelfs als de hoogte van het mondstuk toeneemt. Dit resulteert echter wel in een toename van de booglengte en een overeenkomstige toename van de boogspanning, waardoor het boogvermogen toeneemt. Tegelijkertijd resulteert de langere booglengte die wordt blootgesteld aan de omgeving ook in meer energieverlies van de boogkolom.

Deze twee factoren werken elkaar vaak tegen, waardoor de effectieve snij-energie en het snijvermogen afnemen. Dit wordt vaak aangegeven door een verzwakte blaaskracht van de snijstraal, een verhoogde restslak onderaan de snede en een overgesmolten en afgeronde bovenrand.

Bovendien zet de diameter van de plasmastraal uit wanneer deze het mondstuk verlaat, waardoor een grotere mondstukhoogte resulteert in een bredere snede. Het is daarom voordelig om de kleinst mogelijke spuitmondhoogte te kiezen om de snijsnelheid en -kwaliteit te verbeteren.

Als de hoogte van de spuitmond echter te laag is, kan er een dubbele boog ontstaan.

Door een keramische externe spuitmond te gebruiken, kan de hoogte van de spuitmond op nul worden ingesteld, waarbij het uiteinde van de spuitmond direct in contact komt met het snijoppervlak, wat resulteert in betere prestaties.

5) Boogvermogen

Om plasmaboogsnijden onder hoge druk mogelijk te maken, worden snijkoppen ontworpen met een kleinere diameter, langere kanaallengte en verbeterde koeling, waardoor de stroom door het effectieve deel van het mondstuk toeneemt en de vermogensdichtheid van de boog toeneemt.

Dit verhoogt echter ook het vermogensverlies van de boog. Als gevolg hiervan is de werkelijke effectieve energie voor het snijden kleiner dan het uitgangsvermogen van de voeding, met een verlies dat meestal tussen 25% en 50% ligt.

Sommige methoden, zoals plasmasnijden met water onder druk, hebben een hoger energieverlies, waarmee rekening moet worden gehouden bij het ontwerpen van snijprocesparameters of het berekenen van snijkosten.

De meeste metalen platen die in de industrie worden gebruikt, hebben bijvoorbeeld een dikte van minder dan 50 mm. Conventioneel plasmasnijden in dit diktebereik resulteert vaak in een snede met een brede bovenkant en een smalle onderkant, waardoor de insnijding minder nauwkeurig is en er meer nabewerking nodig is.

Wanneer een plasmaboog van zuurstof en stikstof wordt gebruikt om koolstofstaal, aluminium en roestvast staal te snijden, is de loodrechtheid van de eindrand is beter met toenemende materiaaldikte binnen het bereik van 10 tot 25 mm. Wanneer de plaatdikte echter minder dan 1 mm is, neemt de fout in de insnijdingshoek toe van 3 tot 4 graden tot 15 tot 25 graden naarmate de plaatdikte afneemt.

Dit fenomeen wordt vermoedelijk veroorzaakt door een onevenwichtige warmte-inbreng van de plasmastraal op het snijoppervlak, wat betekent dat de energie die vrijkomt van de plasmaboog in het bovenste deel van de snede groter is dan in het onderste deel. Deze onbalans in energie is nauw verbonden met verschillende procesparameters, zoals de compressiegraad van de plasmaboog, de snijsnelheid en de afstand tussen het mondstuk en het werkstuk.

Door de compressiegraad van de boog te verhogen kan de plasmastraal van hoge temperatuur langer worden en een gelijkmatiger gebied van hoge temperatuur worden gecreëerd, en door de snelheid van de straal te verhogen kan het breedteverschil tussen de boven- en onderkant van de incisie worden verkleind.

Overcompressie van het conventionele mondstuk leidt echter vaak tot een dubbele boog, wat niet alleen de elektrode en het mondstuk verslindt, maar ook de snijkwaliteit vermindert.

Bovendien kunnen een te hoge snijsnelheid en een te grote spuitmondhoogte leiden tot een grotere spleetbreedte.

6) Elektrode krimp

De term "interne krimp" verwijst naar de afstand tussen de elektrode en het eindvlak van het snijmondstuk. Door de juiste afstand aan te houden, kan de boog in het snijmondstuk goed worden samengedrukt, wat resulteert in een plasmaboog met geconcentreerde energie en hoge temperatuur voor effectief snijden.

Als de afstand te klein of te groot is, zal de elektrode overmatig branden, zal het snijmondstuk doorbranden en zal de snijcapaciteit afnemen. De typische interne krimp is 8-11 mm.

Keuze van elektrode en polariteit:

De elektrode die gebruikt wordt bij het plasmaboogsnijden moet een laag brandverlies hebben om de stabiliteit van het snijproces te garanderen. Wolfraam, dat een hoog smeltpunt heeft, heeft nog steeds een aanzienlijk brandverlies en kan geen stabiel snijproces garanderen.

Het toevoegen van een kleine hoeveelheid elementen met een laag ionisatiepotentiaal, zoals thorium, aan wolfraam vermindert het verbrandingsverlies van de thorium wolfraamelektrode aanzienlijk. Dit komt omdat de thorium wolfraamelektrode een sterke thermische emissie van elektronen heeft, waardoor de meeste energie aan het uiteinde van de elektrode ontsnapt in de vorm van elektronen, waardoor de temperatuur van het uiteinde van de elektrode daalt.

Bovendien heeft de thorium wolfraamelektrode een zwak effect op zuurstof, waardoor het verbrandingsverlies bij hoge temperatuur wordt verminderd. De veelgebruikte thorium wolfraamelektrode bevat 1,5% tot 2,5% thorium. Thorium is echter radioactief, dus worden niet-radioactieve wolfraamelektroden van cerium of lanthaan veel gebruikt als alternatief.

Bij plasmaboogsnijden wordt meestal directe polariteit gebruikt, waarbij de thorium wolfraamstaaf wordt verbonden met de negatieve elektrode en het werkstuk met de positieve elektrode. Dit komt de thermische emissie van elektronen ten goede, stabiliseert de iso-elektrische boogverbranding en vermindert het verbrandingsverlies van de elektrode.

Naast conventionele plasmasnijtechnieken zijn er geavanceerde varianten zoals plasmasnijden met waterinjectie ontstaan, waardoor de mogelijkheden van deze veelzijdige technologie zijn uitgebreid.

De meest voorkomende methoden in industriële toepassingen zijn standaard plasmasnijden en luchtplasmasnijden, die elk unieke voordelen bieden voor specifieke materialen en snijvereisten.

Algemeen snijden

Standaard plasmasnijden maakt gebruik van een enkele gasstroom die dient als werkgas en als snijmedium, waardoor er geen apart beschermgas nodig is. Het proces begint met een ionisatiegas met lage stroom om de boog te starten. Tijdens het snijden wordt een gasstroom met hoge snelheid geïntroduceerd om gesmolten metaal uit de kerf te drijven, waardoor schone en precieze sneden worden verkregen.

Luchtsnijden

Luchtplasmasnijden maakt gebruik van perslucht als het primaire ionisatie- en snijgas en biedt een kosteneffectieve en direct beschikbare oplossing. In dit proces wordt perslucht snel verhit, gedissocieerd en geïoniseerd binnen de plasmaboog. Het resulterende plasma op hoge temperatuur bevat reactieve zuurstofspecies die niet alleen het metaal snijden door thermische actie, maar ook exotherme oxidatiereacties induceren, waardoor de snijsnelheden aanzienlijk toenemen. Het volledig geïoniseerde luchtplasma vertoont een uitzonderlijk hoge enthalpie, wat leidt tot een hogere boogenergiedichtheid en snellere snijsnelheden in vergelijking met andere gassen.

Deze methode is bijzonder effectief voor het snijden van zacht staal en roestvrij staal en biedt een balans tussen snijkwaliteit, snelheid en operationele kosten. Voor materialen die gevoelig zijn voor oxidatie of wanneer een superieure snijkwaliteit vereist is, kunnen alternatieve gassen of hybride systemen echter geschikter zijn.

Snijgereedschap

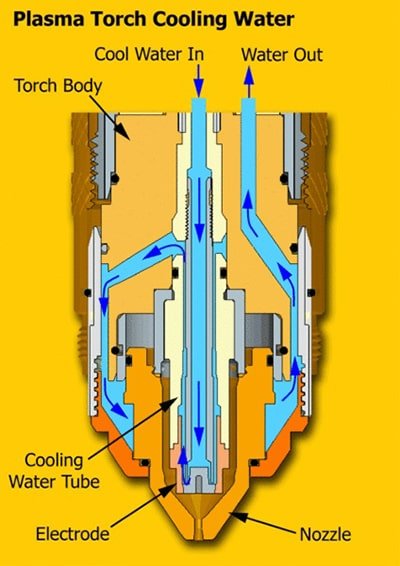

Het plasmasnijsysteem bestaat voornamelijk uit een gastoevoer, koeleenheid, voeding en snijbrander. Voor watergekoelde toortsen is een extra koelcirculatiesysteem nodig.

(1) Gastoevoerunit

Voor het plasmaboogsnijden met lucht is de belangrijkste component van het gastoevoersysteem een luchtcompressor met een vermogen van meer dan 1,5 kW. De vereiste luchtdruk ligt meestal tussen 0,3 en 0,6 MPa. Als er alternatieve gassen nodig zijn, kunnen er gasflessen worden gebruikt nadat deze door een drukregelaar zijn geleid.

(2) Voeding

Plasmasnijden maakt gebruik van een gelijkstroomvoeding met een steil druppel- of constante stroomkarakteristiek. Om een efficiënte boogontsteking en -stabilisatie te garanderen, wordt de nullastspanning van de voeding over het algemeen op ongeveer twee keer de boogspanning gehouden. Typische snijvoedingen werken met een nullastspanning tussen 350-400 V.

(3) Snijbrander

Het ontwerp van de snijbrander wordt voornamelijk bepaald door de stroomsterkte. Luchtgekoelde structuren worden meestal gebruikt voor toortsen met een nominale stroomsterkte van minder dan 60 A, terwijl watergekoelde ontwerpen de voorkeur hebben voor toortsen met een nominale stroomsterkte van meer dan 60 A. De elektrode in de snijbrander kan worden gemaakt van verschillende materialen, waaronder zuiver wolfraam, thorium wolfraam, lanthaan wolfraam of koperelektroden met hafniuminzet. Met hafnium ingelegde koperelektroden worden vooral geprefereerd vanwege hun duurzaamheid en hun vermogen om een breed scala aan geleidende materialen efficiënt te snijden.

Een watertafel moet een integraal onderdeel zijn van het onderste gedeelte van de plasmasnijinstallatie. Tijdens het gebruik moet het werkstuk gedeeltelijk worden ondergedompeld in water, wat de uitstoot van giftige dampen aanzienlijk vermindert en zo de gezondheidsrisico's voor operators en nabijgelegen personeel minimaliseert.

Directe visuele blootstelling aan de plasmaboog moet strikt worden vermeden vanwege de intense ultraviolette en infrarode straling. Bedieners moeten de juiste persoonlijke beschermingsmiddelen (PPE) dragen, inclusief automatisch lashelmen met het juiste kleurnummer (meestal 8-11 voor plasmasnijden) en vlambestendige gelaatsschermen om oogletsel en brandwonden aan de huid te voorkomen.

Plasmasnijprocessen genereren aanzienlijke hoeveelheden metaaldampen en deeltjes. De juiste ventilatiesystemen, zoals plaatselijke afzuiging (LEV) of afzuigtafels, moeten geïmplementeerd worden om deze emissies bij de bron op te vangen en te filteren. Operators moeten door NIOSH goedgekeurde ademhalingsapparatuur met geschikte filters (minimaal P100) dragen om te beschermen tegen het inademen van schadelijke stoffen.

Tijdens het plasmasnijden is uitgebreide beschermende kleding essentieel. Dit omvat een vlamwerende overall, leren handschoenen tot aan de onderarmen, laarzen met stalen neuzen en beschermende mouwen om bescherming te bieden tegen vonken, gesmolten metaalspatten en mogelijke brandwonden.

Hoewel de hoogfrequente elektromagnetische velden die gegenereerd worden tijdens het plasmasnijden bezorgdheid hebben gewekt over mogelijke gezondheidseffecten op lange termijn, waaronder problemen met de voortplanting, blijft de wetenschappelijke consensus over deze kwestie onbeslist. Het is echter verstandig om het principe van ALARA (As Low As Reasonably Achievable) in acht te nemen. Het toepassen van goede aardingstechnieken, het correct onderhouden van apparatuur en het minimaliseren van onnodige blootstellingsduur zijn aanbevolen voorzorgsmaatregelen.

Daarnaast moeten regelmatige gezondheidscontroles voor operators, inclusief audiometrische tests vanwege de hoge geluidsniveaus, en uitgebreide veiligheidstrainingsprogramma's worden geïmplementeerd om een veilige werkomgeving bij plasmasnijwerkzaamheden te garanderen.

Wanneer u overweegt een plasmasnijder te kopen, is het belangrijk om rekening te houden met de factor budget. Het negeren van het budget kan resulteren in het kiezen van een product dat het budget overschrijdt, ook al voldoet het aan de gewenste specificaties.

Plasmasnijders zijn momenteel onderverdeeld in twee categorieën: binnenlandse en geïmporteerde. Binnenlandse plasmasnijders hebben drie specificaties: laag, medium en hoog, en zijn over het algemeen aanvaardbaar voor de meeste gebruikers.

Geïmporteerde plasmasnijders zijn veel duurder, met prijzen die enkele of zelfs tientallen keren hoger liggen dan die van binnenlandse tegenhangers. Verbruiksartikelen zoals snijkoppen en elektroden zijn ook duurder.

Hoewel geïmporteerde plasmasnijders betere snijresultaten bieden dan binnenlandse modellen met dezelfde specificaties, kunnen hun hoge kosten en lopende uitgaven het voor veel bedrijven moeilijk maken om ze te accepteren.

Welk type plasma ook gebruikt wordt, het heeft zijn eigen optimale snijbereik. Het is algemeen bekend dat plasma met een laag vermogen het meest geschikt is voor het snijden van dunne platen. Als het plasmavermogen echter te hoog is, is het niet geschikt voor het snijden van dunne platen.

Momenteel wordt 40-60A huishoudelijk plasmasnijden veel gebruikt voor snijstaal platen onder 2 mm, terwijl geïmporteerd plasma af en toe wordt gebruikt, maar in beperkte hoeveelheden vanwege de hoge kosten. Het is belangrijk op te merken dat voor staalplaten onder 2 mm alleen snelle desktopplasmasnijmachines geschikt zijn en andere modellen, zoals draagbare en portaaltypes, niet.

Als de staalplaat dikker is dan 2 mm, zijn er geen beperkingen en kan deze worden gesneden met draagbare of portaalmachines. Voor staalplaten tussen 2-16 mm kunnen draagbare en portaalmachines worden gebruikt. Voor diktes van 25 mm of dikker zijn echter alleen portaalmachines geschikt.

Het is algemeen bekend onder personeel dat betrokken is bij metaalbewerking dat plasmasnijden de voorkeursmethode is voor snijden van roestvrij staal en andere gelegeerde materialen. Anderzijds worden koolstofstalen platen voornamelijk gesneden met de vlamsnijmethode. Daarom is het bij roestvrij staal essentieel om een plasmasnijmachine te hebben. Het kan niet worden gesneden met de vlamsnijmethode.

De kwaliteit van het snijden wordt voornamelijk beïnvloed door factoren zoals slak, warmte-beïnvloede zone, bovenrand en snijhoek. Hiervan presteert plasmasnijden beter dan vlamsnijden op het gebied van slak en warmte-beïnvloede zone, omdat er geen restslak op de rand van plasmasnijdende stukken zit en de warmte-beïnvloede zone aanzienlijk kleiner is.

Bij het plasmaproces wordt een geladen gas met een hoge temperatuur gebruikt om metaal te smelten en het gesmolten materiaal van het snijoppervlak weg te blazen. Aan de andere kant gebruikt vlamsnijden de chemische reactie tussen zuurstof en staal voor het snijden, wat resulteert in de productie van ijzeroxideslakken of schuim.

Door deze verschillen in technologie produceert plasmasnijden minder uitschot en is het aangehechte uitschot gemakkelijker te verwijderen. Dit schuim kan eenvoudig worden verwijderd zonder te slijpen of extra bewerkingen uit te voeren, waardoor er minder tijd nodig is voor secundaire bewerkingen. Dit resulteert in een hogere productiviteit omdat er minder slijpbewerkingen nodig zijn.

De grootte van de warmte beïnvloede zone (HAZ) is een kritieke factor bij het snijden van metaal. Wanneer metaal wordt blootgesteld aan hoge temperaturen, kan de chemische structuur veranderen, waardoor de rand donkerder wordt (een tempereerkleur krijgt) en kromtrekt. Als de verhitte rand niet wordt verwijderd, is het werkstuk mogelijk niet geschikt voor secundair lassen.

De snelheid waarmee de toorts beweegt heeft een directe invloed op de grootte van de door warmte beïnvloede zone. Plasmasnijden staat bekend om zijn snelle snijcapaciteiten, wat resulteert in een kleinere door warmte beïnvloede zone, waardoor er minder tijd nodig is voor secundaire verwerking om de verhitte rand te verwijderen.

Gebruikers van snijbranden kunnen ook letten op de kleur van het vuur. Terwijl de door warmte beïnvloede zone van buitenaf niet zichtbaar is, is de temperende kleur wel zichtbaar en kan deze de kleur van het metaal veranderen. Net als bij de door warmte beïnvloede zone, resulteert het snelle snijden van plasma in een kleiner gebied met vuurkleur.

Met CNC-plasmasnijden en doorboringssnelheden die tot 8,5 keer sneller zijn dan vlamsnijden, kan een aanzienlijke productiviteitswinst worden behaald, om nog maar te zwijgen van de tijd die wordt bespaard op voorverwarming en secundaire verwerking.

Bij het evalueren van de kosten is het essentieel om onderscheid te maken tussen operationele kosten en de kosten per onderdeel of per meter. Om de werkelijke kosten voor het snijden van een onderdeel te bepalen, is het belangrijk om rekening te houden met verschillende factoren zoals de operationele kosten per meter en de kosten per onderdeel.

De lopende kosten per meter worden berekend door de totale snijkosten per uur te delen door de totale lengte die in één uur kan worden gesneden. De kosten voor het snijden omvatten verbruiksartikelen, elektriciteit, gas, arbeid en duurzaamheidskosten. Aan de andere kant worden de kosten per onderdeel bepaald door de totale lengte van het snijden die nodig is om een onderdeel te produceren te vermenigvuldigen met de lopende kosten per meter.

Omdat het plasmasnijsysteem sneller werkt, kan het meer onderdelen in een bepaalde tijd produceren, waardoor de kosten per onderdeel aanzienlijk dalen. Voor handsnijden is het raadzaam om de kosten van elke job of taak te berekenen om de kostenbesparingen nauwkeurig te evalueren. De kosten van de taak kunnen worden berekend door de bedrijfskosten per uur te vermenigvuldigen met de totale tijd die nodig is om de taak te voltooien.

Als je brandsnijden overweegt, moet je rekening houden met de tijd die nodig is voor het voorverwarmen en de verlengde tijd voor de secundaire verwerking, omdat dit de totale tijd die nodig is om de klus te klaren verhoogt.

De lagere kosten per onderdeel van het plasmasysteem leiden direct tot een hogere winstgevendheid. Elk onderdeel dat met deze methode wordt gesneden kan leiden tot kostenbesparingen, waardoor de winstmarge toeneemt. Hoe meer onderdelen er per uur gesneden kunnen worden, hoe groter de totale winststijging zal zijn.

Voor wie brandsnijden gebruikt, kost het tijd en oefening om het instellen van de chemische vlamparameters onder de knie te krijgen en de chemische balans van de vlam te behouden. Aan de andere kant werkt de Powermax-serie van Hypertherm met perslucht, waardoor het niet nodig is gassen te mengen of te reguleren.

Als u een mechanisch plasmasysteem met CNC of een automatische gasconsole gebruikt, zijn alle parameters vooraf ingesteld door de fabrikant en hoeft u het gas niet handmatig in te stellen.

Bovendien kan het Powermax handplasmasysteem slepend snijden, waardoor de operator de toorts langs het metaaloppervlak kan bewegen zonder een specifieke afstand aan te houden, een cruciaal aspect bij het snijden met een vlam.

Bovendien zijn plasmasnijsystemen eenvoudiger te gebruiken, met hun eenvoudige bedieningsapparaten, waardoor het voor operators gemakkelijker is om te leren en te snijden volgens sjablonen en patronen, vooral die met bochten. Het gebruiksgemak is het gevolg van het ontbreken van gasinstelling en de mogelijkheid tot slepend snijden.

Het plasmasysteem kan elk geleidend metaal snijden, waaronder roestvrij staal, aluminium, koper en messing, terwijl het vlamsnijmachine is beperkt tot het snijden van koolstofstaal door de chemische reactie tussen zuurstof en ijzer. Het plasmasysteem is ook veelzijdig en kan worden gebruikt voor schaven, markeren of zelfs het snijden van roestig, geverfd of gestapeld metaal.

Bovendien kan het plasmasysteem groeven of staalnetten snijden, wat een uitdaging is voor het snijden met vlammen.

De brandstof die gebruikt wordt bij het snijden met een vlam is een mengsel van zuurstof en gas. De meest gebruikte brandstoffen zijn acetyleen, propaan, MAPP, propyleen en aardgas. Van deze brandstoffen wordt acetyleen het meest gebruikt omdat het een hogere vlamtemperatuur en snellere perforatiesnelheid produceert in vergelijking met andere brandstoffen. Acetyleen is echter een onstabiel en licht ontvlambaar gas dat erg gevoelig is voor hoge druk, temperatuur en zelfs statische elektriciteit. Een acetyleen explosie kunnen materiële schade veroorzaken van tienduizenden dollars en resulteren in ernstig letsel bij mensen in de buurt.

Sommige plasmasystemen, zoals de Powermax-serie van Hypertherm, werken daarentegen met perslucht en vereisen geen gebruik van brandbare gassen. De HPR- en HSD-plasmasystemen van Hypertherm kunnen ook verschillende gassen gebruiken, waaronder lucht, zuurstof en stikstof, die stabieler zijn en geen speciale behandeling nodig hebben.

Opgemerkt moet worden dat alle vormen van thermisch snijden wat geur en geluid produceren, maar watersnijden machines en CNC-plasmasnijsystemen kunnen de geur en het lawaai die geproduceerd worden aanzienlijk verminderen. Vlamsnijden mag daarentegen niet onder water worden uitgevoerd vanwege het explosiegevaar.

(1) Bedieners moeten uitgebreide persoonlijke beschermingsmiddelen (PPE) dragen, waaronder lashelmen met de juiste schaduwniveaus, hittebestendige handschoenen, vlambestendige kleding, laarzen met stalen tenen en ademhalingsbescherming met de juiste filtratie voor metaaldampen. Directe blootstelling aan de plasmaboog zonder de juiste oogbescherming is ten strengste verboden en alle huid moet worden beschermd tegen mogelijke UV-straling en spatten van hoge temperatuur.

(2) Bedieners moeten zich bovenwinds van het snijgebied opstellen om blootstelling aan rook en deeltjes te minimaliseren. De juiste ventilatiesystemen, zoals afzuigtafels of rookafzuigsystemen, moeten worden gebruikt om snijemissies effectief op te vangen en te filteren bij de bron.

(3) Controleer voor gebruik de integriteit van het elektrische systeem, inclusief een goede aarding, veilige toortsaansluitingen en isolatie van alle geleidende onderdelen. Als er een te hoge nullastspanning wordt gedetecteerd, implementeer dan extra veiligheidsmaatregelen zoals geïsoleerde werkoppervlakken of aardlekschakelaars (RCD's) in het voedingscircuit.

(4) Zorg ervoor dat de hoogfrequente generator voldoende afgeschermd is om elektromagnetische interferentie te voorkomen. Gebruik automatische hoogfrequent uitschakelmechanismen die onmiddellijk na het begin van de vlamboog worden gedeactiveerd om langdurige blootstelling aan EMV tot een minimum te beperken.

(5) Houd u bij het gebruik van wolfraamelektroden met thorium strikt aan de richtlijnen in artikel JGJ33-2001, paragraaf 12.7.8, inclusief juiste hantering, opslag en verwijderingsprocedures om potentiële stralingsgevaren te beperken.

(6) Al het personeel dat betrokken is bij snijwerkzaamheden moet goed getraind zijn in veiligheidsprotocollen, waaronder elektrische veiligheid, valbeveiliging, detectie van gevaarlijke gassen en brandpreventietechnieken. Er moeten regelmatig veiligheidscontroles en opfriscursussen worden uitgevoerd om het veiligheidsbewustzijn op een hoog peil te houden.

(7) Las- en snijapparatuur beschermen tegen omgevingsfactoren door ze op te bergen in weerbestendige omkastingen wanneer ze niet in gebruik is. Zorg ervoor dat er goed toegankelijke en goed onderhouden brandblusapparatuur aanwezig is in de directe omgeving van alle snijwerkzaamheden.

(8) Gebruik voor werkzaamheden op hoogte een uitgebreid valbeveiligingssysteem met harnassen voor het hele lichaam, vanglijnen en veilige verankeringspunten. Stel een brandwacht in met de juiste blusapparatuur en zorg voor een barrièresysteem om vonken en gesmolten materiaal tegen te houden. Stel een gekwalificeerde veiligheidstoezichthouder aan die toezicht houdt op risicovolle werkzaamheden en ervoor zorgt dat alle veiligheidsprotocollen worden nageleefd.

1.Monteer de snijbrander op de juiste manier

Zorg voor een correcte en zorgvuldige installatie van de snijbrander om te garanderen dat alle onderdelen goed passen en dat het gas en de koellucht goed stromen. Leg alle onderdelen op een schoon stuk flanel om te voorkomen dat er vuil aan blijft kleven.

2.De verbruikbare onderdelen moeten op tijd worden vervangen voordat ze volledig beschadigd zijn

De verbruiksonderdelen mogen niet worden vervangen als ze volledig beschadigd zijn, omdat ernstig versleten elektroden, mondstukken en vortexringen een oncontroleerbare plasmaboog kunnen produceren, die gemakkelijk ernstige schade aan de snijbrander kan veroorzaken.

Daarom moeten verbruiksonderdelen onmiddellijk gecontroleerd worden als een afname van de snijkwaliteit voor het eerst wordt opgemerkt.

3.Maak de aansluitdraad van de snijbrander schoon

Bij het vervangen van verbruiksartikelen of het uitvoeren van dagelijks onderhoud en inspectie, moet ervoor worden gezorgd dat de inwendige en uitwendige schroefdraad van de snijbrander schoon zijn. Indien nodig moeten de aansluitdraden worden gereinigd of gerepareerd.

4.Reinig het contactoppervlak tussen elektrode en mondstuk

In veel snijbranders is het contactoppervlak tussen het mondstuk en de elektrode een geladen contactoppervlak. Als er vuil op deze contactoppervlakken zit, kan de snijbrander niet goed werken.

5.Controleer het gas en koelgas elke dag

Controleer elke dag het debiet en de druk van gas en koellucht. Als het debiet onvoldoende is of als er een lek is, moet u de machine onmiddellijk uitschakelen om de storing te verhelpen.

6.Voorkom botsingen met de snijbrander

Om schade aan de snijbrander tijdens een botsing te voorkomen, is het noodzakelijk om correct te programmeren en te voorkomen dat het systeem overloopt. Het installeren van een antibotsingsapparaat kan schade aan de snijbrander tijdens een botsing effectief voorkomen.

7.De meest voorkomende oorzaken van schade door snijbranders

Botsing met snijbrander.

Destructieve plasmaboog door schade aan verbruiksgoederen.

Een destructieve plasmaboog veroorzaakt door vuil.

Destructieve plasmaboog veroorzaakt door losse onderdelen.

8.Voorzorgsmaatregelen

① Vet de snijbrander niet in.

Gebruik niet te veel smeermiddel voor o-ringen.

③ Spuit geen spatwaterdichte chemicaliën als de beschermhoes nog op de snijbrander zit.

Gebruik geen handmatige snijbrander als hamer.

1.1 Om het energieverbruik te verminderen en de levensduur van het mondstuk en de elektrode te verbeteren, moet "laagwaardig" snijden gebruikt worden bij het snijden van dunnere werkstukken.

1.2 Als de "snijdikte selectie" schakelaar op "hoogwaardig" staat, moet contactloos snijden (behalve in speciale gevallen) gebruikt worden en verdient de watersnijtoorts de voorkeur.

1.3 Wanneer de schakelaar "dikteselectie" moet worden gewijzigd, moet eerst de voedingsschakelaar van de host worden uitgeschakeld om schade aan de onderdelen te voorkomen.

1.4 Bij het installeren, demonteren of verplaatsen van de host moet de voeding eerst worden uitgeschakeld om ongelukken te voorkomen.

1.5 De stroomschakelaar van de hostmachine moet worden uitgeschakeld voordat accessoires en onderdelen op de host kunnen worden geïnstalleerd en verwijderd (zoals de snijbrander, aarddraad, elektrode, mondstuk, verdeler, drukkap, beschermhuls, enz.) Vermijd het herhaaldelijk en snel openen van de toortsschakelaar om schade aan het boogslagsysteem of gerelateerde componenten te voorkomen.

1.6 Als het nodig is om boogsnijden vanuit het midden van het werkstuk te starten, kan roestvast staal tot 20 mm dikte direct doorboord en gesneden worden.

De methode is als volgt:

Plaats de snijbrander op het startpunt van de snijnaad en plaats de as van het mondstuk van de snijbrander in een hoek van ongeveer 75° met het werkstukvlak. Zet vervolgens de schakelaar van de snijbrander aan om het doorboren van de boog te starten.

Pas tegelijkertijd de hoek tussen de spuitmondas en het werkstukoppervlak langzaam aan totdat de doorsnede van het werkstuk is ingesteld op 90°.

Na het doorsnijden van het werkstuk kan het normaal langs de snijnaadrichting doorgesneden worden.

Als de dikte echter groter is dan het bovenstaande, is het noodzakelijk om een klein gat te boren (diameter niet beperkt) op het beginpunt van het snijden om het boogsnijden vanuit het kleine gat te starten. Anders kan het mondstuk van de snijbrander gemakkelijk beschadigd raken.

1.7 Het mainframe heeft een continue werksnelheid van 70% (als de "snijdikte selectie" schakelaar op een laag niveau staat, kan het continue werk in de buurt van 100% komen).

Als de continue werktijd te lang is en de temperatuur van de hoofdmotor te hoog, schakelt het temperatuurbeveiligingssysteem automatisch uit en moet het ongeveer 20 minuten afkoelen voordat het weer verder kan werken.

1.8 Als de persluchtdruk lager is dan 0,22 MPa, wordt de apparatuur onmiddellijk uitgeschakeld.

Op dit moment moet het gastoevoersysteem gereviseerd worden. Na probleemoplossing kan de druk worden hervat tot 0,45 MPa.

1.9 Als de driefasige ingangsvoeding uit fase is, zal de hoofdmotor niet goed werken en zal het rode lampje "fase-uitvalindicatie" van sommige modellen gaan branden.

Het is noodzakelijk om de fout te verhelpen voordat er normaal gesneden kan worden.

1.10 Voor watergekoelde machines moet het waterreservoir gevuld zijn met kraanwater en moet de stekker van de waterpomp in het stopcontact zitten.

1.11 Zet de aan/uit-schakelaar in de startstand. Als de indicator "onvoldoende luchtdruk" brandt, stelt u deze naar wens bij tot 0,45MPa. De draairichting van de ventilator moet overeenkomen met de richting van het bord. De richting van de waterpomp van de waterkoeler moet ook overeenkomen met de vereisten, anders gaat het indicatorlampje "onvoldoende waterdruk" branden en moet de fase van het ingangsvermogen worden aangepast.

1.12 Afhankelijk van de dikte van het werkstuk zet u de schakelaar "snijdikte selecteren" in de overeenkomstige stand en selecteert u de juiste snijbrander. De snijbrander heeft verschillende specificaties, van klein tot groot, afhankelijk van het gebruiksbereik. Overschrijd het nominale stroombereik niet, anders raakt de toorts beschadigd. Plaats de snijbrander op het snijstartpunt van het werkstuk en druk op de toortsschakelaar. Als de toorts één keer niet ontsteekt, drukt u nogmaals op de toortsschakelaar. De vlamboog is succesvol en het snijden begint.

1.13 Om de vier tot acht bedrijfsuren (de intervaltijd hangt af van de droogte van de perslucht) moet de aftapschroef van de "luchtfilter drukregelaar" worden losgedraaid om het opgehoopte water af te voeren, om te voorkomen dat er te veel water in de machine of snijbrander komt en storingen veroorzaakt.

1.14 Als de circulatie van het waterkoelsysteem slecht is, wordt de hoofdmotor uitgeschakeld. Op dat moment moet het worden gecontroleerd en opgelost volgens de methoden die in de relevante hoofdstukken worden beschreven. Nadat de waterdruk weer normaal is, kan de watergekoelde snijbrander verder gebruikt worden.

1.15 Bij het werken in een koude omgeving is het belangrijk om op te merken dat wanneer de omgevingstemperatuur onder het vriespunt ligt, de waterkoelmethode niet gebruikt mag worden voor het snijden. Anders werkt het circulerende waterkoelsysteem niet goed en kan de waterkoelsnijtoorts beschadigd raken.

2.1 Controleer na het aansluiten van de apparatuur (let vooral op de veiligheidsaardedraad) zorgvuldig en ga verder met de volgende handeling als alles normaal is.

2.2 Sluit de voedingsschakelaar om de host van stroom te voorzien. Opmerking: de ingangswisselstroom is ongeveer 65 A, die niet te klein mag zijn; anders kan de host niet goed werken. Controleer of de ventilator in de hoofdmotor aan de vereisten voldoet; pas anders de fase van de ingangsstroom aan totdat de stuurrichting consistent is.

2.3 Zet de "aan/uit-schakelaar" van de host in de stand "aan". Op dit moment moet het "power indicator" lampje branden. Het "indicatorlampje ontbrekende fase" mag echter niet branden, anders is er sprake van faseverlies in de driefasige voeding, wat gecontroleerd en verholpen moet worden.

Opmerking: als de hoofdmantel van de motor niet goed is aangesloten op de veiligheidsaardedraad, kan de fase-uitvalindicator verkeerde resultaten weergeven.

2.4 Voer lucht toe aan de hoofdmotor en zet de schakelaars "gastest" en "snijden" in de stand "gastest". Op dit moment moet er perslucht uit het mondstuk van de snijbrander komen. Na een test van drie minuten mag het rode lampje van "onvoldoende luchtdruk" niet branden.

Controleer of de indicatiewaarde van de drukmeter op de "luchtfilterreduceer" niet lager is dan 0,42MPa. Anders geeft dit aan dat de druk van de luchtbron lager is dan 0,45MPa of dat het debiet lager is dan 300L/min. Het kan ook zijn dat de luchttoevoerleiding te klein is en dat de luchtdrukval te groot is.

Als er bovenstaande problemen zijn, controleer ze dan en los ze op. Let er ook op of de "luchtfilterdrukregelaar" niet uit balans is. Zo ja, dan moet deze opnieuw worden afgesteld.

De aanpassingsmethode is als volgt:

Draai de hendel met de klok mee om de druk te verhogen, anders zal deze afnemen. Stel de indicatiewaarde op de drukmeter in op 0,42MPa. Als de luchttoevoer normaal is, gaat het indicatielampje "onvoldoende luchtdruk" uit. Zet op dat moment de schakelaar voor "snijden" en "gastesten" in de stand "snijden".

3.1 Handmatig contactloos snijden:

3.1.1 Maak contact tussen de rol van de snijbrander en het werkstuk en stel de afstand tussen het mondstuk en het werkstukvlak in op 3-5 mm (zet de schakelaar "dikteselectie" op hoog als de hostmachine aan het snijden is).

3.1.2 Zet de schakelaar van de snijbrander aan om de plasmaboog te ontsteken. Beweeg na het doorsnijden van het werkstuk met een gemiddelde snelheid in de richting van de snijrichting. De snijsnelheid is: doorsnijden is het uitgangspunt, dat moet snel zijn in plaats van langzaam. Te langzaam zal de kwaliteit van de snede beïnvloeden en zelfs de boog breken.

3.1.3 Zet na het snijden de toortsschakelaar uit en de plasmaboog wordt gedoofd. Op dat moment wordt perslucht gespoten om de snijbrander af te koelen. Na enkele seconden stopt het spuiten automatisch. Verwijder de snijbrander en voltooi het hele snijproces.

3.2 Handmatig contact snijden:

3.2.1 Als de schakelaar "dikteselectie" in de lage versnelling staat, kan deze worden gebruikt bij het snijden van dunne plaat door een enkele machine.

3.2.2 Plaats het toortsmondstuk op het beginpunt van het te snijden werkstuk, zet de toortsschakelaar aan, ontsteek de plasmaboog, snij door het werkstuk en beweeg dan gelijkmatig langs de snijnaadrichting.

3.2.3 Open en sluit de toortsschakelaar na het snijden. Op dit moment spuit de perslucht nog steeds uit. Na enkele seconden stopt het sproeien automatisch. Verwijder de snijbrander en voltooi het hele snijproces.

3.3 Automatisch snijden:

3.3.1 Automatisch snijden is voornamelijk geschikt voor het snijden van dikke werkstukken. Selecteer de schakelaarpositie "dikteselectie".

3.3.2 Nadat de snijbranderrol is verwijderd, is de snijbrander stevig verbonden met de halfautomatische snijmachine en zitten er verbindingsstukken in de bevestigde accessoires.

3.3.3 Sluit de voeding van de halfautomatische snijmachine aan en installeer de geleiderail of radiusstaaf op basis van de vorm van het werkstuk (als de geleiderail voor lineair snijden wordt gebruikt, moet de radiusstaaf worden geselecteerd als de cirkelboog of cirkelboog wordt gesneden).

3.3.4 Als de stekker van de schakelaar van de toorts verwijderd is, vervang dan de stekker van de schakelaar van de afstandsbediening (meegeleverd in de accessoires).

3.3.5 Pas de loopsnelheid aan de dikte van het werkstuk aan. De schakelaars "achteruit" en "vooruit" op de halfautomatische snijmachine worden in de snijrichting geplaatst.

3.3.6 Stel de afstand tussen de spuitmond en het werkstuk in op 3~8mm en stel de middenpositie van de spuitmond in op de beginstrook van de snijnaad van het werkstuk.

3.3.7 Zet de schakelaar van de afstandsbediening aan. Zet na het doorsnijden van het werkstuk de aan/uit-schakelaar van de halfautomatische snijmachine aan om te snijden. In de beginfase van het snijden moet op elk moment aandacht worden besteed aan de snijnaad en moet de juiste snijsnelheid worden ingesteld. En let op elk moment op of de twee machines normaal werken.

3.3.8 Zet na het snijden de schakelaar van de afstandsbediening en de aan/uit-schakelaar van de halfautomatische snijmachine uit. Tot zover is het hele snijproces voltooid.

3.4 Handmatig cirkelsnijden:

Selecteer op basis van het materiaal en de dikte van het werkstuk de snijmodus enkele machine of parallelle machine en kies de bijbehorende snijmethode. Draai de dwarsbalk vast in het schroefgat op de snijbranderhouder.

Als de lengte van één stuk niet voldoende is, kan het één voor één worden aangesloten op de vereiste radiuslengte. Daarna kan de afstand tussen de punt en het mondstuk van de snijbrander worden aangepast aan de radiuslengte van het werkstuk (denk aan de sleufbreedte).

Zodra de afstelling is voltooid, draait u de bovenste bevestigingsschroef vast om losraken te voorkomen en draait u de kartelschroef van de kooi los.

Op dit punt kan het werkstuk in een ronde vorm worden gesneden.