Imagine transformar uma folha de metal plana numa peça complexa e tridimensional com precisão e eficiência. A arte e a ciência do fabrico de chapas metálicas envolvem uma série de processos meticulosos, desde a conceção e o corte até à dobragem e soldadura. Este artigo analisa os dez principais processos tecnológicos, guiando-o através de cada passo para melhorar a sua compreensão e proficiência. Descubra como estes métodos transformam o metal bruto em componentes essenciais e aprenda as técnicas que podem aumentar a produtividade e a qualidade dos seus projectos.

O processo de tecnologia de chapa metálica pode variar, mas normalmente não inclui mais do que os dez processos abaixo indicados.

Conceber e efetuar desenhos de peças de chapa metálica

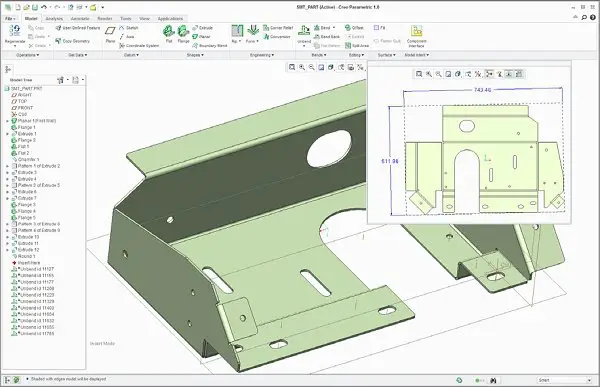

Também conhecido como projeção ortográfica ou desenho de múltiplas vistas, o seu objetivo é representar com precisão a estrutura tridimensional das peças de chapa metálica através de um conjunto de desenhos bidimensionais. Normalmente, inclui três vistas principais:

Estas vistas estão alinhadas com precisão e fornecem uma descrição completa da geometria da peça, incluindo a sua forma, tamanho e caraterísticas. Para peças de chapa metálica, é dada especial atenção a:

O desenho deve também incluir:

Os projectistas utilizam frequentemente software CAD para criar estes desenhos, o que permite uma fácil modificação e a criação de modelos 3D. Estes desenhos detalhados são cruciais para o fabrico preciso, o controlo de qualidade e a comunicação entre as equipas de conceção e de fabrico de chapas metálicas.

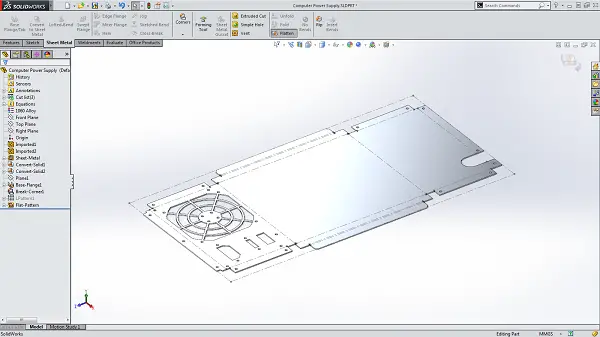

Desenhar o diagrama de expansão

O processo de desenho de um diagrama de expansão envolve a transformação de estruturas tridimensionais complexas em representações bidimensionais achatadas. Esta técnica é crucial no fabrico de chapas metálicas, permitindo aos fabricantes visualizar e planear os cortes e dobras precisos necessários para criar o produto final. O diagrama de expansão serve como uma planta para a forma desdobrada da peça, englobando todas as superfícies e caraterísticas num único plano.

As etapas principais na criação de um diagrama de expansão incluem:

O software CAD avançado automatiza frequentemente grande parte deste processo, mas a compreensão dos princípios subjacentes é essencial para otimizar os projectos e resolver problemas de peças complexas. Os diagramas de expansão exactos são fundamentais para o fabrico de precisão, garantindo que a peça em bruto plana terá a forma 3D pretendida quando for fabricada.

Existem vários métodos avançados de corte no fabrico de metais, cada um com vantagens específicas:

A. Corte por máquina de cisalhamento: Este método utiliza uma máquina de corte para produzir a largura e o comprimento necessários a partir de uma chapa metálica expandida. Para formas mais complexas que exijam furos ou cantos entalhados, pode ser integrada no processo uma máquina de perfuração com matrizes especializadas. Este método é versátil e económico para formas simples e tiragens médias de produção.

B. Corte progressivo de matrizes: Neste processo de elevada eficiência, as peças são formadas através de uma série de operações de estampagem numa única configuração de prensa. A peça de trabalho desloca-se através de várias estações, cada uma executando uma operação específica (por exemplo, perfuração, conformação, corte). Este método oferece vantagens significativas em termos de velocidade, eficiência e redução de custos, tornando-o ideal para a produção de grandes volumes de peças complexas.

C. Corte em branco por CNC: Este método controlado por computador começa com a programação CAD/CAM para criar uma representação digital da peça expandida. O programa é então traduzido em código legível por máquina para a prensa de puncionamento CNC. A máquina perfura com precisão a forma estrutural a partir de material plano, de acordo com a sequência programada. A estampagem CNC oferece uma elevada precisão, flexibilidade para alterações de design e é particularmente adequada para lotes de pequena a média dimensão ou prototipagem.

D. Corte a laser de chapas cegas: Este método sem contacto utiliza um feixe de laser de alta potência para cortar a forma estrutural de chapas metálicas planas. O corte a laser é excelente na produção de desenhos complexos com tolerâncias apertadas e desperdício mínimo de material. É particularmente eficaz para materiais de espessura fina a média e oferece a vantagem de não haver desgaste da ferramenta. O processo é altamente automatizado, permitindo mudanças rápidas entre diferentes designs de peças.

Cada método de corte tem as suas aplicações ideais com base em factores como as propriedades do material, a complexidade da peça, o volume de produção e as tolerâncias exigidas. A escolha do método envolve frequentemente um equilíbrio entre os custos iniciais das ferramentas, a velocidade de produção e a qualidade final da peça.

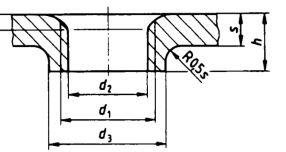

A roscagem de flanges, também conhecida como roscagem extrudida ou formação de flanges, é um processo de fabrico de metal de precisão que envolve a criação de uma flange extrudida em torno de um orifício pré-existente e, em seguida, a sua roscagem para formar roscas internas. Esta técnica melhora significativamente a integridade estrutural da ligação roscada e proporciona uma resistência superior ao afrouxamento em aplicações de chapa metálica fina.

O processo começa com a perfuração de um orifício piloto na chapa metálica. De seguida, é utilizada uma ferramenta especializada para extrudir o material à volta do furo, formando um colar ou flange elevado. Este material extrudido aumenta a espessura efectiva da chapa no ponto de ligação, permitindo um maior encaixe da rosca e uma melhor distribuição da carga.

Para chapas metálicas finas (normalmente menos de 2,0 mm), a abertura de roscas com flange oferece várias vantagens:

Para chapas mais espessas, como as de 2,0 mm ou 2,5 mm e superiores, a rosca direta sem formação de flange é frequentemente suficiente. A espessura inerente do material proporciona um engate de rosca e resistência adequados para a maioria das aplicações.

Ao selecionar entre a abertura de roscas por flange e a abertura direta, considere factores como a espessura do material, os requisitos de carga, a exposição a vibrações e as necessidades de vedação. A seleção adequada da ferramenta e os parâmetros do processo são cruciais para obter resultados óptimos em qualquer um dos métodos.

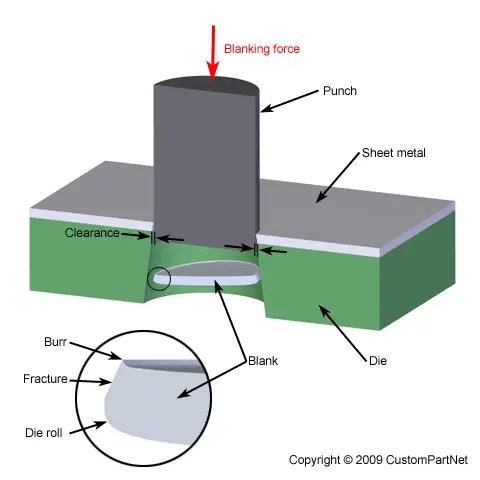

O processo de perfuração engloba uma variedade de operações de precisão, cada uma concebida para alcançar resultados específicos de conformação de metal. Estas operações incluem perfuração de orifícios, entalhe de cantos, corte em branco, gravação em relevo, mordedura e desenho, entre outras.

Cada operação exige uma ferramenta ou matriz especializada para garantir resultados óptimos e manter tolerâncias apertadas. Por exemplo, a gravação em relevo requer um conjunto de matrizes macho e fêmea para criar desenhos em relevo ou rebaixados, enquanto que o corte utiliza uma série de punções sobrepostos para criar contornos complexos ou grandes aberturas.

A seleção das ferramentas adequadas é fundamental para o sucesso de cada operação. Factores como as propriedades do material, a espessura da chapa, as caraterísticas desejadas e o volume de produção influenciam a escolha da configuração do punção e da matriz. As prensas de punção avançadas apresentam frequentemente sistemas de torre que podem conter várias ferramentas, permitindo mudanças rápidas e processos de fabrico complexos e em várias etapas.

As modernas máquinas de perfuração controladas por CNC aumentam a precisão e a produtividade, automatizando a seleção e o posicionamento das ferramentas. Esta tecnologia permite a integração perfeita de várias operações de perfuração numa única configuração, reduzindo significativamente o tempo de produção e melhorando a consistência das peças.

Para otimizar os processos de perfuração, os fabricantes utilizam frequentemente software de colocação para maximizar a utilização de material e minimizar o desperdício. Além disso, a utilização de sistemas de lubrificação e de aços para ferramentas de alta qualidade pode prolongar a vida útil da matriz e melhorar a qualidade das peças, especialmente quando se trabalha com materiais de alta resistência ou abrasivos.

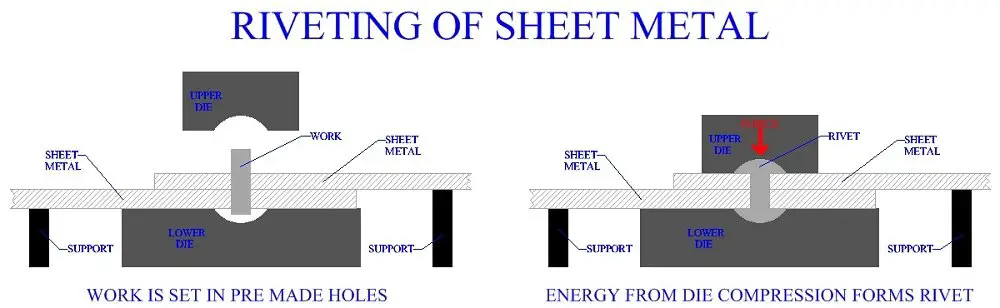

A fábrica utiliza extensivamente técnicas de rebitagem por pressão para a fixação de componentes de chapa metálica, empregando principalmente pregos, porcas e parafusos de rebitagem. Este método de união preciso garante ligações robustas e fiáveis em várias aplicações de fabrico de metal.

O processo de rebitagem é predominantemente executado utilizando máquinas de perfuração avançadas ou sistemas de rebitagem hidráulica de alta capacidade. Estas máquinas sofisticadas oferecem um controlo preciso sobre a força e a profundidade da rebitagem, garantindo uma qualidade consistente das juntas em grandes séries de produção. A escolha entre máquinas de puncionamento e rebitagem hidráulica depende de factores como a espessura do material, a resistência necessária da junta, o volume de produção e os requisitos específicos do produto.

Para obter os melhores resultados, o processo de rebitagem é cuidadosamente calibrado para corresponder às caraterísticas específicas da chapa metálica a ser unida, incluindo o tipo de material, a espessura e o acabamento da superfície. Esta abordagem personalizada minimiza o risco de distorção ou danos no material, maximizando a integridade e a longevidade da junta.

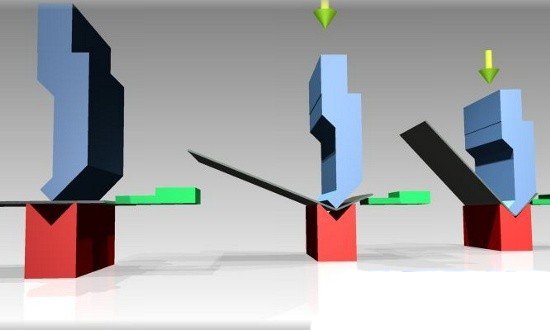

A quinagem é um processo fundamental de conformação de chapas metálicas que transforma peças planas 2D em componentes 3D com ângulos e contornos precisos. Esta operação é executada principalmente com uma travão de prensa em conjunto com matrizes de dobragem especializadas. O processo envolve a aplicação de uma força controlada para deformar o metal ao longo de um eixo linear, criando curvas permanentes sem comprometer a integridade do material.

As prensas dobradeiras modernas oferecem várias técnicas de dobragem, incluindo a dobragem a ar, a dobragem por baixo e a dobragem por cunhagem, cada uma delas adequada às propriedades específicas do material e aos resultados desejados. A seleção de ferramentas apropriadas, tais como as matrizes em V e as pontas de punção, é crucial para alcançar a melhor qualidade e precisão de dobragem.

Um aspeto crítico da dobragem eficiente é o estabelecimento de uma sequência estratégica de dobragem. O princípio de funcionamento é dar prioridade às dobras que não interferem com as operações subsequentes, seguidas das que podem causar interferência na ferramenta. Esta abordagem minimiza o risco de colisões entre a peça de trabalho e a ferramenta, assegura a precisão dimensional e optimiza a eficiência da produção.

Factores como a espessura do material, a direção do grão, o raio de curvatura e o retorno elástico devem ser cuidadosamente considerados ao conceber e executar operações de curvatura. As prensas dobradoras avançadas incorporam atualmente sistemas CNC e capacidades de programação offline, permitindo a produção de peças complexas com múltiplas dobras com elevada precisão e repetibilidade.

Para uma compreensão abrangente da tecnologia de prensas dobradeiras, incluindo especificações de máquinas, opções de ferramentas e técnicas avançadas de dobragem, consulte "O guia definitivo para a prensa dobradeira". Este recurso fornece informações aprofundadas sobre a otimização dos seus processos de dobragem para aumentar a produtividade e a qualidade.

A soldadura é um processo de fabrico fundamental que envolve a união de vários componentes ou o reforço de uma única peça através da fusão para melhorar a integridade estrutural e alcançar os resultados de fabrico desejados.

Na metalurgia moderna, são utilizadas várias técnicas de soldadura, cada uma delas adequada a materiais e aplicações específicos:

A seleção de um método de soldadura adequado depende de vários factores, incluindo as propriedades do material, a conceção da junta, o volume de produção e os requisitos de qualidade. Por exemplo, o GMAW é normalmente preferido para a soldadura de chapas de ferro ou aço devido à sua elevada taxa de deposição e boa penetração. Por outro lado, o GTAW é o método de eleição para a soldadura de alumínio, oferecendo um controlo e uma qualidade de soldadura superiores, particularmente para secções mais finas.

Os sistemas de soldadura robotizados revolucionaram as operações metalúrgicas em grande escala. Ao automatizar o processo de soldadura, reduzem significativamente os requisitos de mão de obra, melhoram a consistência e aumentam a produtividade global. Estes sistemas são particularmente vantajosos para tarefas repetitivas, cordões de soldadura longos e aplicações que exigem elevada precisão, como no fabrico de grandes armários ou componentes estruturais.

Os avanços na tecnologia de soldadura, como os sistemas de controlo adaptativos e a monitorização em tempo real, continuam a melhorar a qualidade da soldadura, a reduzir os defeitos e a otimizar os parâmetros do processo. Esta evolução contínua nas técnicas e equipamentos de soldadura desempenha um papel crucial na satisfação das exigências cada vez maiores do fabrico moderno em termos de eficiência, qualidade e rentabilidade.

O tratamento de superfícies engloba uma gama de técnicas avançadas concebidas para melhorar as propriedades e o desempenho dos componentes metálicos. Estes processos incluem o revestimento de conversão de fosfato, a galvanoplastia de zinco colorida, o revestimento de conversão de cromato, o revestimento em pó e a anodização, entre outros.

O revestimento de conversão de fosfato é aplicado principalmente em aço laminado a frio e chapas electrogalvanizadas. Este processo cria uma camada de fosfato micro-cristalino que melhora significativamente a resistência à corrosão, a aderência da tinta e a lubricidade. A película de fosfato resultante serve como uma excelente base para operações subsequentes de pintura ou revestimento.

A galvanoplastia de zinco colorido é um tratamento de superfície versátil frequentemente utilizado para chapas de aço laminadas a frio. Este processo não só proporciona um acabamento decorativo, como também oferece uma proteção superior contra a corrosão. As opções de cor vão desde tons claros a tons pastel, permitindo uma personalização funcional e estética.

O revestimento de conversão de cromato e a anodização são frequentemente utilizados para tratar chapas e perfis de alumínio. A conversão de cromato produz uma película fina e protetora que aumenta a resistência à corrosão e a aderência da tinta. A anodização, um processo eletrolítico, cria uma camada de óxido durável e porosa que pode ser tingida em várias cores e proporciona uma excelente resistência ao desgaste e à corrosão.

O revestimento em pó, um processo de acabamento a seco, é cada vez mais popular pela sua durabilidade e benefícios ambientais. Envolve a carga eletrostática de partículas de pó seco e a sua pulverização sobre a superfície metálica, seguida de cura num forno para criar um acabamento uniforme e de alta qualidade.

A seleção de um tratamento de superfície específico é determinada por vários factores, incluindo o material de base, a aplicação pretendida, a exposição ambiental, os requisitos estéticos e considerações de custo. A adaptação do tratamento de superfície às especificações precisas do cliente garante um desempenho ótimo e a longevidade dos componentes metálicos.

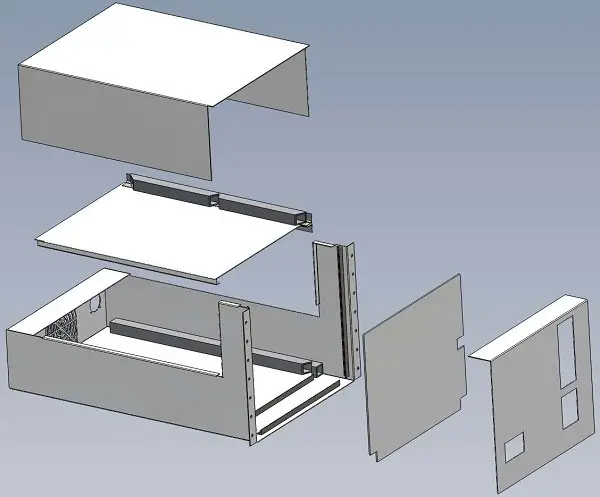

A montagem é a fase final crítica do fabrico, em que vários componentes são combinados com precisão para criar um produto acabado. Este processo requer uma atenção meticulosa aos pormenores e uma compreensão abrangente da conceção e funcionalidade do produto.

Um fator crucial na montagem é a proteção dos componentes contra danos, especialmente riscos. Mesmo as imperfeições superficiais mais pequenas podem comprometer a integridade, a estética e o desempenho do produto. A implementação de técnicas de manuseamento adequadas e a utilização de materiais de proteção (por exemplo, panos macios, revestimentos temporários ou acessórios personalizados) são essenciais para manter a qualidade dos componentes ao longo do processo de montagem.

A importância da prevenção de riscos não pode ser exagerada. Se as peças se tornarem inutilizáveis devido a riscos ou outros danos, será necessário retrabalho, o que terá consequências significativas:

Para mitigar estes riscos, os fabricantes devem implementar protocolos robustos de garantia de qualidade e formar o pessoal de montagem em técnicas de manuseamento adequadas. Isto pode incluir:

Ao dar prioridade à proteção dos componentes e ao integrá-la nos procedimentos operacionais padrão, os fabricantes podem garantir uma maior qualidade do produto, reduzir o desperdício e otimizar a eficiência da produção na fase de montagem.