Imagine convertir una chapa plana en una compleja pieza tridimensional con precisión y eficacia. El arte y la ciencia de la fabricación de chapas metálicas implican una serie de meticulosos procesos, desde el diseño y el corte hasta el plegado y la soldadura. En este artículo se describen los diez procesos tecnológicos más importantes y se le guía a través de cada paso para mejorar su comprensión y competencia. Descubra cómo estos métodos transforman el metal en bruto en componentes esenciales y aprenda las técnicas que pueden aumentar la productividad y la calidad de sus proyectos.

El proceso tecnológico de la chapa puede variar, pero no suele incluir más de los diez procesos que se enumeran a continuación.

Diseñar y dibujar planos de piezas de chapa

También conocido como proyección ortográfica o dibujo multivista, su finalidad es representar con precisión la estructura tridimensional de las piezas de chapa metálica mediante un conjunto de dibujos bidimensionales. Normalmente, incluye tres vistas principales:

Estas vistas están alineadas con precisión y proporcionan una descripción completa de la geometría de la pieza, incluida su forma, tamaño y características. En el caso de las piezas de chapa metálica, se presta especial atención a:

El dibujo también debe incluir:

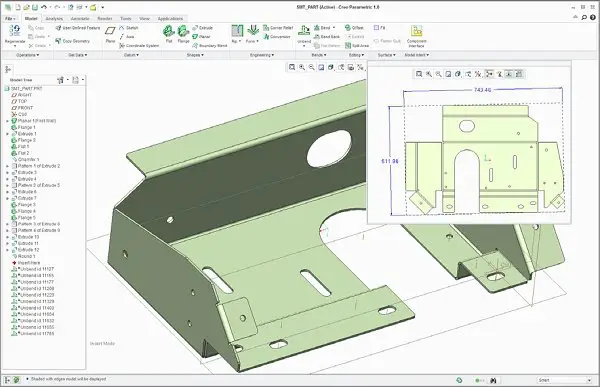

Los diseñadores suelen utilizar programas de CAD para crear estos planos, que permiten modificarlos fácilmente y generar modelos en 3D. Estos planos detallados son cruciales para la fabricación precisa, el control de calidad y la comunicación entre los equipos de diseño y fabricación en los trabajos de chapa metálica.

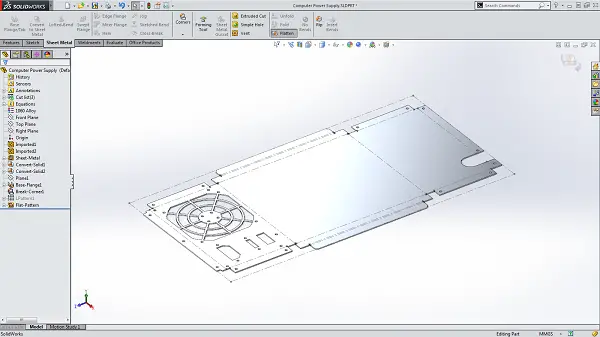

Dibujar el diagrama de expansión

El proceso de dibujar un diagrama de expansión consiste en transformar complejas estructuras tridimensionales en representaciones bidimensionales aplanadas. Esta técnica es crucial en la fabricación de chapas metálicas, ya que permite a los fabricantes visualizar y planificar los cortes y dobleces precisos necesarios para crear el producto final. El diagrama de expansión sirve como plano para la forma desplegada de la pieza, abarcando todas las superficies y características en un único plano.

Los pasos clave en la creación de un diagrama de expansión incluyen:

El software CAD avanzado suele automatizar gran parte de este proceso, pero comprender los principios subyacentes es esencial para optimizar los diseños y solucionar problemas de piezas complejas. Los diagramas de expansión precisos son fundamentales para la fabricación de precisión, ya que garantizan que la pieza en bruto plana tendrá la forma 3D deseada cuando se fabrique.

Existen varios métodos avanzados de corte en la fabricación de metales, cada uno de ellos con ventajas específicas:

A. Corte con cizalla: Este método utiliza una máquina de corte para producir la anchura y longitud requeridas a partir de una chapa de metal expandido. Para formas más complejas que requieran agujeros o esquinas con muescas, puede integrarse en el proceso una punzonadora con troqueles especializados. Este método es versátil y rentable para formas sencillas y series de producción medianas.

B. Troquelado progresivo: En este proceso de alta eficiencia, las piezas se forman mediante una serie de operaciones de estampación en una única configuración de prensa. La pieza se desplaza a través de varias estaciones, cada una de las cuales realiza una operación específica (por ejemplo, perforación, conformado, recorte). Este método ofrece ventajas significativas en términos de velocidad, eficacia y reducción de costes, por lo que resulta ideal para la producción de grandes volúmenes de piezas complejas.

C. Corte por CNC: Este método controlado por ordenador comienza con la programación CAD/CAM para crear una representación digital de la pieza expandida. A continuación, el programa se traduce en un código legible por máquina para la punzonadora CNC. La máquina punzona con precisión la forma estructural a partir de material plano de acuerdo con la secuencia programada. El troquelado CNC ofrece una gran precisión y flexibilidad para los cambios de diseño, y es especialmente adecuado para lotes pequeños y medianos o para la creación de prototipos.

D. Corte por láser: Este método sin contacto emplea un rayo láser de alta potencia para cortar la forma estructural a partir de chapas metálicas planas. El corte por láser es excelente para producir diseños intrincados con tolerancias ajustadas y un desperdicio mínimo de material. Es especialmente eficaz con materiales de grosor fino a medio y ofrece la ventaja de no desgastar las herramientas. El proceso está muy automatizado, lo que permite cambiar rápidamente entre distintos diseños de piezas.

Cada método de corte tiene sus aplicaciones óptimas en función de factores como las propiedades del material, la complejidad de la pieza, el volumen de producción y las tolerancias requeridas. La elección del método suele implicar un equilibrio entre los costes iniciales de utillaje, la velocidad de producción y la calidad final de la pieza.

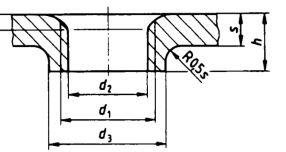

El roscado de bridas, también conocido como roscado extruido o conformado de bridas, es un proceso de fabricación metálica de precisión que consiste en crear una brida extruida alrededor de un orificio preexistente y, a continuación, roscarla para formar roscas internas. Esta técnica mejora significativamente la integridad estructural de la conexión roscada y proporciona una resistencia superior al aflojamiento en aplicaciones de chapa fina.

El proceso comienza con la perforación de un orificio piloto en la chapa. A continuación, se utiliza una herramienta especializada para extrudir el material alrededor del orificio, formando un collarín o pestaña elevada. Este material extruido aumenta el grosor efectivo de la chapa en el punto de conexión, lo que permite un mayor enganche de la rosca y una mejor distribución de la carga.

Para chapas finas (normalmente de menos de 2,0 mm), el roscado con brida ofrece varias ventajas:

Para chapas más gruesas, como las de 2,0 mm o 2,5 mm y superiores, suele ser suficiente el roscado directo sin formación de brida. El grosor inherente del material proporciona una rosca y una resistencia adecuadas para la mayoría de las aplicaciones.

A la hora de elegir entre el roscado por brida y el roscado directo, hay que tener en cuenta factores como el grosor del material, los requisitos de carga, la exposición a vibraciones y las necesidades de sellado. La selección adecuada de la herramienta y los parámetros del proceso son cruciales para obtener resultados óptimos con cualquiera de los dos métodos.

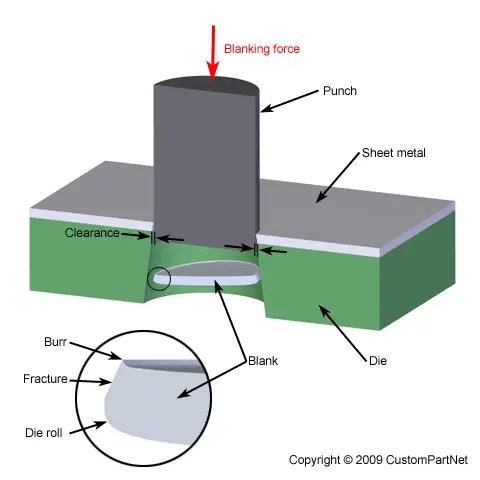

El proceso de punzonado abarca una serie de operaciones de precisión, cada una de ellas diseñada para lograr resultados específicos en el conformado de metales. Estas operaciones incluyen, entre otras, el punzonado de agujeros, el entallado de esquinas, el troquelado, el gofrado, la entalladura y el embutido.

Cada operación requiere una herramienta o matriz especializada para garantizar resultados óptimos y mantener tolerancias estrictas. Por ejemplo, el estampado requiere un juego de troqueles macho y hembra para crear diseños en relieve o rebajados, mientras que el mordentado utiliza una serie de punzones superpuestos para crear contornos complejos o grandes aberturas.

La selección del utillaje adecuado es fundamental para el éxito de cada operación. Factores como las propiedades del material, el grosor de la chapa, las características deseadas y el volumen de producción influyen en la elección de la configuración del punzón y la matriz. Las punzonadoras avanzadas suelen contar con sistemas de torreta que pueden albergar varias herramientas, lo que permite realizar cambios rápidos y procesos de fabricación complejos de varios pasos.

Las modernas punzonadoras controladas por CNC mejoran la precisión y la productividad automatizando la selección y el posicionamiento de las herramientas. Esta tecnología permite la integración perfecta de varias operaciones de punzonado en una única configuración, lo que reduce considerablemente el tiempo de producción y mejora la uniformidad de las piezas.

Para optimizar los procesos de punzonado, los fabricantes suelen emplear software de anidado para maximizar la utilización del material y minimizar los residuos. Además, el uso de sistemas de lubricación y aceros para herramientas de alta calidad puede prolongar la vida útil de las matrices y mejorar la calidad de las piezas, especialmente cuando se trabaja con materiales de alta resistencia o abrasivos.

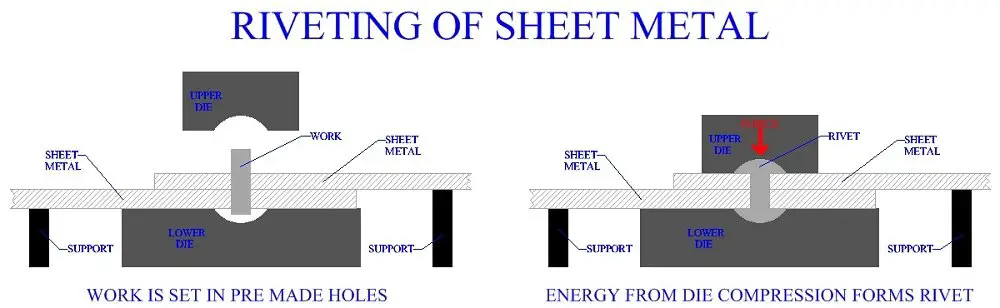

La fábrica utiliza ampliamente técnicas de remachado a presión para fijar componentes de chapa metálica, empleando principalmente espárragos, tuercas y tornillos de remachado. Este preciso método de unión garantiza conexiones sólidas y fiables en diversas aplicaciones de fabricación de metal.

El proceso de remachado se realiza principalmente con punzonadoras avanzadas o sistemas de remachado hidráulicos de alta capacidad. Estas sofisticadas máquinas ofrecen un control preciso de la fuerza y la profundidad de remachado, lo que garantiza una calidad constante de las uniones en grandes series de producción. La elección entre punzonadoras y remachadoras hidráulicas depende de factores como el grosor del material, la resistencia requerida de la unión, el volumen de producción y los requisitos específicos del producto.

Para obtener resultados óptimos, el proceso de remachado se calibra cuidadosamente para adaptarse a las características específicas de la chapa metálica que se va a unir, incluidos el tipo de material, el grosor y el acabado de la superficie. Este enfoque personalizado minimiza el riesgo de distorsión o daños en el material, al tiempo que maximiza la integridad y longevidad de la unión.

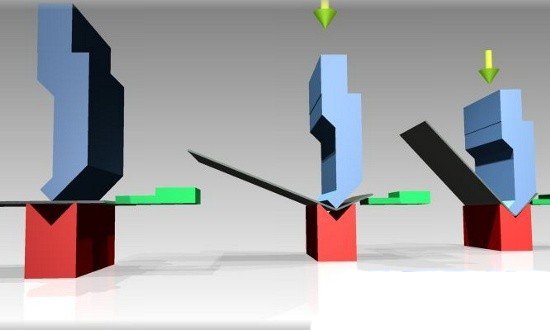

El plegado es un proceso fundamental de conformado de chapa metálica que transforma piezas planas 2D en componentes 3D con ángulos y contornos precisos. Esta operación se realiza principalmente con una prensa plegadora junto con matrices de doblado especializadas. El proceso consiste en aplicar una fuerza controlada para deformar el metal a lo largo de un eje lineal, creando dobleces permanentes sin comprometer la integridad del material.

Las plegadoras modernas ofrecen varias técnicas de plegado, como el plegado por aire, el plegado de fondo y el acuñado, cada una de ellas adaptada a las propiedades específicas del material y a los resultados deseados. La selección del utillaje adecuado, como matrices en V y puntas de punzón, es crucial para lograr una calidad y precisión de plegado óptimas.

Un aspecto crítico de la eficacia del plegado es el establecimiento de una secuencia estratégica de plegado. El principio rector es dar prioridad a los plegados que no interfieran con las operaciones posteriores, seguidos de los que puedan causar interferencias con las herramientas. Este enfoque minimiza el riesgo de colisiones entre la pieza y el utillaje, garantiza la precisión dimensional y optimiza la eficacia de la producción.

Factores como el grosor del material, la dirección del grano, el radio de curvatura y el springback deben tenerse muy en cuenta a la hora de diseñar y ejecutar las operaciones de curvado. Las plegadoras avanzadas incorporan ahora sistemas CNC y capacidades de programación fuera de línea, lo que permite producir piezas complejas de plegado múltiple con gran precisión y repetibilidad.

Si desea conocer a fondo la tecnología de las plegadoras, incluidas las especificaciones de las máquinas, las opciones de utillaje y las técnicas avanzadas de plegado, consulte "La guía definitiva de la prensa plegadora". Este recurso proporciona información detallada sobre la optimización de los procesos de plegado para mejorar la productividad y la calidad.

La soldadura es un proceso de fabricación fundamental que consiste en unir varios componentes o reforzar una sola pieza mediante fusión para mejorar la integridad estructural y lograr los resultados de fabricación deseados.

En la metalurgia moderna se emplean diversas técnicas de soldadura, cada una de ellas adaptada a materiales y aplicaciones específicos:

La selección de un método de soldadura adecuado depende de varios factores, como las propiedades del material, el diseño de la unión, el volumen de producción y los requisitos de calidad. Por ejemplo, GMAW suele ser el método preferido para soldar chapas de hierro o acero debido a su alta tasa de deposición y buena penetración. Por el contrario, GTAW es el método preferido para soldar aluminio, ya que ofrece un control y una calidad de soldadura superiores, sobre todo en secciones más finas.

Los sistemas de soldadura robotizada han revolucionado las operaciones metalúrgicas a gran escala. Al automatizar el proceso de soldadura, reducen significativamente los requisitos de mano de obra, mejoran la uniformidad y aumentan la productividad general. Estos sistemas son especialmente ventajosos para tareas repetitivas, cordones de soldadura largos y aplicaciones que requieren gran precisión, como la fabricación de grandes armarios o componentes estructurales.

Los avances en la tecnología de soldadura, como los sistemas de control adaptables y la supervisión en tiempo real, siguen mejorando la calidad de la soldadura, reduciendo los defectos y optimizando los parámetros del proceso. Esta evolución continua de las técnicas y los equipos de soldadura desempeña un papel crucial a la hora de satisfacer las crecientes exigencias de eficacia, calidad y rentabilidad de la fabricación moderna.

El tratamiento de superficies abarca una serie de técnicas avanzadas diseñadas para mejorar las propiedades y el rendimiento de los componentes metálicos. Estos procesos incluyen el recubrimiento por conversión de fosfatos, la galvanoplastia de zinc coloreado, el recubrimiento por conversión de cromatos, el recubrimiento en polvo y el anodizado, entre otros.

El revestimiento de conversión de fosfatos se aplica principalmente al acero laminado en frío y a las chapas electrogalvanizadas. Este proceso crea una capa de fosfato microcristalino que mejora significativamente la resistencia a la corrosión, la adherencia de la pintura y la lubricidad. La película de fosfato resultante sirve de excelente base para posteriores operaciones de pintura o revestimiento.

La galvanoplastia de zinc coloreado es un tratamiento de superficie versátil empleado a menudo para chapas de acero laminadas en frío. Este proceso no sólo proporciona un acabado decorativo, sino que también ofrece una protección superior contra la corrosión. Las opciones de color van desde los tonos brillantes a los pastel, lo que permite una personalización tanto funcional como estética.

El revestimiento de conversión de cromato y el anodizado se utilizan con frecuencia para tratar placas y perfiles de aluminio. La conversión de cromatos produce una fina película protectora que mejora la resistencia a la corrosión y la adherencia de la pintura. El anodizado, un proceso electrolítico, crea una capa de óxido porosa y duradera que puede teñirse de varios colores y proporciona una excelente resistencia al desgaste y la corrosión.

El recubrimiento en polvo, un proceso de acabado en seco, es cada vez más popular por su durabilidad y sus ventajas medioambientales. Consiste en cargar electrostáticamente partículas de polvo seco y pulverizarlas sobre la superficie metálica, tras lo cual se endurecen en un horno para crear un acabado uniforme de alta calidad.

La selección de un tratamiento de superficie específico viene determinada por varios factores, como el material de base, la aplicación prevista, la exposición ambiental, los requisitos estéticos y consideraciones de coste. Adaptar el tratamiento superficial a las especificaciones precisas del cliente garantiza un rendimiento óptimo y la longevidad de los componentes metálicos.

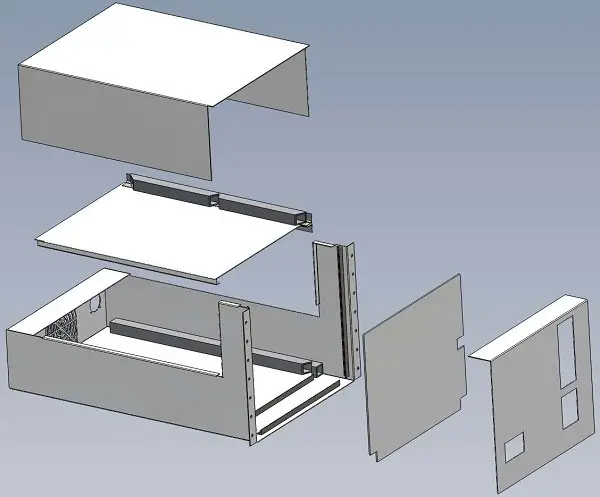

El montaje es la fase final crítica de la fabricación, en la que se combinan con precisión múltiples componentes para crear un producto acabado. Este proceso requiere una atención meticulosa a los detalles y un conocimiento exhaustivo del diseño y la funcionalidad del producto.

Un factor crucial en el montaje es la protección de los componentes contra los daños, en particular los arañazos. Incluso las pequeñas imperfecciones de la superficie pueden comprometer la integridad, la estética y el rendimiento del producto. La aplicación de técnicas de manipulación adecuadas y el uso de materiales de protección (por ejemplo, paños suaves, revestimientos temporales o accesorios personalizados) son esenciales para mantener la calidad de los componentes durante todo el proceso de montaje.

Nunca se insistirá lo suficiente en la importancia de evitar los arañazos. Si las piezas quedan inutilizables debido a arañazos u otros daños, es necesario volver a mecanizarlas, lo que puede tener consecuencias importantes:

Para mitigar estos riesgos, los fabricantes deben aplicar protocolos sólidos de garantía de calidad y formar al personal de montaje en técnicas de manipulación adecuadas. Esto puede incluir:

Al dar prioridad a la protección de los componentes e integrarla en los procedimientos operativos estándar, los fabricantes pueden garantizar una mayor calidad de los productos, reducir los residuos y optimizar la eficacia de la producción en la fase de montaje.