Você já se perguntou por que o cobre e suas ligas são tão importantes em nosso cotidiano? Este artigo explora as propriedades fascinantes do cobre, desde sua incrível condutividade elétrica até sua impressionante resistência à corrosão. Ao final, você entenderá por que o cobre continua sendo a pedra angular da engenharia e da tecnologia modernas.

O cobre e suas ligas são amplamente utilizados em aplicações industriais devido às suas propriedades excepcionais, incluindo condutividade elétrica e térmica superior, excelente resistência à corrosão e alta conformabilidade. Esses materiais são categorizados em quatro grupos principais: cobre puro (geralmente chamado de cobre vermelho), latão, bronze e cobre branco (também conhecido como níquel-prata).

1. Cobre puro: Caracterizado por sua cor laranja-avermelhada, o cobre puro (>99,3% Cu) oferece a mais alta condutividade elétrica entre os metais comerciais, o que o torna indispensável nos setores elétrico e eletrônico. Ele também apresenta excelente condutividade térmica, resistência à corrosão e ductilidade.

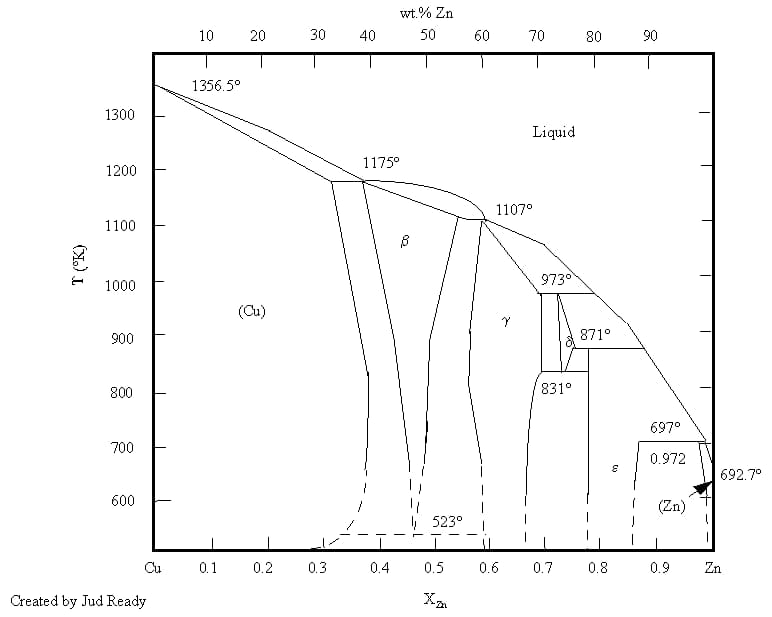

2. Latão: Uma liga composta principalmente de cobre e zinco, com teor de zinco variando normalmente de 5% a 45%. O latão oferece um equilíbrio entre força, usinabilidade e resistência à corrosão. Os tipos mais comuns incluem:

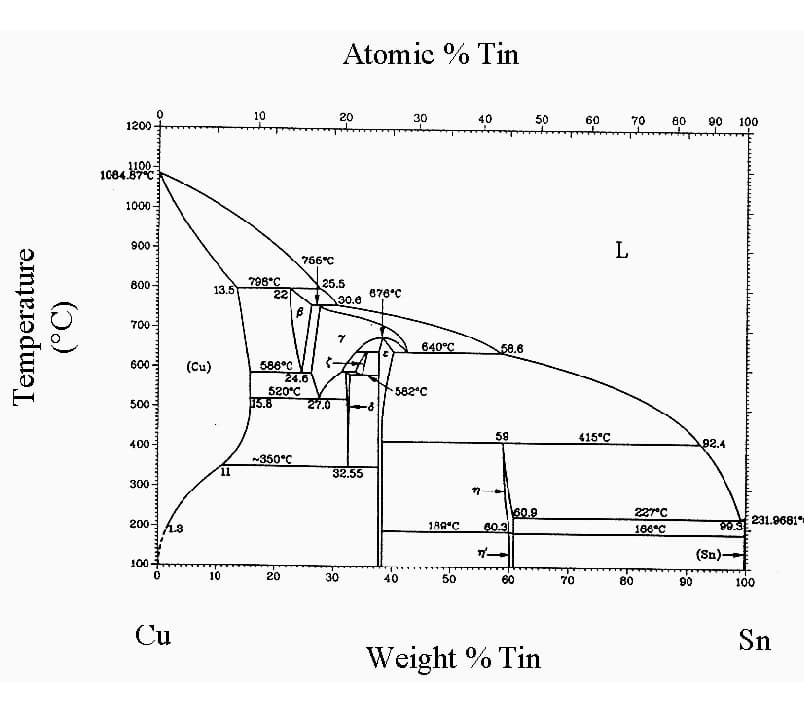

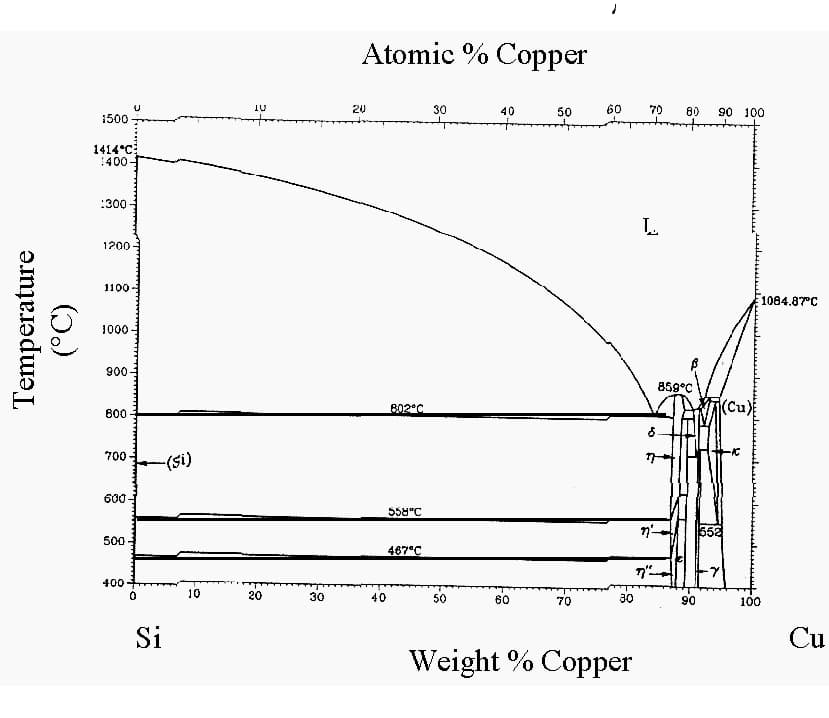

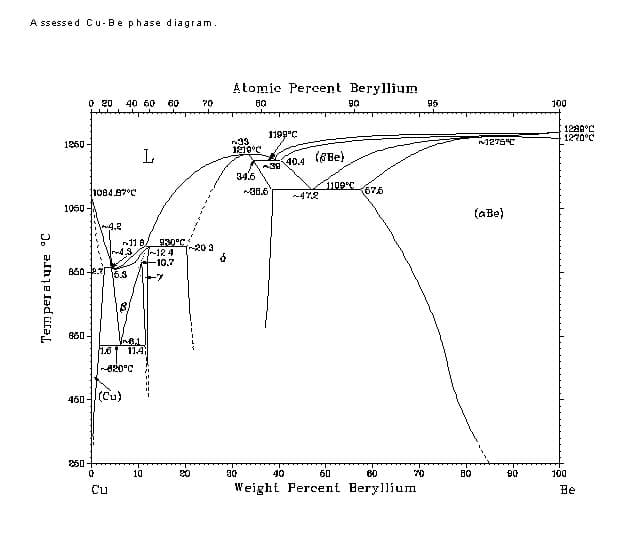

3. Bronze: tradicionalmente ligas de cobre-estanho, mas os bronzes modernos podem conter outros elementos, como alumínio, silício ou berílio. Os bronzes geralmente apresentam maior força e resistência à corrosão em comparação com os latões. Tipos notáveis incluem:

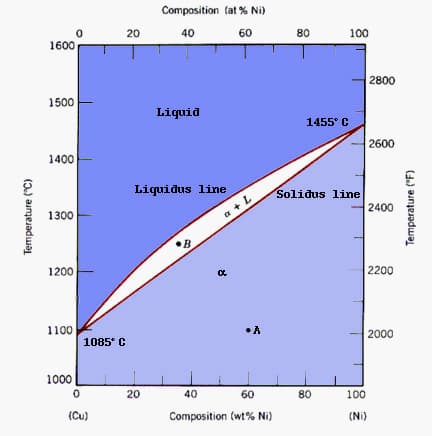

4. Cobre branco (prata níquel): Uma liga de cobre, níquel e zinco, normalmente contendo 10-20% de níquel. Apesar do nome, não contém prata. O cobre branco oferece boa resistência à corrosão, força e uma aparência atraente de prata, o que o torna adequado para aplicações decorativas e instrumentos musicais.

O cobre vermelho é uma forma pura de cobre com um teor de cobre de pelo menos 99,5%.

Ele pode ser dividido em cobre puro e cobre livre de oxigênio com base em seu teor de oxigênio.

Cu2O e óxidos de CuO podem se formar na superfície do cobre vermelho.

Em temperatura ambiente, a superfície de cobre é coberta com Cu2O.

Sob altas temperaturas, a escala de óxido é composta de duas camadas: a camada externa é CuO e a camada interna é Cu2O.

É importante observar que o cobre puro não pode ser brasado em uma atmosfera redutora contendo hidrogênio.

O latão se refere a uma liga de cobre-zinco que tem maior força, dureza e resistência à corrosão em comparação com o cobre vermelho, mantendo a tenacidade e a alta resistência à corrosão.

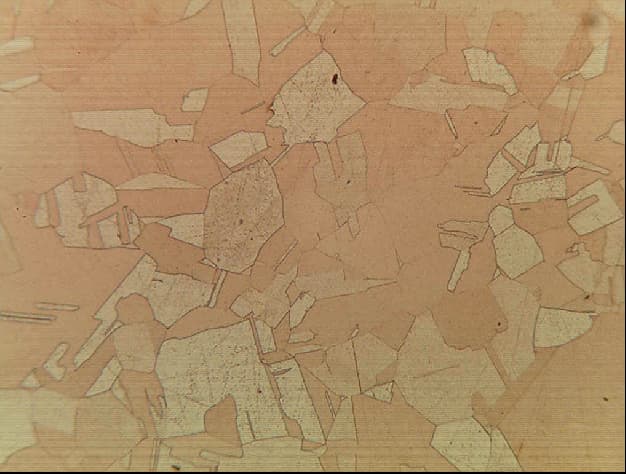

Diagrama metalográfico do latão

(1) Latão estanhado:

O latão de estanho contém aproximadamente 1% de estanho (Sn) e a presença de estanho não altera a composição dos óxidos de superfície.

A soldabilidade do latão estanhado é comparável à do latão, o que facilita a soldagem.

(2) Latão de chumbo:

O latão com chumbo contém chumbo, que, quando aquecido, forma uma escória pegajosa que prejudica o efeito de umedecimento e a fluidez da solda.

É importante selecionar o fluxo adequado para garantir a fluidez apropriada.

(3) Latão com manganês:

A superfície do latão de manganês é composta de óxido de zinco e óxido de manganês.

O óxido de manganês é relativamente estável e difícil de ser removido, portanto, é necessário usar um agente ativo brasagem para garantir a molhabilidade do metal de adição para brasagem.

Existem vários tipos de bronzecada um com diferentes elementos de liga, o que afeta sua capacidade de brasagem.

Quando o elemento de liga adicionado é o estanho, ou uma pequena quantidade de cromo ou cádmio, ele tem um impacto mínimo na soldabilidade e geralmente é mais fácil de soldar.

Entretanto, se o elemento adicionado for o alumínio, especialmente quando o teor de alumínio for alto (até 10%), o óxido de alumínio na superfície será difícil de remover, causando uma deterioração na soldabilidade.

Nesses casos, é necessário usar um fluxo especial para brasagem.

Por exemplo, quando o silício é adicionado para formar o bronze de silício, ele se torna altamente sensível à fragilidade a quente e às rachaduras por estresse quando exposto à solda derretida.

Outro exemplo é quando o elemento de liga adicionado é o berílio.

Embora se forme um óxido de BeO relativamente estável, o fluxo de brasagem convencional é suficiente para remover o filme de óxido.

Cobre branco é uma liga de cobre e níquel que apresenta excelentes propriedades mecânicas abrangentes.

Ele contém níquel.

Ao selecionar o metal de adição, é importante evitar os que contêm fósforo, como o metal de adição cobre-fósforo e o metal de adição cobre-fósforo-prata.

O cobre branco é altamente sensível a rachaduras a quente e rachaduras por estresse quando submetido à solda derretida.

| Nome | Código | Composição química primária (porcentagem em massa, %) | Temperatura de fusão/℃ | Tratamento térmico | |||||||

| ω(Cu) | ω(Zn) | ω(Sn) | ω(Pb) | ω(Mn) | ω(Al) | ω(Ni) | Outros | ||||

| Cobre puro | T1 | ≤99.95 | - | - | - | - | - | - | 20.02 | 1083 | Recozimento: 450~520℃ |

| T2 | ≤99.90 | - | - | - | - | - | - | 20.06 | 1083 | Recozimento: 500~630℃ | |

| Cobre livre de oxigênio | TU1 | ≤99.97 | - | - | - | - | - | - | 20.003 | 1083 | Recozimento a vácuo: 500℃ |

| TU2 | ≤99.95 | - | - | - | - | - | - | 20.003 | 1083 | ||

| TUMn | ≤99.60 | - | - | - | 0.1~0.3 | - | - | 20.003 | 1083 | ||

| Latão | H96 | 95~97 | Rem. | - | - | - | - | - | - | 1056~1071 | Recozimento: 600 ℃. |

| H68 | 67~70 | Rem. | - | - | - | - | - | - | 910~939 | Recozimento: 600 ℃. | |

| H62 | 60.5~63.5 | Rem. | - | - | - | - | - | - | 899~906 | Recozimento: 600 ℃. | |

| Latão-estanho | HSn62-1 | 61~63 | Rem. | 0.7~1.1 | - | - | - | - | - | 886~907 | Recozimento: 600 ℃. |

| Latão com chumbo | HPb59-1 | 57~60 | Rem. | - | 0.8~1.9 | - | - | - | - | 886~901 | Recozimento: 600 ℃. |

| Latão com manganês | HMn58-2 | 57~60 | Rem. | - | - | 1~2 | - | - | - | 866~881 | Recozimento: 600 ℃. |

| Bronze de estanho | QSn6.5-0.1 | Rem. | - | 6~7 | - | - | - | - | P: 0.1~0.25 | ~996 | Recozimento: 500~620℃ |

| QSn4-3 | Rem. | 2.7~3.3 | 3.5~4.5 | - | - | - | - | - | ~1046 | ||

| Bronze de alumínio | QAl9-2 | Rem. | - | - | - | 1.5~2.5 | 8~10 | - | - | ~1061 | Recozimento: 700~750℃;Quenching880℃,Tempering400℃ |

| QAl10-4-4 | Rem. | - | - | - | - | 9.5~11 | - | Fe: 3,5~4,5 | - | Recozimento: 700~750℃;Quenching920℃,Tempering650℃ | |

| Bronze Berílio | QBe2 | Rem. | - | - | - | - | - | 0.2~0.5 | Be: 1,9~2,2 | 865~956 | Resfriamento: 800 ℃; Envelhecimento: 300 ℃ |

| QBe1.7 | Rem. | - | - | - | - | - | 0.2~0.4 | Be: 1,6~1,8 | - | Resfriamento: 800 ℃,Envelhecimento: 300℃ | |

| Bronze de silício | QSi3-1 | Rem. | - | - | - | 1~1.5 | - | - | Si: 2,75~3,5 | 971~1026 | Recozimento: 600~680℃ |

| Bronze cromado | QCr0.5 | Rem. | - | - | - | - | - | - | Cr: 0.5~1.0 | 1073~1080 | Resfriamento: 950~1000℃ |

| Envelhecimento: 400~460℃ | |||||||||||

| Bronze Cádmio | QCd1 | Rem. | - | - | - | - | - | - | Cd: 0.9~1.2 | 1040~1076 | Recozimento: 650 ℃. |

| Zinco Níquel Prata | BZn15-20 | Rem. | 18~20 | - | - | - | - | 13.5~16.5 | - | ~1081 | Recozimento: 700℃ |

| Manganês Níquel Prata | BMn40-1.5 | Rem. | - | - | - | 1~2 | - | 39~40 | - | 1261 | Recozimento: 1050~1150℃ |

A brasagem de cobre e ligas de cobre depende principalmente dos seguintes fatores:

As superfícies de cobre puro podem formar dois óxidos, Cu2O e CuO. Em temperatura ambiente, uma superfície de cobre é coberta por Cu2O, enquanto em altas temperaturas, o filme de óxido é dividido em duas camadas, com CuO na parte externa e Cu2O na parte interna. Os óxidos de cobre são fáceis de remover, portanto, o cobre puro brasa bem.

O cobre oxigenado é um cobre refinado por meio de pirometalurgia e cobre de passo eletrolítico. Ele contém de 0,02% a 0,1% de oxigênio por massa, que existe como óxido de cobre, formando uma organização eutética com o cobre. Essa organização eutética é distribuída na matriz de cobre em forma globular.

Se o cobre oxigenado for brasado em uma atmosfera redutora contendo hidrogênio, o hidrogênio se difunde rapidamente no metal, reduzindo o óxido para produzir vapor. Esse vapor forma cavidades dentro dos cristais de cobre e se expande rapidamente, levando a fragilização por hidrogênio. Em casos graves, o material de cobre pode se fraturar.

Se a atmosfera contiver monóxido de carbono e umidade, o monóxido de carbono pode reduzir o vapor a hidrogênio, que então se difunde no metal, resultando em fragilização por hidrogênio. Portanto, o cobre oxigenado não deve ser brasado em atmosferas redutoras de amônia em decomposição, endotérmicas ou exotérmicas.

O aquecimento prolongado do cobre oxigenado acima de 920°C fará com que o óxido de cobre se acumule nos limites dos grãos, diminuindo a resistência e a ductilidade do cobre. Portanto, durante a brasagem, o material deve evitar a exposição prolongada a temperaturas acima de 920°C.

O cobre não pode ser tratado termicamente para obter resistência, portanto, os métodos de trabalho a frio são frequentemente usados para aumentar sua resistência. O cobre endurecido por trabalho a frio amolece quando aquecido entre 230℃ e 815℃. O grau de amolecimento depende da temperatura e da duração dessa temperatura. Quanto mais alta a temperatura de aquecimento da brasagem, mais macio se torna o cobre endurecido por trabalho a frio.

O cobre livre de oxigênio tem baixo teor de oxigênio e não há constituintes eutéticos de cobre e óxido de cobre no cobre. Sua condutividade elétrica e capacidade de trabalho a frio (como estampagem profunda e fiação) são melhores do que as do cobre desoxidado.

O cobre livre de oxigênio pode ser brasado em uma atmosfera protetora contendo hidrogênio sem fragilização por hidrogênio. O cobre livre de oxigênio endurecido por trabalho a frio também amolece durante o aquecimento.

O latão comum pode ser dividido em três categorias: latão baixo (fração de massa de zinco inferior a 20%), latão alto (fração de zinco superior a 20%) e latão de liga. Quando a fração de massa de zinco no latão é inferior a 15%, o óxido da superfície consiste principalmente de Cu2O, que contém pequenas partículas de ZnO.

Quando a fração de massa de zinco é superior a 20%, o óxido é composto principalmente de ZnO. O óxido de zinco também é fácil de remover, portanto, a brasagem do latão é muito boa. O latão não é adequado para brasagem em uma atmosfera protetora, especialmente na brasagem a vácuo. Isso se deve ao fato de o zinco ter uma alta pressão de vapor (chegando a 105Pa a 907℃).

Durante a brasagem em uma atmosfera protetora, especialmente a brasagem a vácuo, o zinco do latão se volatiliza, a superfície fica vermelha e isso afeta suas propriedades inerentes e de brasagem. Se a brasagem tiver de ser feita em uma atmosfera protetora ou a vácuo, uma camada de cobre ou níquel deve ser eletrodepositada na superfície das peças de latão com antecedência para evitar a volatilização do zinco. Entretanto, o revestimento pode afetar a resistência da junta soldada.

A brasagem de latão requer o uso de um fluxo.

O latão de estanho tem aproximadamente 1% de ω (Sn). A presença de estanho não afeta a composição do óxido da superfície. A brasagem do latão de estanho é comparável à do latão e é fácil de soldar.

O latão com chumbo forma um resíduo pegajoso quando aquecido, o que prejudica a ação umectante e a fluidez do material de brasagem, portanto, é necessário escolher um fluxo adequado para garantir a ação umectante do material de brasagem. Quando o latão com chumbo é aquecido, ele tende a rachar por tensão. Sua sensibilidade a rachaduras a quente é diretamente proporcional ao teor de chumbo.

Portanto, o estresse interno de latão com chumbo deve ser minimizado durante a brasagem, por exemplo, por meio de recozimento antes da soldagem para remover a tensão causada pelo processamento do componente. A temperatura de aquecimento deve ser a mais uniforme possível para reduzir o estresse térmico. O efeito da brasagem é ruim quando ω (Pb) > 3%. Para latão com chumbo com ω (Pb) > 5%, a brasagem não é recomendada.

A superfície do latão manganês é composta de óxido de zinco e óxido de manganês. O óxido de manganês é relativamente estável e difícil de remover, portanto, um fluxo altamente ativo deve ser usado para garantir a molhabilidade do material de brasagem.

O bronze de estanho QSn6.5-0.1 forma dois óxidos em sua superfície: uma camada interna de SnO2 e uma camada externa de óxido de cobre. Esses óxidos são fáceis de remover, e a liga brasa bem, adequada para vários métodos de brasagem, inclusive brasagem com proteção de gás e brasagem a vácuo.

Os fluxos convencionais podem ser usados para brasagem ao ar. Para evitar rachaduras, as peças de bronze de estanho contendo fósforo devem ser aliviadas de tensão a aproximadamente 290-340℃ antes da brasagem.

O bronze de alumínio contém uma quantidade significativa de alumínio (até 10% em massa), formando uma camada de óxido composta principalmente de óxido de alumínio na superfície, que é difícil de remover. Portanto, brasagem de alumínio bronze é bastante desafiador. O óxido de alumínio não pode ser reduzido em uma atmosfera protetora e não pode ser removido por aquecimento a vácuo, exigindo um fluxo especializado.

Se as peças de bronze-alumínio forem soldadas em um temperado e revenido a temperatura de brasagem não deve exceder a temperatura de têmpera. Por exemplo, a temperatura de têmpera do QAl9-2 é de 400°C.

Se a temperatura de brasagem for superior a 400°C, o material de base amolecerá. Se a brasagem for feita em altas temperaturas, a temperatura de brasagem deve corresponder à temperatura de têmpera (880 ℃), seguida de revenimento, para obter as propriedades mecânicas desejadas do material de base. Isso deve ser considerado ao selecionar um material de brasagem.

Embora um óxido de BeO relativamente estável se forme na superfície do bronze de berílio, o fluxo convencional ainda satisfaz o requisito de remoção do filme de óxido. O bronze de berílio é frequentemente usado em situações em que as peças precisam de elasticidade.

Para evitar a redução dessa propriedade, a temperatura de brasagem deve ser inferior à temperatura de envelhecimento (300°C) ou a temperatura de brasagem deve corresponder à temperatura de têmpera, seguida de tratamento de envelhecimento após a brasagem.

O bronze de silício, principalmente a liga QSi3-1 com cerca de 3% ω (Si), forma um óxido composto principalmente de dióxido de silício em sua superfície. O mesmo fluxo usado para brasagem de bronze de alumínio deve ser usado para brasagem de bronze de silício. O bronze de silício sob tensão é extremamente sensível a rachaduras térmicas e rachaduras por tensão sob a ação do material de brasagem fundido.

Para evitar rachaduras, a liga deve ser aliviada de tensão a uma temperatura entre 300 e 350°C antes da brasagem. Deve-se escolher um material de brasagem com ponto de fusão mais baixo e usar um método de brasagem que aqueça uniformemente durante a brasagem.

O bronze cromo e o bronze cádmio têm pequenas quantidades de cromo ou cádmio, que não afetam significativamente o processo de brasagem. Ao soldar bronze cromo, deve-se considerar o regime de tratamento térmico do material de base.

A brasagem deve ocorrer abaixo da temperatura de envelhecimento (460 ℃) ou a temperatura de brasagem deve corresponder à temperatura de têmpera (950-1000 ℃).

Prata níquel e prata manganês. O níquel-prata contém níquel e os materiais de brasagem que contêm fósforo, como o material de brasagem cobre-fósforo e o material de brasagem cobre-fósforo-prata, devem ser evitados ao escolher um material de brasagem, pois os materiais de brasagem que contêm fósforo podem facilmente formar fosfeto de níquel quebradiço na interface após a brasagem, reduzindo a resistência e a tenacidade da junta.

O níquel-prata é extremamente sensível a trincas a quente e a trincas por estresse sob a ação do material de brasagem fundido. Portanto, as peças devem ter sua tensão interna removida antes da brasagem, e deve ser escolhido um material de brasagem com ponto de fusão mais baixo.

As peças devem ser aquecidas uniformemente, e a expansão e a contração livres das peças durante o aquecimento e o resfriamento devem ser permitidas para reduzir o estresse térmico durante a brasagem.

Brazabilidade de cobre comum e ligas de cobre

| Liga metálica | Capacidade de brasagem | |

| Cobre T1 | Excelente | |

| Cobre livre de oxigênio TU1 | Excelente | |

| Latão | H96 | Excelente |

| H68 | Excelente | |

| H62 | Excelente | |

| Bronze-estanho | HSn62-1 | Excelente |

| Latão com manganês | HMn58-2 | Bom |

| Bronze-estanho | QSn58-2 | Excelente |

| QSn4-3 | Excelente | |

| Latão com chumbo | HPb59-1 | Bom |

| bronze-alumínio | QAl9-2 | Ruim |

| QAl10-4-4 | Ruim | |

| bronze berílio | QBe2 | Bom |

| QBe1.7 | Bom | |

| bronze silício | QSi3-1 | Bom |

| bronze-cromo | QCr0.5 | Bom |

| bronze cádmio | QCd11 | Excelente |

| Liga de zinco-cobre-níquel | BZn15-20 | Bom |

| Liga de cobre e níquel Mn | BMn40-1.5 | Difícil |

A solda à base de prata é amplamente utilizada devido ao seu ponto de fusão moderado, boa processabilidade, qualidades fortes e resistentes, condutividade, condutividade térmica e resistência à corrosão.

O principal elementos de liga Os elementos de liga das soldas à base de prata são cobre, zinco, cádmio e estanho. O cobre é o elemento de liga mais importante, pois reduz a temperatura de fusão da prata sem formar uma fase quebradiça.

A adição de zinco reduz ainda mais a temperatura de fusão.

Embora a adição de estanho possa reduzir significativamente a temperatura de fusão das ligas de prata-cobre-estanho, essa baixa temperatura de fusão resulta em extrema fragilidade e falta de uso prático.

Para evitar fragilidade, o teor de estanho na solda prata-cobre-estanho normalmente não é superior a 10%.

Para reduzir ainda mais a temperatura de fusão da solda à base de prata, o cádmio pode ser adicionado à liga de prata-cobre-zinco.

Composição química e principais propriedades do metal de adição para brasagem à base de prata

| Metal de adição para brasagem | Composição química (peso %) | Temperatura de fusão/℃ | Resistência à tração/MPa | Resistividade elétrica/μΩ-m | Temperatura de brasagem/℃ | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| Ag | Cu | Zn | Cd | Sn | outros | |||||

| BAg72Cu. | 72±1 | Rem. | – | – | – | – | 779~779 | 375 | 0.022 | 780~900 |

| BAg50Cu. | 50±1.1 | Rem. | – | – | – | – | 779~850 | – | – | – |

| BAg70Cu. | 70±1 | 26±1 | Rem. | – | – | – | 730~755 | 353 | 0.042 | – |

| BAg65Cu. | 65±1 | 20±1.1 | Rem. | – | – | – | 685~720 | 384 | 0.086 | – |

| BAg60Cu | 60 ±1 | Rem. | – | 10±0.5 | – | – | 602~718 | – | 720~840 | |

| BAg50Cu | 50±1.1 | 34±1.1 | Rem. | – | 10±0.5 | – | 677~775 | 343 | 0.076 | 775~870 |

| BAg45Cu | 45±1 | 30+1 | Rem. | – | – | – | 677~743 | 386 | 0.097 | 745~845 |

| BAg25CuZn. | 25±1. | 40±1 | Rem. | – | – | – | 745~775 | 353 | 0.069 | 800~890 |

| BAg10CuZn | 10±1 | 53±1.1 | Rem. | – | – | – | 815~850 | 451 | 0.065 | 850~950 |

| BAg50CuZnCd | 50±1 | 15.5±1 | 16.5±2 | – | – | – | 627~635 | 419 | 0.072 | 635~760 |

| BAg45CuZnCd | 45±1. | 15±1 | 16±2. | – | – | – | 607~618 | – | – | 620~760 |

| BAg40CuZnCdNi | 40±1 | 16±0.5 | 17.8±0.5 | – | – | Ni0,2±0,1 | 595~605 | 392 | 0.069 | 605~705 |

| BAg34CuZnCd | 35±1 | 26±1 | 21±2 | – | – | 607~702 | 411 | 0.069 | 700~845 | |

| BAg50CuZnCdNi | 50±1.1 | 15.5±1 | 15.5±2 | – | – | Ni3±0,5 | 632~688 | 431 | 0.105 | 690~815 |

| BAg56CuZnSn | 56±1 | 22±1 | 17±2 | 50.5 | 50.5 | – | 618~652 | – | – | 650~760 |

| BAg34CuZnSn | 34±1 | 36±1.1 | 27+2 | 30.5 | 30.5 | – | 630~730 | – | – | 730~820 |

| BAg50CuZnSnNi | 50±1 | 21.5±1 | 27±1.1 | 10.3 | 10.3 | Ni0.30~0.65。 | 650~670 | – | – | 670~770 |

| BAg40CuZnSnNi | 40±1 | 25±1 | 30.5±1 | 30.3 | 30.3 | Ni1.30~1.65 | 630~640. | – | – | 640~740 |

O metal de adição para brasagem de cobre e fósforo é amplamente utilizado na brasagem de cobre e ligas de cobre devido ao seu desempenho tecnológico favorável e à relação custo-benefício.

O fósforo tem duas funções no cobre:

Primeiro, ele reduz significativamente o ponto de fusão do cobre.

Em segundo lugar, ele atua como um fluxo de autossoldagem durante a brasagem no ar.

Para reduzir ainda mais a temperatura de fusão da liga Cu-P e melhorar sua resistência, também pode ser adicionada prata.

É importante observar que os metais de adição cobre-fósforo e cobre-rattan-prata só podem ser usados para brasagem de cobre e ligas de cobre e não podem ser usados para brasagem de aço, ligas de níquel ou ligas de cobre-níquel com teor de níquel superior a 10%.

Esse tipo de metal de adição pode resultar em segregação quando aquecido lentamente, portanto, é melhor adotar um método de brasagem de aquecimento rápido.

Composição química e propriedades da solda de cobre e fósforo

| Metal de enchimento | Composição química (fração de massa) (%) | Temperatura de fusão | Resistência à tração MPa | Resistividade/μΩ-m | ||||

|---|---|---|---|---|---|---|---|---|

| Cu | P | Ag | Sn | outros | ||||

| Bcu95P. | Rem. | 5±0.3 | – | – | 710~924 | – | – | |

| Bcu93P | Rem. | 6.8~7.5 | – | – | 710~800 | 470.4 | 0.28 | |

| Bcu92PSb | Rem. | 6.3±0.4 | – | – | Sb1,5~2,0 | 690~800 | 303.8 | 0.47 |

| Bcu91Ag | Rem. | 7±0.2 | 2±0.2 | – | – | 645~810 | – | – |

| Bcu89Ag | Rem. | 5.8~6.7 | 5±0.2 | – | – | 650~800 | 519.4 | 0.23 |

| Bcu80Pag | Rem. | 4.8~5.3 | 15±0.5 | – | – | 640~815 | 499.8 | 0.12 |

| HLAgCu70-5 | Rem. | 5±0.5 | 25±0.5 | – | – | 650~710 | – | – |

| HLCuP6-3 | Rem. | 5.7±0.3 | – | 3.5±0.5 | – | 640~680 | – | 0.35 |

| Cu86SnP | Rem. | 5.3±0.5 | – | 7.5±0.5 | 0.8±0.4 | 620~660 | – | – |

| Bcu80PSnAg | Rem. | 5.3±0.5 | 5±0.5 | 10±0.5 | – | 560~650 | – | – |

| Cu77NiSnP. | 77.6 | 7.0 | 9.7 | – | Ni5.7 | 591~643 | – | – |

Na brasagem de cobre com solda à base de Sn, é comum a formação do composto intermetálico Cu6Sn5 na interface entre a solda e o metal de base. Portanto, é importante considerar cuidadosamente a temperatura de brasagem e o tempo de retenção.

Ao usar um ferro de solda, a camada de composto é normalmente fina e tem impacto mínimo no desempenho da junta.

As juntas de latão soldadas com metal de adição de estanho-chumbo são mais resistentes do que as juntas de cobre soldadas com o mesmo metal de adição. Isso ocorre porque a dissolução do latão no metal de adição líquido é mais lenta, resultando na formação de menos compostos intermetálicos frágeis.

| Metal de adição para brasagem | Composição química | Temperatura de fusão | Resistência à tração | Alongamento | |||

|---|---|---|---|---|---|---|---|

| Sn | Ag | Sb | Cu | ||||

| HL606 | 96.0 | 4.0 | – | – | 221 | 53.0 | – |

| Sn95Sb | 95.0 | – | 5.0 | – | 233 | 39.2 | 43 |

| Sn92AgCuSb | 92.0 | 5.0 | 1.0 | 2.0 | 250 | 49.0 | 2.3 |

| Sn85AgSb | 84.5 | 8.0 | 7.5 | – | 270 | 80.4 | 8.8 |

| Metal de adição para brasagem | Composição química | Temperatura de fusão | ||

|---|---|---|---|---|

| 97.0 | 3.0 | Sn | ||

| HLAgPb97 | 97.5 | 1.5 | – | 304-305 |

| HLAgPb97.5-1.0 | 92 | 2.5 | 1.0 | 310-310 |

| HLAgPb92-5.5 | 83.5 | 1.5 | 5.5 | 287-296 |

| HLAgPb83,5-15-1,5 | 97.0 | 3.0 | 15.0 | 265-270 |

Composição química e propriedades da solda à base de cádmio

| Metal de enchimento | Composição química (fração de massa) (%) | Temperatura de fusão/ | Resistência à tração/MPa | ||

|---|---|---|---|---|---|

| Cd | Ag | Zn | |||

| HL503 | 95 | 5 | 338~393 | 112.8 | |

| HLAgCd96-1 | 96 | 3 | 1 | 300~325 | 110.8 |

| Cd79ZnAg | 79 | 5 | 16 | 270~285 | 200 |

| HL508 | 92 | 5 | 3 | 320~360 | – |

Solda sem chumbo para brasagem de tubos de cobre

| Marca | Composição (fração de massa) | Linha de fase sólida/℃ | Liquidus/℃ |

| E | 95Sn-4,5Cu-0,5Ag | 226 | 360 |

| HA | 94.5Sn-3Sb-1.5Zn-0.5Ag-0.5Cu | 215 | 228 |

| HB | 91.225Sn-5Sb-3.5Cu-0.275Ag | 238 | 360 |

| CA | 96.25n-3.25Bi-0.2Cu-0.35Ag | 206 | 234 |

| OA | 95,9Sn-3Cu-1Bi-0,1Ag | 215 | 238 |

| AM | 95,45n-3Cu-1Sb-0,6Ag | 221 | 231 |

Resistência de juntas de cobre e latão soldadas com parte de solda macia

| Marca de solda | Resistência ao cisalhamento/MPa | Resistência à tração/MPa | ||

|---|---|---|---|---|

| cobre | latão | cobre | latão | |

| S-Pb80Sn18Sb2 | 20.6 | 36.3 | 88.2 | 95.1 |

| S-Pb68Sn30Sb2 | 26.5 | 2740 | 89.2 | 86.2 |

| S-Pb58Sn40Sb2 | 36.3 | 45.1 | 76.4 | 78.40 |

| S-Sn90Pb10 | 45.1 | 44.1 | 63.7 | 68.6 |

| S-P697Ag3 | – | 29.4 | – | 49.0 |

| S-Cd96Ag3Zn1 | 73.5 | – | 57.8 | - |

| S-Sn95Sb5 | 37.2 | – | - | |

| S-sn85Ag8Sb7 | – | 82.3 | – | – |

| S-Sn92AgSCu2Sb1 | 35.3 | – | – | – |

| S-Sn96Ag4P | 35.339.2~49.0 | – | 5.339.2~49.0 | – |

Os fluxos de brasagem comumente usados consistem em uma matriz de bórax, ácido bórico ou uma mistura de ambos, e são complementados com fluoretos ou fluoroboratos de metais alcalinos ou alcalino-terrosos para atingir uma temperatura de ativação adequada e melhorar a capacidade de remoção de óxido.

Quando aquecido, o ácido bórico (H3BO3) se decompõe para formar anidrido bórico (B2O3).

A fórmula da reação é a seguinte:

2H3BO3→B2O3+3H2O

O ponto de fusão do anidrido bórico é de 580°C.

Ele pode reagir com óxidos de cobre, zinco, níquel e ferro para formar um borato solúvel, que flutua na junta soldada como uma escória. Isso não apenas remove a película de óxido, mas também oferece proteção mecânica.

MeO+B2O3→MeO-B2O3

Bórax Na2B4O7 derrete a 741 ℃:

Na2B4O7→B2O3+2NaBO2

O anidrido bórico e os óxidos metálicos reagem para formar boratos solúveis. O metaborato de sódio e os boratos se combinam para formar compostos com uma temperatura de fusão mais baixa, facilitando sua ascensão à superfície das juntas de solda.

MeO+2NaBO2+B2O3>(NaBO2)2Me(BO2)2

A combinação de bórax e ácido bórico é um fluxo comumente utilizado. A adição de ácido bórico pode diminuir a tensão superficial do fluxo de bórax e melhorar sua propagação. O ácido bórico também aumenta a capacidade do resíduo de fluxo de se desprender da superfície de forma limpa. Entretanto, ao usar o fluxo de ácido bórico-bórax com metal de enchimento de prata, sua temperatura de fusão permanece muito alta e sua viscosidade ainda é muito alta.

Para diminuir ainda mais a temperatura de fusão, pode ser adicionado fluoreto de potássio. A principal função do fluoreto de potássio é diminuir a viscosidade do fluxo e aumentar sua capacidade de remover óxidos. Para reduzir ainda mais a temperatura de fusão e aumentar sua atividade, pode ser adicionado KBF4 pode ser adicionado.

O ponto de fusão do KBF4 é 540 ℃, e a decomposição de fusão é:

KBF4→KF+BF3

| Marca | Composição (fração de massa) (%) | Temperatura de ação ℃ | Finalidade |

| FB101 | Ácido bórico 30, fluoroborato de potássio 70 | 550~850℃ | Fluxo de solda de prata |

| FB102 | Fluoreto de potássio anidro 42, fluoroborato de potássio 25, anidrido bórico 35 | 600~850℃ | O fluxo de solda de prata mais amplamente utilizado |

| FB103 | Fluoborato de potássio>95, carbonato de potássio<5 | 550~750℃ | Para solda de prata, cobre, zinco e cádmio |

| FB104 | Bórax 50, ácido bórico 35, fluoreto de potássio 15 | 650~850℃ | Brasagem com metal de adição à base de prata no forno |

| Número | Componente | Finalidade |

| 1 | ZnCl21130g, NH4Cl110g,H2O4L | Brasagem de cobre e ligas de cobre, aço |

| 2 | ZnCl21020g,NaCI280g,NH4CI,HCI30g,H2O4L | Soldagem de cobre e ligas de cobre, aço |

| 3 | ZnCl2600g, NaCl170g | Agente de cobertura de brasagem por imersão |

| 4 | ZnCl2710g, NH4Cl100g, vaselina 1840g, H2O 180g | Brasagem de cobre e ligas de cobre, aço |

| 5 | ZnCl21360g, NH4Cl140g,HC185g,H2O4L | Brasagem de bronze de silício, bronze de alumínio e aço inoxidável |

| 6 | H3P04960g,H20455g | Bronze manganês brasado, aço inoxidável |

| QJ205 | ZnCl250g,NH4Cl15,CdCl230,NaF6 | Brasagem de cobre e ligas de cobre com metais de enchimento à base de cádmio |

| Número | Componente | Finalidade |

| 1 | Cloridrato de ácido glutâmico 540g, ureia 310g, água 4L | Cobre, latão, bronze |

| 2 | Monobrometo de hidrazina 280g, água 2550g, agente umectante não iônico 1,5g | Cobre, latão, bronze |

| 3 | Ácido láctico (85%) 260g, água 1190g, agente umectante 3g | Bronze enrugado |

O principal componente do fluxo não corrosivo é a colofônia.

Há três fluxos de breu comumente usados:

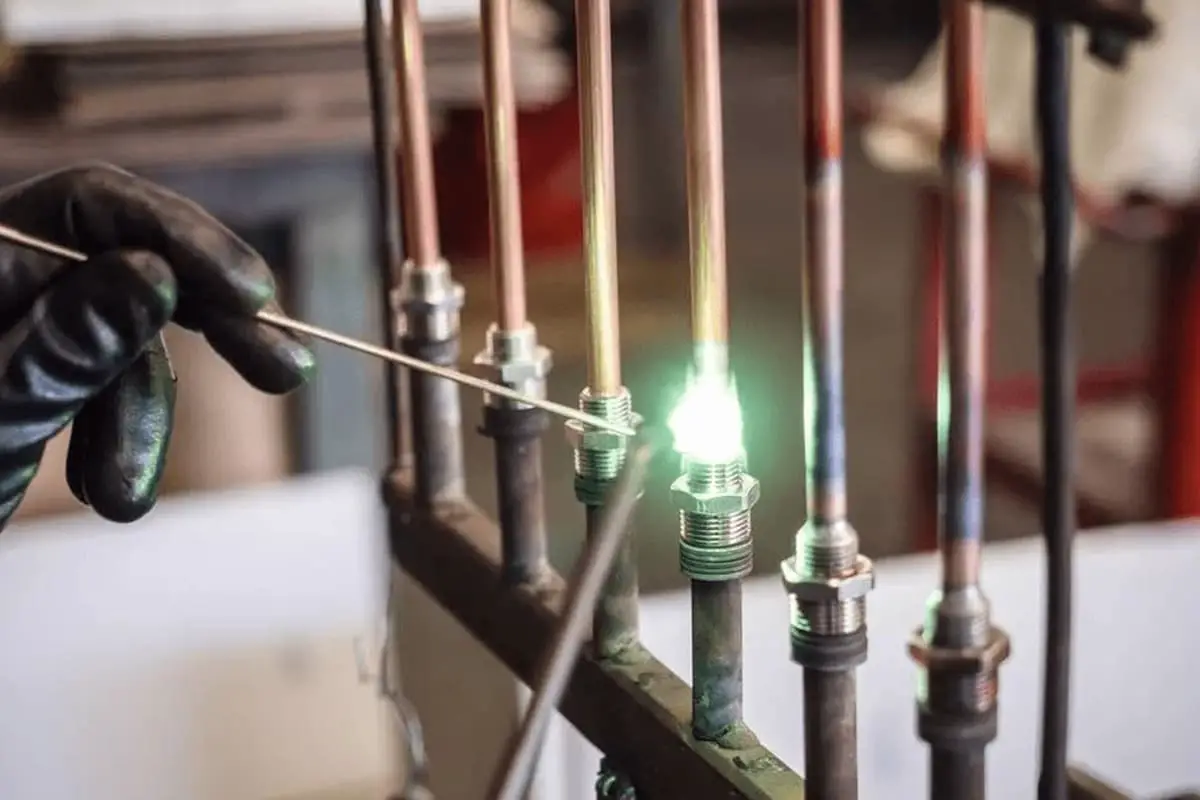

O cobre e suas ligas apresentam excelente capacidade de brasagem devido à sua alta condutividade térmica e às características favoráveis de umedecimento. Vários métodos de brasagem podem ser empregados, cada um oferecendo vantagens distintas para aplicações específicas:

Ao soldar cobre e suas ligas, são necessárias considerações especiais:

Para a brasagem de cobre em alta frequência, o processo requer uma otimização cuidadosa devido à baixa resistência elétrica do cobre. As estratégias para superar esse desafio incluem:

Na brasagem de cobre, a coordenação do metal de enchimento e do fluxo é a seguinte:

Ao soldar superfícies limpas, especialmente com solda de estanho-chumbo e estanho-prata, o fluxo de breu pode ser usado. Para outras superfícies, pode-se utilizar breu ativo, fluxo corrosivo fraco ou fluxo corrosivo.

É importante observar que o cobre puro não deve ser brasado em uma atmosfera redutora, exceto o cobre livre de oxigênio, para evitar a fragilização por hidrogênio.

O metal de adição e o fluxo usados para brasagem de latão são geralmente semelhantes aos usados para brasagem de cobre. Entretanto, deve-se observar que, devido à presença de óxido de zinco na superfície do latão, ele não pode ser brasado com breu inativo. Além disso, na brasagem com fósforo de cobre e solda de prata, deve-se usar o fluxo FB102.

Para a brasagem de estanho-chumbo, deve ser utilizado um fluxo de solução de ácido fosfórico. A brasagem à base de chumbo requer o uso de um fluxo de brasagem de solução de óxido de zinco. O fluxo de brasagem Q205 é usado para brasagem à base de cádmio. As soldas BAg45CuCdNi e BAg45CuCd devem ser brasadas com o fluxo FB102 ou FB103. Outras soldas à base de prata, bem como as soldas de cobre-fósforo e cobre-prata-fósforo, devem ser soldadas com o fluxo FB102. Recomenda-se que a brasagem seja feita com o fluxo FB104 em uma atmosfera protetora dentro de um forno.

Na brasagem do bronze de berílio em seu estado de envelhecimento por têmpera de solda suave, é importante selecionar um metal de adição para brasagem com temperatura de fusão inferior a 300°C. A combinação preferida para essa aplicação é 63Sn-37Pb em combinação com um fluxo corrosivo fraco ou um fluxo corrosivo.

Além disso, a brasagem e o tratamento com solução devem ser realizados simultaneamente durante a processo de brasagem.

A solda suave tem impacto mínimo no índice de desempenho do bronze de berílio, portanto, soldas suaves e fluxos semelhantes aos usados para o bronze de berílio podem ser utilizados para a brasagem.

É importante observar que o bronze cromo não deve ser brasado em seu estado de envelhecimento por solução, mas sim no estado de tratamento por solução seguido de envelhecimento.

Ao usar um método de aquecimento rápido para brasagem, recomenda-se usar a solda de prata com a menor temperatura de fusão, como BAgA0 CuZnCdNi.

A brasagem do bronze de estanho é semelhante à brasagem do cobre e do latão, mas com o benefício adicional de evitar a fragilização por hidrogênio e a volatilização do zinco durante a brasagem em uma atmosfera protetora.

Entretanto, deve-se observar que o bronze de estanho contendo fósforo tem uma tendência a rachaduras por estresse.

Para solda suave, recomenda-se o uso de um fluxo corrosivo forte contendo ácido clorídrico.

Durante a brasagem, há uma tendência de rachaduras por tensão e penetração intergranular do metal de adição. A temperatura de brasagem deve ser inferior a 760°C.

Podem ser usadas soldas de prata com temperaturas de fusão mais baixas, como BAg65CuZn, BAg50 CuZnCd, BAg40 CuZnCdNi e BAg56 CuZnSn. Quanto mais baixa for a temperatura de fusão, melhor.

Para obter os melhores resultados, recomenda-se usar os fluxos FB102 e FB103.

Ao realizar a solda suave, é importante usar um fluxo corrosivo forte contendo ácido clorídrico para remover a película de óxido da superfície. A solda comumente usada para esse processo é a solda de estanho-chumbo.

Para a brasagem, o metal de enchimento de prata é normalmente usado. Para evitar que o alumínio se difunda na solda de prata, o tempo de aquecimento da brasagem deve ser mantido o mais curto possível. O revestimento da superfície do bronze-alumínio com cobre ou níquel também pode evitar a difusão do alumínio na solda.

O processo de soldagem do cobre branco de zinco é semelhante ao do latão. As seguintes soldas de prata são comumente usadas para brasagem: BAg56CuZnSn, BAg50CuZnSnNi, BAg40CuZnNi e BAg56CuZnCd, entre outras. Os fluxos recomendados para uso são FB102 e FB103.

Para soldar cobre branco-zinco, pode ser usado um fluxo de solução de ácido fosfórico ou a superfície pode ser pré-revestida com cobre.

Os metais de enchimento para brasagem que podem ser usados incluem BAg60CuZn, BAg45CuZn, BAg40CuZnCdNi e BAg50 CuZnCd, entre outros.

Não é recomendável usar solda de prata cobre-fósforo, pois o fósforo e o níquel formarão uma fase composta frágil.

Resistência da junção de cobre e latão brasados com solda de prata

| Metal de enchimento | Resistência ao cisalhamento/MPa | Resistência à tração/MPa | ||

|---|---|---|---|---|

| cobre | latão | cobre | latão | |

| BAg45CuZn | 177 | 215 | 181 | 325 |

| BAg50CuZn | 171 | 208 | 174. | 334 |

| BAg65CuZn | 171 | 208 | 177 | 334 |

| BAg70CuZn | 166 | 199 | 185 | 321 |

| BAg40CuZnCdNi | 167 | 194 | 179 | 339 |

| BAg50CuZnCd | 167 | 226 | 210 | 375 |

| BAg35CuZnCd | 164 | 190 | 167 | 328 |

| BAg40CuZnSnNi | 98 | 245 | 176 | 295 |

| BAg50CuZnSn | – | – | 220 | 240 |

Propriedades mecânicas de juntas de cobre soldadas com soldas de cobre fosforoso e cobre fosforoso-prata

| Metal de enchimento | Resistência à tração /MPa | Resistência ao cisalhamento /MPa | Ângulo de flexão (°) | Resistência ao impacto /J - cm-2 |

| BCu93P | 186 | 132 | 25 | 6 |

| BCu92PSb | 233 | 138 | 90 | 7 |

| BCu80PAg | 255 | 154 | 120 | 23 |

| BCu89PAg | 242 | 140 | 120 | 21 |

No caso de ligas de cobre endurecíveis por envelhecimento, como o bronze de berílio, que passaram por tratamento térmico, a única etapa após a brasagem é remover o fluxo residual e limpar a superfície da peça.

O principal motivo para remover o resíduo é evitar a corrosão na peça de trabalho e, em alguns casos, obter uma boa aparência ou preparar a peça de trabalho para processamento posterior.

A resistência da junta de cobre e latão com solda macia usando vários materiais de solda macia comumente usados é mostrada na Tabela 10.

Tabela 10: Resistência da junta de juntas brasadas macias de cobre e latão

| Grau do material de brasagem | Resistência ao cisalhamento /MPa | Resistência à tração /MPa | ||

| Cobre | Latão | Cobre | Latão | |

| S-Pb80Sn18Sb2 | 20.6 | 36.3 | 88.2 | 95.1 |

| S- Pb68Sn30Sb2 | 26.5 | 27.4 | 89.2 | 86.2 |

| S-Pb58Sn405b2 | 36.3 | 45.1 | 76.4 | 78.4 |

| S-Pb97Ag3 | 33.3 | 34.3 | 50.0 | 58.8 |

| S-Sn90Pb10 | 45.1 | 44.1 | 63.7 | 68.6 |

| S-Sn95Sb5 | 37.2 | – | – | – |

| S-Sn92Ag5Cu2Sb1 | 35.3 | – | – | – |

| S-Sn85Ag85B7 | 一 | 42.3 | – | – |

| S-Cd96Ag3Znl | 57.8 | – | 73.8 | – |

| S-Cd95Ag5 | 44.1 | 46.0 | 87.2 | 88.2 |

| S-Cd92Ag5Zn3 | 48.0 | 54.9 | 90.1 | 96.0 |

Quando cobre para brasagem Com solda de estanho-chumbo, podem ser usados fluxos não corrosivos, como solução de álcool de colofônia ou uma mistura de colofônia ativada e solução aquosa de ZnCl2 + NH4Cl. Esse último também pode ser usado para brasagem latão, bronze e bronze-berílio.

Na brasagem de latão de alumínio, bronze de alumínio e latão de silício, pode ser usado um fluxo composto de cloreto de zinco em solução de ácido clorídrico. Para a brasagem de bronze de manganês, uma solução de ácido fosfórico pode ser usada como fluxo.

Ao usar solda à base de chumbo, uma solução aquosa de cloreto de zinco pode ser usada como fluxo, e para solda à base de cádmio, pode ser usado o fluxo FS205.

Materiais de brasagem dura e fluxos para brasagem dura

Na brasagem de cobre, podem ser usadas solda à base de prata e solda cobre-fósforo. A solda à base de prata tem um ponto de fusão moderado, boa processabilidade e excelentes propriedades mecânicas, elétricas e de condutividade térmica. É o material de brasagem dura mais amplamente utilizado.

Para aplicações que exigem alta condutividade elétrica, deve ser escolhida uma solda que contenha prata, como a B-Ag70CuZn. Para brasagem a vácuo ou brasagem em um forno de atmosfera protetora, devem ser usadas soldas à base de prata sem elementos voláteis, como B-Ag50Cu e B-Ag60CuSn.

As soldas com menor teor de prata são mais baratas, mas têm maior temperaturas de brasagem e menor resistência da junta, o que os torna adequados para aplicações de brasagem com requisitos mais baixos de cobre e ligas de cobre.

As soldas cobre-fósforo e cobre-fósforo-prata só podem ser usadas para brasagem dura de cobre e suas ligas. A solda B-Cu93P tem excelente fluidez e é adequada para a brasagem de peças nos setores mecânico, elétrico, de instrumentação e de manufatura que não estejam sujeitas a cargas de impacto.

O tamanho ideal da lacuna é de 0,003 a 0,005 mm. As soldas de cobre-fósforo-prata (como a B-Cu70Pag) têm melhor resistência e condutividade elétrica do que a solda de cobre-fósforo e são usadas principalmente para juntas elétricas de alta condutividade. O desempenho de vários materiais de brasagem dura comumente usados para a brasagem dura de juntas de cobre e latão é mostrado na Tabela 11.

Tabela 11: Desempenho de juntas brasadas de cobre e latão

| Grau do material de brasagem | Resistência ao cisalhamento /MPa | Resistência à tração /MPa | Ângulo de flexão /(°) | Energia de absorção de impacto /J | ||

| Cobre | Latão | Cobre | Latão | Cobre | Cobre | |

| H62 | 165 | - | 176 | - | 120 | 353 |

| B-Cu60ZnSn-R | 167 | - | 181 | - | 120 | 360 |

| B-Cu54Zn | 162 | - | 172 | - | 90 | 240 |

| B-Zn52Cu | 154 | - | 167 | - | 60 | 211 |

| B-Zn64Cu | 132 | - | 147 | - | 30 | 172 |

| B-Cu93P | 132 | - | 162 | 176 | - | 58 |

| B-Cu92PSb | 138 | - | 160 | 196 | 25 | - |

| B-Cu93Pag | 159 | 219 | 225 | 292 | - | - |

| B-Cu80Pag | 162 | 220 | 225 | 343 | 120 | 205 |

| B-Cu90P6Sn4 | 152 | 205 | 202 | 255 | 120 | 182 |

| B-Ag70CuZn | 167 | 199 | 185 | 321 | 90 | - |

| B-Ag65CuZn | 172 | 211 | 177 | 334 | - | - |

| B-Ag55CuZn | 172 | 208 | 174 | 328 | - | - |

| B-Ag45CuZn | 177 | 216 | 181 | 325 | - | - |

| B-Ag25CuZn | 167 | 184 | 174 | 316 | - | - |

| B-Ag10CuZn | 158 | 161 | 167 | 314 | - | - |

| B-Ag72Cu | 165 | - | 177 | - | - | - |

| B-Ag50CuZnCd | 177 | 226 | 210 | 375 | - | - |

| B-Ag40CuZnCd | 168 | 194 | 179 | 339 | - | - |