As rachaduras na metalurgia podem significar um desastre, mas nem todas as rachaduras são iguais. Você já se perguntou sobre as diferenças entre trincas de têmpera, forjamento e esmerilhamento? Este artigo explora cada tipo, detalhando suas causas, características e métodos de prevenção. Ao compreender essas distinções, você estará mais bem equipado para tratar e evitar esses problemas dispendiosos em seus processos de fabricação. Descubra como a seleção de materiais, as considerações de projeto e o controle preciso do processo desempenham papéis fundamentais na manutenção da integridade dos seus componentes. Mergulhe de cabeça para saber como manter sua metalurgia livre de rachaduras e robusta.

As trincas de têmpera são um problema comum que pode surgir durante o tratamento térmico e têm várias causas. Para evitar efetivamente esses defeitos, é fundamental iniciar o processo de prevenção durante o estágio de projeto do produto. Isso envolve a seleção cuidadosa dos materiais certos, a realização de um projeto bem estruturado e a proposta de requisitos técnicos adequados para o tratamento térmico.

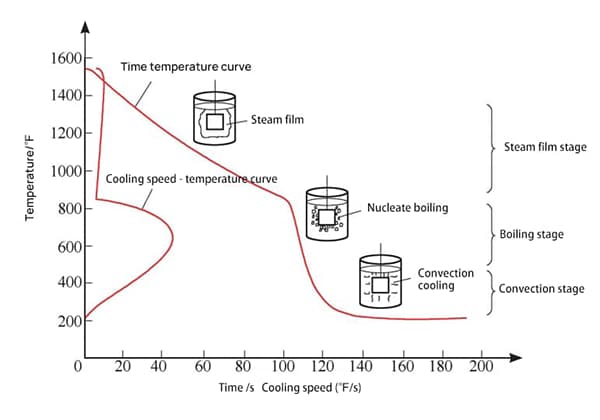

Além disso, é essencial organizar adequadamente a rota do processo, inclusive fazendo escolhas razoáveis de temperatura de aquecimento, tempo de retenção e meio de aquecimento, meio de resfriamentométodo de resfriamento e modo de operação.

O carbono é um fator crucial para determinar a tendência de têmpera do aço. Como o teor de carbono aumenta, o ponto de fusão (MS) diminui, tornando o aço mais suscetível a rachaduras por têmpera. Para minimizar esse risco, é aconselhável escolher um aço com o menor teor de carbono possível, mantendo, ao mesmo tempo, o dureza e resistência propriedades.

O impacto dos elementos de liga na tendência de resfriamento é visto principalmente em seus efeitos sobre a temperabilidade, Ponto MScrescimento do tamanho do grão e descarbonetação. O efeito dos elementos de liga na temperabilidade também pode afetar a probabilidade de trincas por têmpera. Entretanto, o aumento da temperabilidade também tende a aumentar a resistência. Para peças com formas complexas, recomenda-se escolher um aço com boa temperabilidade e usar um meio de resfriamento com capacidade de resfriamento mais fraca para evitar deformações e rachaduras.

Os elementos de liga têm um impacto maior sobre o ponto MS. Em geral, quanto menor o ponto MS, maior a tendência de rachaduras por têmpera. Entretanto, se o ponto MS for alto, a martensita formados durante o processo de transformação podem se auto-temperar, reduzindo a tensão de transformação e evitando rachaduras por têmpera. Portanto, ao escolher o aço, é melhor selecionar uma pequena quantidade de elementos de liga ou aço com elementos que tenham menos influência sobre o ponto MS.

Por fim, é importante considerar a sensibilidade ao superaquecimento ao selecionar o aço. O aço que é sensível ao superaquecimento é mais propenso a rachaduras, portanto, é essencial prestar muita atenção ao fazer a seleção.

O tamanho da seção é uniforme.

Durante o tratamento térmico de peças com mudanças rápidas nas dimensões da seção transversal, estresse interno pode causar rachaduras. Para minimizar esse risco, recomenda-se evitar mudanças repentinas no tamanho da seção e manter uma espessura de parede uniforme.

Se necessário, é possível fazer furos em peças de paredes espessas que não sejam essenciais para a aplicação, mas é aconselhável transformá-los em furos passantes sempre que possível.

Para peças com espessuras diferentes, pode-se usar um projeto dividido e as peças podem ser montadas após o tratamento térmico. Isso ajuda a reduzir estresse interno e minimizam o risco de rachaduras.

Transição de cantos arredondados.

Peças com cantos, bordas afiadasOs cantos, ranhuras e furos transversais são suscetíveis à concentração de tensão, o que pode levar a rachaduras. Para reduzir esse risco, é recomendável projetar peças sem concentração de tensão e arredondar cantos e degraus afiados.

As variações na taxa de resfriamento durante a têmpera também podem resultar de fatores de forma. A velocidade de resfriamento pode variar dependendo do formato da peça, e até mesmo diferentes partes do mesmo objeto podem ter diferentes taxas de resfriamento devido a vários fatores. Para evitar rachaduras na têmpera, é importante minimizar as diferenças excessivas nas taxas de resfriamento.

É recomendável usar endurecimento local ou endurecimento de superfícies técnicas. A dureza local das peças temperadas deve ser ajustada adequadamente com base em suas condições de serviço.

Quando a exigência de dureza local é baixa, não há necessidade de forçar uma dureza uniforme em toda a peça. Também é importante considerar o efeito de massa do aço.

Ao fazer a têmpera, evite a zona frágil do primeiro tipo de têmpera para evitar rachaduras. Ao tomar essas precauções, o risco de rachaduras pode ser minimizado e o desempenho das peças temperadas pode ser otimizado.

Uma vez determinados o material, a estrutura e as condições técnicas das peças de aço, os técnicos de tratamento térmico realizarão uma análise do processo para determinar a rota ideal do processo.

Isso envolve a organização adequada das posições dos processos de tratamento pré-aquecimento, trabalho a frio e trabalho a quente e a determinação dos parâmetros de aquecimento. A análise do processo ajuda a garantir que o processo de tratamento térmico seja eficiente e eficaz na obtenção dos resultados desejados.

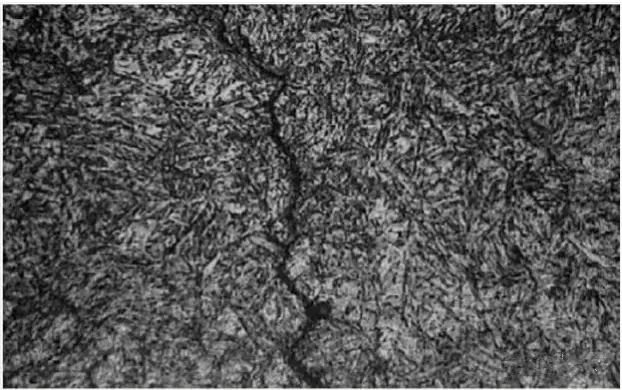

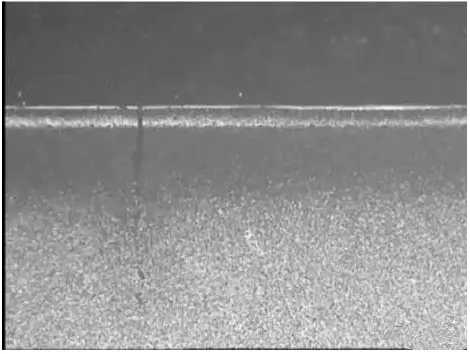

Sob uma ampliação de 500X, a superfície parece ter uma aparência serrilhada com uma rachadura larga no início e uma pequena rachadura no final.

A análise microscópica revelou inclusões metalúrgicas anormais e um padrão em ziguezague na morfologia da rachadura. Após a corrosão com álcool nítrico 4%, não houve evidência de descarburação e a micro morfologia é ilustrada na figura ao lado.

1 amostra #

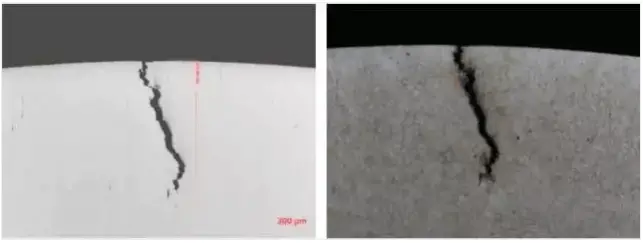

Não foram detectadas inclusões metalúrgicas anormais nas trincas do produto, e não houve evidência de descarbonetação. As trincas apresentavam um padrão em ziguezague e exibiam as características típicas de trincas de têmpera.

2 amostras #

Conclusões:

A composição da amostra está em conformidade com as especificações padrão e corresponde à composição original do forno.

O exame microscópico não revelou inclusões metalúrgicas incomuns nas rachaduras da amostra, e não houve sinal de descarbonetação.

As rachaduras apresentam um padrão em ziguezague e possuem as características típicas das rachaduras de têmpera.

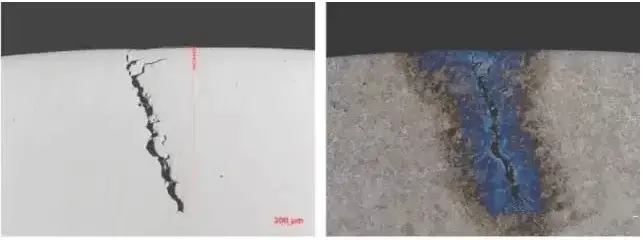

Rachaduras típicas causadas por materiais, as bordas são óxidos.

De acordo com a observação microscópica, acredita-se que a camada branca brilhante na superfície seja a camada secundária temperada, enquanto a camada preta escura abaixo dela é a camada temperada em alta temperatura.

Conclusões:

A presença de trincas descarbonizadas ajuda a determinar se as trincas são resultado de defeitos da matéria-prima ou não.

Normalmente, se a profundidade de descarbonetação na trinca for igual ou maior que a profundidade de descarbonetação da superfície, ela será considerada uma trinca de matéria-prima.

Por outro lado, se a profundidade de descarbonetação na trinca for mais rasa do que a profundidade de descarbonetação da superfície, ela será considerada uma trinca de forjamento.