Alüminyum alaşımı yüksek özgül mukavemete, iyi korozyon direncine, yüksek tokluğa ve kolay işlenebilirliğe sahiptir. Uçakların, füzelerin ve roketlerin çeşitli yüksek mukavemetli yapısal parçalarında yaygın olarak kullanılır. Havacılık ve uzay alanında önemli bir malzemedir. Belirli bir ürün modeli 7A04 alüminyum alaşımından ekstrüde edilir. Bir fırının ısıl işleminden sonra [...]

Alüminyum alaşımı yüksek özgül mukavemete, iyi korozyon direncine, yüksek tokluğa ve kolay işlenebilirliğe sahiptir.

Uçak, füze ve roketlerin çeşitli yüksek mukavemetli yapısal parçalarında yaygın olarak kullanılmaktadır.

Havacılık ve uzay alanında önemli bir malzemedir.

Belirli bir ürün modeli 7A04 alüminyum alaşımından ekstrüde edilir.

Bir fırın ürünün ısıl işleminden sonra, merminin alt kısmında kusurlar olduğu tespit edildi.

Merminin alt kısmının ağzında delaminasyon ve cüruf dökülmesi vardı.

Dış yüzeyin koni kısmında çevre boyunca oluşan dairesel çatlaklar görülmüş ve iç deliğin yay geçişinde de çevre boyunca oluşan dairesel çatlaklara rastlanmıştır.

Mermi tabanındaki kusurların nedenlerini bulmak için, alüminyum alaşımlı kabuk tabanındaki kusurların nedenleri analiz edilmiştir.

Mermi tabanının işleme süreci ile birlikte, kartuş tabanının kusurları hata ağacı analizi yöntemine göre analiz edilir.

Şekil 1 Mermi Dibi Kusurunun Hata Ağacı

Eğitim ve değerlendirmenin ardından operatörler sertifikalarını alarak görevlerine başladılar ve hepsi deneyimli operatörler.

Hammadde 7A04 bar ve kimyasal bileşimdir, mekani̇k özelli̇klergelen kabulün metalografik yapısı ve makro yapısının tümü nitelikli hale getirilir.

Mühimmat tabanının işleme teknolojisi uzun yıllardır kullanılmaktadır ve işlem parametreleri makul ve etkilidir.

Süreç akışı: üretim öncesi hazırlık → besleme → kalıp dövme → kaba işleme → ısıl işlem → finiş işleme;

Alüminyum alaşımının ısıl işlem yöntemi, çözelti işleminin söndürme sıcaklığının 470 ℃ olduğu T6 işlemidir.

Isıl işlem ekipmanını kontrol ettikten sonra operatöre, fırının bomba tabanı çıktığında iş parçası renginin kırmızı olduğu ve bunun daha önce gerçekleşmediği bilgisi verildi.

Sorun giderme ve analiz için hata ağacı ile birlikte personel, malzeme ve teknolojideki olası sorunlar ortadan kaldırılmış ve temel olarak bomba tabanındaki kusurların ısıl işlem ekipmanındaki sorunlardan kaynaklandığı tespit edilmiştir.

Kusurun nedenini bulmak için, belirgin kusurları olan mermi dibi anatomisi fiziksel ve kimyasal inceleme için seçilmiştir.

Kabuk tabanının ekseni boyunca kesin.

GB / T 3246.2-2012 deforme olmuş alüminyum ve alüminyum alaşımlı ürünler için yapısal muayene yöntemleri Bölüm 2: makro yapı için muayene yöntemleri gerekliliklerine göre, başarısız alüminyum alaşımlı kabuk tabanının makro yapısı analiz edilmiştir.

Aşındırma işleminden sonra, test yüzeyinde çok sayıda çatlak ve iç duvarın ark geçişinde içe doğru uzanan çatlaklar olduğu tespit edilmiştir.

Aynı zamanda, dış koninin yüzeyinde 2,5 mm derinliğinde iri taneli bir halka bulunmuştur.

Kaba taneli halka ile alt tabaka arasındaki arayüzde çatlaklar ve alt merkezde uzunlamasına çatlaklar vardı.

Metalografik numuneyi bomba tabanının ark geçişinde alın.

GB / T 3246.1-2012 gerekliliklerine göre deforme olmuş alüminyum ve alüminyum alaşımlı ürünlerin mikroyapısı için muayene yöntemleri Bölüm 1: mikroyapı için muayene yöntemleri, numuneyi öğüttükten sonra, korozyon için karışık asit sulu çözeltisi kullanın.

Mikroyapı Şekil 2'de gösterilmiştir.

Gözlemden sonra, numunenin mikroyapısında yeniden eritilmiş ötektik faz ortaya çıkar ve tane sınırında zenginleşen yeniden eritilmiş üçgene benzer birçok yapısal özellik vardır.

Tane sınırlarının genişlemesi özelliğine sahiptir ve tipik bir aşırı yanmış yapıdır.

Şekil 2 mermi tabanının mikroyapısı

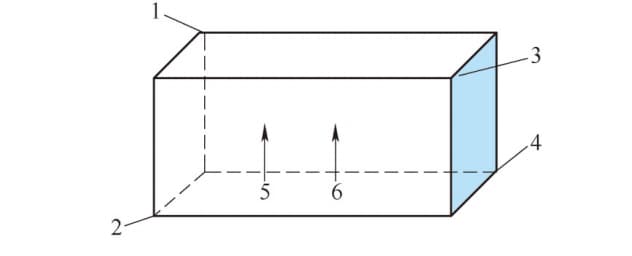

Aşırı yanmanın nedenini bulmak için, şarj sırasında ısıl işlem fırınındaki sıcaklık alanı, ısıl işlem fırınının etkili ısıtma bölgesinin belirlenmesi için GB / T 9452-2012 yöntemine göre tespit edilir.

Test ekipmanının 5 numaralı ölçüm noktası termokupla bağlanır ve diğer 5 ölçüm noktası iş parçasına yerleştirilir.

Ölçüm noktalarının konumları Şekil 3'te gösterilmektedir.

Şekil 3 fırın sıcaklık algılama konumu

Not: 1 ~ 6 sıcaklık ölçüm noktalarıdır

Isıl işlem fırınındaki sıcaklık alanını test etmek için ölçüm noktalarını Şekil 3'e göre yerleştirin.

Fırın sıcaklığı 470 ℃'ye ayarlanır ve sıcaklık 70 dakika tutulur.

Her bir ölçüm noktasının sıcaklık değişimini kaydedin.

Test sonuçları için Tablo 1'e bakınız.

Tablo 1 ısıl işlem fırını sıcaklık tespit sonuçları (℃)

| Nokta | Maksimum | Minimum |

| 1 | 507.68 | 488.61 |

| 2 | 475.77 | 473.93 |

| 3 | 521.13 | 502.29 |

| 4 | 504.43 | 488.89 |

| 5 | 525.04 | 500.33 |

| 6 | 491.57 | 481.32 |

| Ekipman sıcaklık ayarı | 470 | |

Test sonuçları: Fırındaki maksimum sıcaklık ile minimum sıcaklık arasındaki fark 50 ℃'yi aşar ve sıcaklık büyük ölçüde dalgalanır.

Fırında ölçülen sıcaklık ayarlanan sıcaklıkla tutarsız ve fırındaki sıcaklık ayarlanan sıcaklıktan yüksek.

Derhal ısıl işlem fırını elden geçirildi.

Fırının iç duvarının sağ tarafındaki astar plakasının çatladığı ve boşluğun büyük olduğu tespit edildi.

Fırının fanı gevşemişti ve hızı çok yavaştı.

Isıl işlem fırınının maksimum sıcaklığı 525,04 ℃ olup, bu sıcaklık 7A04 alüminyum alaşımının düşük erime noktalı ötektik Al + T (Al2Mg3Zn3), alüminyum alaşımı tane sınırına ve Al gibi çözünmeyen fazlara neden olacaktır.6 (MnFe) ve AlMnFeSi'nin aglomeratlar oluşturması ve yerel tane sınırlarında çekirdek olarak aglomere çözünmeyen fazlarla yeniden eritilmiş toplar oluşturması, aşırı yanmış yapıya neden olur.

Aşırı yanmış yapı, alüminyum alaşımının tane sınırlarını kırılgan hale getirir ve mukavemeti azaltır.

Sonraki su verme ve soğutma işleminde, yüksek mukavemetli gerilime maruz kalır ve çatlaklar üretir, bu da iş parçasının yorulma özelliğini ve korozyon özelliğini azaltır.

Bu nedenle, ısıl işlemden sonra alüminyum alaşımlı parçaların aşırı yanmasına izin verilmez ve kaba dendritik segregasyon, sonraki işlemlerde de bir bant yapısı oluşturarak iş parçasının kullanım sürecinde arızalanmasına neden olabilir.

Analiz sürecinden, bomba tabanındaki kusurların nedeninin, ısıl işlem fırınının anormal sıcaklığının su verme ısıtma sıcaklığının çok yüksek olmasına neden olduğu ve bunun da malzemenin aşırı yanmasına neden olduğu görülebilir.

Kristal içi segregasyonun ve gereksiz kırılgan fazların varlığı plastisiteyi önemli ölçüde azaltır ve malzemenin mukavemetinin düşmesine neden olur.

Su soğutma sırasında ark geçişi, keskin köşeler ve iri taneli halkalar gibi gerilme konsantrasyon noktalarında çatlaklar oluşur ve çatlaklar iç stres.

1) Bomba tabanındaki kusurların nedeni, ısıl işlem fırınındaki sıcaklığın çok yüksek olmasıdır, bu da malzemelerin aşırı yanmasına ve ürünlerin erken arızalanmasına neden olur.

2) Arızalı ekipmanı onarın, ısıl işlem fırınının iç astarına kaynak yapın, fırın içindeki fanı değiştirin ve sızdırmazlık parçalarını onarın.

3) Yönetimi güçlendirin, ısıl işlem fırınını düzenli olarak kontrol edin ve iş parçası fırına konulmadan önce fırındaki gerçek sıcaklığı test etmek için kızılötesi termometre kullanın.