Lazerle kesilen metalin neden bazen pürüzlü kenarlara sahip olduğunu hiç merak ettiniz mi? Bu makale, lazer kesimde çapakların nedenlerini incelemekte ve daha pürüzsüz, yüksek kaliteli kesimler elde etmek için pratik çözümler sunmaktadır. Lazer kesim prosesinizi nasıl optimize edeceğinizi ve iş parçası kalitenizi nasıl yükselteceğinizi öğrenin!

Lazer kesim, odaklayıcı bir lens kullanarak bir lazer ışınını bir malzemenin yüzeyine odaklar. Bu, malzemenin erimesine, buharlaşmasına ve yanmasına neden olur.

Eş zamanlı olarak, lazer ışınıyla eş eksenli sıkıştırılmış bir gaz erimiş malzemeyi üfleyerek uzaklaştırır.

Lazer ışını malzemeye göre belirli bir yörünge boyunca hareket ettirilerek, belirli bir şekle sahip bir kesim yapılır ve malzeme kesimi sağlanır.

Lazer kesim, yüksek hassasiyet, dar yüzeyli kesim gibi avantajlar sunar. kerfpürüzsüz kesim yüzeyleri, yüksek hızlar ve geniş bir malzeme yelpazesinde üstün işleme kalitesi.

Günümüzde lazer kesim teknolojisi çeşitli sektörlerde yaygın olarak uygulanmaktadır. Düşük işleme maliyeti, yüksek verimliliği ve malzemelerin işlenmesindeki çok yönlülüğü nedeniyle, lazer kesim sektörde yaygın bir yöntem haline gelmiştir. sac metal endüstri.

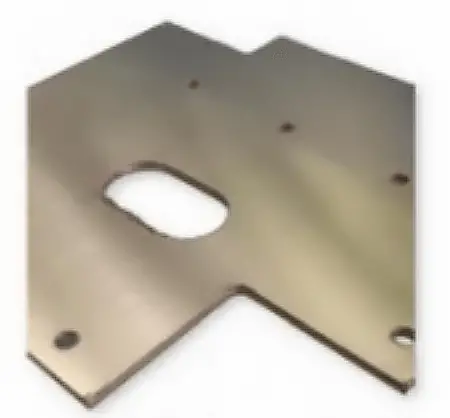

Bununla birlikte, işleme sırasında malzemeye yapışan erimiş cüruf ve çapaklar gibi zorluklar vardır ve saha yöneticileri için sorunlara neden olur. İş parçası çapakları Şekil 1'de gösterilmiştir.

Çapak oluşumu, lazer kesim işlemlerinde metal bileşenlerin kalitesini ve hassasiyetini önemli ölçüde etkileyen kalıcı bir zorluk olmaya devam etmektedir. Metal kesme teorisinde hala tam olarak çözülememiş olan bu fenomen, işlenmiş iş parçalarının boyutsal doğruluğunu, geometrik bütünlüğünü ve yüzey kalitesini tehlikeye atabilir.

Lazer kesim sırasında çapak oluşumu, lazer parametreleri, malzeme özellikleri ve kesim koşulları gibi faktörlerin karmaşık etkileşiminden etkilenir. Kesim kenarı boyunca oluşan bu çıkıntılar veya düzensizlikler, işlem sonrası gereksinimlerin artmasına, parça işlevselliğinin azalmasına ve potansiyel montaj sorunlarına yol açabilir.

Çapak oluşumunun temel nedenlerini anlamak ve etkili azaltma stratejileri uygulamak, lazer kesim işlemlerini optimize etmek için çok önemlidir. Bu makale, çapak oluşumuna katkıda bulunan yaygın faktörleri incelemekte ve bunların etkisini en aza indirerek genel parça kalitesini ve üretim verimliliğini artıran yenilikçi çözümleri araştırmaktadır.

İnceleyeceğimiz temel hususlar şunlardır:

Neden 1: Ofset Konumu Lazer Işını Odağı

Neden 2: Yetersiz Çıkış Gücü

Neden 3: Yavaş Kesim Hat Hızı

Neden 4: Saf Olmayan Yardımcı Gaz

Neden 5: Uzatılmış Çalışma Süresi

Neden 6: Lazer Kesim Ekipmanındaki Eksiklikler

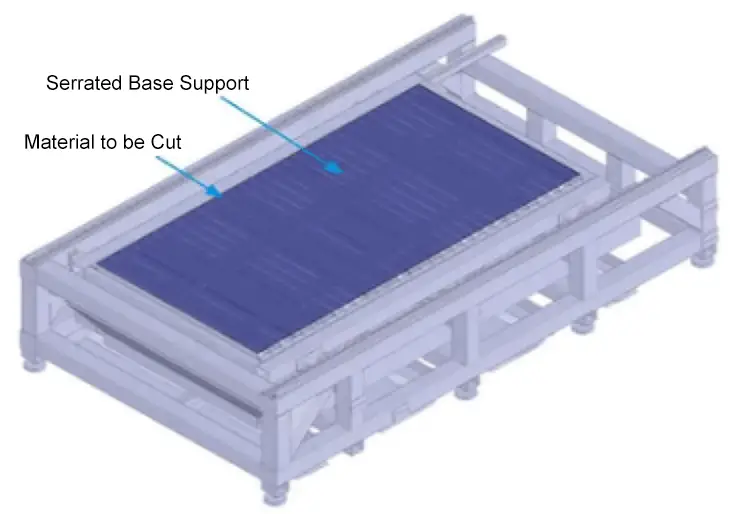

Örneğin, lazer tabanının testere dişli tepsisinin testere dişi derinliği sığdır ve konikliği yetersizdir, bu da sac levha ile aşırı temasa neden olur.

Bu, lazer delme sırasında engellere ve gaz akışının engellenmesine neden olarak erimiş cürufun yapışmasına, geri tepmesine ve Şekil 2'de gösterildiği gibi çapaklar oluşturmasına neden olur.

İş parçası kenarlarındaki çapaklar sonraki bükme, kaynak ve montaj hassasiyetini ciddi şekilde etkileyebilir. Ayrıca operatörler için potansiyel güvenlik tehlikeleri oluştururlar.

Halka ağlardaki gaz kabinlerine uygulanan çapaklı iş parçaları hava geçirmezliği önemli ölçüde etkileyebilir.

Elektrik sistemlerinde çapaklar devre kısa devrelerine neden olabilir veya manyetik alana zarar vererek sistemin düzenli çalışmasını etkileyebilir veya başka hasarlara yol açabilir.

1. Ekipman Parametrelerini Ayarlayın:

İşlenen malzemeye bağlı olarak, optimum koşulları elde etmek için gücü, hava basıncını, akış hızını, odak uzunluğunu ve besleme hızını tekrar tekrar ayarlayın.

Gelecekte toplu işleme için verileri kaydedin. Yalnızca makine tarafından sağlanan parametrelere güvenmek kaliteli iş parçaları üretmeyecektir.

2. Yardımcı Gaz öğesini seçin:

Yardımcı gaz seçimi işleme kalitesini etkiler. Farklı malzemeler farklı gazlar gerektirir.

Örneğin, ne zaman paslanmaz çeli̇k kesi̇mi̇azot tavsiye edilir. Genellikle inert gaz olarak adlandırılan nitrojen, lazer kesim sırasında patlayıcı noktaları önlemekle kalmaz, aynı zamanda ısıtılan ucun anında oksitlenmemesini sağlayarak daha pürüzsüz ve parlak bir kesim sağlar.

Gaz saflığı da önemlidir; her zaman yüksek saflıkta gazları tercih edin.

3. Ekipman Bileşenlerini İnceleyin:

Eski ekipmanlar, aşınma ve yıpranma veya temel bileşenlerin kirlenmesi nedeniyle çapak üretebilir. Yağ lekeleriyle kirlenmiş lensler, küçük çatlaklar ve hasarlı kesme nozulları gibi sorunlar aşağıdakileri etkileyebilir lazer gücü İletim.

Bunu, oluşan ışık noktasının yuvarlak olup olmadığını gözlemleyerek anlayabilirsiniz. Yuvarlak bir ışık noktası, eşit enerji dağılımını ve yüksek kesme kalitesini gösterir.

Temel bileşenlerin düzenli olarak kontrol edilmesi kesim kalitesini garanti edebilir.

4. Ekipman Yapısını Optimize Edin:

İşlenmekte olan iş parçasına bağlı olarak ekipman yapısını iyileştirebilirsiniz.

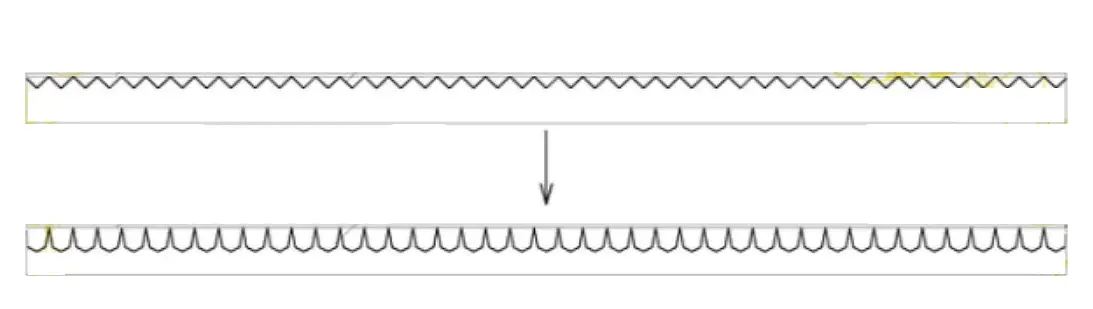

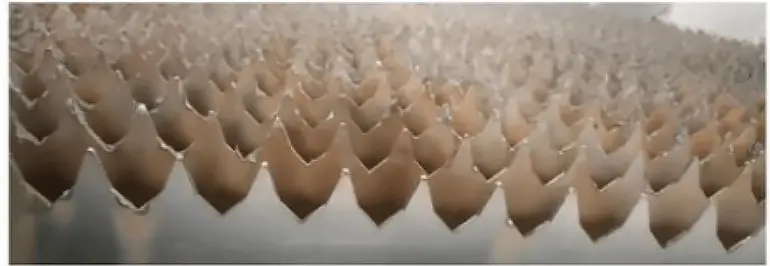

Örneğin, lazer tabanının testere dişli tepsisi sac levhaya geniş bir alanda temas ediyorsa ve çapak üretiyorsa, işlemede paraziti önlemek için Şekil 3'te gösterildiği gibi konikliği azaltarak veya diş derinliğini artırarak belirli koşullara göre ayarlayabilirsiniz.

Geliştirilmiş taban Şekil 4'te gösterilmektedir.

5. İş Parçası Kenarlarını Optimize Edin:

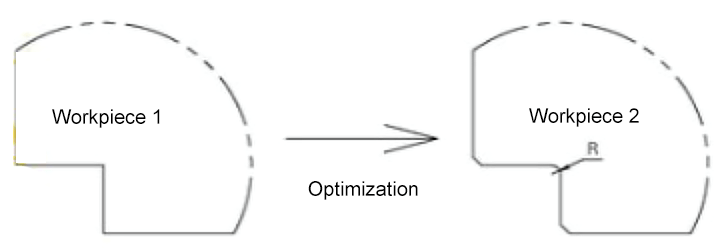

Gerçek üretimde, aşırı yapılandırılmış iş parçası kenarlarının işleme kalitesini etkilediği gözlemlenmiştir. Kare geçişler, yuvarlatılmış veya eğimli olanlara kıyasla, Şekil 5'te gösterildiği gibi çapaklara daha yatkındır.

Gerilim yoğunlaşmalarını azaltmak için mümkün olduğunda yuvarlatılmış veya eğimli geçişlerin kullanılması tavsiye edilir.

Aslında çapaklar, metal malzemelerin yüzeyindeki aşırı artık parçacıklardır.

Lazer kesim makinesi bir iş parçasını işlediğinde, iş parçası yüzeyini ışınlayan lazer ışını tarafından üretilen enerji, yüzeyin buharlaşmasına ve buharlaşmasına neden olarak kesme amacına ulaşır.

Bir malzemede çapak varsa, standart altı olarak kabul edilebilir; ne kadar çok çapak varsa, kalite o kadar düşüktür.

Bu nedenle, gelecekteki işlemler sırasında bu konuya daha fazla dikkat etmeliyiz!