Beim Laserschneiden wird ein Laserstrahl mithilfe einer Fokussierungslinse auf die Oberfläche eines Materials gerichtet. Dadurch wird das Material geschmolzen, verdampft und verbrannt.

Gleichzeitig bläst ein zum Laserstrahl koaxiales Druckgas das geschmolzene Material weg.

Durch die Bewegung des Laserstrahls relativ zum Material entlang einer bestimmten Trajektorie wird ein Schnitt mit einer bestimmten Form erzeugt, wodurch das Material geschnitten wird.

Das Laserschneiden bietet Vorteile wie hohe Präzision, enge SchnittspaltGlatte Schnittflächen, hohe Geschwindigkeiten und überragende Bearbeitungsqualität bei einer Vielzahl von Materialien.

Derzeit wird die Laserschneidtechnik in verschiedenen Bereichen umfassend eingesetzt. Aufgrund der niedrigen Bearbeitungskosten, der hohen Effizienz und der Vielseitigkeit bei der Bearbeitung von Materialien hat sich das Laserschneiden zu einer gängigen Methode in der Feinblech Industrie.

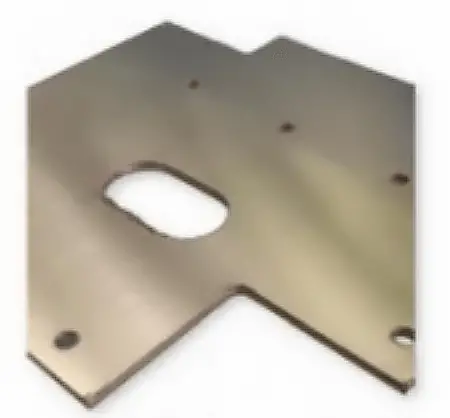

Es gibt jedoch auch Probleme, wie z. B. geschmolzene Schlacke und Grate, die während der Verarbeitung am Material haften und den Verantwortlichen vor Ort Probleme bereiten. Die Grate an den Werkstücken sind in Abbildung 1 dargestellt.

Gratbildung ist ein häufiges Phänomen bei der Bearbeitung auf Laserschneidmaschinen und bleibt ein ungelöstes Problem in der Zerspanung Theorie.

Der Grat beeinflusst die Maßgenauigkeit, Form- und Lagegenauigkeit sowie die Oberflächenrauhigkeit des bearbeiteten Werkstücks. Heute wollen wir die häufigsten Ursachen für Gratbildung beim Laserschneiden und die verfügbaren Lösungen erörtern.

Ursache 1: Versetzte Position von Laserstrahl-Fokus

Ursache 2: Unzureichende Ausgangsleistung

Ursache 3: Langsames Schneiden Liniengeschwindigkeit

Ursache 4: Verunreinigtes Hilfsgas

Ursache 5: Verlängerte Betriebszeit

Ursache 6: Unzulänglichkeiten bei der Laserschneidausrüstung

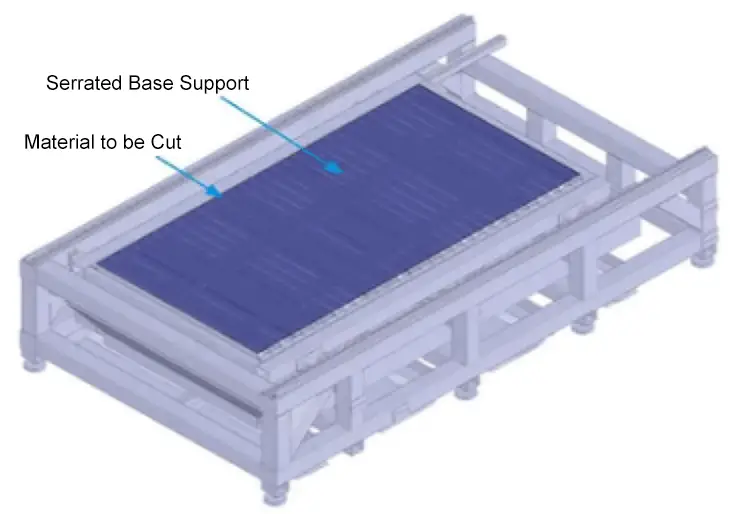

So ist beispielsweise die Sägezahntiefe der Sägezahnwanne des Lasersockels gering und ihre Verjüngung unzureichend, was zu einem übermäßigen Kontakt mit dem Blech führt.

Dies führt zu Hindernissen beim Einstechen des Lasers und zu einer Blockierung des Gasflusses, was dazu führt, dass geschmolzene Schlacke anhaftet, zurückprallt und Grate bildet, wie in Abbildung 2 dargestellt.

Grate an Werkstückkanten können die spätere Biege-, Schweiß- und Montagegenauigkeit erheblich beeinträchtigen. Außerdem stellen sie ein potenzielles Sicherheitsrisiko für das Bedienpersonal dar.

Werkstücke mit Graten, die auf Gasschränken in Ringnetzen angebracht sind, können die Luftdichtheit erheblich beeinträchtigen.

In elektrischen Systemen können Grate Kurzschlüsse verursachen oder das Magnetfeld beschädigen, wodurch der reguläre Betrieb des Systems beeinträchtigt oder andere Schäden verursacht werden.

1. Einstellen der Geräteparameter:

Je nach dem zu bearbeitenden Material müssen Leistung, Luftdruck, Durchflussmenge, Brennweite und Vorschubgeschwindigkeit wiederholt angepasst werden, um optimale Bedingungen zu erreichen.

Speichern Sie die Daten für eine spätere Stapelverarbeitung. Wenn Sie sich ausschließlich auf die von der Maschine bereitgestellten Parameter verlassen, können Sie keine qualitativ hochwertigen Werkstücke herstellen.

2. Wählen Sie Hilfsgas:

Die Wahl des Hilfsgases beeinflusst die Verarbeitungsqualität. Unterschiedliche Materialien erfordern unterschiedliche Gase.

Zum Beispiel, wenn Schneiden von rostfreiem Stahlwird Stickstoff empfohlen. Stickstoff, der oft als Inertgas bezeichnet wird, verhindert nicht nur explosive Punkte beim Laserschneiden, sondern sorgt auch dafür, dass das erhitzte Ende nicht sofort oxidiert, was zu einem glatteren und helleren Schnitt führt.

Auch die Reinheit des Gases ist von entscheidender Bedeutung; entscheiden Sie sich immer für hochreine Gase.

3. Komponenten der Ausrüstung inspizieren:

Ältere Geräte können aufgrund von Verschleiß oder Verschmutzung wichtiger Komponenten Grate erzeugen. Probleme wie mit Ölflecken verunreinigte Linsen, kleine Risse und beschädigte Schneiddüsen können die Laserleistung Übertragung.

Sie können dies daran erkennen, ob der gebildete Lichtfleck abgerundet ist. Ein runder Lichtfleck deutet auf eine gleichmäßige Energieverteilung und eine hohe Schnittqualität hin.

Die regelmäßige Überprüfung der wichtigsten Komponenten kann die Schnittqualität sicherstellen.

4. Optimieren Sie die Struktur der Ausrüstung:

Je nach dem zu bearbeitenden Werkstück können Sie die Struktur der Ausrüstung verbessern.

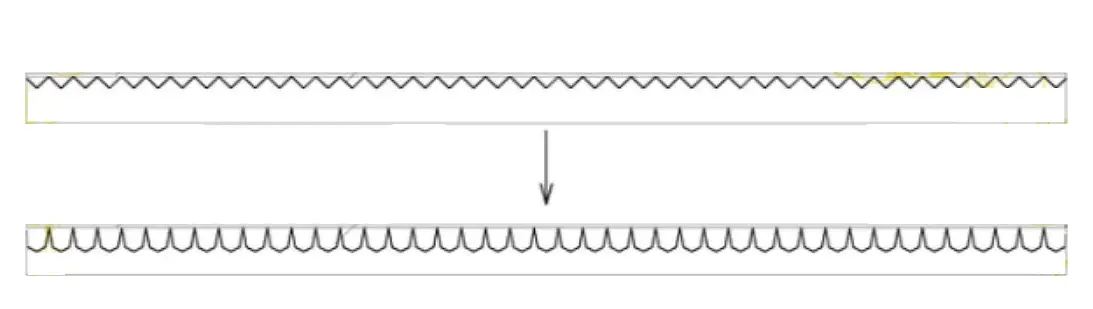

Wenn z. B. die sägezahnförmige Schale des Lasers über einen großen Bereich mit dem Blech in Kontakt kommt und Grate erzeugt, können Sie die Anpassung an die jeweiligen Umstände vornehmen, indem Sie die Verjüngung verringern oder die Zahntiefe erhöhen, wie in Abbildung 3 dargestellt, um Störungen bei der Bearbeitung zu vermeiden.

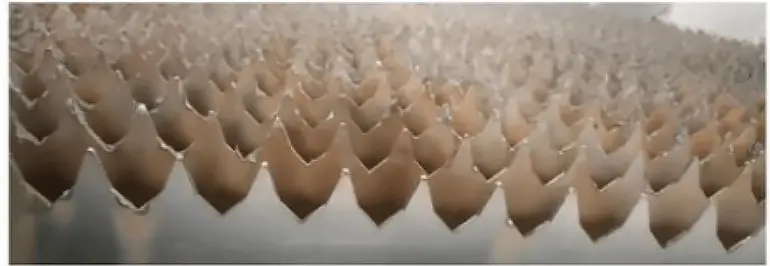

Die verbesserte Basis ist in Abbildung 4 dargestellt.

5. Optimieren Sie die Werkstückkanten:

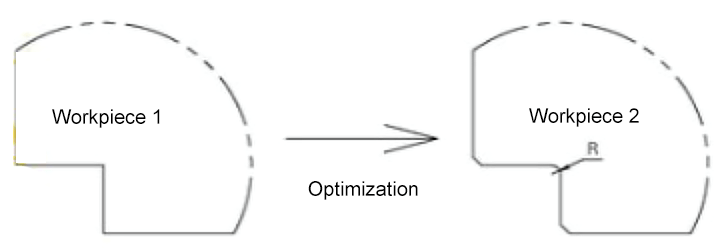

In der Praxis zeigt sich, dass zu stark strukturierte Werkstückkanten die Bearbeitungsqualität beeinträchtigen. Quadratische Übergänge sind im Vergleich zu abgerundeten oder abgeschrägten Übergängen anfälliger für Gratbildung, wie in Abbildung 5 dargestellt.

Es ist ratsam, wenn möglich abgerundete oder abgeschrägte Übergänge zu verwenden, um Spannungskonzentrationen zu verringern.

Bei Graten handelt es sich um übermäßige Restpartikel auf der Oberfläche von Metallwerkstoffen.

Wenn die Laserschneidmaschine ein Werkstück bearbeitet, bewirkt die Energie des Laserstrahls, der auf die Oberfläche des Werkstücks trifft, dass die Oberfläche verdampft und verdunstet, wodurch der Schneidzweck erreicht wird.

Wenn ein Material Grate aufweist, kann es als minderwertig angesehen werden; je mehr Grate vorhanden sind, desto geringer ist die Qualität.

Deshalb müssen wir bei der künftigen Bearbeitung besonders auf diesen Punkt achten!

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.