ماذا يحدث عندما تنثني عارضة فولاذية أو يتشقق عمود خرساني تحت الضغط؟ يُعد فهم الخواص الميكانيكية للمواد تحت الأحمال الساكنة أمرًا بالغ الأهمية للمهندسين لتصميم هياكل آمنة وموثوقة. يتعمق هذا المقال في كيفية تصرف المواد مثل المعادن والمواد المركبة عند تعرضها لقوى مثل الضغط والانحناء والقص والالتواء. سيتعرف القراء على طرق الاختبار الأساسية، والمبادئ الكامنة وراء هذه الاختبارات، وكيف يمكن للنتائج أن تفيد العملية الهندسية في منع الأعطال الإنشائية.

اختبار الضغط هو طريقة تُستخدم لتحديد الخواص الميكانيكية للمواد تحت ضغط محوري ثابت. وهي إحدى التقنيات الأساسية لتقييم الخواص الميكانيكية للمواد.

يُستخدم الاختبار بشكل أساسي لقياس نقطة الخضوع للمعادن تحت ضغط أحادي المحور في درجة حرارة الغرفة وقوة انضغاط المواد الهشة.

تُعرَّف قابلية الانضغاط بأنها قدرة المادة على مقاومة التشوه والتلف تحت الضغط الانضغاطي.

في مجال الهندسة، تتعرض العديد من المكونات لأحمال انضغاطية، مثل الأعمدة في الهياكل الكبيرة، ودعامات الرافعات، ومسامير الضغط في مصانع درفلة الصلب. وبالتالي، يجب أن تخضع المواد الخام المستخدمة في هذه المكونات لاختبار الضغط لضمان ملاءمتها.

قوة الخضوع الانضغاطية: هو الإجهاد الذي تظهر عنده المادة المعدنية الخضوع أثناء اختبار الضغط، ويتميز بالتشوه المستمر دون زيادة في القوة.

الضغط العلوي الضاغط قوة المردود: هذا هو أعلى إجهاد انضغاط تتعرض له العينة قبل أن يحدث انخفاض في القوة بسبب الاستسلام.

قوة الخضوع الانضغاطية المنخفضة: هذا هو الحد الأدنى للإجهاد الانضغاطي الذي يحدث خلال فترة الخضوع، باستثناء أي تأثيرات لحظية.

قوة الشد: بالنسبة للمواد الهشة، هذا هو أقصى إجهاد انضغاطي تتعرض له العينة أثناء الانضغاط حتى الفشل.

معامل المرونة الانضغاطية: هي نسبة الإجهاد الانضغاطي المحوري إلى الإجهاد المحوري ضمن النطاق الذي توجد فيه علاقة تناسب خطي بين الإجهاد الانضغاطي المحوري والإجهاد المحوري أثناء الاختبار.

المعدات والأدوات: المعدات والأدوات التالية مطلوبة لإجراء اختبار الضغط:

عادةً ما تكون عينات الضغط المستخدمة في الاختبار أسطوانية الشكل، ذات مقاطع عرضية دائرية أو مربعة.

أثناء اختبار الانضغاط، يمكن للاحتكاك بين طرفي العينة ودبوس آلة الاختبار أن يقيد التشوه الجانبي للعينة. كلما كانت العينة أقصر، زاد تأثير هذا القيد. ومع ذلك، إذا كانت العينة طويلة جدًا، يمكن أن يؤدي ذلك بسهولة إلى حدوث انحناء طولي وعدم استقرار.

الفولاذ الطري

تُركب عينة الصلب منخفض الكربون على آلة الاختبار وتُعرَّض لقوة محورية F. يُمثَّل تشوُّه العينة بـ Δl. العلاقة بين الاثنين موضحة في الشكل المرفق.

يمر الصلب منخفض الكربون بثلاث مراحل أثناء الضغط: مرحلة المرونة ومرحلة الخضوع ومرحلة التقوية. على عكس اختبار الشد، لن ينكسر الفولاذ منخفض الكربون بسبب تشوه الانضغاط، وبدلاً من ذلك فإنه يشكل "أسطوانة" بسبب تأثير الاحتكاك في الأطراف العلوية والسفلية.

عندما يكون قطر العينة متماثلًا، تكون المراحل المرنة لمنحنيات الضغط والشد متطابقة تقريبًا، وتكون نقاط الخضوع متشابهة.

الصلب منخفض الكربون مادة بلاستيكية. بعد الخضوع، يزداد التشوه البلاستيكي بسرعة وتزداد مساحة المقطع العرضي للعينة أيضًا. تسمح المساحة المتزايدة للعينة بتحمل المزيد من الأحمال، لذلك يمكن قياس حد الخضوع فقط، ولكن ليس حد القوة.

Cأست حديد

تُثبَّت عيِّنة الحديد الزهر على آلة الاختبار وتُعرَّض لقوة محورية، F. يُمثَّل تشوُّه العيِّنة بـ Δl. العلاقة بين الاثنين موضحة في الشكل المرفق.

قوة الانضغاط لـ حديد الزهر الرمادي أكبر بثلاث إلى أربع مرات من قوة الشد. وأثناء الانضغاط، ينكسر الحديد الزهر تحت تشوه صغير، مشكلاً هيكلاً على شكل "أسطوانة" قليلاً مع مقطع عمودي مائل بزاوية 45-55 درجة من المحور.

عندما تكون أقطار العينة متماثلة، تختلف منحنيات الضغط والشد للحديد الزهر اختلافًا كبيرًا، حيث تكون قوة الضغط أعلى بكثير من قوة الشد.

خاصية المواد تحت حمل الانحناء يُشار إليها بخاصية الانحناء.

يتم إجراء اختبار الانحناء لتقييم أداء المادة عند تعرضها لحمل الانحناء.

تعمل العديد من مكونات الماكينات، مثل الأدوات والعوارض والمحاور وما إلى ذلك، المصنوعة من مواد هشة، تحت أحمال الانحناء. يُستخدم هذا الاختبار بشكل أساسي لتحديد قوة الانحناء للمواد الهشة والمنخفضة البلاستيك، مثل الحديد الزهر, فولاذ عالي الكربونوفولاذ الأدوات، وللإشارة إلى انحراف مؤشر اللدونة.

يمكن أيضًا استخدام اختبار الانحناء للتحقق من جودة سطح المادة.

يتم إجراء الاختبار عادةً في درجة حرارة الغرفة ولذلك يُعرف باسم اختبار الثني على البارد.

الانحراف: الإزاحة الخطية لمركز مقطع عرضي في الاتجاه العمودي على المحور أثناء تشوه الانحناء.

إجهاد الانحناء: الإجهاد المتولد أثناء الانحناء.

إجهاد الانحناء: تغير طفيف في طول الوحدة على السطح الخارجي لمركز امتداد العينة أثناء الانحناء.

الانحناء معامل المرونة: نسبة إجهاد الانحناء إلى الإجهاد ضمن النطاق الذي توجد فيه علاقة تناسب خطي بين الاثنين.

قوة الانحناء: أقصى إجهاد الانحناء الذي يتم الوصول إليه قبل أو عند قيمة الانحراف المحددة.

في اختبار الانحناء، يتم وضع عينة ذات شكل وحجم محددين على دعامات ذات طول امتداد معين (L) ويتم تطبيق حمل مركز، مما يتسبب في تعرض العينة لإجهاد الانحناء والتشوه.

هناك نوعان أنواع الانحناء الاختبارات: الانحناء ثلاثي النقاط والانحناء رباعي النقاط. الانحناء ثلاثي النقاط هو الطريقة الأكثر استخداماً.

يمكن أن يكون شكل المقطع العرضي لعينة اختبار الانحناء مستديراً أو مربعاً أو مستطيلاً أو متعدد الأضلاع، ولكن يجب أن يكون مطابقاً للمواصفات الموضحة في معايير المنتج أو الاتفاقيات الفنية ذات الصلة.

في درجة حرارة الغرفة، يمكن تحضير العينة من خلال النشر أو الطحن أو الطحن أو التخطيط أو طرق المعالجة الأخرى. يجب ألا يحتوي الجزء من العينة التي يتم اختبارها على أي مسافات بادئة أو ندوب.

يجب أن يتم تنعيم حواف العينة عن طريق البردي، ويجب ألا يزيد نصف القطر عن 1/10 من سُمك العينة.

يُجرى اختبار الثني عادةً على ماكينة اختبار المواد الشاملة أو ماكينة مكابس المكابس.

تشمل قوالب الثني الشائعة المستخدمة في الاختبار نوع الأسطوانة، ونوع القالب من النوع V، ونوع الملزمة، ونوع اللوح.

منحنى الانحناء هو تمثيل بياني للعلاقة بين حمل الانحناء الناتج عن اختبار الانحناء وانحراف العينة.

يمكن حساب الحد الأقصى للإجهاد العمودي على سطح جانب الشد أثناء ثني العينة على النحو التالي: σ= M/W، حيث:

M هو أقصى عزم انحناء ويمكن حسابه على النحو التالي:

W هو معامل مقطع الانحناء ويمكن حسابه على النحو التالي:

قوة الانحناء: أقصى إجهاد يمكن أن تتحمله العينة قبل أن تنكسر تحت الانحناء، والذي يتم حسابه باستخدام معادلة إجهاد الانحناء المرن الممثلة بالرمز σbbb: σbbb = Mb/W (حيث Mb هو عزم الانحناء عند نقطة الكسر).

حديد زهر رمادي مقاومة أعلى للانحناء مقارنةً بقوة الشد.

انحراف الكسر: لتحديد انحراف الكسر، يتم وضع العينة بشكل متماثل على جهاز اختبار الانحناء مع تثبيت مقياس الانحراف عند نقطة منتصف العينة. ثبات قوة الانحناء حتى تنكسر العينة، ويُقاس الانحراف عند نقطة منتصف الامتداد عند لحظة الكسر.

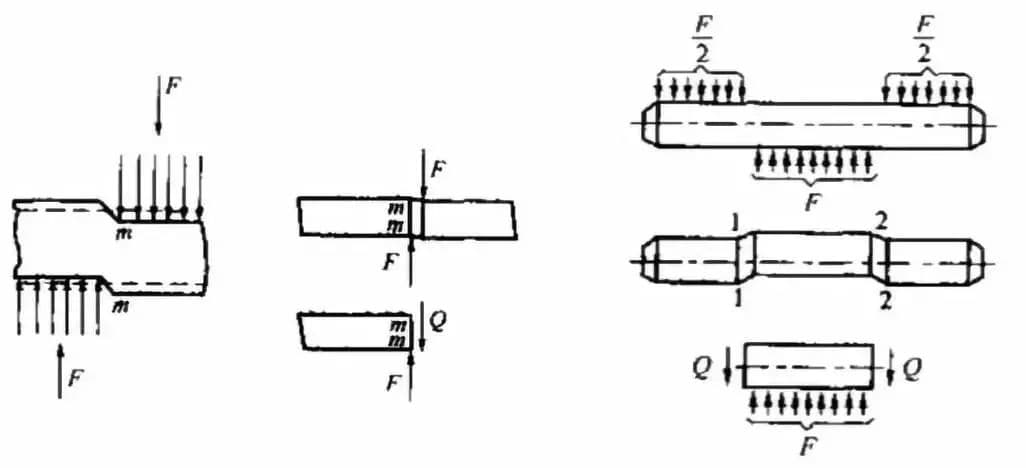

يتم إجراء اختبار القص لتقييم اختبار القص قوة المواد. ويتضمن تحديد القوة القصوى التي تتعرض عندها العينة للخلع عند الفشل في القص.

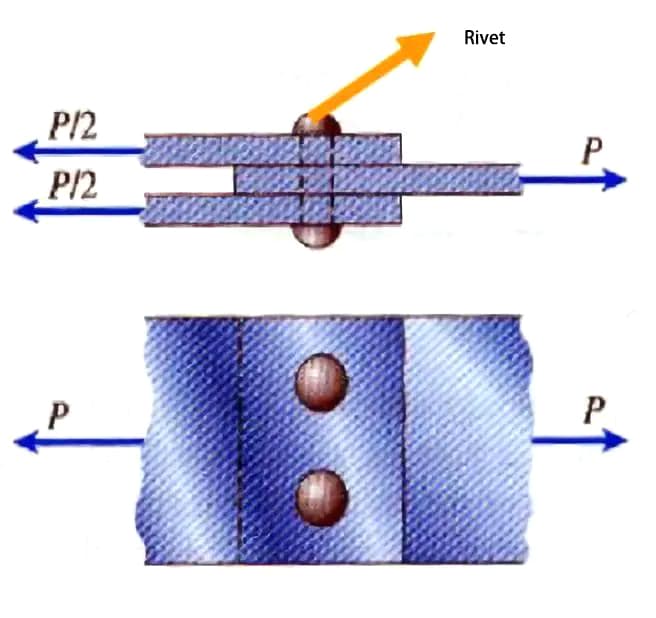

تعد قوى القص شائعة في مختلف الهياكل الهندسية مثل البراغي والدبابيس والمسامير والمسامير المسامير وغيرها.

تتكون القوة الناتجة للحمل المؤثر على جانبي العينة من زوج من القوى متساوية في المقدار ومتعاكسة في الاتجاه وخطوط عمل متقابلة، كما هو موضح في الرسم التوضيحي.

وينقسم عادةً إلى خمس فئات: اختبار القص الأحادي، واختبار القص المزدوج، واختبار التثقيب، واختبار القص الشقّي، والاختبار المركب صفيحة فولاذية اختبار القص.

تحديد عينة القص: يتم اختيار عينة القص بناءً على طريقة اختبار القص والتركيبات المقابلة لها.

عينة أسطوانية: يتم اختيار قطر العينة وطولها بناءً على التركيبة، حيث تكون الأقطار الشائعة 5 أو 10 أو 15 مم.

عينة صفيحة التثقيب: عندما لا يكون من الممكن إنشاء عينة أسطوانية من صفيحة رقيقة، يمكن استخدام عينة قص باللكم. يجب أن يكون سُمك عينة اللوح عادةً أقل من 5 مم.

عينة القص للأجزاء الفعلية: يمكن أيضًا استخدام الأجزاء الفعلية مثل المسامير أو البراغي كعينة قص.

إعداد الاختبار:

يجب إجراء اختبار القص في درجة حرارة الغرفة عند درجة حرارة تتراوح بين 10 ℃ إلى 35 ℃.

بالنسبة للعينات المختلفة، حدد الجهاز المناسب. أثناء التثبيت، يجب أن تكون محاذاة الجهاز مع الخط المركزي للمسافة البادئة لمعدات الاختبار ويجب ألا تكون خارج المركز. يجب أن تكون سرعة اختبار القص أكبر من أو تساوي 15 مم/دقيقة، بينما يجب أن تكون سرعة اختبار القص في درجات الحرارة العالية أكبر من أو تساوي 5 مم/دقيقة.

بالنسبة لاختبار القص في درجات الحرارة العالية، يجب ألا يقل زمن ارتفاع درجة الحرارة عن ساعة واحدة ويجب أن يتراوح زمن الاحتفاظ بالحرارة بين 15-30 دقيقة.

بعد قطع العينة، قم بتسجيل أقصى قوة اختبار (F) أثناء اختبار القص.

احسب قوة القص (τb) بوحدة MPa باستخدام المعادلة التالية:

قوة قص واحدة: τb=F/S0 (S0 - مساحة المقطع العرضي الأصلي للعينة، مم2)

قوة قص مضاعفة: τb=F/2S0=2ف/(πد2)(S0 - مساحة المقطع العرضي الأصلي للعينة، مم2)

قوة قص مضاعفة: τb=F/(𞸎 د)0ر) (د0 - قطر التثقيب، مم2؛ ر - سُمك العينة، مم)

اختبار الالتواء هو طريقة تُستخدم لتقييم مقاومة المادة لقوى الالتواء أو عزم الدوران. وهي طريقة أساسية لاختبار الخواص الميكانيكية للمواد.

ويتضمن الاختبار تطبيق عزم الدوران T على العينة، وقياس كل من عزم الدوران T وزاوية الالتواء المقابلة φ، ورسم منحنى الالتواء. عادةً ما يتم لف العينة حتى تنكسر، ويتم تحديد الخواص الميكانيكية الالتوائية للعينة مادة معدنية من البيانات الناتجة.

في صناعات مختلفة مثل الميكانيكا والبترول والمعادن، هناك العديد من الحالات التي تتعرض فيها المكونات الميكانيكية لأحمال التوائية، مثل الأعمدة والنوابض.

Cالخصائص

إن معامل المرونة العالية للإجهاد في الالتواء يجعلها مفيدة لقياس هشاشة المواد تحت الشد. على سبيل المثال، يمكن تطبيق ذلك على دراسة مرونة الفولاذ المقسّى والمقوّى بدرجة حرارة منخفضة في درجة حرارة منخفضة.

في اختبار الالتواء، يكون التشوه اللدن للأسطوانة متسقًا على طولها بالكامل، ويظل طول المقطع وطول قياس قطعة الاختبار ثابتًا دون أي ظاهرة نخر أثناء الشد الاستاتيكي.

يعتبر اختبار الالتواء فعالاً في التفريق بين أوضاع الكسر العادية والقطع في المواد. بالنسبة للمواد البلاستيكية، يكون سطح الكسر عموديًا على محور العينة ويظهر سطحًا مستوٍ مع آثار تشوه بلاستيكية في نمط دوّامي.

اختبار الالتواء حساس لعيوب سطح المعدن، حيث يكشف عن توزيع الإجهاد والإجهاد على المقطع العرضي للعينة. وبالتالي، يمكن استخدامه لتقييم جودة سطح قطع الشغل المعالجة حرارياً وتأثيرات عمليات التقوية السطحية المختلفة.

في اختبار الالتواء، تتعرض العينة لإجهاد قص مرتفع، مما يجعلها أداة مفيدة لدراسة التشوه البلاستيكي الأولي غير المتزامن، مثل التأثيرات اللاحقة المرنة، والتباطؤ المرن، والاحتكاك الداخلي.

يمكن استخدام اختبار الالتواء لتحديد جميع مؤشرات الخواص الميكانيكية المتعلقة بتشوه القص والكسر لكل من المواد اللدائنية والهشة. وهو يمتلك مزايا لا يمكن أن تضاهيها الطرق الأخرى لاختبار الخواص الميكانيكية.

شكل الكسر الالتوائي

(أ - كسر مقطوع، ب - كسر عادي، ج - كسر طبقي)

يكون سطح الكسر للمادة البلاستيكية متعامدًا على محور قطعة الاختبار وله مظهر مسطح مع آثار تشوه بلاستيكية دائرية، كما هو موضح في الشكل أ. يحدث هذا النوع من الكسر بسبب إجهاد القص.

في المقابل، يميل سطح الكسر للمادة الهشّة بزاوية 45 درجة تقريبًا على محور قطعة الاختبار ويكون له شكل حلزوني، كما هو موضح في الشكل (ب).

عندما تكون مقاومة القطع المحورية للمادة أضعف من مقاومة القطع العرضية، قد تحدث كسور في الطبقات أو رقائق الخشب أثناء الكسر الالتوائي، كما هو موضح في الشكل (ج).

من خلال فحص خصائص سطح الكسر، من الممكن تحديد سبب الكسر وتقييم القوة النسبية لقوة الالتواء وقوة الشد (الانضغاط) للمادة.

أثناء الاختبار، مع زيادة عزم الدوران، تدور المقاطع الموجودة على طرفي طول المقياس لقطعة الاختبار باستمرار بالنسبة لبعضها البعض، مما يؤدي إلى زيادة في زاوية الالتواء.

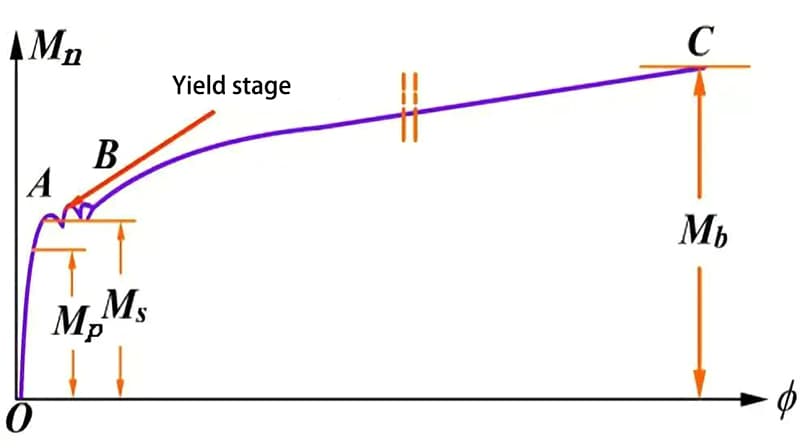

يمكن استخدام جهاز الرسم الخاص بآلة الاختبار لإنشاء منحنى Mn-φ Curve (المعروف أيضًا باسم مخطط الالتواء).

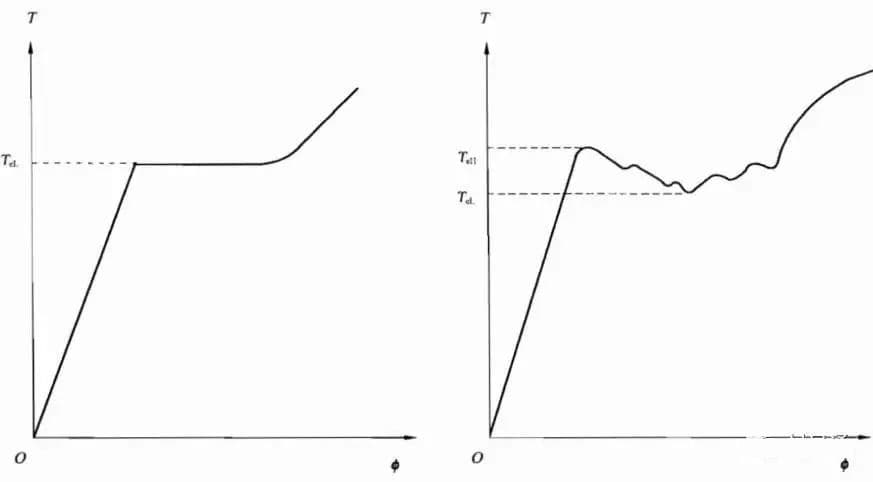

استنادًا إلى الخصائص الفريدة للمواد، يمكن تصنيف منحنى الالتواء إلى نوعين نموذجيين: الفولاذ منخفض الكربون والحديد الزهر.

يمكن مقارنة مخطط الالتواء بمنحنى الإجهاد-الإجهاد الذي تم الحصول عليه من اختبار الشد، حيث يظل شكل العينة دون تغيير أثناء الالتواء ويكون التشوه ثابتًا طوال الوقت.

حتى عندما تصل العينة إلى مرحلة التشوه اللدني، يستمر عزم الدوران في الزيادة مع زيادة التشوه، حتى تنكسر العينة في النهاية.

منحنى التواء الفولاذ الطري

الطور المرن OA

عند النقطة D، عندما يتم الوصول إلى المنحنى في منطقة ضعيفة من قطعة الاختبار (حيث تكون المادة غير متناسقة أو بها عيوب)، تحدث زيادة كبيرة في التشوه، وانخفاض حاد في المقطع العرضي الفعال، ويحدث نخر.

بعد ذلك، يتركز التشوه المحوري للعينة في المقام الأول في موقع العنق، وتنكسر العينة في النهاية عند تلك النقطة.

عندما يظل عزم الدوران المطبق ضمن نطاق المرونة، يكون التشوه مرنًا ويظهر منحنى Mn-φ كخط مستقيم.

يتم الوصول إلى عزم الدوران المقابل، Mp، عندما يصل إجهاد القص عند الحافة إلى حد خضوع القص.

يتوزع الإجهاد في المقطع بالتساوي ويوجد أعلى إجهاد قص على السطح، أي τ max = Mn/Wn.

مرحلة الإنتاجية AB

عندما يتم تجاوز الحد المرن، تبدأ العينة في الاستسلام بطريقة تدريجية، بدءًا من السطح وتنتشر إلى مركز الدائرة.

ونتيجةً لذلك، يبدأ منحنى Mn-φ بالانحناء، وتتسع منطقة اللدونة في المقطع العرضي باتجاه مركز الدائرة، ويصبح الضغط على المقطع العرضي غير خطي.

بمجرد خضوع العينة بالكامل، تظهر هضبة خضوع على منحنى Mn-φ.

يتم تسجيل الحد الأدنى لعزم المردود، كما هو موضح بالمؤشر النشط، عند هذه النقطة باسم Ms.

عندما يظل عزم الدوران المطبق ضمن الحد المرن، يكون التشوه مرنًا ويظل منحنى Mn-φ خطًا مستقيمًا.

عندما يصل إجهاد القص عند الحافة إلى حد خضوع القص، يكون عزم الدوران المقابل Mp.

يتوزع الإجهاد على المقطع خطيًا، ويكون إجهاد القص على السطح هو الأكبر. أي الحد الأقصى= Mn/ Wn

قوة الخضوع τs= (3/4) (م/و ن)

تعزيز مرحلة التعزيز قبل الميلاد

بمجرد تجاوز مرحلة الخضوع، يبدأ منحنى φ في الارتفاع مرة أخرى، مما يشير إلى أن المادة قد استعادت قدرتها على مقاومة التشوه. بعبارة أخرى، يجب أن يستمر عزم الدوران المطلوب لمواصلة تشوه المادة في الزيادة.

يتميز الفولاذ منخفض الكربون بمرحلة تقوية طويلة الأمد، ولكن لا يوجد نخر قبل حدوث الكسر.

حد القوة الالتوائية τb=(3/4)(Mb/Wn)

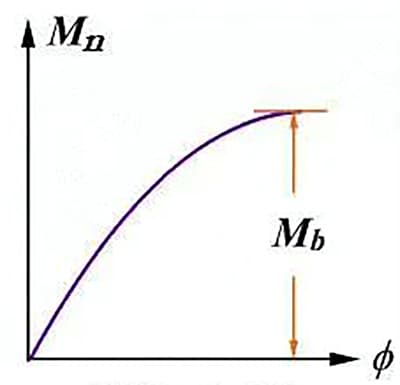

منحنى التواء الحديد الزهر

عندما يتعرض الحديد الزهر لقدر معين من التحميل، ينحرف منحنى Mn-φ عن الخط المستقيم حتى يصل إلى نقطة الانكسار. يشير هذا إلى أن التشوه اللدن لحديد الزهر يكون أكثر وضوحًا أثناء الالتواء مقارنةً بالشد.

يُعرف حد القوة، المشار إليه بـ τb، بأنه أقصى إجهاد قص عند نقطة الكسر في الحديد الزهر.

τb=(3/4)(Mb/Wn)

وفقًا للمعايير الحالية، يمكن تصنيف العينات إلى نوعين: أسطوانية وأنبوبية.

من المستحسن استخدام عينات أسطوانية بقطر 10 مم، ومسافات قياس 50 مم و10 مم، وأطوال متوازية 70 مم و120 مم على التوالي.

في حالة استخدام عينات بأقطار أخرى، يجب أن يكون طولها المتوازي مساوياً لطول المقياس زائد ضعف القطر.

يجب أن يكون الطول المتوازي للعينات الأنبوبية مساوياً لطول المقياس زائد ضعف القطر الخارجي.

ماكينة اختبار الالتواء

أنواع مختلفة من آلات اختبار الالتواء الميكانيكية أو الإلكترونية مقبولة.

يجب ألا يتجاوز الخطأ النسبي لمؤشر عزم الدوران لآلة الاختبار ± 1%، ويجب التحقق من ذلك بانتظام من قبل قسم القياس.

أثناء الاختبار، يجب أن يكون أحد ظرفَي ماكينة الاختبار قادرًا على التحرك على طول المحور بحرية دون تطبيق قوة محورية إضافية على العينة، ويجب أن يظل كلا الظرفين متحد المحور.

يجب أن تكون ماكينة الاختبار قادرة على تطبيق عزم الدوران على العينة بشكل مستمر دون أي تأثير أو اهتزاز، والحفاظ على عزم دوران ثابت لمدة 30 ثانية.

مقياس الالتواء

يُسمح باستخدام أنواع مختلفة من عدادات الالتواء، بما في ذلك النوع المرآتي والنوع القرصي والنوع الإلكتروني لقياس زاوية الالتواء.

يُقترح استخدام مقاييس الالتواء من النوع الإلكتروني.

1-عينة؛ 2 - كتلة المشبك الثابتة؛ 3 - صامولة التثبيت؛ 4 - كتلة المشبك الدوارة؛ 5 - مسطرة طول المقياس؛ 6 - مؤشر قرص رقمي

ظروف الاختبار: يجب إجراء الاختبار في درجة حرارة الغرفة، والتي تتراوح بين 10-35 درجة مئوية.

سرعة الالتواء: يجب أن تتراوح السرعة من 3 درجات إلى 30 درجة في الدقيقة قبل الاستسلام، ويجب ألا تتجاوز 720 درجة في الدقيقة بعد الاستسلام.

يجب ألا يكون للتغير في السرعة أي تأثير.

(1) تحديد معامل القصّ (1)

طريقة الرسم البياني:

يجب تسجيل منحنى زاوية عزم الدوران باستخدام طريقة التسجيل التلقائي.

يجب قراءة زيادة عزم الدوران وزيادة الزاوية من القطعة الخطية المرنة للمنحنى.

طريقة التحميل خطوة بخطوة:

ضمن نطاق المقطع المستقيم المرن، يجب تحميل العينة بما لا يقل عن خمسة عزمات دوران متساوية.

يجب تسجيل عزم الدوران وزاوية الالتواء المقابلة في كل مرحلة. يجب حساب متوسط الزيادة في زاوية الالتواء لكل مرحلة، ويجب حساب معامل القص (G) باستخدام المعادلة في الطريقة البيانية.

(2) تحديد قوة الالتواء غير التناسبية المحددة

يتم تسجيل منحنى زاوية التواء عزم الدوران باستخدام طريقة التسجيل التلقائي.

ويمتد محور زاوية الالتواء العرضي للقطعة المستقيمة المرنة على المنحنى إلى النقطة O. يتم اعتراض القطعة OC، ويُرسم خط موازٍ CA من القطعة المستقيمة المرنة عبر النقطة C إلى النقطة A. عزم الدوران المقابل للنقطة A هو Tp.

قوة الالتواء غير التناسبية المحددة: τb=Tp/W

(3) تحديد قوة الخضوع العلوية والسفلية

يجب إجراء القياس باستخدام إما طريقة الرسم البياني أو طريقة المؤشر.

أثناء الاختبار، سيتم استخدام إما طريقة التسجيل الأوتوماتيكي لتسجيل منحنى الالتواء، أو سيتم ملاحظة مؤشر قرص عزم الدوران لآلة الاختبار مباشرة.

يُعرَّف عزم المردود العلوي بأنه أقصى عزم دوران قبل الانخفاض الأول، ويُعرَّف عزم المردود السفلي بأنه الحد الأدنى لعزم الدوران في مرحلة المردود، باستثناء التأثير اللحظي الأولي.

قوة الخضوع العلوي: τهـ هـ=Tهـ هـ/W

مقاومة الخضوع المنخفضة: τهـ ل=Tهـ ل/W

(4) تحديد القوة الالتوائية

يطبق عزم دوران مستمر على العينة حتى تنكسر.

سجِّل أقصى عزم دوران للعينة قبل أن تلتوي، إما من منحنى الالتواء المسجل أو من قرص عزم الدوران لآلة الاختبار، ثم احسب قوة الالتواء باستخدام المعادلة المناسبة.

تُحسب قوة الالتواء على النحو التالي:

τm = Tm / W

أين:

يوضح أن الكسر ناتج عن إجهاد القص.

يمكن ملاحظة الدليل على وجود تشوه بلاستيكي ملتف على المقطع، وهي سمة من سمات الكسر المطيل.

يُشار إلى حد القوة عند نقطة الكسر بـ τb.

يشار إلى أن الكسر ناتج عن أقصى إجهاد شد.

ومع ذلك، ينكسر الحد الأقصى لإجهاد الشد قبل أن يصل الحد الأقصى لإجهاد القص إلى حد القوة، مما يشير إلى أن الحديد الزهر لديه قوة شد أضعف مقارنةً بقوة القص.

أثناء الالتواء البحت، يتعرض سطح العينة الدائرية لإجهاد قص بحت، ويتم تطبيق إجهادين أساسيين، σ1 و σ3، على السطح الحلزوني بزاوية ± 45 º على محور القضيب ويساويان القيمة المطلقة لأقصى إجهاد قص τالحد الأقصى.

ولذلك، تكشف زاوية انكسار العينة عما إذا كانت المادة تعاني من إجهاد الشد أو القص وقوة مقاومة الشد والقص الخاصة بالمادة.

سطح العينة المستديرة في حالة إجهاد القص النقي أثناء الالتواء النقي

تشير الصلابة إلى قدرة المواد الصلبة على مقاومة التشوه الموضعي، بما في ذلك التشوه اللدنّي والتثليم والخدش، مما يشير إلى مقاومة المادة لهذه الأفعال.

الصلابة ليست خاصية فيزيائية مباشرة، بل هي مؤشر شامل للخصائص الميكانيكية للمادة، مثل مرونتها وليونتها وقوتها وصلابتها.

على سبيل المثال، يقيس اختبار صلابة الخدش مقاومة المعدن للتشقق، بينما يقيّم اختبار صلابة المسافة البادئة مقاومته للتشوه.

يوجد ارتباط بين بيانات الصلابة والخواص الميكانيكية الأخرى، مثل قوة الشد، حيث إن كلا من الصلابة وقوة الشد ترتبط بالتشوه اللدن الذي يحدث أثناء الشد.

اختبار الصلابة هو اختبار الخصائص الميكانيكية الأكثر استخدامًا، والذي يمكن تقسيمه إلى فئتين بناءً على نوع الإجهاد المطبق: المسافة البادئة والخدش.

في طريقة المسافة البادئة، هناك فئتان فرعيتان تعتمدان على سرعة تطبيق القوة: اختبار القوة الساكنة واختبار القوة الديناميكية.

المستخدمة على نطاق واسع صلابة برينلواختبارات صلابة روكويل وصلابة روكويل وصلابة فيكرز هي أمثلة على اختبارات القوة الساكنة، بينما اختبارات صلابة شور وصلابة ليب وصلابة برينل بالطرق هي أمثلة على اختبارات القوة الديناميكية.

نطاق تطبيق طرق قياس الصلابة

| طريقة قياس الصلابة | نطاق التطبيق |

| اختبار صلابة برينل | لا يجوز استخدام الأجزاء ذات الحبيبات الخشنة والبنية غير المستوية في المنتجات النهائية. في اختبار صلابة الأجزاء الحديدية والفولاذية، تم استخدام المسافات البادئة الكروية الكربيدية الأسمنتية تدريجيًا لقياس صلابة الأجزاء الملدنة والأجزاء العادية, مروي ومخفف الأجزاء والمسبوكات والمطروقات. |

| اختبار صلابة روكويل | فحص الصلابة للدفعة والمنتجات النهائية والمنتجات شبه المصنعة. يجب عدم استخدام الأجزاء ذات الحبيبات الخشنة والبنية غير المتساوية. وهي مقسمة إلى ثلاثة أنواع: أ، ب، ج. |

| اختبار صلابة السطح روكويل | اختبار صلابة القطع الرقيقة والقطع الصغيرة وصلابة سطح الأجزاء ذات طبقة التصلب الرقيقة أو المتوسطة السماكة. يستخدم مقياس N بشكل عام في اختبار صلابة الأجزاء الفولاذية. |

| اختبار فيكرز للصلابة | ويستخدم بشكل أساسي لقياس صلابة القطع الصغيرة والقطع الرقيقة، وكذلك صلابة سطح الأجزاء ذات طبقة التصلب الضحلة أو المتوسطة السماكة. |

| اختبار فيكرز للصلابة تحت حمولة صغيرة | اختبار صلابة القطع الصغيرة والقطع الرقيقة، وكذلك صلابة سطح الأجزاء ذات طبقة التصلب الضحلة. قم بقياس تدرج صلابة السطح أو عمق صلابة الأجزاء المقواة. |

| اختبار الصلابة الدقيقة فيكرز | اختبار صلابة الأجزاء الدقيقة، والأجزاء الرقيقة للغاية أو الهياكل المجهرية، وصلابة سطح الأجزاء ذات طبقات الصلابة الشديدة أو شديدة الصلابة. |

| اختبار صلابة الشاطئ | يُستخدم بشكل أساسي لفحص الصلابة في الموقع للأجزاء الكبيرة مثل البكرات وأسطح أدوات الماكينات والإنشاءات الثقيلة وما إلى ذلك. |

| اختبار صلابة ملفات الصلب | فحص الصلابة في الموقع للأجزاء ذات الشكل المعقد والقطع الكبيرة. فحص الصلابة 100% للأجزاء المجمعة. يجب ألا تقل صلابة السطح المفحوص عن 40HRC. |

| اختبار الصلابة كنوب | اختبار صلابة الأجزاء متناهية الصغر، والأجزاء الرقيقة للغاية أو الهياكل المجهرية، وصلابة سطح الأجزاء ذات طبقات التصلب الرقيقة للغاية أو شديدة الصلابة. |

| اختبار صلابة ليب | فحص الصلابة في الموقع للأجزاء الكبيرة، وأجزاء التجميع، والأجزاء ذات الشكل المعقد، إلخ. |

| اختبار الصلابة بالموجات فوق الصوتية | فحص الصلابة في الموقع للأجزاء الكبيرة، وأجزاء التجميع، والأجزاء ذات الشكل المعقد، والأجزاء الرقيقة، والأجزاء المكسوة بالنيتروجين، إلخ. |

| اختبار صلابة برينل بنفخ المطرقة | فحص الصلابة في الموقع للقطع الكبيرة والمواد الخام المصلبة أو الملدنة أو المروية والمخففة في الموقع. |

تُعرف صلابة الشاطئ أيضًا باسم طريقة الارتداد ويمكن تقسيمها أيضًا إلى ثلاث فئات: المسافة البادئة والارتداد المرن والخدش.

يمكن تحويل قيم الصلابة من نفس النوع، ولكن فقط لنفس المادة عند مقارنة قيم الصلابة التي تم الحصول عليها من طرق مختلفة.

خصائص اختبار الصلابة

الطريقة التجريبية واضحة ومباشرة ولا تتطلب معالجة العينة.

الأضرار التي لحقت بالسطح ضئيلة للغاية وتندرج ضمن فئة الكشف "غير المدمر" أو الكشف عن الأضرار الدقيقة.

يوجد ارتباط بين الصلابة ومؤشرات الأداء الميكانيكية الأخرى تحت الحمل الساكن. على سبيل المثال، يمكن تقدير قيمة القوة من قياس الصلابة.

يمكن أن يختلف نطاق القياس من عدة حبيبات إلى حبة واحدة أو حتى عدة ذرات باستخدام NanoIndenter.

صلابة برينل (HB): وحدة قياس مقاومة المادة للتشوه الدائم في المسافة البادئة الناجم عن تطبيق قوة اختبار من خلال كربيد أسمنتي مسند كروي

صلابة نوب (HK): وحدة قياس مقاومة المادة للتشوه الدائم للمسافة البادئة الناجم عن تطبيق قوة اختبار من خلال أداة اختبار مخروطية ماسية.

صلابة الشاطئ (HS): تشير إلى الصلابة التي يتم التعبير عنها كارتفاع الارتداد المقيس لدبوس قاذف (مخروط صغير برأس مثقاب ماسي) عند سقوطه على سطح المادة المختبرة من ارتفاع محدد باستخدام طريقة الارتداد المرن.

صلابة روكويل (HR): وحدة قياس مقاومة المادة للتشوه الدائم للمسافة البادئة الناجم عن تطبيق قوة اختبار من خلال أداة اختبار من الكربيد الأسمنتي أو المخروط الماسي البادئ الذي يقابل مقياس معين.

صلادة فيكرز (HV): وحدة قياس مقاومة المادة للتشوه الدائم للمسافة البادئة الناجم عن تطبيق قوة اختبار من خلال أداة إبر هرمية ماسية.

صلادة ليب (HL): يشير إلى قيمة الصلابة المحسوبة كنسبة سرعة الارتداد وسرعة الصدمة لكمة 1 مم من سطح العينة عندما يصطدم جسم صادم بجودة محددة بسطح العينة بسرعة محددة تحت قوة مرنة.

الكتلة القياسية: تُستخدم للفحص غير المباشر لأجهزة اختبار صلابة المسافة البادئة ، وتحتوي على مواد كتلة قياسية ذات قيم مسافة بادئة مؤهلة.

تتناسب صلابة المعدن مع قوة الشد الخاصة به، كما تعبر عنها المعادلة: σb = kHB، حيث k هو المعامل التناسبي. تختلف قيم k للمواد المعدنية المختلفة.

بعد خضوع المعدن للمعالجة الحرارية، قد تتغير صلابة المعدن وقوته، لكن قيمة k الخاصة به تظل ثابتة إلى حد كبير. ومع ذلك، لم تعد قيمة k ثابتة بعد خضوع المعدن للتشوه على البارد.

إن قيمة k للصلب يساوي 3.3 تقريبًا. من المهم الحصول على بيانات قوة دقيقة من خلال القياس المباشر.

المبدأ: يتم تحديد صلابة المادة باستخدام مسافة بادئة ذات قطر محدد لتطبيق قوة اختبار على السطح المراد قياسه. وبعد ذلك يتم قياس قطر المسافة البادئة على سطح المادة بعد تفريغها لفترة زمنية محددة، ويتم حساب قيمة الصلابة.

المُدخِل: إن إندنتر المستخدم في هذا القياس هو إما كرة فولاذية صلبة أو كرة صلبة سبائك الصلب الكرة.

يتكون اختبار صلابة برينل من ثلاثة عناصر: الحمل، وقطر المسافة البادئة، وزمن التثبيت.

يتم تمثيل صلابة برينل على النحو التالي: 120hbs10/1000/30.

قيمة صلادة برينل بالكيلوجرام قوة/مم2 (نيوتن/مم2);

أقصى قيمة ممكنة لصلادة برينل هي HB650، وأي قيمة أعلى من هذه القيمة لا تعتبر صالحة.

المزايا:

العيوب:

المبدأ: يتم اختبار صلابة سطح المادة عن طريق الضغط على مخروط ماسي أو كرة فولاذية مروية تحت ضغط اختبار F.

بعد الاحتفاظ بها لفترة زمنية محددة، تتم إزالة قوة الاختبار الرئيسية والحفاظ على قوة الاختبار الأولية. ثم يتم حساب قيمة الصلابة باستخدام زيادة عمق المسافة البادئة المتبقية.

في القياس الفعلي، يمكن قراءة قيمة صلابة روكويل بسهولة من قرص آلة الاختبار.

ملحوظة: يتطلب اختبار صلابة روكويل حمولة كبيرة، لذا فهو غير مناسب لقياس العينات الرقيقة للغاية أو الطبقات ذات الصلابة السطحية. في هذه الحالات، يوصى بقياس صلابة روكويل السطحية.

المزايا:

العيوب:

أداة إندينتر: يستخدم الاختبار إما مخروطًا ماسيًا بزاوية رأس 120 درجة أو كرة فولاذية مروية بقطر 1.588 مم.

1-1: موضع المسافة البادئة مع تطبيق الحمل الأولي.

2-2: موضع المسند بعد إضافة كل من الحمل الابتدائي والحمل الرئيسي.

3-3: موضع الكبش بعد إزالة الحمولة الرئيسية.

he: الاسترداد المرن للمادة بعد إزالة الحمل الرئيسي.

مقاييس الصلابة

| المقياس | إندنتر | الحمولة (كجم) | الغرض |

| A | الماس | 60 | HRA: ضغط أقل وتلف أقل في اختبار صلابة السبائك فائقة الصلابة والصفيحة الفولاذية الرقيقة التي تخترق الطبقة السطحية الصلبة |

| B | 1/16 كرة قدم 1/16 | 100 | HRB: الفولاذ المقاوم للصدأ اللين، والمعادن غير الحديدية |

| C | الماس | 150 | HRC: كربيد التنجستن والفولاذ المقوى بالسن |

| D | الماس | 100 | تنمية الموارد البشرية: الأجزاء المقواة السطحية |

| E | كرة 1/8 بوصة | 100 | HRE: حديد الزهر وسبائك الألومنيوم, سبائك المغنيسيومالمحمل والذهب |

| F | 1/16 بوصة كرة 1/16 بوصة | 60 | صندوق الموارد البشرية: هدية باردة صفيحة معدنية الصلب، الصلب الملدن، النحاس الأصفر |

| G | 1/16 بوصة كرة 1/16 بوصة | 150 | HRG: برونز الفوسفور، طلاء النحاس، سبيكة دورالومين |

| H | كرة 1/8 بوصة | 60 | هـ هـ: الألومنيوم والزنك والرصاص |

| K | كرة 1/8 بوصة | 150 | الكورونا الهنغارية: المحمل والذهب |

تمثيل صلابة روكويل: 70HR30TW

معدات اختبار الصلابة روكويل

المبدأ: يتم الضغط على المسافة البادئة في سطح العينة تحت قوة اختبار ثابتة. وبعد الاحتفاظ بها لفترة زمنية محددة، تُزال قوة الاختبار، تاركة مسافة بادئة مربعة ومخروطية على سطح العينة.

حساب مساحة المسافة البادئة: يتم حساب صلابة فيكرز بقسمة قوة الاختبار على مساحة سطح المسافة البادئة.

إندنتر - مادة الماس، هرم مربع، زاوية وجه 136 درجة

توفر طريقة اختبار فيكرز للصلابة ميزة القدرة على اختيار قوة الاختبار بشكل اعتباطي للمواد ذات الصلابة الموحدة، حيث تظل قيمة الصلابة دون تغيير. يتم اختيار مخروط بزاوية وجه 136 درجة لتحقيق الاتساق بالمقارنة مع مؤشرات صلابة برينل.

طريقة التمثيل: يتم تمثيل قيمة الصلابة بالرقم الموجود أمام "HV"، ويتم تمثيل قيمة قوة الاختبار بالرقم الذي يلي "HV".

وقت الانتظار القياسي للاختبار هو 10 إلى 15 ثانية. وإذا انحرف زمن الانتظار عن هذا النطاق، يجب وضع علامة عليه.

على سبيل المثال، يشير الرمز "600HV30" إلى أن قيمة الصلادة التي تم الحصول عليها باستخدام قوة اختبار 30 كجم من القوة والضغط عليها لمدة 10 إلى 15 ثانية هي 600.

تشير عبارة "600HV30/20" إلى أن قيمة الصلابة التي تم الحصول عليها باستخدام قوة اختبار 30 كجم من القوة الاختبارية البالغة 30 كجم من القوة والضغط عليها لمدة 20 ثانية هي 600.

نطاق التطبيق: يمكن تطبيق اختبارات الصلابة فيكرز لقياس صلابة المعادن، بما في ذلك اختبارات صلابة فيكرز منخفضة الحمل واختبارات صلابة فيكرز الصغرى، اعتمادًا على حجم قوة الاختبار.

اختبار فيكرز للصلادة: هذا الاختبار قادر على قياس صلابة جميع المعادن، باستثناء العينات ذات الطبقات الصغيرة والرقيقة جداً.

اختبار صلابة فيكرز منخفض الحمل: هذا الاختبار مثالي لقياس صلابة سطح طبقات تقوية سطح الفولاذ، وطبقات سطح المعالجة الحرارية الكيميائية، وطبقات التسلل، والطبقات الانتقالية، وما إلى ذلك.

اختبار صلابة فيكرز الدقيق: بالإضافة إلى اختبار صلابة المنتجات، تُستخدم طريقة الاختبار هذه على نطاق واسع في علم المعادن وأبحاث المواد.

المزايا:

العيوب:

يتضمن اختبار الصلادة متناهية الصغر تطبيق حمل أقل من 0.2 كجم من الصلابة وينقسم كذلك إلى اختبارات الصلابة متناهية الصغر فيكرز واختبارات الصلابة متناهية الصغر نوب.

يمكن لهذه الاختبارات أن تقيس بدقة صلابة المواد الهشة مثل السيراميك والزجاج والعقيق بحساسية عالية وهي مثالية لتقييم درجة تصلب العمل للأسلاك الدقيقة.

مسافة بادئة فيكرز البادئة (يسار)، مسافة بادئة نوب البادئة (يمين)

تطبيق الصلابة الدقيقة

(1) البحث عن المواد المعدنية وعلم المعادن:

المواد المعدنية وتستخدم أبحاث علم المعادن والفلزات اختبار الصلادة الدقيقة لتحديد صلابة المراحل المختلفة في المعادن والسبائك، وتحليل تأثيرها على خواص السبائك، وتوفير أساس لتصميم السبائك بشكل مناسب.

(2) دراسة خصائص الطبقة السطحية المعدنية:

يتم إجراء دراسات لخصائص طبقات الانتشار، مثل الطبقات المكربنة والطبقات النيتريدية وطبقات الانتشار المعدني، بالإضافة إلى إجراء أبحاث حول خصائص الطبقات المقواة السطحية. على سبيل المثال، يتأثر سطح المعدن بكل من المعالجة الميكانيكية والحرارية.

(3) دراسة عدم تجانس الحبوب:

تُجرى الأبحاث أيضًا على عدم تجانس الحبوب.

(4) قياس صلابة المنتجات المعدنية الرقيقة جدًا:

وأخيرًا، يُستخدم اختبار الصلادة الدقيقة لقياس صلابة المنتجات المعدنية الرقيقة للغاية.

في طريقة اختبار الصلابة Shore، يتم إسقاط لكمة ماسية ذات شكل محدد من ارتفاع ثابت h0 على سطح العينة. ثم ترتد المثقاب إلى ارتفاع معين h.

يتم حساب قيمة صلابة الشاطئ بناءً على نسبة h إلى h0حيث إن صلابة المادة تتناسب مع ارتفاع الارتداد.

لاحظ أن صلابة شور هي طريقة اختبار قوة ديناميكية، تختلف عن طرق المسافة البادئة الثابتة الثلاثة السابقة.

متطلبات العينة:

لكي يتم اختبار العينة، يجب استيفاء المتطلبات التالية:

طريقة التمثيل:

يتم تمثيل قيمة الصلابة على النحو التالي:

المزايا:

العيوب: