¿Qué ocurre cuando una viga de acero se dobla o un pilar de hormigón se agrieta bajo presión? Comprender las propiedades mecánicas de los materiales bajo cargas estáticas es crucial para que los ingenieros diseñen estructuras seguras y fiables. Este artículo se adentra en el comportamiento de materiales como los metales y los compuestos cuando se someten a fuerzas de compresión, flexión, cizalladura y torsión. Los lectores obtendrán información sobre los métodos de ensayo esenciales, los principios en los que se basan estos ensayos y cómo los resultados influyen en el proceso de ingeniería para evitar fallos estructurales.

El ensayo de compresión es un método utilizado para determinar las propiedades mecánicas de los materiales bajo presión axial estática. Es una de las técnicas fundamentales para evaluar las propiedades mecánicas de los materiales.

El ensayo se utiliza principalmente para medir el límite elástico de los metales sometidos a compresión uniaxial a temperatura ambiente y la resistencia a la compresión de los materiales frágiles.

La compresibilidad se define como la capacidad de un material para resistir la deformación y los daños bajo esfuerzos de compresión.

En ingeniería, muchos componentes están sometidos a cargas de compresión, como los pilares de las grandes estructuras, los soportes de las grúas y los pernos de compresión de los trenes de laminación de acero. De ahí que las materias primas utilizadas en estos componentes deban someterse a ensayos de compresión para garantizar su idoneidad.

Límite elástico de compresión: Es la tensión a la que un material metálico presenta fluencia durante un ensayo de compresión, caracterizada por una deformación continua sin aumento de la fuerza.

Compresión superior Límite elástico: Es el esfuerzo de compresión más elevado que experimenta la probeta antes de que se produzca una caída de la fuerza debida a la fluencia.

Límite inferior de elasticidad por compresión: Es el esfuerzo de compresión mínimo experimentado durante el periodo de fluencia, excluyendo cualquier efecto instantáneo.

Resistencia a la tracción: Para materiales frágiles, es el esfuerzo de compresión máximo experimentado por la muestra durante la compresión hasta el fallo.

Módulo elástico de compresión: Es la relación entre el esfuerzo de compresión axial y la deformación axial dentro del intervalo en el que existe una relación lineal proporcional entre el esfuerzo de compresión axial y la deformación axial durante el ensayo.

Equipo e instrumentos: Los siguientes equipos e instrumentos son necesarios para una prueba de compresión:

Las probetas de compresión utilizadas en el ensayo suelen tener forma cilíndrica y sección circular o cuadrada.

Durante el ensayo de compresión, la fricción entre los dos extremos de la probeta y el penetrador de la máquina de ensayo puede limitar la deformación lateral de la probeta. Cuanto más corta sea la probeta, mayor será la influencia de esta restricción. Sin embargo, si la probeta es demasiado larga, puede provocar fácilmente flexión longitudinal e inestabilidad.

Acero dulce

La muestra de acero bajo en carbono se monta en la máquina de ensayo y se somete a una fuerza axial, F. La deformación de la muestra se representa por Δl. La relación entre ambos se representa en la figura adjunta.

El acero con bajo contenido en carbono pasa por tres etapas durante la compresión: la etapa elástica, la etapa de fluencia y la etapa de refuerzo. A diferencia de los ensayos de tracción, el acero con bajo contenido en carbono no se fractura debido a la deformación por compresión, sino que forma un "tambor" debido a la influencia de la fricción en los extremos superior e inferior.

Cuando el diámetro de la probeta es el mismo, las fases elásticas de las curvas de compresión y tracción son casi idénticas, y los límites elásticos son similares.

El acero con bajo contenido en carbono es un material plástico. Tras el límite elástico, la deformación plástica aumenta rápidamente y el área de la sección transversal de la muestra también aumenta. El aumento del área permite a la muestra soportar más carga, por lo que sólo puede medirse el límite elástico, pero no el límite de resistencia.

Chierro ast

La muestra de hierro fundido se monta en la máquina de ensayo y se somete a una fuerza axial, F. La deformación de la muestra se representa por Δl. La relación entre ambos se representa en la figura adjunta.

La resistencia a la compresión de hierro fundido gris es de tres a cuatro veces superior a su resistencia a la tracción. Durante la compresión, el hierro fundido se fractura bajo una pequeña deformación, formando una estructura ligeramente "en forma de tambor" con una normal de sección inclinada en un ángulo de 45-55 grados respecto al eje.

Cuando los diámetros de las probetas son iguales, las curvas de compresión y tracción del hierro fundido difieren significativamente, siendo la resistencia a la compresión mucho mayor que la resistencia a la tracción.

La propiedad de los materiales bajo carga de flexión se denomina propiedad de flexión.

El ensayo de flexión se realiza para evaluar el comportamiento de un material sometido a una carga de flexión.

Muchos componentes de máquinas, como herramientas, vigas, ejes, etc., fabricados con materiales frágiles, funcionan bajo cargas de flexión. Este ensayo se utiliza principalmente para determinar la resistencia a la flexión de materiales quebradizos y poco plásticos, como el hierro fundido, acero con alto contenido en carbonoy acero para herramientas, e indicar la desviación del índice de plasticidad.

El ensayo de flexión también puede utilizarse para verificar la calidad superficial del material.

El ensayo suele realizarse a temperatura ambiente, por lo que se conoce como ensayo de flexión en frío.

Flexión: Desplazamiento lineal del centroide de una sección transversal en la dirección perpendicular al eje durante una deformación por flexión.

Esfuerzo de flexión: Esfuerzo generado durante la flexión.

Esfuerzo de flexión: Ligera variación de la longitud unitaria en la superficie exterior del centro del vano de la muestra durante la flexión.

Doblar Módulo de elasticidad: Relación entre el esfuerzo de flexión y la deformación dentro del intervalo en el que existe una relación lineal proporcional entre ambos.

Resistencia a la flexión: El esfuerzo máximo de flexión alcanzado antes o en el valor de deflexión especificado.

En un ensayo de flexión, una probeta con una forma y tamaño específicos se coloca sobre soportes con una determinada longitud de luz (L) y se aplica una carga concentrada, haciendo que la probeta experimente esfuerzos de flexión y deformación.

Hay dos tipos de flexión pruebas: flexión en tres puntos y flexión en cuatro puntos. La flexión en tres puntos es el método más utilizado.

La forma de la sección transversal de una probeta de ensayo de flexión puede ser redonda, cuadrada, rectangular o poligonal, pero debe ajustarse a las especificaciones recogidas en las normas de producto o acuerdos técnicos pertinentes.

A temperatura ambiente, la probeta puede prepararse mediante aserrado, fresado, cepillado u otros métodos de procesamiento. La parte de la probeta sometida a ensayo no debe presentar muescas ni cicatrices.

Los bordes de la probeta deben alisarse limándolos, y el radio no debe ser superior a 1/10 del grosor de la probeta.

El ensayo de flexión suele realizarse en una máquina universal de ensayo de materiales o en una máquina plegadora.

Las matrices de doblado más comunes utilizadas en la prueba incluyen las de tipo rodillo, las de tipo molde en V, las de tipo tornillo de banco y las de tipo placa.

La curva de flexión es una representación gráfica de la relación entre la carga de flexión obtenida en un ensayo de flexión y la deformación por flexión de la probeta.

La tensión normal máxima en la superficie del lado de tracción durante la flexión de la probeta puede calcularse de la siguiente manera: σ= M/W, donde:

M es el momento flector máximo y puede calcularse de la siguiente manera:

W es el coeficiente de sección de flexión y puede calcularse de la siguiente manera:

Resistencia a la flexión: Es la tensión máxima que puede soportar una probeta antes de romperse por flexión, que se calcula mediante la fórmula de la tensión elástica de flexión representada por el símbolo σbb: σbb = Mb/W (donde Mb es el momento flector en el punto de fractura).

Fundición gris tiene una mayor resistencia a la flexión en comparación con su resistencia a la tracción.

Deflexión de fractura: Para determinar la deflexión de fractura, la probeta se coloca simétricamente en un dispositivo de ensayo de flexión con un deflectómetro instalado en el punto medio de la probeta. Se aplica una fuerza de flexión se aplica hasta que la probeta se rompe, y se mide la deflexión en el punto medio del vano en el momento de la fractura.

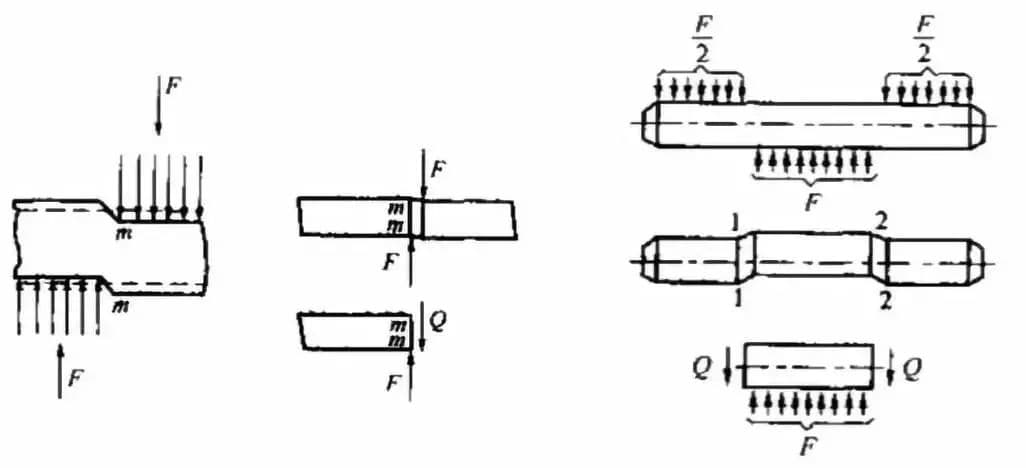

El ensayo de cizallamiento se realiza para evaluar el cizallamiento resistencia de los materiales. Consiste en determinar la fuerza máxima a la que la probeta experimenta una dislocación al fallar por cizalladura.

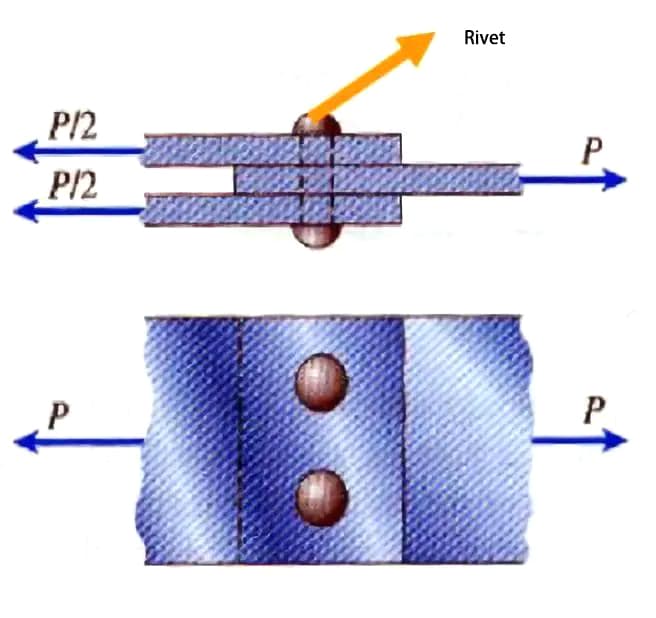

Las fuerzas de cizallamiento son comunes en diversas estructuras de ingeniería, como pernos, pasadores, remaches, etc.

La fuerza resultante de la carga que actúa sobre dos lados de la muestra consiste en un par de fuerzas con igual magnitud, dirección opuesta y líneas de acción colineales, como se representa en la ilustración.

Se suele dividir en cinco categorías: la prueba de cizallamiento simple, la prueba de cizallamiento doble, la prueba de punzonado, la prueba de cizallamiento y la prueba compuesta. chapa de acero ensayo de cizallamiento.

Determinación de la probeta de cizallamiento: La probeta de cizallamiento se selecciona en función del método de ensayo de cizallamiento y su correspondiente fijación.

Muestra cilíndrica: El diámetro y la longitud de la muestra se seleccionan en función de la fijación, siendo los diámetros habituales 5, 10 o 15 mm.

Muestra de placa punzonada: Cuando no es posible crear una muestra cilíndrica a partir de una placa delgada, se puede utilizar una muestra de cizalla punzonada. El grosor de la muestra de placa debe ser normalmente inferior a 5 mm.

Muestra de cizallamiento de piezas reales: Las piezas reales, como remaches o pernos, también pueden utilizarse como muestra de cizallamiento.

Configuración de la prueba:

El ensayo de cizallamiento a temperatura ambiente debe realizarse a una temperatura comprendida entre 10℃ y 35℃.

Para diversas muestras, seleccione el aparato adecuado. Durante la instalación, debe alinearse con la línea central del penetrador del equipo de prueba y no debe estar descentrado. La velocidad de la prueba del esquileo debe ser mayor que o igual a 15m m/min, mientras que la velocidad de la prueba del esquileo de alta temperatura debe ser mayor que o igual a 5m m/min.

Para la prueba de cizallamiento a alta temperatura, el tiempo de aumento de la temperatura no debe ser inferior a 1 hora y el tiempo de retención del calor debe estar comprendido entre 15 y 30 minutos.

Después de cortar la probeta, registre la fuerza máxima de ensayo (F) durante el ensayo de cizallamiento.

Calcular la resistencia al cizallamiento (τb) en MPa mediante la siguiente fórmula:

Resistencia al cizallamiento simple: τb=F/S0 (S0 - área original de la sección transversal de la muestra, mm2)

Doble resistencia al cizallamiento: τb=F/2S0=2F/(πd2)(S0 - área original de la sección transversal de la muestra, mm2)

Doble resistencia al cizallamiento: τb=F/(πd0t)(d0 - diámetro de perforación, mm2t - espesor de la muestra, mm)

El ensayo de torsión es un método utilizado para evaluar la resistencia de un material a las fuerzas de torsión o par. Es un método fundamental para comprobar las propiedades mecánicas de los materiales.

El ensayo consiste en aplicar un par de torsión T a una muestra, medir tanto el par de torsión T como el correspondiente ángulo de torsión φ y trazar una curva de torsión. Por lo general, la muestra se retuerce hasta que se fractura, y las propiedades mecánicas de torsión de la muestra se determinan mediante la curva de torsión. material metálico se determinan a partir de los datos resultantes.

En diversas industrias, como la mecánica, la petrolera y la metalúrgica, hay muchos casos en los que los componentes mecánicos están sometidos a cargas de torsión, como ejes y muelles.

Característica

El elevado coeficiente de flexibilidad del esfuerzo en torsión lo hace útil para medir la fragilidad de los materiales sometidos a tensión. Por ejemplo, puede aplicarse al estudio de la plasticidad del acero para herramientas templado y revenido a baja temperatura.

En un ensayo de torsión, la deformación plástica del cilindro es constante en toda su longitud, y la sección y la longitud de calibre de la probeta permanecen constantes sin que se produzca ningún fenómeno de necking durante la tensión estática.

El ensayo de torsión es eficaz para diferenciar entre los modos de fractura normal y de corte en los materiales. En los materiales plásticos, la superficie de fractura es perpendicular al eje de la probeta y presenta una superficie plana con trazas de deformación plástica en forma de remolino.

El ensayo de torsión es sensible a los defectos superficiales del metal, ya que revela la distribución de la tensión y la deformación en la sección transversal de la probeta. Por tanto, puede utilizarse para evaluar la calidad superficial de las piezas tratadas térmicamente y los efectos de diversos procesos de refuerzo superficial.

En los ensayos de torsión, la probeta se somete a un elevado esfuerzo cortante, lo que la convierte en una herramienta útil para estudiar la deformación plástica inicial no simultánea, como los efectos secundarios elásticos, la histéresis elástica y la fricción interna.

El ensayo de torsión puede utilizarse para determinar todos los índices de propiedades mecánicas relacionados con la deformación por cizallamiento y la fractura de materiales tanto plásticos como frágiles. Posee ventajas que no pueden igualar otros métodos de ensayo de propiedades mecánicas.

Morfología de la fractura torsional

(a - fractura cortada, b - fractura normal, c - fractura estratificada)

La superficie de fractura del material plástico es perpendicular al eje de la probeta y tiene un aspecto plano con trazas de deformación plástica arremolinadas, como se ve en la figura a. Este tipo de fractura está causado por el esfuerzo cortante.

Por el contrario, la superficie de fractura del material frágil está inclinada aproximadamente 45 grados con respecto al eje de la probeta y tiene forma de espiral, como se muestra en la figura b.

Cuando la resistencia al corte axial del material es más débil que su resistencia al corte transversal, pueden producirse fracturas en capas o en astillas durante la fractura torsional, como se muestra en la figura c.

Examinando las características de la superficie de fractura, es posible determinar la causa de la fractura y evaluar las resistencias relativas a la torsión y a la tracción (compresión) del material.

Durante la prueba, a medida que aumenta el par de torsión, las secciones de ambos extremos de la longitud de la probeta giran continuamente entre sí, lo que provoca un aumento del ángulo de torsión.

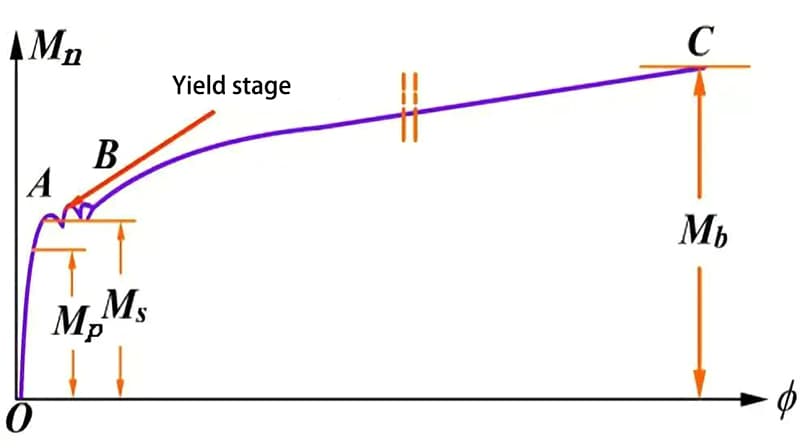

El dispositivo de dibujo de la máquina de ensayo puede utilizarse para crear una Curva Mn-φ (también conocida como diagrama de torsión).

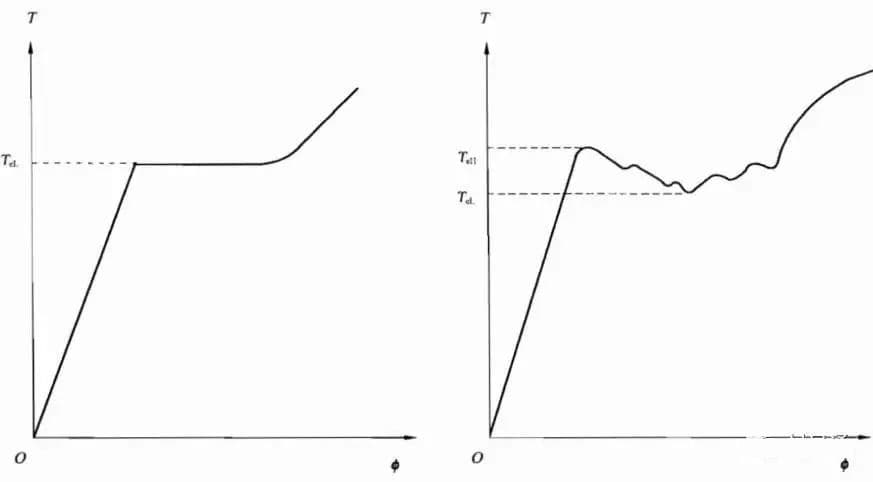

Basándose en las propiedades únicas de los materiales, la curva de torsión puede clasificarse en dos tipos típicos: acero de bajo contenido en carbono y hierro fundido.

El diagrama de torsión es comparable a la curva tensión-deformación obtenida en el ensayo de tracción, ya que la forma de la probeta no cambia durante la torsión y la deformación es constante en todo momento.

Incluso cuando alcanza la fase de deformación plástica, el par sigue aumentando a medida que aumenta la deformación, hasta que la probeta acaba por romperse.

Curva de torsión del acero dulce

Fase elástica OA

En el punto D, cuando la curva se alcanza en una zona débil de la probeta (donde el material es inconsistente o presenta defectos), se produce un aumento significativo de la deformación, una fuerte disminución de la sección transversal efectiva y se produce el necking.

Posteriormente, la deformación axial de la probeta se concentra principalmente en el lugar del cuello, y la probeta acaba rompiéndose en ese punto.

Cuando el par aplicado se mantiene dentro del rango elástico, la deformación es elástica y la curva Mn-φ aparece como una línea recta.

El par correspondiente, Mp, se alcanza cuando la tensión de cizallamiento en el borde alcanza el límite de fluencia de cizallamiento.

La tensión en la sección se distribuye uniformemente y la mayor tensión de cizallamiento se encuentra en la superficie, es decir, τ max = Mn/Wn.

Estado de rendimiento AB

Cuando se supera el límite elástico, la probeta comienza a ceder de forma gradual, empezando por la superficie y extendiéndose hacia el centro del círculo.

Como resultado, la curva Mn-φ comienza a curvarse, la zona plástica en la sección transversal se expande hacia el centro del círculo y la tensión en la sección transversal se vuelve no lineal.

Una vez que toda la probeta ha cedido, aparece una meseta de fluencia en la curva Mn-φ.

El par de fluencia mínimo, indicado por el puntero activo, se registra en este punto como Ms.

Cuando el par aplicado se mantiene dentro del límite elástico, la deformación es elástica y la curva Mn-φ sigue siendo una línea recta.

Cuando el esfuerzo cortante en el borde alcanza el límite de elasticidad por cizallamiento, el par correspondiente es Mp.

El esfuerzo en la sección se distribuye linealmente, y el esfuerzo cortante en la superficie es el mayor. Es decir, τ max= Mn/ Wn

límite elástico τs=(3/4)(Ms/Wn)

Etapa de refuerzo BC

Una vez superado el límite elástico, la curva φ comienza a subir de nuevo, lo que indica que el material ha recuperado su capacidad de resistir la deformación. En otras palabras, el par necesario para seguir deformando el material debe seguir aumentando.

El acero con bajo contenido en carbono tiene una fase de refuerzo prolongada, pero no hay necking antes de que se produzca la fractura.

Límite de resistencia a la torsión τb=(3/4)(Mb/Wn)

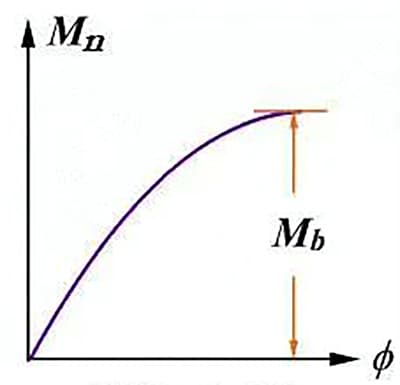

Curva de torsión de la fundición

Cuando el hierro fundido se somete a una cierta cantidad de carga, la curva Mn-φ se desvía de una línea recta hasta que alcanza el punto de rotura. Esto indica que la deformación plástica de la fundición es más pronunciada durante la torsión que durante la tracción.

El límite de resistencia, denominado τb, se define como el esfuerzo cortante máximo en el punto de fractura en el hierro fundido.

τb=(3/4)(Mb/Wn)

Según las normas vigentes, las muestras pueden clasificarse en dos tipos: cilíndricas y tubulares.

Es aconsejable utilizar muestras cilíndricas con un diámetro de 10 mm, distancias de calibre de 50 mm y 10 mm, y longitudes paralelas de 70 mm y 120 mm, respectivamente.

Si se utilizan probetas de otros diámetros, su longitud paralela debe ser igual a la longitud del calibre más el doble del diámetro.

La longitud paralela de las probetas tubulares debe ser igual a la longitud del calibre más el doble del diámetro exterior.

Máquina de ensayo de torsión

Se aceptan varios tipos de máquinas de ensayo de torsión mecánicas o electrónicas.

El error relativo de la indicación de par de la máquina de ensayo no debe superar ±1%, y esto debe ser verificado regularmente por el departamento de metrología.

Durante el ensayo, uno de los dos platos de la máquina de ensayo debe poder desplazarse libremente a lo largo del eje sin aplicar una fuerza axial adicional sobre la muestra, y ambos platos deben permanecer coaxiales.

La máquina de ensayo debe ser capaz de aplicar continuamente un par de torsión a la muestra sin ningún impacto o vibración, y mantener un par de torsión constante durante 30 segundos.

Medidor de torsión

Para medir el ángulo de torsión se permiten diferentes tipos de medidores de torsión, incluidos los de tipo espejo, tipo esfera y tipo electrónico.

Se sugiere utilizar medidores de torsión de tipo electrónico.

1-Muestra; 2 - Bloque de sujeción fijo; 3 - Tuerca de fijación; 4 - Bloque de sujeción giratorio; 5 - Regla de longitud de calibre; 6 - Reloj comparador digital

Condiciones de la prueba: La prueba debe realizarse a temperatura ambiente, es decir, entre 10-35 ℃.

Velocidad de torsión: La velocidad debe oscilar entre 3° y 30° por minuto antes de ceder, y no debe superar los 720° por minuto después de ceder.

El cambio de velocidad no debe tener ningún efecto.

(1) Determinación del módulo de cizallamiento

Método gráfico:

La curva par-ángulo debe registrarse mediante un método de registro automático.

El incremento de par y el incremento de ángulo deben leerse a partir del segmento lineal elástico de la curva.

Método de carga paso a paso:

Dentro del intervalo de la sección recta elástica, la muestra debe cargarse con un mínimo de cinco pares iguales.

Se registrarán el par y el ángulo de torsión correspondiente a cada etapa. Debe calcularse el incremento medio del ángulo de torsión para cada etapa, y el módulo de cizalladura (G) debe calcularse utilizando la fórmula del método gráfico.

(2) Determinación de la resistencia a la torsión no proporcional especificada

La curva par-ángulo de torsión se registra mediante un método de registro automático.

El eje del ángulo de torsión transversal del segmento rectilíneo elástico en la curva se prolonga hasta el punto O. Se intercepta el segmento OC y se traza una línea paralela CA desde el segmento rectilíneo elástico a través del punto C hasta el punto A. El par correspondiente al punto A es Tp.

Resistencia a la torsión no proporcional especificada: τb=Tp/W

(3) Determinación del límite elástico superior e inferior

La medición se realizará utilizando el método del diagrama o el método del puntero.

Durante el ensayo, se utilizará el método de registro automático para registrar la curva de torsión, o bien se observará directamente la aguja del dial de torsión de la máquina de ensayos.

El par de fluencia superior se define como el par máximo antes de la primera caída, y el par de fluencia inferior se define como el par mínimo en la fase de fluencia, excluyendo el efecto instantáneo inicial.

Límite elástico superior: τeH=TeH/W

Menor límite elástico: τeL=TeL/W

(4) Determinación de la resistencia a la torsión

Aplique un par de apriete continuo a la muestra hasta que se rompa.

Registre el par máximo de la muestra antes de que se tuerza, ya sea a partir de la curva de torsión registrada o del dial de par de la máquina de ensayos, y calcule a continuación la resistencia a la torsión mediante la fórmula adecuada.

La resistencia a la torsión se calcula del siguiente modo:

τm = Tm / W

Dónde:

Demuestra que la fractura es el resultado de un esfuerzo cortante.

En la sección se observan indicios de deformación plástica convoluta, característica de una fractura dúctil.

El límite de resistencia en el punto de fractura se denomina τb.

Se indica que la fractura está causada por la tensión máxima de tracción.

Sin embargo, la tensión máxima de tracción se rompe antes de que la tensión máxima de cizalladura alcance su límite de resistencia, lo que sugiere que el hierro fundido tiene una resistencia a la tracción más débil en comparación con su resistencia a la cizalladura.

Durante la torsión pura, la superficie de la probeta redonda experimenta un esfuerzo cortante puro, y dos esfuerzos principales, σ1 y σ3, se aplican a la superficie espiral en ángulos de ± 45 º con respecto al eje de la varilla y son iguales al valor absoluto del esfuerzo cortante máximo τmax.

Por lo tanto, el ángulo de fractura de la muestra revela si el material está experimentando un esfuerzo de tracción o de cizalladura y la fuerza de resistencia a la tracción y a la cizalladura del propio material.

La superficie de la probeta redonda se encuentra en estado de esfuerzo cortante puro durante la torsión pura

La dureza se refiere a la capacidad de los materiales sólidos para resistir la deformación local, incluida la deformación plástica, la indentación y el rayado, indicando la resistencia del material a estas acciones.

La dureza no es una propiedad física directa, sino un indicador global de las propiedades mecánicas de un material, como su elasticidad, plasticidad, resistencia y tenacidad.

Por ejemplo, el ensayo de dureza al rayado mide la resistencia del metal al agrietamiento, mientras que el ensayo de dureza a la indentación evalúa su resistencia a la deformación.

Existe una correlación entre los datos de dureza y otras propiedades mecánicas, como la resistencia a la tracción, ya que ambas dureza y resistencia a la tracción están relacionadas con la deformación plástica que se produce durante la tracción.

El ensayo de dureza es el ensayo de propiedades mecánicas más utilizado, que puede dividirse en dos categorías en función del tipo de tensión aplicada: indentación y rayado.

En el método de indentación, existen dos subcategorías basadas en la velocidad de aplicación de la fuerza: prueba de fuerza estática y prueba de fuerza dinámica.

El ampliamente utilizado Dureza Brinell, la dureza Rockwell y los ensayos de dureza Vickers son ejemplos de ensayos de fuerza estática, mientras que la dureza Shore, la dureza Leeb y los ensayos de dureza Brinell por martilleo son ejemplos de ensayos de fuerza dinámica.

Ámbito de aplicación de los métodos de medición de la dureza

| Método de medición de la dureza | Ámbito de aplicación |

| Ensayo de dureza Brinell | Las piezas con granos gruesos y estructura irregular no se utilizarán para productos acabados. En la prueba de dureza de piezas de hierro y acero, se han utilizado gradualmente indentadores de bola de carburo cementado para medir la dureza de piezas recocidas, piezas normalizadas, templado y revenido piezas de fundición y forja. |

| Ensayo de dureza Rockwell | Inspección de la dureza de lotes, productos acabados y semiacabados. No se utilizarán piezas con granos gruesos y estructura irregular. Se divide en tres tipos: A, B y C. |

| Superficie Ensayo de dureza Rockwell | Prueba la dureza de piezas delgadas, piezas pequeñas y la dureza superficial de piezas con capa de endurecimiento delgada o de espesor medio. La escala N se utiliza generalmente en la prueba de dureza de piezas de acero. |

| Ensayo de dureza Vickers | Se utiliza principalmente para medir la dureza de piezas pequeñas y piezas delgadas, así como la dureza superficial de piezas con capa de endurecimiento poco profunda o de espesor medio. |

| Ensayo de dureza Vickers con carga pequeña | Comprobar la dureza de piezas pequeñas y finas, así como la dureza superficial de piezas con una capa de endurecimiento poco profunda. Mida el gradiente de dureza superficial o la profundidad de la capa de cementación de las piezas cementadas. |

| Prueba de dureza Micro Vickers | Comprobar la dureza de micropiezas, piezas o microestructuras extremadamente finas y la dureza superficial de piezas con capas de endurecimiento extremo o extremadamente duras. |

| Prueba de dureza Shore | Se utiliza principalmente para la inspección de dureza in situ de piezas de gran tamaño, como rodillos, superficies de máquinas herramienta, construcción pesada, etc. |

| Ensayo de dureza de limas de acero | Inspección de dureza in situ para piezas con formas complejas y piezas de gran tamaño. Inspección de dureza 100% de piezas por lotes. La dureza de la superficie inspeccionada no será inferior a 40HRC. |

| Prueba de dureza Knoop | Comprobar la dureza de micropiezas, piezas extremadamente finas o microestructuras, y la dureza superficial de piezas con capas de endurecimiento extremadamente finas o extremadamente duras. |

| Ensayo de dureza Leeb | Inspección de dureza in situ para piezas grandes, piezas de ensamblaje, piezas con formas complejas, etc. |

| Prueba de dureza por ultrasonidos | Inspección de dureza in situ para piezas grandes, piezas de montaje, piezas con formas complejas, piezas finas, piezas nitruradas, etc. |

| Prueba de dureza Brinell por golpe de martillo | Inspección in situ de la dureza de piezas grandes y materias primas normalizadas, recocidas o templadas y revenidas. |

La dureza Shore también se conoce como método de rebote y puede dividirse a su vez en tres categorías: indentación, rebote elástico y rayado.

Los valores de dureza del mismo tipo pueden convertirse, pero sólo para el mismo material cuando se comparan valores de dureza obtenidos con métodos diferentes.

Características del ensayo de dureza

El método experimental es sencillo y no requiere procesamiento de la muestra.

El daño causado a la superficie es mínimo y entra en la categoría de detección "no destructiva" o de microdaños.

Existe una correlación entre la dureza y otros índices de rendimiento mecánico bajo carga estática. Por ejemplo, el valor de resistencia puede estimarse a partir de la medición de la dureza.

El rango de medición puede variar desde varios granos hasta un solo grano o incluso varios átomos utilizando un NanoIndenter.

Dureza Brinell (HB): Unidad de medida de la resistencia de un material a la deformación permanente por indentación causada por la aplicación de una fuerza de ensayo a través de una carburo de cemento indentador de bola.

Dureza Knoop (HK): Unidad de medida de la resistencia de un material a la deformación por indentación permanente provocada por la aplicación de una fuerza de ensayo a través de un indentador cónico de diamante.

Dureza Shore (HS): Se refiere a la dureza expresada como la altura de retroceso medida de un percutor (un pequeño cono con una punta de broca de diamante) cuando cae sobre la superficie del material ensayado desde una altura establecida utilizando el método de rebote elástico.

Dureza Rockwell (HR): Unidad de medida de la resistencia de un material a la deformación permanente por indentación provocada por la aplicación de una fuerza de ensayo a través de un indentador de carburo cementado o cono de diamante, correspondiente a una escala específica.

Dureza Vickers (HV): Unidad de medida de la resistencia de un material a la deformación por indentación permanente provocada por la aplicación de una fuerza de ensayo a través de un indentador piramidal de diamante.

Dureza Leeb (HL): Se refiere al valor de dureza calculado como la relación entre la velocidad de rebote y la velocidad de impacto de un punzón a 1 mm de la superficie de la muestra cuando un cuerpo de impacto de calidad especificada impacta en la superficie de la muestra a una velocidad establecida bajo fuerza elástica.

Bloque estándar: Utilizado para la inspección indirecta de durómetros de indentación, tiene materiales de bloque estándar con valores de indentación calificados.

La dureza de un metal es proporcional a su resistencia a la tracción, como expresa la ecuación: σb = kHB, donde k es el coeficiente proporcional. Los valores de k para los distintos materiales metálicos varían.

Tras someterse a un tratamiento térmico, la dureza y la resistencia de un metal pueden cambiar, pero su valor k permanece prácticamente invariable. Sin embargo, el valor k deja de ser constante después de que un metal sufra una deformación en frío.

En valor k para el acero es de aproximadamente 3,3. Es importante obtener datos precisos sobre la resistencia mediante mediciones directas.

Principio: La dureza de un material se determina utilizando un indentador con un diámetro específico para aplicar una fuerza de prueba sobre la superficie que se va a medir. A continuación, se mide el diámetro de la indentación en la superficie del material tras descargarlo durante un periodo de tiempo determinado y se calcula el valor de dureza.

Indentador: El indentador utilizado para esta medición es una bola de acero endurecido o un acero aleado pelota.

El ensayo de dureza Brinell consta de tres elementos: carga, diámetro del penetrador y tiempo de mantenimiento.

La representación de la dureza Brinell es la siguiente: 120HBS10/1000/30.

El valor de la dureza Brinell se expresa en kilogramos de fuerza/mm.2 (N/mm2);

El valor máximo posible para la dureza Brinell es HB650, y cualquier valor superior a éste no se considera válido.

Ventajas:

Desventajas:

Principio: Se comprueba la dureza de la superficie del material presionando en ella un cono de diamante o un penetrador de bola de acero templado bajo una presión de prueba F.

Después de mantenerla durante un tiempo determinado, se retira la fuerza de ensayo principal y se mantiene la fuerza de ensayo inicial. A continuación, se calcula el valor de dureza utilizando el incremento de profundidad de indentación residual.

En la medición real, el valor de dureza Rockwell puede leerse fácilmente en el dial de la máquina de ensayo.

Nota: El ensayo de dureza Rockwell requiere una gran carga, por lo que no es adecuado para medir muestras extremadamente finas o capas endurecidas superficialmente. Para estos casos, se recomienda la medición de la dureza Rockwell superficial.

Ventajas:

Desventajas:

Indentador: La prueba utiliza un cono de diamante con un ángulo de vértice de 120° o una bola de acero templado con un diámetro de 1,588 mm.

1-1: Posición del penetrador con la carga inicial aplicada.

2-2: Posición del penetrador después de añadir la carga inicial y la carga principal.

3-3: Posición del ariete tras retirar la carga principal.

he: La recuperación elástica del material tras la retirada de la carga principal.

Escalas de dureza

| Escala | Indentador | Carga (kg) | Propósito |

| A | diamante | 60 | HRA: menos presión y daños en el ensayo de dureza de aleación superdura y chapa fina de acero que penetra en la capa superficial rígida |

| B | Bola de 1/16 de pie | 100 | HRB: acero inoxidable blando, metales no ferrosos |

| C | diamante | 150 | HRC: carburo de tungsteno y acero templado |

| D | diamante | 100 | HRD: Piezas templadas en superficie |

| E | Bola de 1/8 de pulgada | 100 | HRE: hierro fundido, aleación de aluminio, aleación de magnesiorodamiento y oro |

| F | Bola de 1/16 pulgadas | 60 | HRF: Regalo frío chapa metálica acero, acero recocido, latón |

| G | Bola de 1/16 pulgadas | 150 | HRG: bronce fosforoso, cobreado, aleación de duraluminio |

| H | Bola de 1/8 de pulgada | 60 | HRH: aluminio, zinc, plomo |

| K | Bola de 1/8 de pulgada | 150 | HRK: Rodamiento y oro |

Representación de la dureza Rockwell: 70HR30TW

Equipo de ensayo de dureza Rockwell

Principio: El penetrador se presiona en la superficie de la muestra con una fuerza de ensayo estática. Después de mantenerlo durante un tiempo especificado, se retira la fuerza de prueba, dejando una muesca cuadrada y cónica en la superficie de la muestra.

Cálculo del área de indentación: La dureza Vickers se calcula dividiendo la fuerza de ensayo por la superficie de indentación.

Indentador - material diamantado, pirámide cuadrada, ángulo de la cara de 136 °.

El método de ensayo de dureza Vickers ofrece la ventaja de poder seleccionar arbitrariamente la fuerza de ensayo para materiales de dureza uniforme, ya que el valor de dureza permanece invariable. Se elige un cono con un ángulo de cara de 136° por coherencia en comparación con las indicaciones de dureza Brinell.

Método de representación: El valor de dureza se representa por el número delante de "HV," y el valor de fuerza de ensayo se representa por el número que sigue a "HV."

El tiempo de mantenimiento estándar para la prueba es de 10 a 15 segundos. Si el tiempo de retención se desvía de este intervalo, debe marcarse.

Por ejemplo, "600HV30" indica que el valor de dureza obtenido utilizando una fuerza de ensayo de 30 kgf y manteniéndola durante 10 a 15 segundos es de 600.

"600HV30/20" indica que el valor de dureza obtenido utilizando una fuerza de ensayo de 30 kgf y manteniéndola durante 20 segundos es 600.

Ámbito de aplicación: Los ensayos de dureza Vickers pueden aplicarse para medir la dureza de los metales, incluidos los ensayos de dureza Vickers de baja carga y los ensayos de dureza Vickers micro, en función del tamaño de la fuerza de ensayo.

Prueba de dureza Vickers: Este ensayo es capaz de medir la dureza de todos los metales, excluyendo las muestras con capas muy pequeñas y finas.

Ensayo de dureza Vickers de baja carga: Este ensayo es ideal para medir la dureza superficial de las capas de refuerzo de la superficie del acero, capas superficiales de tratamiento térmico químico, capas de infiltración, capas de transición, etc.

Prueba de dureza Micro Vickers: Además de probar la dureza de los productos, este método de prueba se utiliza ampliamente en la metalografía y la investigación de materiales.

Ventajas:

Desventajas:

El ensayo de microdureza consiste en aplicar una carga inferior a 0,2 kgf y se divide a su vez en ensayos de dureza Micro Vickers y Micro Knoop.

Estos ensayos pueden medir con precisión y gran sensibilidad la dureza de materiales quebradizos como la cerámica, el vidrio y el ágata, y son ideales para evaluar el grado de endurecimiento por deformación de alambres finos.

Indentación Vickers (izquierda), indentación Knoop (derecha)

Aplicación de la microdureza

(1) Investigación sobre Materiales metálicos y Metalografía:

Materiales metálicos y la investigación metalográfica utilizan ensayos de microdureza para determinar la dureza de diferentes fases en metales y aleaciones, analizar su impacto en las propiedades de la aleación y proporcionar una base para el diseño adecuado de la aleación.

(2) Estudio de las propiedades de las capas superficiales metálicas:

Se llevan a cabo estudios de las propiedades de las capas de difusión, como las capas carburizadas, las capas nitruradas y las capas de difusión metálica, así como investigaciones sobre las propiedades de las capas endurecidas superficialmente. Por ejemplo, la superficie metálica se ve influida tanto por el procesamiento mecánico como por el térmico.

(3) Estudio de la falta de homogeneidad de los granos:

También se investiga la falta de homogeneidad de los granos.

(4) Medición de la dureza de productos metálicos muy finos:

Por último, el ensayo de microdureza se utiliza para medir la dureza de productos metálicos extremadamente finos.

En el método de ensayo de dureza Shore, un punzón de diamante de una forma determinada se deja caer desde una altura fija h0 sobre la superficie de la muestra. A continuación, el punzón rebota hasta una determinada altura h.

El valor de dureza Shore se calcula a partir de la relación entre h y h0ya que la dureza del material es proporcional a la altura de rebote.

Tenga en cuenta que la dureza Shore es un método de ensayo de fuerza dinámica, diferente de los tres métodos de indentación estática anteriores.

Requisitos de la muestra:

Para que la muestra pueda someterse a ensayo, deben cumplirse los siguientes requisitos:

Método de representación:

El valor de dureza se representa de la siguiente manera:

Ventajas:

Desventajas: