Der Druckversuch ist eine Methode zur Bestimmung der mechanischen Eigenschaften von Materialien unter statischem Axialdruck. Sie ist eine der grundlegenden Techniken zur Bewertung der mechanischen Eigenschaften von Materialien.

Die Prüfung wird hauptsächlich zur Messung der Streckgrenze von Metallen unter einachsigem Druck bei Raumtemperatur und der Druckfestigkeit von spröden Materialien verwendet.

Komprimierbarkeit ist definiert als die Fähigkeit eines Materials, Verformungen und Schäden unter Druckspannung zu widerstehen.

In der Technik sind viele Bauteile Druckbelastungen ausgesetzt, z. B. Säulen in großen Bauwerken, Kranstützen und Druckbolzen in Stahlwalzwerken. Daher müssen die für diese Bauteile verwendeten Rohstoffe Druckprüfungen unterzogen werden, um ihre Eignung zu gewährleisten.

Streckgrenze (Compressive Yield Strength): Dies ist die Spannung, bei der ein Metallwerkstoff während eines Druckversuchs nachgibt, gekennzeichnet durch eine kontinuierliche Verformung ohne Kraftanstieg.

Obere Kompression Streckgrenze: Dies ist die höchste Druckspannung, die die Probe erfährt, bevor ein Kraftabfall aufgrund von Fließen auftritt.

Untere Druckstreckgrenze: Dies ist die minimale Druckspannung, die während der Fließperiode auftritt, ohne Berücksichtigung von Momentaneffekten.

Zugfestigkeit: Bei spröden Materialien ist dies die maximale Druckspannung, die die Probe während der Kompression bis zum Versagen erfährt.

Elastischer Druckmodul: Dies ist das Verhältnis von axialer Druckspannung zu axialer Dehnung innerhalb des Bereichs, in dem eine lineare proportionale Beziehung zwischen axialer Druckspannung und axialer Dehnung während der Prüfung besteht.

Ausrüstung und Instrumente: Die folgenden Geräte und Instrumente werden für eine Druckprüfung benötigt:

Die für die Prüfung verwendeten Druckproben haben in der Regel eine zylindrische Form und einen runden oder quadratischen Querschnitt.

Während der Druckprüfung kann die Reibung zwischen den beiden Enden des Probekörpers und dem Eindringkörper der Prüfmaschine die seitliche Verformung des Probekörpers einschränken. Je kürzer die Probe ist, desto größer ist der Einfluss dieser Beschränkung. Ist die Probe jedoch zu lang, kann es leicht zu einer Längsverbiegung und Instabilität kommen.

Baustahl

Die Probe aus kohlenstoffarmem Stahl wird auf der Prüfmaschine befestigt und einer Axialkraft F ausgesetzt. Die Verformung der Probe wird durch Δl dargestellt. Der Zusammenhang zwischen den beiden Werten ist in der nebenstehenden Abbildung dargestellt.

Stahl mit niedrigem Kohlenstoffgehalt durchläuft während der Kompression drei Phasen: die elastische Phase, die Streckphase und die Verfestigungsphase. Anders als bei der Zugprüfung bricht Stahl mit niedrigem Kohlenstoffgehalt nicht aufgrund der Druckverformung, sondern bildet aufgrund der Reibung am oberen und unteren Ende eine "Trommel".

Bei gleichem Probendurchmesser sind die elastischen Stadien der Druck- und Zugkurven nahezu identisch und die Streckgrenzen ähnlich.

Stahl mit niedrigem Kohlenstoffgehalt ist ein plastisches Material. Nach der Streckung nimmt die plastische Verformung rasch zu und die Querschnittsfläche der Probe vergrößert sich ebenfalls. Durch die vergrößerte Fläche kann die Probe mehr Last tragen, so dass nur die Streckgrenze gemessen werden kann, nicht aber die Festigkeitsgrenze.

CRaseneisen

Die Gusseisenprobe wird auf der Prüfmaschine befestigt und einer Axialkraft F ausgesetzt. Die Verformung der Probe wird durch Δl dargestellt. Der Zusammenhang zwischen den beiden Werten ist in der nebenstehenden Abbildung dargestellt.

Die Druckfestigkeit von Grauguss ist drei- bis viermal so hoch wie seine Zugfestigkeit. Beim Zusammendrücken bricht Gusseisen unter geringer Verformung und bildet eine leicht "trommelförmige" Struktur mit einer in einem Winkel von 45-55 Grad zur Achse geneigten Schnittnormale.

Bei gleichen Probendurchmessern unterscheiden sich die Druck- und Zugkurven von Gusseisen erheblich, wobei die Druckfestigkeit viel höher ist als die Zugfestigkeit.

Die Eigenschaft von Materialien unter Biegebelastung wird als Biegeeigenschaft bezeichnet.

Ein Biegetest wird durchgeführt, um die Leistung eines Materials unter Biegebelastung zu beurteilen.

Viele Maschinenteile wie Werkzeuge, Balken, Achsen usw. aus spröden Werkstoffen arbeiten unter Biegebelastung. Diese Prüfung wird hauptsächlich zur Bestimmung der Biegefestigkeit von spröden und wenig plastischen Werkstoffen, wie z. B. Gusseisen, verwendet, kohlenstoffreicher Stahlund Werkzeugstahl, und um die Auslenkung des Plastizitätsindexes anzugeben.

Der Biegetest kann auch zur Überprüfung der Oberflächenqualität des Materials verwendet werden.

Die Prüfung wird in der Regel bei Raumtemperatur durchgeführt und wird daher als Kaltbiegeprüfung bezeichnet.

Durchbiegung: Lineare Verschiebung des Schwerpunkts eines Querschnitts in der Richtung senkrecht zur Achse bei einer Biegeverformung.

Biegespannung: Die beim Biegen erzeugte Spannung.

Biegedehnung: Eine geringfügige Änderung der Längeneinheit an der Außenfläche des Probenmittelpunkts während des Biegens.

Biegen Elastizitätsmodul: Das Verhältnis von Biegespannung zu Dehnung innerhalb des Bereichs, in dem eine linear proportionale Beziehung zwischen den beiden besteht.

Biegefestigkeit: Die maximale Biegespannung, die vor oder bei dem angegebenen Durchbiegungswert erreicht wird.

Bei einer Biegeprüfung wird eine Probe mit einer bestimmten Form und Größe auf Stützen mit einer bestimmten Spannweite (L) platziert und eine konzentrierte Last aufgebracht, wodurch die Probe einer Biegespannung und Verformung ausgesetzt wird.

Es gibt zwei Arten des Biegens Prüfungen: Drei-Punkt-Biegung und Vier-Punkt-Biegung. Die Drei-Punkt-Biegung ist die am häufigsten verwendete Methode.

Die Form des Querschnitts einer Biegeprobe kann rund, quadratisch, rechteckig oder mehreckig sein, sie sollte jedoch den Spezifikationen der einschlägigen Produktnormen oder technischen Vereinbarungen entsprechen.

Bei Raumtemperatur kann die Probe durch Sägen, Fräsen, Hobeln oder andere Bearbeitungsmethoden vorbereitet werden. Der zu prüfende Teil des Probekörpers darf keine Vertiefungen oder Narben aufweisen.

Die Kanten der Probe sollten durch Feilen geglättet werden, und der Radius sollte nicht größer als 1/10 der Probendicke sein.

Die Biegeprüfung wird in der Regel auf einer Universal-Materialprüfmaschine oder einer Abkantpresse.

Zu den gängigen Biegewerkzeugen, die bei der Prüfung verwendet werden, gehören Rollenwerkzeuge, V-Formen, Schraubstöcke und Plattenwerkzeuge.

Die Biegekurve ist eine grafische Darstellung des Verhältnisses zwischen der bei einem Biegeversuch ermittelten Biegekraft und der Biegedurchbiegung des Probekörpers.

Die maximale Normalspannung auf der Oberfläche der Zugseite beim Biegen der Probe kann wie folgt berechnet werden: σ= M/W, wobei:

M ist das maximale Biegemoment und kann wie folgt berechnet werden:

W ist der Biegeschnittkoeffizient und kann wie folgt berechnet werden:

Biegefestigkeit: Die maximale Spannung, die eine Probe aushalten kann, bevor sie unter Biegung bricht. Sie wird anhand der Formel für die elastische Biegespannung berechnet, die durch das Symbol σbb dargestellt wird: σbb = Mb/W (wobei Mb das Biegemoment an der Bruchstelle ist).

Graues Gusseisen hat im Vergleich zu seiner Zugfestigkeit eine höhere Biegefestigkeit.

Bruchdurchbiegung: Zur Bestimmung der Bruchdurchbiegung wird die Probe symmetrisch auf eine Biegeprüfvorrichtung gelegt, wobei in der Mitte der Probe ein Deflektometer angebracht ist. Eine konstante Biegekraft bis zum Bruch der Probe aufgebracht, und die Durchbiegung in der Mitte der Spannweite wird zum Zeitpunkt des Bruchs gemessen.

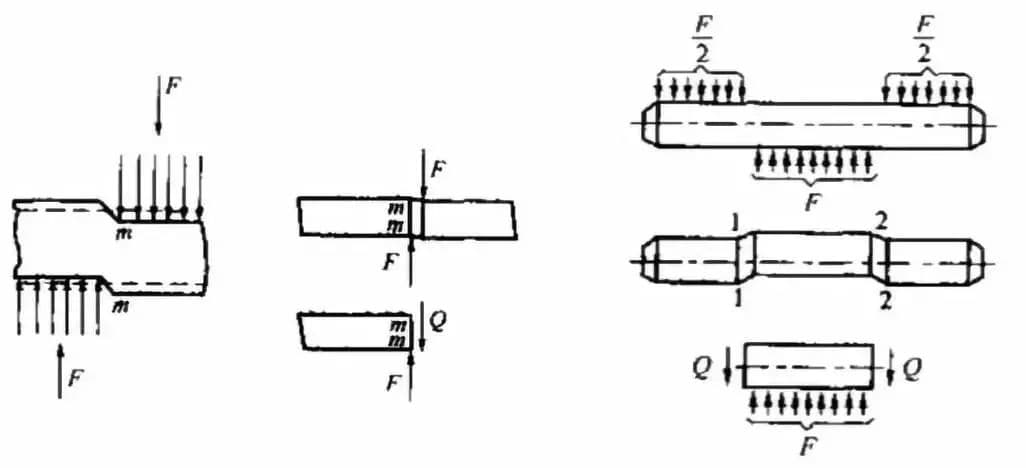

Der Schertest wird durchgeführt, um die Scherung zu bewerten Festigkeit von Werkstoffen. Es geht darum, die maximale Kraft zu bestimmen, bei der die Probe beim Scherversagen eine Versetzung erfährt.

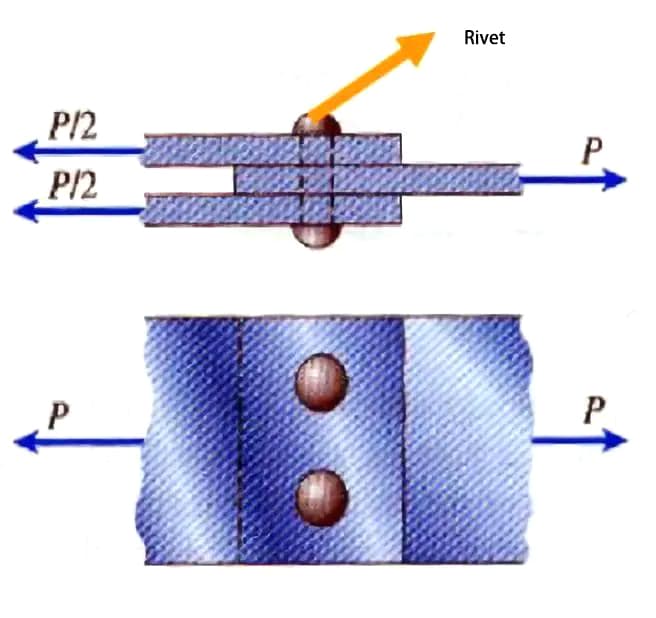

Scherkräfte treten häufig bei verschiedenen technischen Konstruktionen auf, z. B. bei Bolzen, Stiften, Nieten usw.

Die resultierende Kraft der auf zwei Seiten der Probe wirkenden Last besteht aus einem Paar von Kräften mit gleicher Größe, entgegengesetzter Richtung und kollinearen Wirkungslinien, wie in der Abbildung dargestellt.

Sie wird üblicherweise in fünf Kategorien unterteilt: Einfachschertest, Doppelschertest, Stanztest, Schlitzschertest und Verbundtest. Stahlplatte Schertest.

Bestimmung der Scherprobe: Die Scherprobe wird auf der Grundlage des Scherprüfverfahrens und der entsprechenden Vorrichtung ausgewählt.

Zylindrische Probe: Der Durchmesser und die Länge der Probe werden je nach Halterung gewählt, wobei die üblichen Durchmesser 5, 10 oder 15 mm betragen.

Stanzplatten-Probe: Wenn es nicht möglich ist, eine zylindrische Probe aus einer dünnen Platte herzustellen, kann eine Stanz-Scherprobe verwendet werden. Die Dicke der Plattenprobe sollte in der Regel weniger als 5 mm betragen.

Scherprobe von realen Teilen: Tatsächliche Teile wie Nieten oder Bolzen können ebenfalls als Scherprobe verwendet werden.

Testaufbau:

Die Scherprüfung bei Raumtemperatur muss in einem Temperaturbereich von 10℃ bis 35℃ durchgeführt werden.

Wählen Sie für verschiedene Proben das geeignete Gerät aus. Bei der Installation muss sie mit der Mittellinie des Eindringkörpers des Prüfgeräts übereinstimmen und sollte nicht außermittig sein. Die Geschwindigkeit der Scherprüfung muss größer oder gleich 15mm/min sein, während die Geschwindigkeit der Hochtemperatur-Scherprüfung größer oder gleich 5mm/min sein muss.

Bei der Hochtemperatur-Scherprüfung muss die Temperaturanstiegszeit mindestens 1 Stunde und die Wärmeerhaltungszeit zwischen 15 und 30 Minuten betragen.

Nach dem Schneiden des Probekörpers wird die maximale Prüfkraft (F) während der Scherprüfung aufgezeichnet.

Berechnen Sie die Scherfestigkeit (τb) in MPa anhand der folgenden Formel:

Einfache Scherfestigkeit: τb=F/S0 (S0 - ursprüngliche Querschnittsfläche der Probe, mm2)

Doppelte Scherfestigkeit: τb=F/2S0=2F/(πd2)(S0 - ursprüngliche Querschnittsfläche der Probe, mm2)

Doppelte Scherfestigkeit: τb=F/(πd0t)(d0 - Stanzdurchmesser, mm2; t - Dicke der Probe, mm)

Der Torsionsversuch ist eine Methode zur Bewertung der Widerstandsfähigkeit eines Materials gegenüber Verdrehungskräften oder Drehmomenten. Sie ist eine grundlegende Methode zur Prüfung der mechanischen Eigenschaften von Materialien.

Bei der Prüfung wird ein Drehmoment T auf eine Probe ausgeübt, das Drehmoment T und der entsprechende Verdrehungswinkel φ gemessen und eine Torsionskurve aufgezeichnet. Die Probe wird in der Regel verdreht, bis sie bricht, und die mechanischen Torsionseigenschaften der Probe Metallmaterial werden aus den resultierenden Daten ermittelt.

In verschiedenen Industriezweigen wie der Mechanik, der Erdölindustrie und der Metallurgie gibt es viele Fälle, in denen mechanische Komponenten wie Wellen und Federn einer Torsionsbelastung ausgesetzt sind.

Ccharakteristisch

Der hohe Flexibilitätskoeffizient der Torsionsspannung macht sie nützlich für die Messung der Sprödigkeit von Materialien unter Spannung. Dies kann zum Beispiel bei der Untersuchung der Plastizität von vergütetem und niedrigtemperaturvergütetem Werkzeugstahl angewendet werden.

Bei einem Torsionsversuch ist die plastische Verformung des Zylinders über seine gesamte Länge gleichmäßig, und der Querschnitt und die Messlänge des Prüfstücks bleiben während der statischen Spannung konstant, ohne dass es zu Einschnürungen kommt.

Die Torsionsprüfung ist ein wirksames Mittel zur Unterscheidung zwischen Normal- und Trennbrüchen in Werkstoffen. Bei plastischen Werkstoffen verläuft die Bruchfläche senkrecht zur Probenachse und weist eine ebene Fläche mit plastischen Verformungsspuren in einem wirbelnden Muster auf.

Die Torsionsprüfung ist empfindlich gegenüber Metalloberfläche Defekte, da sie die Verteilung von Spannungen und Dehnungen auf dem Probenquerschnitt zeigt. Sie kann daher zur Bewertung der Oberflächenqualität wärmebehandelter Werkstücke und der Auswirkungen verschiedener Oberflächenverfestigungsverfahren verwendet werden.

Bei der Torsionsprüfung wird die Probe einer hohen Scherbeanspruchung ausgesetzt, was sie zu einem nützlichen Werkzeug für die Untersuchung nicht gleichzeitiger plastischer Anfangsverformungen macht, wie z. B. elastische Nachwirkung, elastische Hysterese und innere Reibung.

Der Torsionsversuch kann zur Bestimmung aller mechanischen Eigenschaftskennwerte im Zusammenhang mit der Scherverformung und dem Bruch sowohl plastischer als auch spröder Werkstoffe eingesetzt werden. Er bietet Vorteile, die von anderen Methoden zur Prüfung mechanischer Eigenschaften nicht erreicht werden können.

Morphologie von Torsionsbrüchen

(a - abgeschnittener Bruch, b - normaler Bruch, c - geschichteter Bruch)

Die Bruchfläche von Kunststoffmaterial steht senkrecht zur Achse des Prüfstücks und hat ein flaches Aussehen mit wirbelnden plastischen Verformungsspuren, wie in Abbildung a zu sehen ist.

Im Gegensatz dazu ist die Bruchfläche von sprödem Material in einem Winkel von etwa 45 Grad zur Achse des Prüfkörpers geneigt und hat eine Spiralform, wie in Abbildung b dargestellt.

Wenn der axiale Schnittwiderstand des Materials schwächer ist als sein transversaler Schnittwiderstand, können beim Torsionsbruch Schicht- oder Holzspanbrüche auftreten, wie in Abbildung c dargestellt.

Durch die Untersuchung der Merkmale der Bruchfläche kann die Ursache des Bruchs bestimmt und die relative Stärke der Torsions- und Zug- (Druck-) Festigkeit des Materials bewertet werden.

Während der Prüfung, wenn das Drehmoment zunimmt, drehen sich die Abschnitte an beiden Enden der Messlänge des Prüfstücks kontinuierlich relativ zueinander, was zu einer Vergrößerung des Verdrehungswinkels führt.

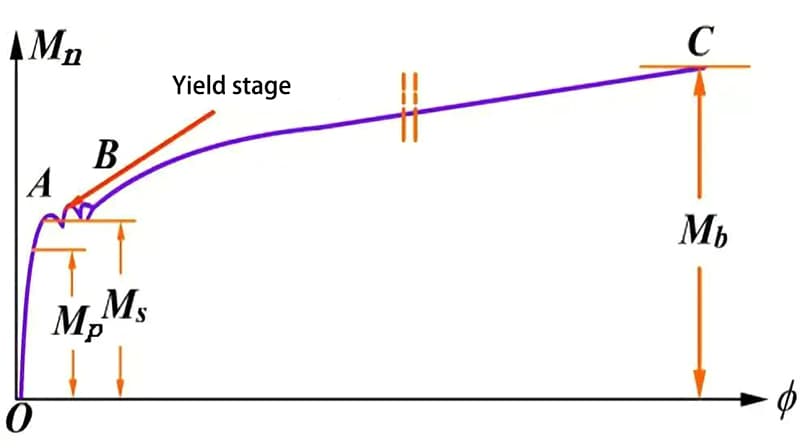

Mit dem Zeichengerät der Prüfmaschine kann eine Mn-φ-Kurve (auch als Torsionsdiagramm bezeichnet) erstellt werden.

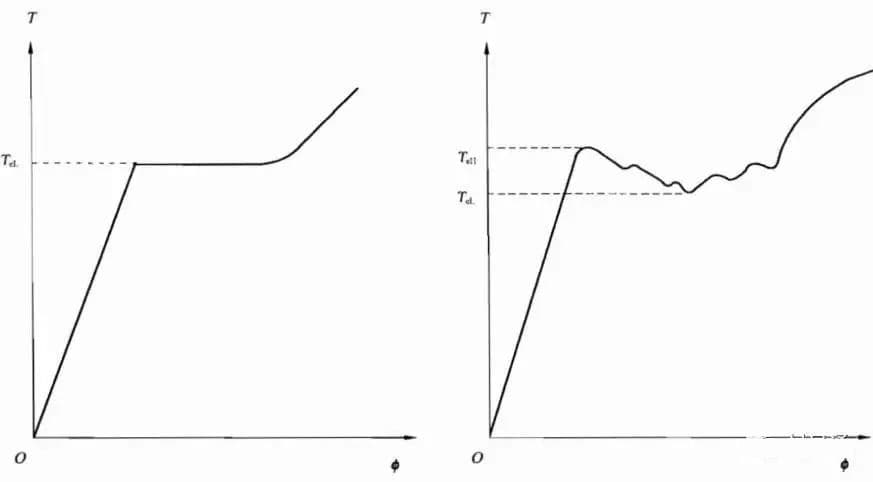

Basierend auf den einzigartigen Eigenschaften der Materialien kann die Torsionskurve in zwei typische Typen eingeteilt werden: Stahl mit niedrigem Kohlenstoffgehalt und Gusseisen.

Das Torsionsdiagramm ist mit der aus dem Zugversuch gewonnenen Spannungs-Dehnungs-Kurve vergleichbar, da die Form der Probe während der Torsion unverändert bleibt und die Verformung durchgehend gleichmäßig ist.

Selbst wenn die plastische Verformung erreicht ist, steigt das Drehmoment mit zunehmender Verformung weiter an, bis die Probe schließlich bricht.

Torsionskurve von Baustahl

Elastische Phase OA

Am Punkt D, wenn die Kurve in einem schwachen Bereich des Prüfstücks erreicht wird (wo das Material unbeständig ist oder Fehler aufweist), kommt es zu einem deutlichen Anstieg der Verformung, einer starken Abnahme des effektiven Querschnitts und zu Einschnürungen.

In der Folge konzentriert sich die axiale Verformung der Probe hauptsächlich auf die Einschnürungsstelle, und die Probe bricht schließlich an diesem Punkt.

Wenn das aufgebrachte Drehmoment innerhalb des elastischen Bereichs bleibt, ist die Verformung elastisch und die Mn-φ-Kurve erscheint als gerade Linie.

Das entsprechende Drehmoment Mp ist erreicht, wenn die Scherspannung an der Kante die Scherfließgrenze erreicht.

Die Spannung im Querschnitt ist gleichmäßig verteilt und die höchste Schubspannung befindet sich an der Oberfläche, d. h. τ max = Mn/Wn.

Ertragsstufe AB

Wenn die Elastizitätsgrenze überschritten wird, beginnt die Probe allmählich nachzugeben, beginnend an der Oberfläche und sich bis zur Mitte des Kreises ausbreitend.

Infolgedessen beginnt sich die Mn-φ-Kurve zu krümmen, die plastische Zone im Querschnitt dehnt sich zur Kreismitte hin aus, und die Spannung im Querschnitt wird nicht mehr linear.

Sobald die gesamte Probe nachgegeben hat, erscheint ein Fließplateau auf der Mn-φ-Kurve.

Das minimale Streckmoment, das durch den aktiven Zeiger angezeigt wird, wird an diesem Punkt als Ms aufgezeichnet.

Wenn das aufgebrachte Drehmoment innerhalb der Elastizitätsgrenze bleibt, ist die Verformung elastisch und die Mn-φ-Kurve bleibt eine gerade Linie.

Wenn die Scherspannung an der Kante die Scherfließgrenze erreicht, ist das entsprechende Drehmoment Mp.

Die Spannung im Querschnitt ist linear verteilt, und die Scherspannung an der Oberfläche ist am größten. D.h. τ max= Mn/ Wn

Streckgrenze τs=(3/4)(Ms/Wn)

Verstärkungsstufe BC

Sobald die Streckgrenze überschritten ist, beginnt die φ-Kurve wieder anzusteigen, was bedeutet, dass das Material wieder verformungsfähig geworden ist. Mit anderen Worten: Das für die weitere Verformung des Materials erforderliche Drehmoment muss weiter ansteigen.

Stahl mit niedrigem Kohlenstoffgehalt hat eine längere Verfestigungsphase, aber es gibt keine Einschnürung, bevor ein Bruch auftritt.

Grenzwert der Torsionsfestigkeit τb=(3/4)(Mb/Wn)

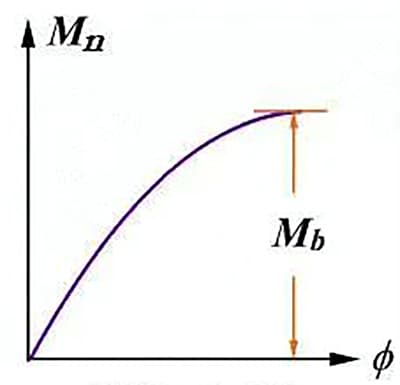

Torsionskurve von Gusseisen

Wenn Gusseisen einer bestimmten Belastung ausgesetzt wird, weicht die Mn-φ-Kurve von einer geraden Linie ab, bis sie die Bruchstelle erreicht. Dies zeigt, dass die plastische Verformung von Gusseisen bei Torsion stärker ausgeprägt ist als bei Zug.

Die Festigkeitsgrenze, die als τb bezeichnet wird, ist definiert als die maximale Scherspannung an der Bruchstelle in Gusseisen.

τb=(3/4)(Mb/Wn)

Nach den geltenden Normen lassen sich zwei Arten von Proben unterscheiden: zylindrische und röhrenförmige.

Es ist ratsam, zylindrische Proben mit einem Durchmesser von 10 mm, Messabständen von 50 mm und 10 mm und parallelen Längen von 70 mm bzw. 120 mm zu verwenden.

Wenn Proben mit anderen Durchmessern verwendet werden, sollte ihre parallele Länge der Messlänge plus dem doppelten Durchmesser entsprechen.

Die parallele Länge der rohrförmigen Proben sollte gleich der Messlänge plus dem doppelten Außendurchmesser sein.

Torsionsprüfmaschine

Es sind verschiedene Arten von mechanischen oder elektronischen Torsionsprüfmaschinen zulässig.

Der relative Fehler der Drehmomentanzeige der Prüfmaschine darf ±1% nicht überschreiten und muss regelmäßig von der Messabteilung überprüft werden.

Während der Prüfung muss sich eines der beiden Spannfutter der Prüfmaschine frei entlang der Achse bewegen können, ohne dass eine zusätzliche axiale Kraft auf die Probe ausgeübt wird, und beide Spannfutter müssen koaxial bleiben.

Die Prüfmaschine muss in der Lage sein, kontinuierlich ein Drehmoment auf die Probe auszuüben, ohne dass es zu Stößen oder Vibrationen kommt, und dieses Drehmoment 30 Sekunden lang konstant zu halten.

Torsionsmesser

Für die Messung des Verdrehungswinkels sind verschiedene Arten von Torsionsmessgeräten zulässig, darunter Spiegelgeräte, Skalengeräte und elektronische Geräte.

Es wird empfohlen, elektronische Torsionsmesser zu verwenden.

1-Probe; 2 - Fester Klemmblock; 3 - Stellmutter; 4 - Drehbarer Klemmblock; 5 - Messlängenlineal; 6 - Digitale Messuhr

Testbedingungen: Die Prüfung muss bei Raumtemperatur durchgeführt werden, die zwischen 10-35 ℃ liegt.

Torsionsgeschwindigkeit: Die Geschwindigkeit muss vor dem Nachgeben zwischen 3° und 30° pro Minute liegen und darf nach dem Nachgeben 720° pro Minute nicht überschreiten.

Die Änderung der Geschwindigkeit darf keine Auswirkungen haben.

(1) Bestimmung des Schermoduls

Grafische Methode:

Die Drehmoment-Winkel-Kurve muss mit einer automatischen Aufzeichnungsmethode aufgezeichnet werden.

Die Zunahme des Drehmoments und die Zunahme des Winkels müssen am elastischen linearen Abschnitt der Kurve abgelesen werden.

Schritt-für-Schritt-Lademethode:

Innerhalb des Bereichs des elastischen geraden Abschnitts muss die Probe mit mindestens fünf gleichen Drehmomenten belastet werden.

Das Drehmoment und der entsprechende Verdrehungswinkel in jeder Stufe sind aufzuzeichnen. Das durchschnittliche Verdrehwinkelinkrement für jede Stufe ist zu berechnen, und der Schermodul (G) ist anhand der Formel in der grafischen Methode zu berechnen.

(2) Bestimmung der spezifizierten nichtproportionalen Torsionsfestigkeit

Die Drehmoment-Drehwinkel-Kurve wird mit einer automatischen Aufzeichnungsmethode aufgezeichnet.

Die Achse des Verdrehwinkels des elastischen Geradensegments auf der Kurve wird zum Punkt O verlängert. Das OC-Segment wird abgeschnitten, und eine parallele Linie CA wird von dem elastischen Geradensegment durch den Punkt C zum Punkt A gezogen.

Angegebene nichtproportionale Torsionsfestigkeit: τb=Tp/W

(3) Bestimmung der oberen und unteren Streckgrenze

Die Messung erfolgt entweder nach der Diagramm-Methode oder nach der Zeiger-Methode.

Während der Prüfung wird die Torsionskurve entweder automatisch aufgezeichnet oder der Drehmomentzeiger der Prüfmaschine wird direkt beobachtet.

Das obere Fließdrehmoment ist definiert als das maximale Drehmoment vor dem ersten Abfallen, und das untere Fließdrehmoment ist definiert als das minimale Drehmoment in der Fließphase, ohne den anfänglichen Augenblickseffekt.

Obere Streckgrenze: τeH=TeH/W

Niedrigere Streckgrenze: τeL=TeL/W

(4) Bestimmung der Torsionsfestigkeit

Üben Sie ein kontinuierliches Drehmoment auf die Probe aus, bis sie bricht.

Notieren Sie das maximale Drehmoment der Probe, bevor sie sich verdreht, entweder anhand der aufgezeichneten Torsionskurve oder der Drehmomentanzeige der Prüfmaschine, und berechnen Sie dann die Torsionsfestigkeit anhand der entsprechenden Formel.

Die Torsionsfestigkeit wird wie folgt berechnet:

τm = Tm / W

Wo:

Sie zeigt, dass der Bruch auf eine Scherbelastung zurückzuführen ist.

Auf dem Querschnitt sind Anzeichen für eine gewundene plastische Verformung zu erkennen, die ein Merkmal eines duktilen Bruchs ist.

Die Festigkeitsgrenze an der Bruchstelle wird als τb.

Es zeigt sich, dass der Bruch durch die maximale Zugspannung verursacht wird.

Die maximale Zugspannung bricht jedoch, bevor die maximale Scherspannung ihre Festigkeitsgrenze erreicht, was darauf hindeutet, dass Gusseisen im Vergleich zu seiner Scherfestigkeit eine geringere Zugfestigkeit aufweist.

Bei der reinen Torsion erfährt die Oberfläche der runden Probe eine reine Schubspannung, und zwei Hauptspannungen, σ1 und σ3, werden auf die Spiraloberfläche in einem Winkel von ± 45 º zur Stabachse aufgebracht und sind gleich dem Absolutwert der maximalen Schubspannung τmax.

Der Bruchwinkel der Probe gibt daher Aufschluss darüber, ob das Material einer Zug- oder Scherbeanspruchung ausgesetzt ist und wie stark die Zug- und Scherfestigkeit des Materials ist.

Die Oberfläche des runden Probekörpers befindet sich bei reiner Torsion im Zustand der reinen Scherspannung

Die Härte bezieht sich auf die Fähigkeit fester Materialien, lokalen Verformungen zu widerstehen, einschließlich plastischer Verformung, Eindrücken und Kratzern, und gibt die Widerstandsfähigkeit des Materials gegen diese Einwirkungen an.

Die Härte ist keine einfache physikalische Eigenschaft, sondern vielmehr ein umfassender Indikator für die mechanischen Eigenschaften eines Materials, wie Elastizität, Plastizität, Festigkeit und Zähigkeit.

So misst die Ritzhärteprüfung die Widerstandsfähigkeit von Metall gegen Rissbildung, während die Eindruckhärteprüfung die Widerstandsfähigkeit gegen Verformung beurteilt.

Es besteht eine Korrelation zwischen den Härtewerten und anderen mechanischen Eigenschaften, wie z. B. der Zugfestigkeit, da beide Härte und Zugfestigkeit stehen im Zusammenhang mit der plastischen Verformung, die während der Spannung auftritt.

Die Härteprüfung ist die am häufigsten verwendete Prüfung mechanischer Eigenschaften, die je nach Art der Beanspruchung in zwei Kategorien unterteilt werden kann: Eindrücken und Ritzen.

Bei der Eindruckmethode gibt es zwei Unterkategorien, die sich nach der Geschwindigkeit der Kraftanwendung richten: statische Kraftprüfung und dynamische Kraftprüfung.

Die weit verbreitete Brinell-HärteShore-Härte, Rockwell-Härte und Vickers-Härte sind Beispiele für statische Kraftprüfungen, während Shore-Härte, Leeb-Härte und Hammerschlaghärte nach Brinell Beispiele für dynamische Kraftprüfungen sind.

Anwendungsbereich von Härtemessverfahren

| Verfahren zur Messung der Härte | Umfang der Anwendung |

| Brinell-Härteprüfung | Teile mit grober Körnung und ungleichmäßigem Gefüge dürfen nicht für Fertigerzeugnisse verwendet werden. Bei der Härteprüfung von Eisen- und Stahlteilen wurden nach und nach Sinterkarbidkugeln zur Messung der Härte von geglühten und normalisierten Teilen verwendet, abgeschreckt und vergütet Teile, Gussteile und Schmiedestücke. |

| Rockwell-Härtetest | Härteprüfung von Chargen, Fertigerzeugnissen und Halbfertigerzeugnissen. Teile mit grober Körnung und ungleichmäßiger Struktur dürfen nicht verwendet werden. Sie wird in drei Typen unterteilt: A, B und C. |

| Oberfläche Rockwell-Härtetest | Prüfen Sie die Härte von dünnen Stücken, kleinen Stücken und die Oberflächenhärte von Teilen mit dünner oder mittelstarker Härteschicht. Die N-Skala wird im Allgemeinen für die Härteprüfung von Stahlteilen verwendet. |

| Vickers-Härteprüfung | Es wird hauptsächlich verwendet, um die Härte von kleinen und dünnen Teilen zu messen, sowie die Oberflächenhärte von Teilen mit geringer oder mittlerer Härte. |

| Vickers-Härteprüfung bei geringer Belastung | Prüfen Sie die Härte von kleinen und dünnen Teilen sowie die Oberflächenhärte von Teilen mit einer flachen Härteschicht. Messen Sie den Oberflächenhärtegradienten oder die Einsatzhärtetiefe der einsatzgehärteten Teile. |

| Mikro-Vickers-Härteprüfung | Prüfung der Härte von Mikroteilen, extrem dünnen Teilen oder Mikrostrukturen und der Oberflächenhärte von Teilen mit extremen oder extrem harten Härteschichten. |

| Shore-Härtetest | Es wird hauptsächlich für die Vor-Ort-Härteprüfung großer Teile verwendet, z. B. von Walzen, Oberflächen von Werkzeugmaschinen, schweren Bauteilen usw. |

| Härteprüfung von Stahlfeilen | Vor-Ort-Härteprüfung von Teilen mit komplexer Form und großen Teilen. 100% Härteprüfung von Serienteilen. Die Härte der geprüften Oberfläche darf nicht niedriger als 40HRC sein. |

| Knoop-Härtetest | Prüfung der Härte von Mikroteilen, extrem dünnen Teilen oder Mikrostrukturen und der Oberflächenhärte von Teilen mit extrem dünnen oder extrem harten Härteschichten. |

| Leeb-Härtetest | Vor-Ort-Härteprüfung für große Teile, Montageteile, Teile mit komplexer Form, usw. |

| Härteprüfung mit Ultraschall | Vor-Ort-Härteprüfung für große Teile, Montageteile, Teile mit komplexer Form, dünne Teile, nitrierte Teile, usw. |

| Hammerschlag-Härteprüfung nach Brinell | Vor-Ort-Härteprüfung von normalisierten, geglühten oder vergüteten Großteilen und Rohstoffen. |

Die Shore-Härte wird auch als Rückprallmethode bezeichnet und kann in drei Kategorien unterteilt werden: Eindrücken, elastischer Rückprall und Kratzer.

Härtewerte desselben Typs können umgerechnet werden, jedoch nur für dasselbe Material, wenn Härtewerte verglichen werden, die mit verschiedenen Methoden ermittelt wurden.

Merkmale der Härteprüfung

Die Versuchsmethode ist einfach und erfordert keine Probenverarbeitung.

Der Schaden an der Oberfläche ist minimal und fällt in die Kategorie der "zerstörungsfreien" oder Mikro-Schadenserkennung.

Es besteht eine Korrelation zwischen der Härte und anderen mechanischen Leistungsindizes unter statischer Belastung. So kann beispielsweise der Festigkeitswert anhand der Härtemessung geschätzt werden.

Der Messbereich kann von mehreren Körnern bis zu einem einzelnen Korn oder sogar mehreren Atomen mit einem NanoIndenter variieren.

Brinell-Härte (HB): Eine Maßeinheit für die Widerstandsfähigkeit eines Werkstoffs gegen eine dauerhafte Verformung durch Einwirkung einer Prüfkraft durch eine Sinterkarbid Kugeleindringkörper.

Knoop-Härte (HK): Eine Maßeinheit für die Widerstandsfähigkeit eines Materials gegen eine dauerhafte Verformung durch einen Diamanteindringkörper.

Shore-Härte (HS): Bezieht sich auf die Härte, ausgedrückt als die gemessene Rückschlaghöhe eines Schlagbolzens (ein kleiner Kegel mit einer Diamantbohrspitze), wenn er aus einer bestimmten Höhe auf die Oberfläche des geprüften Materials fällt, wobei die Methode des elastischen Rückpralls angewendet wird.

Rockwell-Härte (HR): Eine Maßeinheit für die Widerstandsfähigkeit eines Materials gegen eine dauerhafte Verformung durch Einwirkung einer Prüfkraft mit einem Sinterkarbid- oder Diamantkegel, die einer bestimmten Skala entspricht.

Vickers-Härte (HV): Eine Maßeinheit für die Widerstandsfähigkeit eines Materials gegen eine dauerhafte Verformung durch einen pyramidenförmigen Diamanteindringkörper.

Leeb-Härte (HL): Bezieht sich auf den Härtewert, der als Verhältnis zwischen der Rückprallgeschwindigkeit und der Aufprallgeschwindigkeit eines Stempels berechnet wird, der 1 mm von der Oberfläche der Probe entfernt ist, wenn ein Schlagkörper einer bestimmten Qualität mit einer bestimmten Geschwindigkeit unter elastischer Kraft auf die Oberfläche der Probe auftrifft.

Standard-Block: Wird für die indirekte Prüfung von Eindringhärteprüfern verwendet und verfügt über Standardblockmaterialien mit qualifizierten Eindringwerten.

Die Härte eines Metalls ist proportional zu seiner Zugfestigkeit, was durch die folgende Gleichung ausgedrückt wird: σb = kHB, wobei k der Proportionalitätskoeffizient ist. Die k-Werte für verschiedene metallische Werkstoffe sind unterschiedlich.

Nach einer Wärmebehandlung können sich die Härte und die Festigkeit eines Metalls ändern, der k-Wert bleibt jedoch weitgehend unverändert. Der k-Wert ist jedoch nicht mehr konstant, wenn ein Metall kalt verformt wird.

Die k-Wert für Stahl liegt bei etwa 3,3. Es ist wichtig, genaue Festigkeitsdaten durch direkte Messung zu erhalten.

Prinzip: Die Härte eines Materials wird bestimmt, indem ein Eindringkörper mit einem bestimmten Durchmesser verwendet wird, um eine Prüfkraft auf die zu messende Oberfläche auszuüben. Der Durchmesser des Eindrucks auf der Oberfläche des Materials wird dann nach einer bestimmten Zeit der Entlastung gemessen und der Härtewert berechnet.

Eindringkörper: Der für diese Messung verwendete Eindringkörper ist entweder eine gehärtete Stahlkugel oder eine harte legierter Stahl Ball.

Die Härteprüfung nach Brinell besteht aus drei Elementen: Kraft, Durchmesser des Eindringkörpers und Haltezeit.

Die Darstellung der Brinell-Härte wird wie folgt dargestellt: 120HBS10/1000/30.

Der Brinell-Härtewert wird in Kilogramm Kraft/mm angegeben.2 (N/mm2);

Der höchstmögliche Wert für die Brinell-Härte ist HB650, und jeder höhere Wert wird nicht als gültig angesehen.

Vorteile:

Benachteiligungen:

Prinzip: Die Materialoberfläche wird auf ihre Härte geprüft, indem ein Diamantkegel oder eine abgeschreckte Stahlkugel unter einem Prüfdruck F in sie eingedrückt wird.

Nach einer bestimmten Zeit wird die Hauptprüfkraft aufgehoben und die Anfangsprüfkraft beibehalten. Der Härtewert wird dann anhand des verbleibenden Eindringtiefeninkrements berechnet.

Bei der eigentlichen Messung kann der Rockwell-Härtewert leicht auf der Skala der Prüfmaschine abgelesen werden.

Hinweis: Die Rockwell-Härteprüfung erfordert eine hohe Belastung und eignet sich daher nicht für die Messung extrem dünner Proben oder oberflächengehärteter Schichten. Für diese Fälle wird die Oberflächen-Rockwell-Härtemessung empfohlen.

Vorteile:

Benachteiligungen:

Eindringkörper: Für die Prüfung wird entweder ein Diamantkegel mit einem Scheitelwinkel von 120° oder eine abgeschreckte Stahlkugel mit einem Durchmesser von 1,588 mm verwendet.

1-1: Die Position des Eindringkörpers bei aufgebrachter Anfangslast.

2-2: Die Position des Eindringkörpers nach der Hinzufügung der Vorlast und der Hauptlast.

3-3: Die Position der Ramme nach dem Entfernen der Hauptlast.

he: Die elastische Rückstellung des Materials nach Wegfall der Hauptlast.

Härteskalen

| Skala | Eindringkörper | Last (kg) | Zweck |

| A | Diamant | 60 | HRA: weniger Druck und Schäden bei der Härteprüfung von superharten Legierungen und dünnen Stahlplatten, die die starre Oberflächenschicht durchdringen |

| B | 1/16-Fuß-Ball | 100 | HRB: weicher rostfreier Stahl, Nichteisenmetalle |

| C | Diamant | 150 | HRC: Wolframkarbid und alterungsgehärteter Stahl |

| D | Diamant | 100 | HRD: Oberflächengehärtete Teile |

| E | 1/8-Zoll-Kugel | 100 | HRE: Gusseisen, Aluminiumlegierung, Magnesiumlegierung, Lager und Gold |

| F | 1/16-Zoll-Kugel | 60 | HRF: Kaltes Geschenk Metallblech Stahl, geglühter Stahl, Messing |

| G | 1/16-Zoll-Kugel | 150 | HRG: Phosphorbronze, Verkupferung, Duraluminiumlegierung |

| H | 1/8-Zoll-Kugel | 60 | HRH: Aluminium, Zink, Blei |

| K | 1/8-Zoll-Kugel | 150 | HRK: Lager und Gold |

Darstellung der Rockwell-Härte: 70HR30TW

Rockwell-Härteprüfgeräte

Prinzip: Der Eindringkörper wird mit einer statischen Prüfkraft in die Oberfläche der Probe gedrückt. Nachdem er für eine bestimmte Zeit gehalten wurde, wird die Prüfkraft aufgehoben, wobei ein quadratischer und konischer Eindruck auf der Oberfläche der Probe zurückbleibt.

Berechnung der Eindrucksfläche: Die Vickershärte wird berechnet, indem die Prüfkraft durch die Eindrucksfläche geteilt wird.

Eindringkörper - Diamantmaterial, quadratische Pyramide, Flächenwinkel von 136°

Das Härteprüfverfahren nach Vickers bietet den Vorteil, dass die Prüfkraft bei Materialien mit gleichmäßiger Härte beliebig gewählt werden kann, da der Härtewert unverändert bleibt. Aus Gründen der Konsistenz im Vergleich zu den Brinell-Härteangaben wird ein Kegel mit einem Stirnwinkel von 136° gewählt.

Darstellungsmethode: Der Härtewert wird durch die Zahl vor "HV" und der Prüfkraftwert durch die Zahl nach "HV" dargestellt.

Die Standard-Haltezeit für den Test beträgt 10 bis 15 Sekunden. Weicht die Haltezeit von diesem Bereich ab, muss sie gekennzeichnet werden.

Die Angabe 600HV30" bedeutet beispielsweise, dass bei einer Prüfkraft von 30 kgf und einer Haltezeit von 10 bis 15 Sekunden ein Härtewert von 600 erreicht wird.

"600HV30/20" bedeutet, dass der Härtewert bei einer Prüfkraft von 30 kgf und einer Haltezeit von 20 Sekunden 600 beträgt.

Anwendungsbereich: Die Vickers-Härteprüfung kann zur Messung der Härte der MetalleDazu gehören Vickers-Härteprüfungen mit geringer Belastung und Mikro-Vickers-Härteprüfungen, abhängig von der Größe der Prüfkraft.

Vickers-Härteprüfung: Mit dieser Prüfung kann die Härte aller Metalle gemessen werden, mit Ausnahme von Proben mit sehr kleinen und dünnen Schichten.

Vickers-Härteprüfung mit geringer Belastung: Diese Prüfung ist ideal für die Messung der Oberflächenhärte von Oberflächenverfestigungsschichten aus Stahl, Oberflächenschichten nach chemischer Wärmebehandlung, Infiltrationsschichten, Übergangsschichten usw.

Mikro-Vickers-Härteprüfung: Neben der Prüfung der Härte von Produkten wird diese Prüfmethode häufig in der Metallographie und der Materialforschung eingesetzt.

Vorteile:

Benachteiligungen:

Bei der Mikrohärteprüfung wird eine Kraft von weniger als 0,2 kgf aufgebracht. Sie wird weiter unterteilt in Mikro-Vickers- und Mikro-Knoop-Härteprüfungen.

Diese Tests können die Härte von spröden Materialien wie Keramik, Glas und Achat mit hoher Empfindlichkeit messen und sind ideal für die Bewertung des Kaltverfestigungsgrads von Feindrähten.

Vickers-Eindringkörper-Eindringkörper (links), Knoop-Eindringkörper-Eindringkörper (rechts)

Anwendung der Mikrohärte

(1) Forschung über Metallische Werkstoffe und Metallographie:

Metallische Werkstoffe und die metallographische Forschung nutzt die Mikrohärteprüfung, um die Härte verschiedener Phasen in Metallen und Legierungen zu bestimmen, ihren Einfluss auf die Legierungseigenschaften zu analysieren und eine Grundlage für die richtige Legierungsentwicklung zu schaffen.

(2) Untersuchung von Metalloberfläche Layer-Eigenschaften:

Es werden Studien zu den Eigenschaften von Diffusionsschichten, wie aufgekohlten Schichten, nitrierten Schichten und Metalldiffusionsschichten, sowie Forschungen zu den Eigenschaften von oberflächengehärteten Schichten durchgeführt. Zum Beispiel wird die Metalloberfläche wird sowohl durch mechanische als auch durch thermische Bearbeitung beeinflusst.

(3) Untersuchung der Inhomogenität des Korns:

Auch die Inhomogenität der Körner wird erforscht.

(4) Härtemessung von sehr dünnen Metallprodukten:

Schließlich wird die Mikrohärteprüfung zur Messung der Härte von extrem dünnen Metallprodukten verwendet.

Bei der Shore-Härteprüfung wird ein Diamantstempel mit einer bestimmten Form aus einer festen Höhe h0 auf die Oberfläche der Probe. Der Stempel prallt dann bis zu einer bestimmten Höhe h ab.

Der Shore-Härtewert wird auf der Grundlage des Verhältnisses von h zu h berechnet0, da die Härte des Materials proportional zur Rückprallhöhe ist.

Beachten Sie, dass die Shore-Härte ein dynamisches Kraftprüfverfahren ist, das sich von den drei vorangegangenen statischen Eindringverfahren unterscheidet.

Beispielhafte Anforderungen:

Damit die Probe getestet werden kann, müssen die folgenden Anforderungen erfüllt sein:

Repräsentationsmethode:

Der Härtewert wird wie folgt dargestellt:

Vorteile:

Benachteiligungen:

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.