Wie kann man fehlerfreie Schweißnähte bei Aluminiumlegierungen sicherstellen? In diesem Artikel werden drei Expertentipps zur Minimierung von Porosität beim Laserschweißen von Aluminium vorgestellt. Anhand von Methoden wie der Oberflächenbehandlung, der Optimierung von Schweißparametern und der Auswahl des richtigen Schutzgases lernen Sie praktische Techniken zur Verbesserung der Schweißqualität und -integrität kennen. Entdecken Sie, wie Sie die Herausforderungen des Aluminiumschweißens meistern und stärkere, zuverlässigere Schweißnähte erzielen können.

Aluminiumlegierungen werden wegen ihrer geringen Dichte, hohen Festigkeit und guten Korrosionsbeständigkeit geschätzt, was sie zu einer beliebten Wahl in verschiedenen Industriezweigen macht, z. B. in der Automobilindustrie, der neuen Energiebranche, der Luft- und Raumfahrt und dem Bauwesen.

Das Laserschweißen ist heute eine weit verbreitete Methode bei der Herstellung von Produkten aus Aluminiumlegierungen, die im Vergleich zu herkömmlichen Schweißverfahren mehrere Vorteile bietet. Zu diesen Vorteilen gehören eine höhere Produktionseffizienz, eine bessere Schweißqualität und die Möglichkeit, hochpräzise Schweißungen durchzuführen und komplexe Strukturen zu automatisieren.

Laserschweißen ist eine Technologie, bei der hochintensive Laserstrahlung eingesetzt wird, um Metall zu schmelzen und zu rekristallisieren, wobei durch die thermische Kopplung zwischen Laser und Metall eine Schweißnaht entsteht.

Basierend auf dem thermischen Mechanismus des Laserschweißens können zwei Arten unterschieden werden: Wärmeleitungsschweißen und Tiefschweißen. Durchschweißung.

Das Wärmeleitungsschweißen wird hauptsächlich für das Schweißen von kleinen oder präzisen Teilen verwendet, z. B. für das Schweißen von Verpackungen oder das Mikro-/Nanoschweißen.

Das Tiefschweißen hingegen wird eingesetzt für Schweißmaterialien die eine vollständige Durchdringung erfordern. Während der SchweißverfahrenDas Material verdampft, und im Schmelzbad entsteht ein Schlüsselloch. Dieses Verfahren ist das derzeit am weitesten verbreitete Laserschweißverfahren und das bevorzugte Verfahren zum Schweißen von Aluminiumlegierungen.

Vorteile des Laserschweißens von Nähten:

Nachteile des Nahtlaserschweißens:

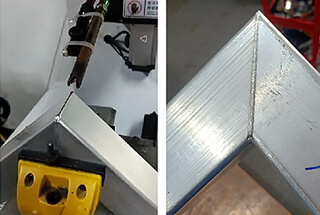

Anwendungsbeispiel: Gebäudedekorationsindustrie - Schweißen 5 Serie Aluminium Türrahmen aus Aluminium

Die inhärenten physikalischen Eigenschaften von Aluminiumlegierungen, wie geringe Laserabsorption, niedriger Siedepunkt von LegierungselementeDie hohe Wärmeleitfähigkeit, der hohe Wärmeausdehnungskoeffizient, der relativ große Erstarrungstemperaturbereich, die hohe Erstarrungsschrumpfung, die niedrige Viskosität und die hohe Wasserstoffabsorption in der Flüssigkeit können die Herstellung fehlerfreier Laserschweißnähte erschweren.

Einer der häufigsten Mängel bei Laserschweißen von Aluminium Legierungen ist die Porosität, die die Integrität des Schweißguts beeinträchtigen, seine Querschnittsfläche schwächen und seine mechanischen und korrosionsbeständigen Eigenschaften verringern kann. Um Porosität zu vermeiden und die innere Qualität der Schweißnaht zu verbessern, müssen wirksame Maßnahmen ergriffen werden.

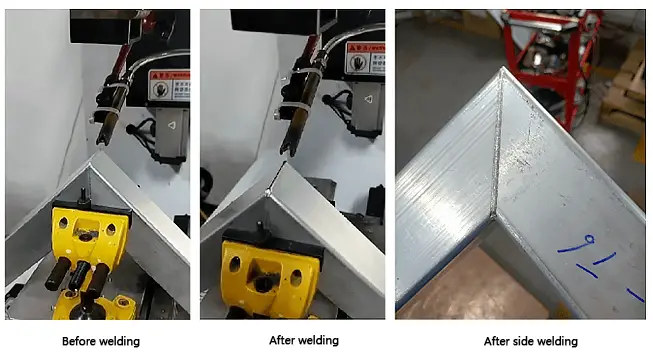

Oberflächenbehandlung vor dem Schweißen ist eine wirksame Methode zur Kontrolle metallurgischer Poren beim Laserschweißen von Aluminiumlegierungen. Diese Behandlung umfasst in der Regel entweder eine mechanische oder eine chemische Reinigung.

Porosität der Schweißnaht nach verschiedenen Oberflächenbehandlungsmethoden

Der Vergleich ergab, dass das beste Verfahren die chemische Behandlung ist, die aus folgenden Schritten besteht: Reinigung mit Metallreinigungsmitteln, Waschen mit Wasser, Waschen mit Lauge, Waschen mit Wasser, Waschen mit Säure, Waschen mit Wasser und Trocknen.

Beim Alkaliwaschen wird eine wässrige 25%-Natriumhydroxid (NaOH)-Lösung verwendet, um Oberflächenmaterial zu entfernen, und beim Säurewaschen wird eine wässrige 20%-Salpetersäure (HNO3) und 2%-Fluorwasserstoffsäure (HF) verwendet, um Alkalirückstände zu neutralisieren.

Es ist wichtig zu beachten, dass das Prüfblech innerhalb von 24 Stunden nach der Oberflächenbehandlung geschweißt werden sollte. Wenn das Prüfblech nach der Behandlung längere Zeit gelegen hat, sollte es vor dem Schweißen mit absolutem Alkohol abgewischt werden.

Die Bildung von Schweißporosität hängt nicht nur von der Qualität der Oberflächenbehandlung, sondern auch von den Parametern des Schweißprozesses ab.

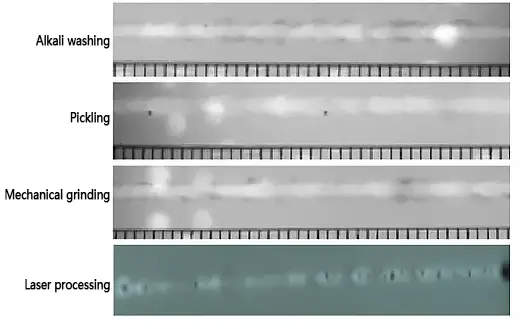

Der Einfluss der Schweißparameter auf die Porosität der Schweißnaht zeigt sich vor allem in der Einbrandtiefe, insbesondere im Einfluss des Verhältnisses der Schweißnahtbreite auf die Porositätsbildung.

Einfluss des Einbrandes auf die Porosität der Schweißnaht

Die Ergebnisse zeigen, dass die Konzentration von Kettenporen in der Schweißnaht wirksam verbessert werden kann, wenn das Verhältnis der Rückenbreite (r) größer als 0,6 ist. Und wenn das Verhältnis der Rückenbreite größer als 0,8 ist, kann das Auftreten von großen Poren in der Schweißnaht effektiv reduziert werden und Restporen in der Schweißnaht können weitgehend eliminiert werden.

Die Wahl des Schutzgases hat einen direkten Einfluss auf die Qualität, die Effizienz und die Kosten des Schweißens.

Beim Laserschweißen kann der richtige Schutzgasstrom die Porosität der Schweißnaht wirksam verringern.

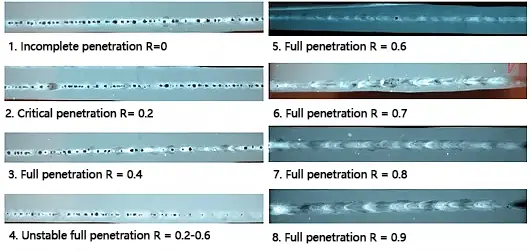

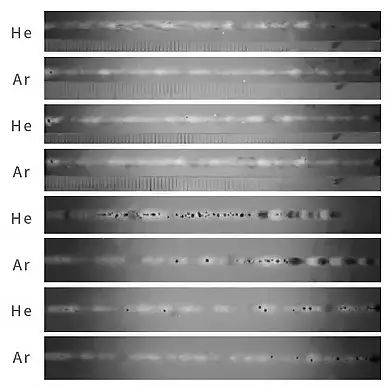

Auswirkung verschiedener Schutzgasarten auf die Porosität der Schweißnaht

Wie in der Abbildung dargestellt, werden Argon (Ar) und Helium (He) als Schutzgase verwendet, um die Schweißfläche beim Laserschweißen zu schützen.

Der unterschiedliche Ionisierungsgrad von Ar und He im Laser beeinflusst die Bildung der Schweißnaht. Die Ergebnisse zeigen, dass die Porosität in der Schweißnaht mit Ar als Schutzgas geringer ist als in der Schweißnaht mit He als Schutzgas.

Es ist wichtig zu beachten, dass eine niedrige Gasdurchflussrate (< 10 l/min) dazu führen kann, dass eine große Menge an Plasma produziert und nicht effektiv abgeblasen wird, was zu einem instabilen Schweißbad und einer höheren Wahrscheinlichkeit der Porositätsbildung führt. Ein mittlerer Gasdurchsatz (ca. 15 l/min) steuert das Plasma effektiv und bietet einen guten Antioxidationseffekt für das Lösungsbad, was zu einer geringeren Porosität führt. Andererseits kann eine hohe Gasdurchflussrate in Verbindung mit einem hohen Gasdruck dazu führen, dass sich ein Teil des Schutzgases in das Lösungsbad mischt, was zu einer erhöhten Porosität führt.

Verringerung der Porosität beim Laser Schweißen von Aluminium Legierungen ist ein schwieriges Problem. Aufgrund der Eigenschaften von Aluminiumlegierungen lässt sich die Porosität im Schweißprozess nicht vollständig beseitigen, aber sie kann reduziert werden. Durch Prozessoptimierung vor und nach dem Schweißen und experimentelle Analysen wurden drei Methoden zur Verringerung der Porosität vorgeschlagen, die von Kollegen aus der Industrie als Referenz verwendet werden können.