Stellen Sie sich ein Schweißverfahren vor, das so präzise und leistungsstark ist, dass es Werkstoffe mit minimalem Verzug und unvergleichlicher Festigkeit verbinden kann. Das ist das Versprechen des Laser-Tiefschweißens. In diesem Artikel erfahren Sie, wie diese fortschrittliche Technik funktioniert, welche Prinzipien ihr zugrunde liegen und wie sie in verschiedenen Branchen eingesetzt werden kann. Von der Steigerung der Fertigungseffizienz bis hin zur Gewährleistung qualitativ hochwertiger Schweißnähte - Sie werden das transformative Potenzial dieser Spitzentechnologie entdecken. Tauchen Sie ein und erfahren Sie mehr über die Prozessparameter, die Vorteile und die Zukunft des Laserschweißens.

Der Prozess des Laserschweißens, hauptsächlich für das Schweißen von Blechen, kann in zwei Kategorien unterteilt werden: das kontinuierliche Faserlaserschweißen und das YAG-Pulslaserschweißen.

Basierend auf dem Prinzip des Laserschweißens kann es weiter unterteilt werden in Wärmeleitungsschweißen und Laser-Tiefschweißen. Wenn die Leistungsdichte weniger als 104 bis 105 W/cm² beträgt, spricht man vom Wärmeleitungsschweißen. Dies führt zu einem flachen Einbrand und einer langsameren Schweißgeschwindigkeit.

Bei einer Leistungsdichte von mehr als 105 bis 107 W/cm² hingegen bildet die Metalloberfläche aufgrund der Erwärmung "Löcher", was zu einem Laser-Tiefschweißen führt. Dieses Verfahren zeichnet sich durch seine hohe Schweißgeschwindigkeit und sein großes Tiefe-Breite-Verhältnis aus.

Das Prinzip der Wärmeleitung Laserschweißen beinhaltet die Erwärmung der zu bearbeitenden Oberfläche durch Laserstrahlung, die Führung der Oberflächenwärme durch Übertragung und interne Diffusion und das Schmelzen des Werkstücks zu einem bestimmten Schmelzbad durch Steuerung der Laserparameter wie Pulsbreite, Energie, Spitzenleistung und Wiederholfrequenz. Dieses Verfahren ist geeignet für dünne Blechschweißen.

Das Laser-Tiefschweißen wird hauptsächlich zum Schweißen von Getrieben und in der Metallurgie eingesetzt. BlechschweißenDer Schwerpunkt dieses Artikels liegt auf dem Prinzip des Laser-Tiefschweißens.

Aluminium-Schale Lithium-Batterie oben Abdeckung Schweißen - Faser kontinuierliche Laser (neue Energie Fahrzeugzelle, meist 3-Serie Aluminium)

Beim Laser-Tiefschweißen wird in der Regel ein faseroptischer, kontinuierlicher Laserstrahl zum Verbinden von Materialien verwendet. Der metallurgische Prozess dieses Verfahrens ähnelt dem Elektronenstrahlschweißen und wird durch eine "Schlüsselloch"-Struktur erreicht.

Wenn das Material einem Laser mit hoher Leistungsdichte ausgesetzt wird, verdampft es und erzeugt kleine Löcher. Die kleinen Löcher, die mit Dampf gefüllt sind, verhalten sich wie schwarze Körper und absorbieren fast die gesamte Energie des einfallenden Strahls.

Die Temperatur im Inneren der Löcher erreicht etwa 2500 ℃, und die Wärme wird von den Außenwänden der Hochtemperaturlöcher übertragen, um das umgebende Metall zu schmelzen.

Die kleinen Löcher sind mit Hochtemperaturdampf gefüllt, der durch die kontinuierliche Verdampfung des Wandmaterials unter der Strahlung des Lasers erzeugt wird. Die vier Wände der Löcher sind von geschmolzenem Metall umgeben, und das flüssige Metall ist von festen Materialien umgeben.

Bei den meisten konventionellen Schweißverfahren und beim Laserleitungsschweißen wird die Energie zunächst auf die Oberfläche des Werkstücks aufgebracht und dann durch Wärmeleitung in das Innere übertragen.

Die Flüssigkeitsströmung und die Oberflächenspannung der Wände außerhalb der Löcher befinden sich in einem dynamischen Gleichgewicht mit dem kontinuierlichen Dampfdruck im Inneren des Hohlraums. Der Laserstrahl tritt kontinuierlich in die kleinen Löcher ein, und das Material außerhalb der Löcher fließt kontinuierlich.

Die Bewegung des Laserstrahls hält die kleinen Löcher und das geschmolzene Metall um die Löcher herum in einem stabilen Fließzustand.

Das bedeutet, dass sich die kleinen Löcher und das geschmolzene Metall mit der Geschwindigkeit des vorderen Strahls vorwärts bewegen, den zurückgelassenen Spalt ausfüllen und zu einer Schweißnaht erstarren.

Alle diese Prozesse laufen so schnell ab, dass die Schweißgeschwindigkeit leicht mehrere Meter pro Minute erreichen kann.

6-Serie Aluminium-Faser-CW-Laserschweißen (dies ist die Hochgeschwindigkeits-Schiene Boden)

Es gibt einen Schwellenwert für die Laserenergiedichte beim Laserschweißen. Liegt die Laserenergiedichte unter diesem Wert, ist der Einbrand nur gering. Erreicht oder übersteigt sie jedoch diesen Wert, wird der Einbrand stark verbessert.

Die Plasmabildung, die den Fortschritt einer stabilen Tiefschweißung kennzeichnet, erfolgt nur, wenn die Laserleistungsdichte auf dem Werkstück den Schwellenwert überschreitet, der vom Material abhängig ist.

Wenn die Laserleistungsdichte unter dem Schwellenwert liegt, kommt es nur zu einer Oberflächenschmelze des Werkstücks, was zu einem stabilen Wärmeleitungsschweißen führt.

Liegt die Laserleistungsdichte in der Nähe der kritischen Bedingung für die Bildung von Schlüssellöchern, wird die Schweißverfahren wird instabil, wobei sich Tiefschweißen und Leitungsschweißen abwechseln, was zu erheblichen Schwankungen der Einbrandtiefe führt.

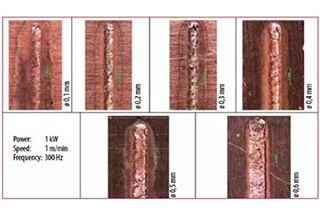

Beim Laser-Tiefschweißen steuert die Laserleistung gleichzeitig die Einschweißtiefe und die Schweißgeschwindigkeit. Die Einschweißtiefe steht in direktem Zusammenhang mit der Strahlleistungsdichte und ist eine Funktion der einfallenden Strahlleistung und des Strahlbrennpunkts.

Im Allgemeinen nimmt die Durchdringung bei einem bestimmten Durchmesser des Laserstrahls mit zunehmender Strahlleistung zu.

Kettle Pferd - YAG-Puls-Laser-Schweißen (kann direkt das Aussehen Oberfläche)

Die Größe des Strahlflecks ist eine kritische Größe beim Laserschweißen, da sie die Leistungsdichte bestimmt. Die Messung der Strahlfleckgröße bei Hochleistungslasern ist jedoch eine schwierige Aufgabe, obwohl verschiedene indirekte Messverfahren zur Verfügung stehen.

Der Grenzwert für die Größe des Beugungsflecks im Strahlenfokus kann mit Hilfe der Lichtbeugungstheorie berechnet werden, aber die tatsächliche Größe des Flecks ist aufgrund des Vorhandenseins von Fokussierlinsenfehlern größer.

Die einfachste Messmethode ist die Methode des gleichen Temperaturprofils, bei der der Brennfleck und der Perforationsdurchmesser nach dem Brennen von dickem Papier und dem Durchdringen einer Polypropylenplatte gemessen werden.

Diese Methode erfordert die Beherrschung der Laserleistung und der Einwirkungszeit des Strahls, was durch Übung und Messung erreicht werden kann.

Die Laserabsorption von Materialien hängt von mehreren wichtigen Eigenschaften des Materials ab, wie Absorptionsvermögen, Reflexionsvermögen, Wärmeleitfähigkeit, Schmelztemperatur, Verdampfungstemperatur usw.

Es gibt zwei Faktoren, die das Absorptionsvermögen von Materialien für den Laserstrahl beeinflussen:

Erstens, der Widerstandskoeffizient des Materials. Nach Messung des Absorptionsvermögens der polierten Oberfläche des Materials wurde festgestellt, dass das Absorptionsvermögen des Materials direkt proportional zur Quadratwurzel des Widerstandskoeffizienten ist, der sich mit der Temperatur ändert.

Zweitens die Oberflächenbeschaffenheit des Materials, die einen erheblichen Einfluss auf das Strahlenabsorptionsvermögen und damit auf die Schweißwirkung hat.

Materialien mit hohem Reinheitsgrad und allgemeiner Leitfähigkeit, wie Edelstahl und Nickel, sind am besten zu schweißen.

Auf der anderen Seite sind hochleitfähige Materialien wie Kupfer und Aluminium sind schwer zu schweißen. Das Schweißen von Aluminium der Serie 6 und höher ist anfällig für Risse und Poren.

Die Schweißen von Kupfer hängt im Allgemeinen von den Anforderungen der Anwendung ab und kann mit YAG-Pulslasern und kontinuierlichen Faserlasern durchgeführt werden.

In der Schmuckindustrie werden Gold und Silber im Allgemeinen punktgeschweißt. Es gibt jedoch nur wenige industrielle Anwendungen für das Schweißen dieser Materialien. Der Schwerpunkt liegt hier auf den industriellen Anwendungen.

Die Ausgangswellenlänge von CO2 Lasern liegt in der Regel bei 10,6 μm. Bei Raumtemperatur ist die Absorptionsrate von nichtmetallische Werkstoffewie Keramik, Glas, Gummi und Kunststoffen ist sehr hoch, während die Absorptionsrate von metallischen Werkstoffen gering ist.

Sobald das Material jedoch geschmolzen oder sogar verdampft ist, erhöht sich seine Absorption drastisch.

Die Methode der Oberflächenbeschichtung oder der Bildung eines Oxidfilms auf der Oberfläche ist sehr wirksam bei der Verbesserung der Absorption von Lichtstrahlen.

Die Schweißgeschwindigkeit hat einen erheblichen Einfluss auf die Einbrandtiefe. Eine höhere Geschwindigkeit führt zu einem geringeren Einbrand, aber eine zu niedrige Geschwindigkeit verursacht ein übermäßiges Schmelzen des Materials und führt zu einem zu starken Einbrand des Werkstücks.

Daher gibt es einen geeigneten Bereich von Schweißgeschwindigkeiten für ein bestimmtes Material mit einer bestimmten Laserleistung und -dicke, und der maximale Einbrand kann bei dem entsprechenden Geschwindigkeitswert erreicht werden.

Edelstahl YGA Puls Laserdraht Füllung Schweißen (es kann das Problem der großen Stumpfstoß und Aussehen zu überwinden Oberflächenbehandlung in der späteren Phase)

Beim Laserschweißen wird häufig Schutzgas verwendet, um das Schmelzbad zu schützen. In manchen Fällen ist ein Schutz nicht erforderlich, wenn das Material ohne Oberflächenoxidation geschweißt werden kann.

Bei den meisten Anwendungen werden jedoch Helium, Argon, Stickstoff oder andere Gase verwendet, um das Werkstück während des Schweißens vor Oxidation zu schützen.

Helium ist aufgrund seiner hohen Ionisierungsenergie ein wirksames Schutzgas, das den Laserstrahl reibungslos passieren und die Werkstückoberfläche ungehindert erreichen lässt. Allerdings ist es relativ teuer.

Argon ist relativ billig und hat eine hohe Dichte, die einen guten Schutz bietet. Es ist jedoch anfällig für Ionisierung durch Hochtemperatur-Metallplasma, was die effektive Laserleistung und Schweißgeschwindigkeit sowie die Eindringtiefe verringert.

Die Oberfläche der mit Argon geschützten Schweißnaht ist glatter als die mit Helium geschützte Oberfläche.

Stickstoff ist das billigste Schutzgas, eignet sich aber nicht für einige Arten von Schweißen von rostfreiem Stahl aufgrund von metallurgischen Problemen, wie z. B. Absorption, die manchmal zu Poren im Überlappungsbereich führen kann.

Der zweite Grund für die Verwendung von Schutzgas ist der Schutz der Fokussierlinse vor Verunreinigungen durch Metalldampf und Flüssigkeitströpfchen, was besonders beim Laserschweißen mit hoher Leistung wichtig ist, wo die Auswürfe stärker sind.

Die dritte Funktion des Schutzgases besteht darin, die beim Hochleistungslaserschweißen entstehende Plasmaschicht zu zerstreuen. Der Metalldampf absorbiert den Laserstrahl und ionisiert ihn zu einer Plasmawolke, und das Schutzgas um den Metalldampf herum wird durch die Erwärmung ebenfalls ionisiert.

Wenn zu viel Plasma vorhanden ist, verbraucht es den Laserstrahl bis zu einem gewissen Grad. Das Plasma auf der Arbeitsfläche wirkt als zweite Energiequelle, wodurch der Einbrand flacher und die Oberfläche des Schweißbades breiter wird.

Die Rekombinationsrate der Elektronen kann erhöht werden, indem die Kollision der Elektronen mit Ionen und neutralen Atomen verstärkt wird, wodurch die Elektronendichte im Plasma verringert wird.

Je leichter das neutrale Atom ist, desto höher ist die Kollisionsfrequenz und desto höher ist die Rekombinationsrate.

Andererseits wird nur ein Schutzgas mit hoher Ionisierungsenergie die Elektronendichte durch seine eigene Ionisierung nicht erhöhen.

Atommasse (Molekulargewicht) und Ionisierungsenergie von Gasen und Metallen

| Material | Er | Ar | N | Al | Mg | Fe |

| Atommasse (Molekulargewicht) | 4 | 40 | 28 | 27 | 24 | 56 |

| Ionisierungsenergie (eV) | 24.46 | 15.68 | 14.5 | 5.96 | 7.61 | 7.83 |

Wie aus der Tabelle hervorgeht, hängt die Größe der Plasmawolke von der Art des verwendeten Schutzgases ab. Helium erzeugt die kleinste Plasmawolke, Stickstoff die zweitkleinste und Argon die größte. Je größer die Plasmawolke ist, desto geringer ist die Eindringtiefe.

Dieser Unterschied ist nicht nur auf die unterschiedlichen Ionisierungsgrade der Gasmoleküle zurückzuführen, sondern auch auf die unterschiedliche Diffusion von Metalldampf, die durch die unterschiedlichen Dichten des Schutzgases verursacht wird.

Helium hat die geringste Ionisierung und Dichte und kann den aufsteigenden Metalldampf schnell aus dem Metallschmelzbad entfernen.

Die Verwendung von Helium als Schutzgas kann daher das Plasma wirksam unterdrücken und die Eindringtiefe und Schweißgeschwindigkeit erhöhen. Außerdem ist es leicht und verursacht wahrscheinlich keine Poren.

Beim tatsächlichen Schweißen werden jedoch mit Argon als Schutzgas gute Ergebnisse erzielt. Die Auswirkung der Plasmawolke auf den Einbrand ist bei niedrigen Schweißgeschwindigkeiten am deutlichsten, und mit zunehmender Schweißgeschwindigkeit nimmt ihr Einfluss ab.

Das Schutzgas wird mit einem bestimmten Druck durch eine Düse auf die Werkstückoberfläche abgegeben. Die Form der Düse und der Austrittsdurchmesser sind entscheidend, da die Düse groß genug sein muss, um die Schweißfläche mit dem Schutzgas, aber sie muss auch in ihrer Größe begrenzt sein, um die Linse wirksam zu schützen und zu verhindern, dass Metalldampfverschmutzung oder Metallspritzer die Linse beschädigen.

Auch die Durchflussmenge muss kontrolliert werden, da sonst die laminare Strömung des Schutzgases turbulent wird und Luft in die Schmelze gezogen wird, wodurch Poren entstehen.

Zur Verbesserung der Schutzwirkung kann auch das seitliche Einblasen verwendet werden, bei dem das Schutzgas durch eine Düse mit kleinem Durchmesser in einem bestimmten Winkel in das kleine Loch der Tiefschweißung eingeblasen wird.

Dies reduziert nicht nur die Plasmawolke auf der Werkstückoberfläche, sondern wirkt sich auch auf das Plasma in der Bohrung und die Bildung kleiner Löcher aus, was zu einer erhöhten Eindringtiefe und einer idealen Schweißnaht mit einem hohen Tiefe-Breite-Verhältnis führt.

Diese Methode erfordert jedoch eine genaue Kontrolle der Größe und Richtung des Gasstroms, da es leicht zu Turbulenzen und Schäden am Schmelzbad kommen kann, was die Stabilisierung des Schweißprozesses erschwert.

Der Laserstrahl wird in der Regel beim Schweißen fokussiert, und es wird üblicherweise eine Linse mit einer Brennweite von 63 mm bis 254 mm (2,5″ bis 10″) gewählt. Die Größe des Brennpunkts ist direkt proportional zur Brennweite; eine kürzere Brennweite führt zu einem kleineren Punkt.

Die Brennweite wirkt sich jedoch auch auf die Schärfentiefe aus, die mit der Brennweite zunimmt. Das bedeutet, dass eine kurze Brennweite die Leistungsdichte verbessert, aber eine genaue Einhaltung des Abstands zwischen Linse und Werkstück für eine korrekte Durchdringung erfordert.

Beim tatsächlichen Schweißen beträgt die kürzeste Brennweite in der Regel 126 mm (5″). Wenn eine größere Fuge oder eine stärkere Schweißung erforderlich ist, kann eine Linse mit einer Brennweite von 254 mm (10 ″) gewählt werden, die jedoch eine höhere Laserleistung erfordert, um den gewünschten tief eindringenden Schlüsselloch-Effekt zu erzielen.

Bei Laserleistungen von mehr als 2 kW, insbesondere bei 10,6-μm-CO2-Lasern, wird häufig die Methode der Reflexionsfokussierung mit polierten Kupferspiegeln als Spiegel verwendet, um das Risiko einer optischen Beschädigung der Fokussierlinse zu vermeiden.

Kupferspiegel werden oft für hohe Leistungen empfohlen Fokussierung des Laserstrahls durch eine effektive Kühlung.

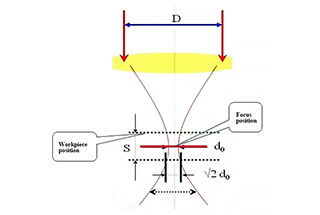

Beim Laserschweißen ist die Position des Fokus entscheidend, um eine ausreichende Leistungsdichte zu gewährleisten. Die Variation der relativen Position zwischen dem Fokus und der Werkstückoberfläche hat erhebliche Auswirkungen auf die Tiefe und Breite der Schweißnaht.

In den meisten LaserschweißanwendungenDer Fokus wird in der Regel etwa ein Viertel der gewünschten Eindringtiefe unter der Oberfläche des Werkstücks eingestellt.

Die endgültige Qualität der Schweißnaht beim Laserschweißen verschiedener Materialien wird weitgehend durch die Position des Laserstrahls bestimmt, wobei Stumpfnähte empfindlicher sind als Überlappungsnähte.

Zum Beispiel beim Schweißen eines abgeschreckten Stahlgetriebe auf eine Trommel aus kohlenstoffarmem Stahl führt die richtige Steuerung der Laserstrahlposition zu einer Schweißnaht, die hauptsächlich aus kohlenstoffarmen Bestandteilen besteht, die eine ausgezeichnete Rissfestigkeit aufweisen.

In bestimmten Situationen ist aufgrund der Geometrie des zu schweißenden Werkstücks ein Ablenkungswinkel für den Laserstrahl erforderlich. Wenn der Ablenkungswinkel zwischen der Strahlachse und der Verbindungsebene weniger als 100 Grad beträgt, ist die Absorption des Lasers Energie des Werkstücks bleibt unbeeinflusst.

Beim Laser-Tiefschweißen entstehen unabhängig von der Tiefe der Schweißnaht kleine Löcher. Wenn der Schweißvorgang abgeschlossen ist und der Netzschalter ausgeschaltet wird, entstehen am Ende der Schweißnaht Vertiefungen.

Wenn die neue Laserschweißschicht die vorherige Schweißnaht überdeckt, kann es außerdem zu einer übermäßigen Absorption des Laserstrahls kommen, was zu Überhitzung oder Porosität in der Schweißnaht führt.

Um diese Probleme zu vermeiden, können die Start- und Endpunkte der Leistung so programmiert werden, dass sich die Start- und Endzeiten anpassen lassen. Dies wird erreicht, indem die Startleistung elektronisch schnell von Null auf den eingestellten Leistungswert erhöht und die Schweißzeit angepasst wird.

Schließlich wird die Leistung schrittweise vom eingestellten Wert auf Null am Ende des Schweißvorgangs reduziert.

Kontinuierliches Laserschweißen von Edelstahl mit optischen Fasern (geeignet für Stumpfschweißen von kleinen Platten mit einer Dicke von 0,2-3 mm)

Der Schweißprozess mit hohem Aspektverhältnis ist durch tiefe und schmale Schweißnähte gekennzeichnet, die durch die Führung eines zylindrischen Hochtemperaturdampfhohlraums um das Werkstück herum gebildet werden. Dies führt dazu, dass sich das geschmolzene Metall um den Hohlraum herum bildet und bis zum Werkstück reicht.

Der Schweißprozess erfordert eine minimale Wärmezufuhr aufgrund der hohen Temperatur innerhalb des kleinen Lochs. Dies führt zu einem schnellen Schmelzprozess und einer geringen Wärmeeinbringung in das Werkstück, was zu minimaler thermischer Verformung und einer kleinen Wärmeeinflusszone führt.

Der Hochtemperaturdampf in der kleinen Bohrung fördert die Umwälzung des Schweißbades und das Entweichen von Gas, was zu einer dichten und eindringenden Schweißnaht ohne Poren führt. Die schnelle Abkühlung nach dem Schweißen trägt zur Verfeinerung der Schweißnahtstruktur bei.

Das Schweißverfahren erfordert keine Elektroden oder Schweißdrähte, und die Wärmequelle ist heiß, was zu einer Verringerung des Gehalts an Verunreinigungen und einer Veränderung der Größe und Verteilung der Einschlüsse im Schmelzbad führt. Dies führt zu einer starken und zähen Schweißnaht, die mindestens gleich stark oder sogar stärker ist als das Grundmetall.

Der kleine Fokuspunkt des Lasers ermöglicht eine hohe Genauigkeit bei der Positionierung der Schweißnaht. Der Laserausgang hat keine "Trägheit" und kann schnell gestoppt und wieder gestartet werden, was ihn ideal für das Schweißen komplexer Werkstücke mit NC-Strahlbewegungstechnologie macht.

Beim berührungslosen Atmosphärenschweißen wird ein Photonenstrahl eingesetzt, der ohne physischen Kontakt Energie auf das Werkstück überträgt. Das bedeutet, dass keine äußeren Kräfte auf das Werkstück einwirken und der Laser nicht durch Magnetismus oder Luft beeinflusst wird.

Der fokussierte Laser, der beim Laserschweißen verwendet wird, hat eine viel höhere Leistungsdichte als herkömmliche Verfahren, was hohe Schweißgeschwindigkeiten und minimale Wärmeeinflusszonen und Verformungen ermöglicht. Dies ermöglicht das Schweißen selbst schwieriger Materialien wie Titan.

Der Strahl ist einfach zu übertragen und zu kontrollieren, was dazu führt, dass Schweißpistole und -düse seltener ausgetauscht werden müssen, und es ist keine Vakuumpumpe erforderlich für Elektronenstrahlschweißen. Dadurch werden die Ausfallzeiten der Nebenaggregate erheblich reduziert und der Auslastungsgrad und die Produktionseffizienz erhöht.

Die Reinigung und die hohe Abkühlungsrate beim Laserschweißen führen zu einer hohen Festigkeit, Zähigkeit und umfassenden Eigenschaften der Schweißnaht.

Der geringe durchschnittliche Wärmeeintrag und die hohe Bearbeitungsgenauigkeit des Laserschweißens tragen zur Senkung der Kosten für die Nachbearbeitung bei. Darüber hinaus tragen die niedrigen Betriebskosten des Laserschweißens dazu bei, die Gesamtbearbeitungskosten des Werkstücks zu senken.

Das Laserschweißen ermöglicht eine effektive Steuerung der Strahlintensität und der Feinpositionierung, wodurch sich der Schweißprozess leicht automatisieren lässt.