Die Vakuumbeschichtung ist ein physikalisches Abscheideverfahren, bei dem Argongas in ein Vakuum eingeleitet und auf ein Ziel gerichtet wird. Die Moleküle des Zielobjekts werden dann auf leitfähigen Gütern adsorbiert, was zu einer gleichmäßigen und glatten Oberflächenschicht aus Metallimitat führt.

Typische Produkte: Oberflächenbehandlung von reflektierenden Beschichtungen, Unterhaltungselektronik und Hitzeschilden

Geeignete Leistung: Einzelstück bis Großserie

Qualität: Hohe Qualität (Glanzlichter und Schutz der Produktoberfläche)

Geschwindigkeit: Mittlere Produktionsgeschwindigkeit, 6 Stunden/Zyklus (einschließlich Lackierung)

Verwendbare Materialien

Es können verschiedene Werkstoffe vakuumbeschichtet werden, z. B. Metalle, weiche und harte Kunststoffe, Verbundwerkstoffe, Keramiken und Glas. Unter diesen ist Aluminium das am häufigsten verwendete Material für die galvanische Oberflächenbehandlung, gefolgt von Silber und Kupfer.

Natürliche Materialien sind jedoch nicht für die Vakuumbeschichtung geeignet, da ihr Feuchtigkeitsgehalt die Vakuumumgebung beeinträchtigen kann.

Prozess Cost

Die Vakuumbeschichtung erfordert manuelle Tätigkeiten. Das Verfahren umfasst das Sprühen, Laden, Entladen und Wiederbeschichten des Werkstücks, was relativ hohe Arbeitskosten verursacht. Allerdings können die Arbeitskosten je nach Komplexität und Menge des Werkstücks variieren.

Auswirkungen auf die Environment

Vakuumbeschichtungen haben eine geringe Umweltbelastung, ähnlich wie das Spritzen.

Beispiele:

Vakuum-Beschichtung für Ducati-Motorräder

Vakuumbeschichtung von Parfümflaschen

Vakuumbeschichtung von anderen Produkten

Beim Elektropolieren wird das Werkstück als Anode und das unlösliche Metall als Kathode verwendet. Beide Elektroden werden gleichzeitig in das elektrolytische Bad getaucht, und die selektive anodische Auflösung erfolgt durch eine Gleichstrom-Ionisierungsreaktion. Dieses Verfahren entfernt effektiv kleine Grate von der Oberfläche des Werkstücks und erhöht dessen Helligkeit.

Typische Produkte: Gebäudestrukturen, Handhabung und Lagerung von Lebensmitteln sowie von medizinischen Arzneimitteln

Geeignete Leistung: Einzelstück bis Großserie

Qualität: Die Oberfläche ist hell, glatt und hygienisch

Geschwindigkeit: Mittlere Produktionsgeschwindigkeit, 5-30 Minuten/Zyklus

Anwendbare Materialien

Die meisten Metalle können elektropoliert werden, wobei nichtrostender Stahl die am häufigsten polierte Oberfläche ist (insbesondere bei superaustenitischem nichtrostendem Stahl).

Unterschiedliche Materialien können jedoch nicht gleichzeitig oder sogar in demselben elektrolytischen Lösungsmittel poliert werden.

Prozesskosten

Der gesamte Prozess des Elektropolierens ist im Wesentlichen automatisiert, so dass die Arbeitskosten sehr niedrig sind.

Auswirkungen auf die Umwelt

Elektropolieren ist ein umweltfreundliches Verfahren, das im Vergleich zu anderen Metallveredelungstechniken weniger schädliche Chemikalien verwendet. Außerdem benötigt es nur eine geringe Menge Wasser und ist einfach zu handhaben. Außerdem kann das Elektropolieren die Eigenschaften von rostfreiem Stahl und verlängern seine Korrosionsbeständigkeit.

Beispiele

Elektropolieren zum Reinigen von Schweißnähten

Elektropolieren von anderen Produkten

Die Fotoätzung ist ein Verfahren zur Oberflächenbehandlung, bei dem mit Hilfe fotografischer Techniken ein Resistfilm zum Schutz einer Oberfläche erzeugt wird. Das Verfahren erzeugt dann eine Oberflächenstruktur durch Ätzen von Metall, Kunststoff oder anderen Materialien mit einem chemischen Ätzmittel.

Typische Produkte: Oberflächenbehandlung für Schmuck, Namensschilder und Trophäen

Geeignete Leistung: Einzelstück bis Großserie

Qualität: Verlängern Sie die Belichtung und Chemikalien können alle realisieren Fotoätzung

Geschwindigkeit: Mittlere Produktionsgeschwindigkeit (50-100 Mikrometer / 5 Minuten)

Anwendbare Materialien

Viele Metalle eignen sich für die Fotoätzung, darunter Edelstahl, Baustahl, Aluminium, Messing, Nickel, Zinn, Kupfer und Silber. Aluminium hat die schnellste Ätzgeschwindigkeit, während nichtrostender Stahl die langsamste ist.

Neben Metallen können auch Glas und Keramik einer Oberflächenbehandlung durch Fotoätzung unterzogen werden, allerdings sind dafür spezielle Fotolacke und Chemikalien erforderlich.

Prozesskosten

Auswirkungen auf die Umwelt

Der bei der Fotoätzung anfallende Metallschrott muss zu Recyclingzwecken entsorgt werden. Die für die Fotoätzung verwendete Chemikalie besteht zu einem Drittel aus Eisenchlorid, und ausrangierte lichtempfindliche Filme werden mit Natronlauge (einer starken Lauge) behandelt. Beide Chemikalien sind gefährlich, und das Personal sollte beim Umgang mit ihnen Schutzkleidung tragen.

Beispiele

Fotogravur von Brillengestellen

Fotoätzung von Metallschildern

Tampondruck: Er kann Texte, Grafiken und Bilder auf die Oberfläche von unregelmäßig geformten Objekten drucken und ist heute ein wichtiger Spezialdruck.

Typische Produkte: Oberflächendruck für Fahrzeuginnenräume, Unterhaltungselektronik und Sportgeräte

Geeignete Leistung: Einzelstück bis Großserie

Qualität: Klare Druckdetails, auch auf unebenen Oberflächen

Geschwindigkeit: Einzelne Druckzeit (1-5 Sekunden)

Anwendbare Materialien

Fast alle Materialien können im Tampondruckverfahren bedruckt werden, mit Ausnahme von Materialien, die weicher sind als Silikontampons, wie PTFE.

Prozesskosten

Auswirkungen auf die Umwelt

Da dieses Verfahren auf lösliche Druckfarben (die schädliche Chemikalien enthalten) beschränkt ist, hat es große Auswirkungen auf die Umwelt.

Beispiele

Kundenspezifischer Service für Tampondruck und Schweizer Taschenmesser

Tampondruck von Kleidung

Tampondruck eines Mobiltelefons aus Silikon

Tampondruck eines anderen Produkts

Bei der Verzinkung handelt es sich um eine Technologie der Oberflächenbehandlung, bei der eine Zinkschicht auf die Oberfläche von Stahllegierungen aufgebracht wird. Dieses Verfahren dient zwei Zwecken: Verbesserung des Aussehens des Materials und Verhinderung von Rostbildung. Die Zinkschicht auf der Oberfläche fungiert als elektrochemische Schutzschicht, die dazu beiträgt, Schäden am Metall zu verhindern. Die wichtigsten Verfahren zur Verzinkung sind die Feuerverzinkung und die Galvanisierung.

Typische Produkte: Oberflächenbehandlung für Gebäude, Brücken, Fahrzeuge, Möbel usw.

Geeignete Leistung: Einzelstück bis Großserie

Qualität: Perfekte Schutzschicht, das Aussehen hängt weitgehend von der Qualität des Stahls ab

Geschwindigkeit: Schnell, einfach 10 Minuten/Zyklus

Anwendbare Materialien

Da der Verzinkungsprozess auf einer metallurgischen Verbindungstechnik beruht, ist er nur für die Oberflächenbehandlung von Stahl und Eisen.

Prozesskosten

Auswirkungen auf die Umwelt

Der Verzinkungsprozess kann die Lebensdauer von Stahlteilen um 40 bis 100 Jahre verlängern und somit Rost und Korrosion des Werkstücks verhindern, was sich positiv auf die Umwelt auswirkt. Außerdem kann das verzinkte Werkstück nach Ablauf seiner Lebensdauer in den Verzinkungsbehälter zurückgegeben werden, und bei der Wiederverwendung von flüssigem Zink entsteht kein chemischer oder physikalischer Abfall.

Beispiele

Verzinkung von Naben

Verzinkungsanlage

Verzinkung von Baufirmware

Verzinkung von anderen Produkten

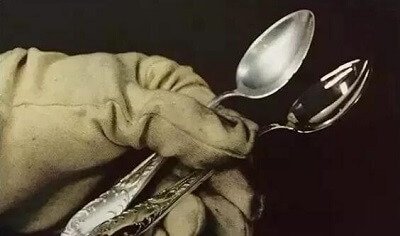

Die Galvanisierung ist ein Verfahren, bei dem durch Elektrolyse ein Metallfilm auf die Oberfläche eines Teils aufgebracht wird. Dieses Verfahren kann die Oxidation von Metallen verhindern, die Verschleißfestigkeit verbessern, die elektrische Leitfähigkeit erhöhen, die Lichtreflexion steigern, die Korrosionsbeständigkeit verbessern und die Ästhetik verbessern. Viele Münzen weisen auch eine galvanische Außenschicht auf.

Typische Produkte: Oberflächenbehandlung für Transportmittel, Unterhaltungselektronik, Möbel, Schmuck und Silberwaren usw.

Geeignete Leistung: Einzelstück bis Großserie

Qualität: Extrem hochglänzend, oxidations- und korrosionsbeständig

Geschwindigkeit: Mittlere Geschwindigkeit, je nach Materialart und Schichtdicke

Anwendbare Materialien

Die verschiedenen Metalle weisen unterschiedliche Reinheitsgrade und Beschichtungseigenschaften auf und eignen sich daher für die Beschichtung. Die gebräuchlichsten Metalle für die Beschichtung sind Zinn, Chrom, Nickel, Silber, Gold und Rhodium. Rhodium ist eine Art von Platin, das für seine hohen Kosten und seine Fähigkeit bekannt ist, einen hohen Glanz für eine lange Zeit beizubehalten. Es ist gegen die meisten Chemikalien und Säuren beständig und wird in der Regel für Produkte verwendet, die einen extrem hohen Oberflächenglanz erfordern, wie z. B. Trophäen und Medaillen.

Der üblicherweise für die Galvanisierung verwendete Kunststoff ist ABS, da er den hohen Temperaturen der Galvanisierung (60 °C oder 140 °F) standhält und eine starke Haftfestigkeit zwischen galvanisierten und nicht galvanisierten Schichten aufweist.

Es ist wichtig, darauf hinzuweisen, dass Nickelmetall nicht für Galvanisierungsprodukte verwendet werden sollte, die mit der Haut in Berührung kommen, da Nickel bekanntermaßen Hautreizungen und Toxizität verursacht.

Prozesskosten

Es fallen keine Formkosten an, aber es werden Vorrichtungen benötigt, um die Teile zu befestigen.

Der Zeitaufwand variiert je nach Temperatur und Metallart verwendet.

Die Arbeitskosten sind mittel bis hoch und hängen von der Art der Beschichtung ab. So erfordert beispielsweise die Beschichtung mit Silber oder Schmuck aufgrund der hohen Anforderungen an Aussehen und Haltbarkeit hochqualifizierte Arbeitskräfte.

Auswirkungen auf die Umwelt

Da bei der Galvanisierung eine beträchtliche Menge an toxischen Stoffen verwendet wird, ist es von entscheidender Bedeutung, dass professionelle Rangier- und Absaugmethoden eingesetzt werden, um die Umweltbelastung zu minimieren.

Beispiele

Inländische Fabrik Live-Plating-Verarbeitung

Galvanische Beschichtung von Löffeln

Galvanisieren von anderen Produkten

Die Pulverbeschichtung ist eine Art Trockensprühverfahren, das zur Beschichtung von Metallwerkstücken eingesetzt wird. Das Pulver wird entweder versprüht oder über ein Fließbett auf die Oberfläche des Werkstücks aufgebracht. Durch elektrostatische Anziehung wird das Pulver auf der Oberfläche des Werkstücks adsorbiert und bildet einen Schutzfilm, sobald es vollständig getrocknet ist.

Typische Produkte: Beschichtung von Fahrzeugen, Gebäuden und Haushaltsgeräten

Geeignete Leistung: Einzelstück bis Großserie

Qualität: Die Oberfläche des Produkts ist glatt und gleichmäßig gefärbt

Geschwindigkeit: Die Geschwindigkeit hängt von der Werkstückgröße und dem Automatisierungsgrad ab, und die Trocknungszeit beträgt mindestens 30 Minuten.

Anwendbare Materialien

Obwohl sich das Pulverspritzen für die Oberflächenbeschichtung einiger Metallteile, Kunststoffe und Glas eignet, wird es hauptsächlich zum Schutz oder zur Farbgebung von Aluminium und Stahl eingesetzt.

Prozesskosten

Auswirkungen auf die Umwelt

Im Vergleich zum Nassspritzen hat das Pulverspritzen aufgrund der elektrostatischen Adsorption der Pulverpartikel einen höheren Materialausnutzungsgrad. Daraus ergibt sich eine Spritzausnutzung von bis zu 95%.

Beispiele

Pulverbeschichtung von Naben

Live-Aufnahmen einer Pulverbeschichtungsanlage

Pulverbeschichtung von Geländern

Pulverbeschichtung von anderen Produkten

Der Hydro-Transferdruck ist ein Verfahren, bei dem mit Hilfe von Wasserdruck Farbmuster von Transferpapier auf die Oberfläche eines dreidimensionalen Produkts übertragen werden. Da die Menschen zunehmend bessere Verpackungen und Oberflächendekorationen für ihre Produkte verlangen, wird der Hydro-Transferdruck immer häufiger eingesetzt.

Typische Produkte: Druck für Transport, Unterhaltungselektronik und militärische Produkte

Geeignete Leistung: Kleinserie bis Großserie

Qualität: Die Oberflächentextur des Produkts ist präzise und klar, aber es gibt eine leichte Dehnung

Geschwindigkeit: Schnell, etwa 10 bis 20 Zyklen/Stunde

Anwendbare Materialien

Alle harten Materialien, die für den Hydro-Transferdruck geeignet sind, eignen sich auch für das Spritzen. Die am häufigsten verwendeten Materialien für den Hydro-Transferdruck und das Sprühen sind Spritzgussteile und Metallteile.

Prozesskosten

Es fallen keine Werkzeugkosten an, aber es werden Vorrichtungen benötigt, um den Hydro-Transferdruck auf mehreren Produkten gleichzeitig durchzuführen, was dazu beiträgt, die Gesamtzeit zu verkürzen.

Der Zeitaufwand für das Verfahren ist minimal und beträgt normalerweise nicht mehr als 10 Minuten pro Zyklus.

Auswirkungen auf die Umwelt

Im Vergleich zur Produktbeschichtung ist das Auftragen von Druckfarbe im Hydro-Transferdruck gründlicher, was die Wahrscheinlichkeit des Auslaufens von Abfall und des Materialverlusts verringert.

Beispiele

Hydro-Transferdruck aus der Unterwasserperspektive

Hydro-Transfer-Druck auf der Wasserpistole

Hydro-Transferdruck von anderen Produkten

Der Siebdruck ist eine Drucktechnik, bei der die Farbe durch die Maschen des grafischen Teils hindurch auf ein Substrat übertragen wird, indem ein Schaber gepresst wird. Bei diesem Verfahren wird die gleiche Grafik wie im Original nachgebildet. Die für den Siebdruck verwendeten Geräte bieten mehrere Vorteile, wie z. B. Einfachheit, leichte Bedienbarkeit, geringe Kosten und große Anpassungsfähigkeit. Die Herstellung der Druckplatten und der Druck sind einfach, so dass diese Technik leicht zugänglich ist.

Der Siebdruck findet in vielen Bereichen Anwendung, z. B. bei farbigen Ölgemälden, Postern, Visitenkarten, dekorativen Umschlägen, Warenschildern und bedruckten Textilien.

Typische Produkte: Verwendet für Kleidung, Elektronik und Verpackungen

Geeignete Leistung: Einzelstück bis Großserie

Qualität: Hohe Präzision der Musterdetails

Geschwindigkeit: Manueller Siebdruck (1-5 Zyklen/Minute), maschineller Siebdruck (1-30 Zyklen/Minute)

Anwendbare Materialien

Fast alle Materialien können im Siebdruckverfahren bedruckt werden, darunter Papier, Kunststoff, Metall, Keramik und Glas.

Prozesskosten

Die Kosten für die Gussformen sind in der Regel niedrig, können aber je nach Anzahl der benötigten Farben variieren, da jede Farbe separat beschichtet werden muss.

Zeitaufwand: Der maschinelle Siebdruck kann bis zu 30 Drucke pro Minute benötigen, während der manuelle Siebdruck bis zu 1-5 Drucke pro Minute benötigt.

Arbeitskosten: Beim manuellen Siebdruck sind die Arbeitskosten in der Regel hoch, vor allem, wenn es um den Farbdruck geht.

Auswirkungen auf die Umwelt

Helle Siebdruckfarben haben eine geringere Umweltbelastung. Farben, die PVC und Formaldehyd enthalten, enthalten jedoch schädliche Chemikalien und sollten recycelt und ordnungsgemäß entsorgt werden, um Wasserverschmutzung zu vermeiden.

Beispiele

Siebdruck eines Skateboard-Musters

Siebdruck von Kleidung

Siebdruck von anderen Produkten

Die anodische Oxidation, auch Eloxieren genannt, ist ein Verfahren, das hauptsächlich für Aluminium verwendet wird. Es nutzt das Prinzip der Elektrochemie, um eine Al2O3-Schicht (Tonerde) auf der Oberfläche von Aluminium zu erzeugen und Aluminiumlegierungen. Diese Oxidschicht verfügt über einzigartige Eigenschaften wie Schutz, Dekoration, Isolierung und Abriebfestigkeit.

Typische Produkte: Mobiltelefone, Computer und andere elektronische Produkte, mechanische Teile, Flugzeug- und Autoteile, Präzisionsinstrumente und Funkgeräte, Produkte des täglichen Bedarfs und architektonische Dekoration.

Geeignete Leistung: Einzelstück bis Großserie

Qualität: Die Oxidschicht hat besondere Eigenschaften wie Schutz, Dekoration, Isolierung und Abriebfestigkeit.

Geschwindigkeit: Dutzende von Minuten

Anwendbare Materialien

Aluminiumprodukte wie Aluminium und Aluminiumlegierungen

Prozesskosten

Während des Eloxierungsprozesses wird viel Wasser und Strom verbraucht, insbesondere während der Oxidationsphase. Außerdem müssen die Maschinen selbst durch zirkulierendes Wasser gekühlt werden, was ebenfalls zum Gesamtenergieverbrauch beiträgt. Der Stromverbrauch pro Tonne liegt im Durchschnitt bei etwa 1000 Grad. Eine Verringerung der Anzahl der Hilfsanlagen kann dazu beitragen, den Stromverbrauch zu senken.

Auswirkungen auf die Umwelt

Die Anodisierung ist nicht für ihre Energieeffizienz bekannt. Außerdem können bei der Herstellung von Aluminium durch die Elektrolyse der Anode Gase entstehen, die schädliche Auswirkungen auf die Ozonschicht in der Atmosphäre haben.

Beispiele

Mit anodischer Oxidation hergestellte Linsen

Buntes Metallgehäuse hinten Spieler

Elektrophoretische Ablagerung (ED): Darunter versteht man die Bewegung eines geladenen Teilchens zu seiner gegenüberliegenden Elektrode unter dem Einfluss eines elektrischen Feldes.

Typische Produkte: Kraftfahrzeuge, Baumaterialien, Eisenwaren, Haushaltsgeräte usw.

Geeignete Leistung: Massenproduktion

Qualität: Das Produkt weist eine Vielzahl von Farben auf und behält seinen Metallglanz bei. Gleichzeitig wird die Oberflächenleistung verbessert, und es hat eine gute Korrosionsschutzleistung.

Geschwindigkeit: Schnellere Produktionsgeschwindigkeit

Anwendbare Materialien

Edelstahl, Aluminiumlegierung, etc.

Prozesskosten

Sie kann mechanisiert und automatisch im Dauerbetrieb eingesetzt werden und hat niedrige Arbeitskosten und niedrige Gesamtkosten.

Auswirkungen auf die Umwelt

ED-Beschichtungen (Electrophoresis Deposition) verwenden Wasser als Lösungsmittel und sind daher nicht entflammbar und ungiftig. Dadurch wird nicht nur eine erhebliche Menge an organischen Lösungsmitteln eingespart, sondern auch die Luftverschmutzung und Umweltgefährdung erheblich reduziert. Darüber hinaus wird das Risiko von Bränden vermieden, was diese Methode sicherer macht.

Beispiele

Die Mikrolichtbogenoxidation, auch Mikroplasmaoxidation genannt, wird durch die Kombination eines Elektrolyten mit entsprechenden elektrischen Parametern erreicht. Bei diesem Verfahren entsteht auf der Oberfläche von Aluminium und Magnesium eine keramische Schicht, die überwiegend aus unedlem Metalloxid besteht, Titan, und deren Legierungen. Der Film wird durch die sofortige hohe Temperatur und den hohen Druck, die durch die Bogenentladung erzeugt werden, gezüchtet.

Typische Produkte: Luft- und Raumfahrt, IT-Produkte

Geeignete Leistung: Einzelstück bis Großserie

Qualität: Das Material hat eine hohe Oberflächenhärte und eine gute Verschleißfestigkeit

Geschwindigkeit: Schnell

Anwendbare Materialien

Al, Ti, Zn, Zr, Mg, Nb und ihre Legierungen

Prozesskosten

Die Anwendung der Mikrolichtbogenoxidation ist aufgrund der hohen Lichtbogenzündspannung, der hohen Stromdichte, der geringen Stromausbeute, des hohen Energieverbrauchs und der hohen Verarbeitungskosten begrenzt.

Auswirkungen auf die Umwelt

Der bei der Mikrobogenoxidation verwendete Elektrolyt enthält keine giftigen Substanzen oder Schwermetalle. Darüber hinaus besitzt er starke Anti-Verschmutzungseigenschaften und kann mehrfach wiederverwendet werden, was zu einer minimalen Umweltverschmutzung führt.

Beispiele

Das Metallziehen ist eine Methode der Oberflächenbehandlung, bei der durch Schleifen dekorative Linien auf der Oberfläche eines Werkstücks erzeugt werden. Je nach der resultierenden Textur kann das Metallziehen in vier Kategorien unterteilt werden: gerades Ziehen, zufälliges Ziehen, Riffeln und Wirbeln.

Typische Produkte: Bauindustrie, z. B. Türverkleidungen für Aufzüge, Wasserhähne, Griffe usw., Schränke, z. B. Dunstabzugshauben, Waschbecken usw.

Geeignete Leistung: Einzelstück bis Großserie

Qualität: Das Bürsten kann die Metalloberfläche haben einen nicht spiegelnden Metallglanz. Gleichzeitig können durch das Bürsten auch leichte Fehler auf der Metalloberfläche beseitigt werden.

Geschwindigkeit: Schnell

Anwendbare Materialien

Metallziehen kann auf fast allen Materialien angewendet werden

Prozesskosten

Das Verfahren und die Ausrüstung sind einfach, der Materialverbrauch ist sehr gering, so dass die Kosten relativ niedrig sind und der wirtschaftliche Nutzen hoch ist.

Auswirkungen auf die Umwelt

Reine Metallprodukte, die Oberfläche ist frei von Farbe und jeglichen Chemikalien. 600 Grad hohe Temperatur brennt nicht, erzeugt keine giftigen Gase, erfüllt die Anforderungen des Brand- und Umweltschutzes.

Beispiele

Die In-Mold Decoration (IMD)-Technologie ist ein Formgebungsverfahren, bei dem eine bedruckte Folie in eine Metallform eingelegt, Gießharz in die Form gespritzt und die Folie zu einem integrierten Produkt verbunden wird. Das Harz wird dann ausgehärtet, um das fertige Produkt herzustellen.

Typische Produkte: Dekorative und funktionelle Bedienfelder für Haushaltsgeräte, Armaturenbretter in Autos, Klimaanlagen, Mobiltelefongehäuse / -linsen, Waschmaschinen, Kühlschränke, usw.

Geeignete Leistung: Einzelstück bis Großserie

Qualität: Das Produkt ist abriebfest, kann Kratzer auf der Oberfläche verhindern und die Lebendigkeit der Farbe lange Zeit aufrechterhalten und verblasst nicht leicht.

Geschwindigkeit: Schnell

Anwendbare Materialien

Kunststoffoberfläche

Prozesskosten

Das einfache Öffnen einer Reihe von Formen kann dazu beitragen, die System- und Bestandskosten sowie die Kosten für die Arbeitsstunden zu senken. Durch eine hochautomatisierte Produktion, einen vereinfachten Herstellungsprozess und ein One-Shot-Spritzgießverfahren, bei dem gleichzeitig gegossen und dekoriert wird, können konstante Kosten und Arbeitsstunden reduziert werden, was zu einer stabileren Produktion führt.

Auswirkungen auf die Umwelt

Diese Technologie ist umweltfreundlich und vermeidet die Umweltverschmutzung, die bei der herkömmlichen Spritzlackierung entsteht.

Beispiele

Handy-Schutzhülle für Spritzgussverfahren

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.