Unter Schweißspannung versteht man die Spannung, die während des Schweißprozesses in geschweißten Bauteilen entsteht. Diese Spannung wird verursacht durch die thermische Schweißverfahren und die sich daraus ergebenden Eigenspannungen sowie Form- und Größenänderungen des Schweißstücks.

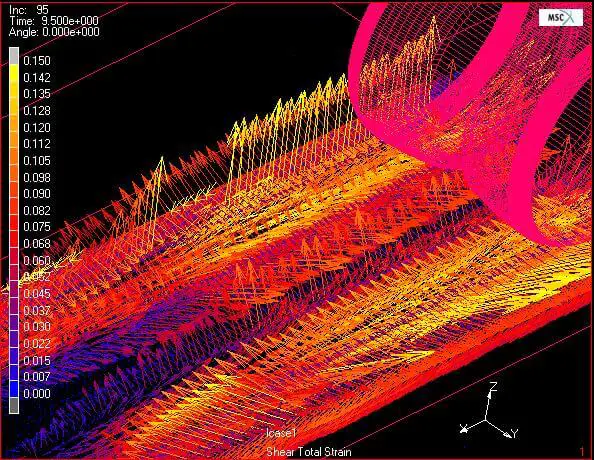

Die Ursache für Schweißspannungen und -verformungen ist das ungleichmäßige Temperaturfeld beim Schweißen und die daraus resultierenden lokalen plastischen Verformungen und Gefügeunterschiede mit unterschiedlichen spezifischen Volumina.

Transiente Schweißspannungen und -verformungen treten auf, wenn sich das Temperaturfeld vom Schweißen noch nicht abgebaut hat. Schweißeigenspannungen und -verformungen hingegen beziehen sich auf die Spannungen und Verformungen, die nach dem Schweißen verbleiben. Schweißtemperatur Feld hat sich aufgelöst.

Wenn keine äußeren Kräfte wirken, werden die Schweißspannungen innerhalb der Schweißnaht ausgeglichen. Unter bestimmten Bedingungen können Schweißspannung und -verformung jedoch die Funktionalität und das Aussehen der Schweißnaht beeinträchtigen.

① Auswirkung auf die Festigkeit:

Schwerwiegende Defekte in Bereichen mit hohen Zugeigenspannungen können sich negativ auf die statische Belastbarkeit der Schweißnaht auswirken, wenn diese unterhalb der Sprödübergangstemperatur arbeitet. Das Vorhandensein von Zugeigenspannungen an Spannungskonzentrationspunkten unter zyklischer Belastung reduziert die Ermüdungsfestigkeit der Schweißnaht.

Die Ermüdungsfestigkeit von Schweißnähten ist nicht nur von der Größe der EigenspannungDer Einfluss der Eigenspannung hängt nicht nur von der Höhe der Eigenspannung ab, sondern auch von Faktoren wie dem Spannungskonzentrationsfaktor, dem Spannungszykluskoeffizienten und dem Höchstwert der zyklischen Spannung. Der Einfluss der Eigenspannung nimmt mit abnehmendem Spannungskonzentrationsfaktor ab und verstärkt sich mit abnehmendem Spannungszykluskoeffizienten, nimmt jedoch mit zunehmender zyklischer Spannung ab.

Wenn sich die zyklische Belastung dem Streckgrenzenimmt die Wirkung der Eigenspannung allmählich ab.

② Auswirkungen auf die Steifigkeit:

Die Kombination von Schweißeigenspannung und Belastungen durch äußere Einflüsse können in bestimmten Bereichen der Schweißnaht zu frühzeitigem Nachgeben und plastischer Verformung führen. Dies führt zu einer Verringerung der Steifigkeit der Schweißnaht.

③ Einfluss auf die Stabilität von Druckschweißnähten:

Wenn ein geschweißter Stab einem Druck ausgesetzt wird, verbindet sich die Schweißeigenspannung mit der Spannung aus den äußeren Belastungen, was zu einem lokalen Nachgeben oder einer Instabilität führen und die Gesamtstabilität des Stabes verringern kann.

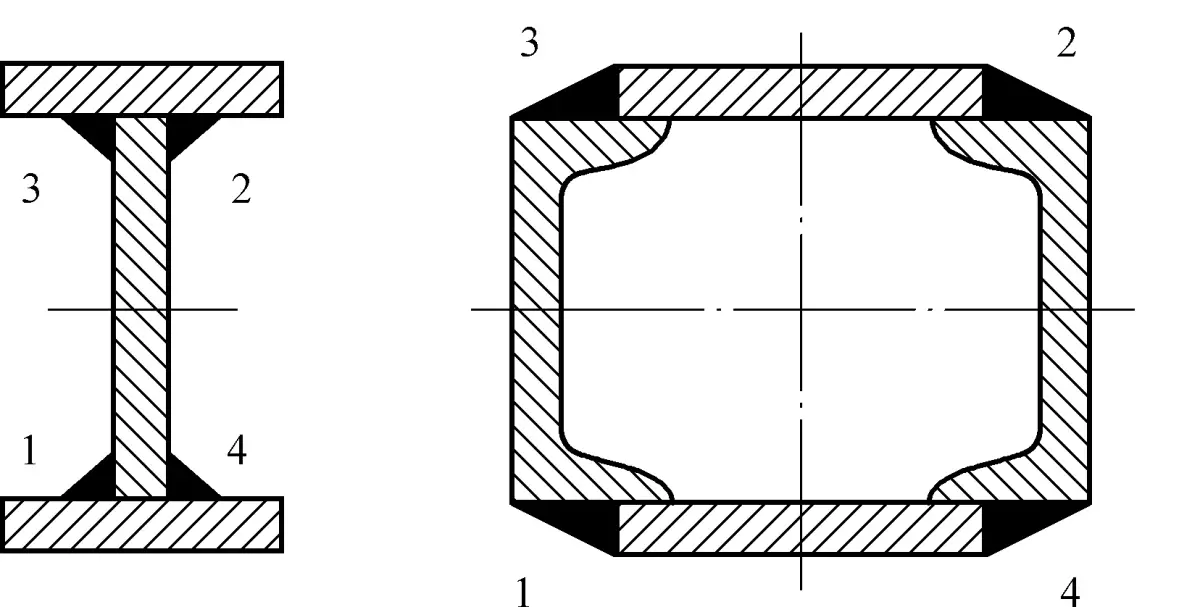

Der Einfluss der Eigenspannung auf die Stabilität hängt von der Geometrie und der Verteilung der Eigenspannung innerhalb des Bauteils. Der Einfluss von Eigenspannungen auf nicht geschlossene Profile, wie z. B. I-Profile, ist größer als der Einfluss auf geschlossene Profile, wie z. B. Kastenprofile.

④ Einfluss auf die Bearbeitungsgenauigkeit:

Das Vorhandensein von Schweißeigenspannungen kann die Bearbeitungsgenauigkeit von Schweißteilen in unterschiedlichem Maße beeinflussen. Je geringer die Steifigkeit der Schweißnaht ist, desto größer ist der Bearbeitungsaufwand und desto größer sind die Auswirkungen auf die Genauigkeit.

⑤ Einfluss auf die Maßhaltigkeit:

Sowohl die Schweißeigenspannung als auch die Größe der Schweißnaht ändern sich im Laufe der Zeit, was die Maßhaltigkeit der Schweißnaht beeinflussen kann. Die Stabilität der Eigenspannung beeinflusst auch die Maßhaltigkeit der Schweißnaht.

⑥ Einfluss auf die Korrosionsbeständigkeit:

Die Kombination aus Schweißeigenspannung und Belastungsspannung kann zu Spannungsrisskorrosion führen.

Einfluss der Schweißeigenspannung auf Struktur und Bauteil:

Die Schweißeigenspannung ist die Anfangsspannung eines Bauteils, bevor es belastet wird. Während der Nutzung des Bauteils überlagert sich die Eigenspannung mit der durch andere Belastungen verursachten Arbeitsspannung, was zu einer sekundären Verformung und einer Neuverteilung der Eigenspannung führt.

Dies verringert nicht nur die Steifigkeit und Stabilität der Struktur, sondern hat auch erhebliche Auswirkungen auf die Ermüdungsfestigkeit, die Widerstandsfähigkeit gegen Sprödbruch, Spannungsrisskorrosion und Hochtemperatur-Kriechrissbildung unter den kombinierten Auswirkungen von Temperatur und Umwelt.

Die Schweißbeanspruchung kann durch eine umfassende Berücksichtigung von Konstruktion und Verfahren minimiert werden. Bei der Konstruktion einer Schweißkonstruktion sollte man Schweißverbindungen mit geringerer Steifigkeit wählen, die Anzahl und Querschnittsgröße der Schweißnähte minimieren und eine übermäßige Konzentration von Schweißnähten vermeiden. In Bezug auf das Verfahren können die folgenden Maßnahmen ergriffen werden:

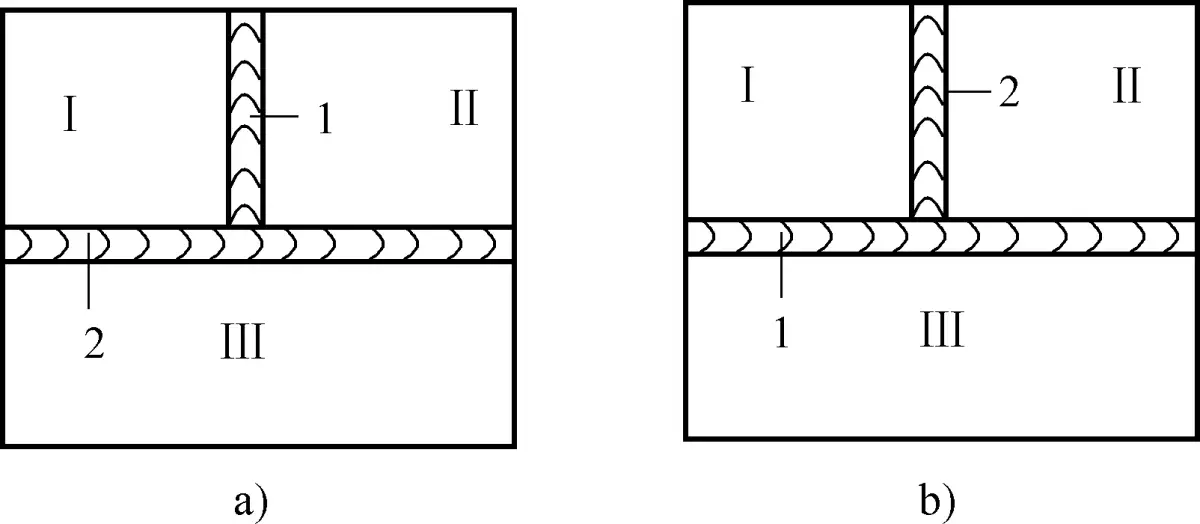

Bei der Festlegung der Schweißreihenfolge sollte die Schweißnaht so weit wie möglich frei schrumpfen können, um die Spannungen zu verringern. Die Schweißspannung, die durch die in Abbildung 4-10a gezeigte Reihenfolge erzeugt wird, ist gering, während in Abbildung 4-10b die Schweißnaht 1 zunächst den Druck auf die Schweißnaht 2 erhöht, wodurch die Eigenspannung steigt.

a) Minimale Schweißspannung, b) Erhebliche Schweißspannung.

Während des Abkühlens der Schweißnaht schlagen Sie mit einem Rundkopfhammer gleichmäßig und schnell auf die Schweißnaht, wodurch eine lokale plastische Dehnungsverformung des Schweißguts verursacht wird, die einen Teil der Schrumpfverformung beim Schweißen ausgleicht und so die Schweißeigenspannung reduziert.

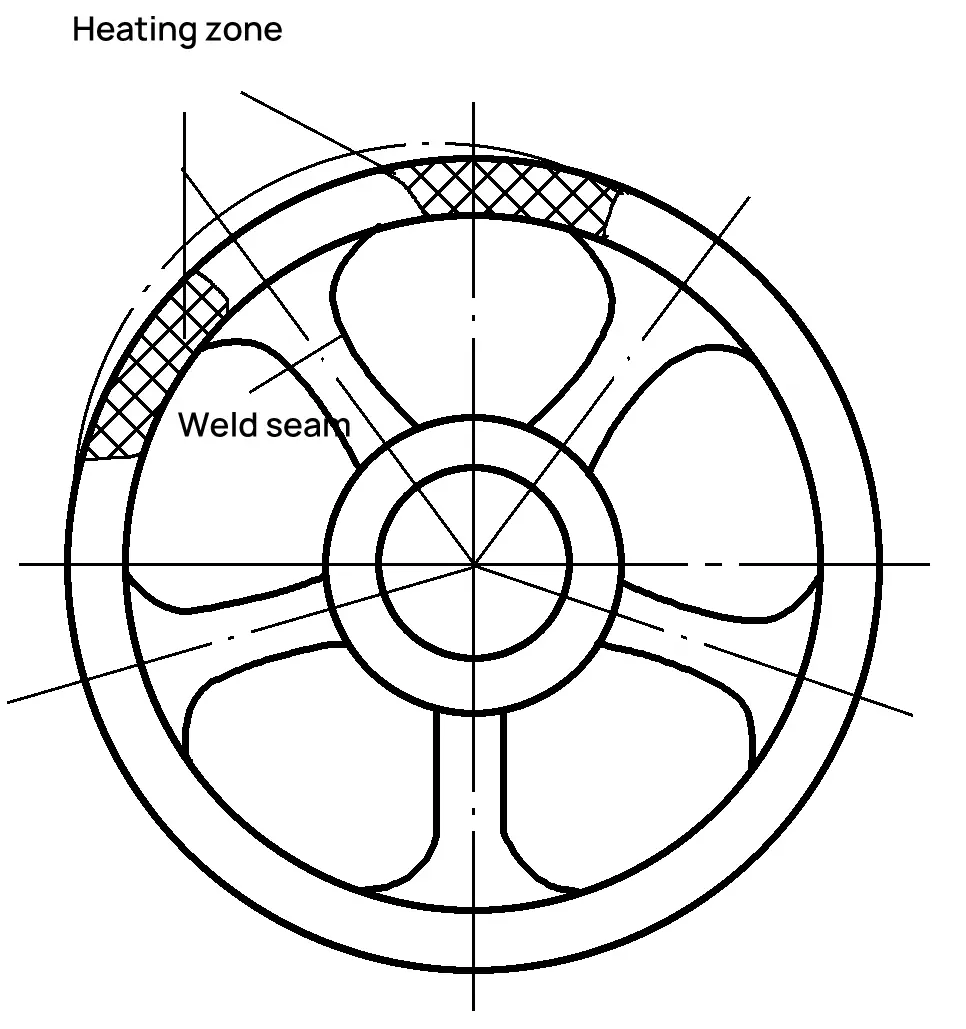

Vor dem Schweißen erwärmen Sie einen geeigneten Teil des Werkstücks (die so genannte Spannungsreduktionszone), um es zu dehnen (Abbildung 4-11). Nach dem Schweißen schrumpfen die Spannungsabbauzone und die Schweißnaht während des Abkühlens in dieselbe Richtung, wodurch die Schweißspannung und die Verformung reduziert werden.

Der Zweck des Vorwärmens vor dem Schweißen besteht darin, den Temperaturunterschied zwischen der Schweißzone und dem umgebenden Metall zu verringern, die Abkühlungsgeschwindigkeit der Schweißzone zu senken und die ungleichmäßige Ausdehnung und Kontraktion während der Erwärmung und Abkühlung beim Schweißen zu reduzieren und dadurch die Schweißspannung zu verringern. Eine langsame Abkühlung nach dem Schweißen kann den gleichen Effekt haben.

Dieses Verfahren ist jedoch kompliziert und eignet sich nur für Werkstoffe mit geringer Plastizität und Rissneigung, wie z. B. Stahl mit hohem und mittlerem Kohlenstoffgehalt, Gusseisen und legierter Stahl.

Um die Schweißeigenspannungen in der Schweißkonstruktion zu beseitigen, wird in der Produktion üblicherweise ein Spannungsarmglühen durchgeführt. Bei Kohlenstoffstahl und niedrig- bis mittellegierten Stahlkonstruktionen kann das gesamte Bauteil oder ein Teil der Schweißverbindung nach dem Schweißen auf 600-800°C erhitzt und nach einer gewissen Zeit bei dieser Temperatur langsam abgekühlt werden. Im Allgemeinen können mehr als 80% der Schweißeigenspannung beseitigt werden.

Um die Schweißverformung zu kontrollieren, sollten Größe und Form der Schweißnähte bei der Konstruktion der Schweißkonstruktion vernünftig gewählt werden, die Anzahl der Schweißnähte sollte so gering wie möglich sein, und die Anordnung der Schweißnähte sollte symmetrisch sein. Bei der Herstellung von Schweißkonstruktionen können in der Regel die folgenden Techniken angewandt werden:

Auf der Grundlage von theoretischen Berechnungen und Erfahrungswerten wird bei der Vorbereitung und Bearbeitung der Schweißteile das Schwindungsmaß im Voraus berücksichtigt, damit das Werkstück nach dem Schweißen die gewünschte Form und Größe erreichen kann.

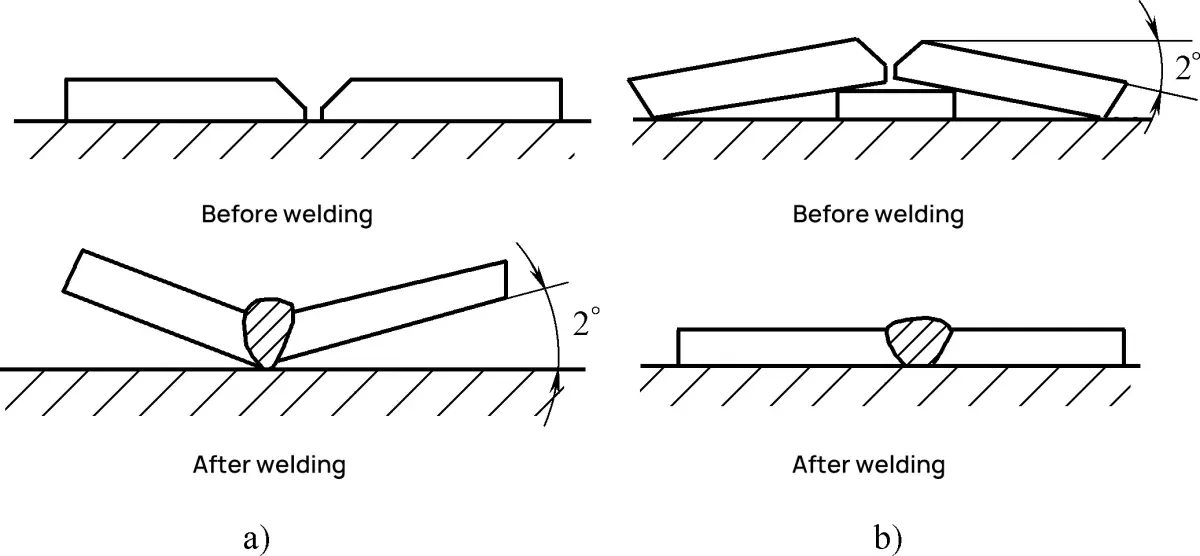

Aufgrund von Erfahrungen oder Messungen werden Größe und Richtung der Verformung der Schweißkonstruktion im Voraus geschätzt. Während der Montage der Schweißkonstruktion wird eine absichtliche Verformung in entgegengesetzter Richtung, aber in gleicher Größe erzeugt, um die nach dem Schweißen entstandene Verformung auszugleichen (siehe Abbildung 4-12).

a) Erzeugung einer Winkelverformung

b) Neutralisierung der Winkelverformung

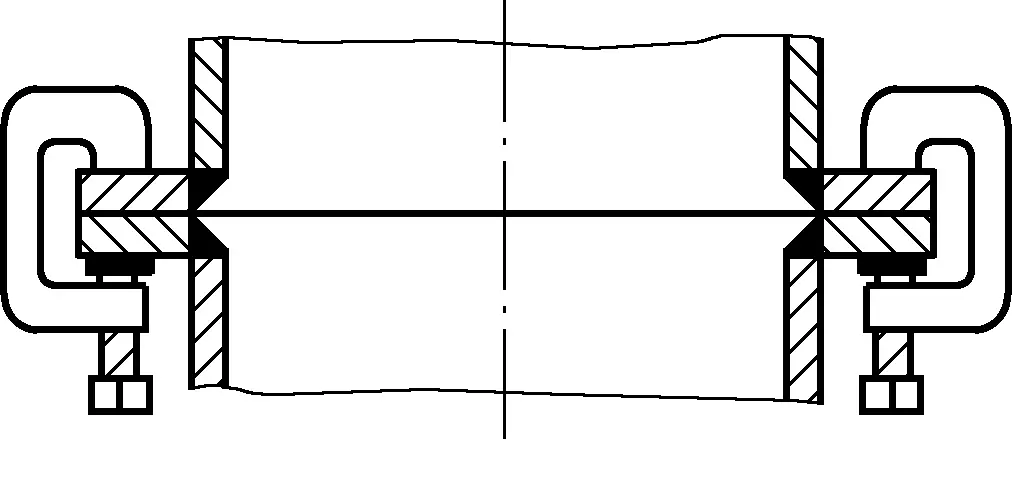

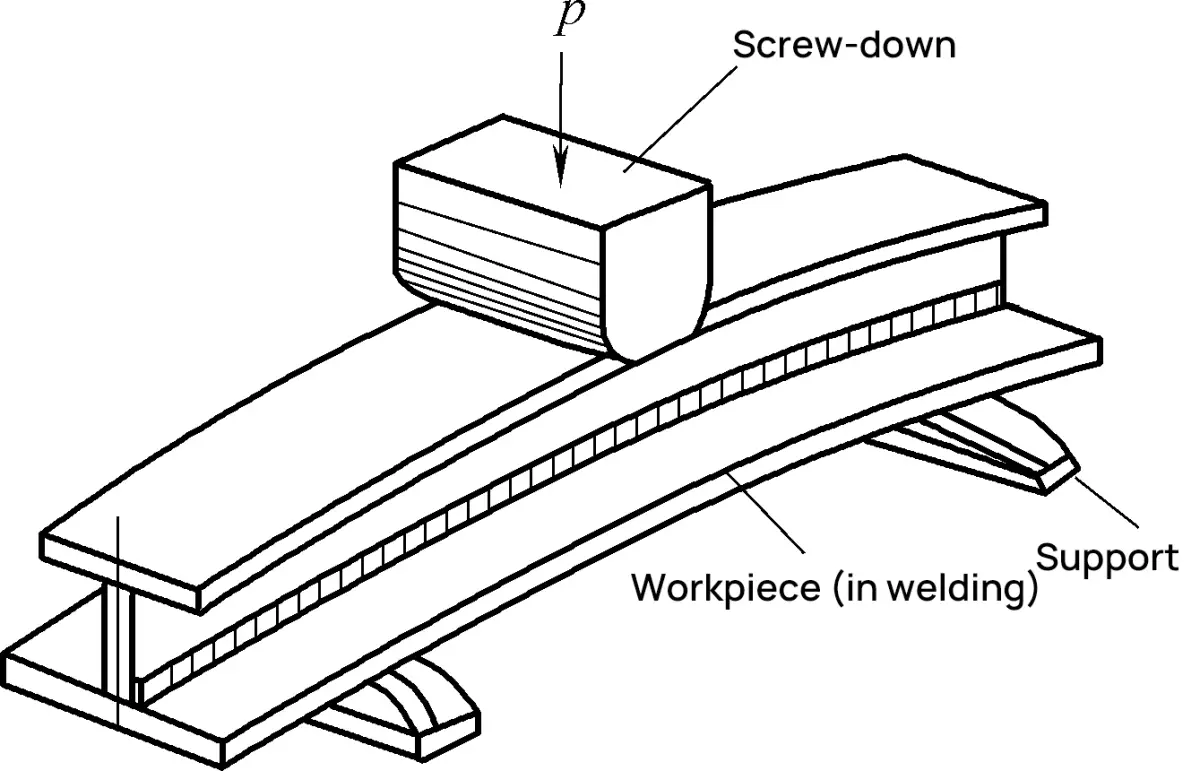

Die Schweißteile werden während des Schweißens fixiert und die starre Fixierung wird entfernt, nachdem die Schweißteile auf Raumtemperatur abgekühlt sind. Dies kann Winkelverformungen und wellenförmige Verformungen wirksam verhindern, erhöht aber die Schweißspannung.

Diese Methode eignet sich nur für Stahlkonstruktionen mit niedrigem Kohlenstoffgehalt und guter Plastizität und sollte nicht für Gusseisen und Stahlwerkstoffe mit hoher Aushärtungsneigung verwendet werden, um Brüche nach dem Schweißen zu vermeiden. Abbildung 4-13 zeigt die Anwendung der starren Befestigungsmethode, um eine Winkelverformung der Flanschfläche zu verhindern.

Die Wahl einer angemessenen Schweißfolge ist für die Kontrolle der Schweißverformung von wesentlicher Bedeutung. Für das Schweißen von Trägern mit symmetrischem Querschnitt kann die in Abbildung 4-14 gezeigte Schweißfolge die Schweißverformung wirksam reduzieren.

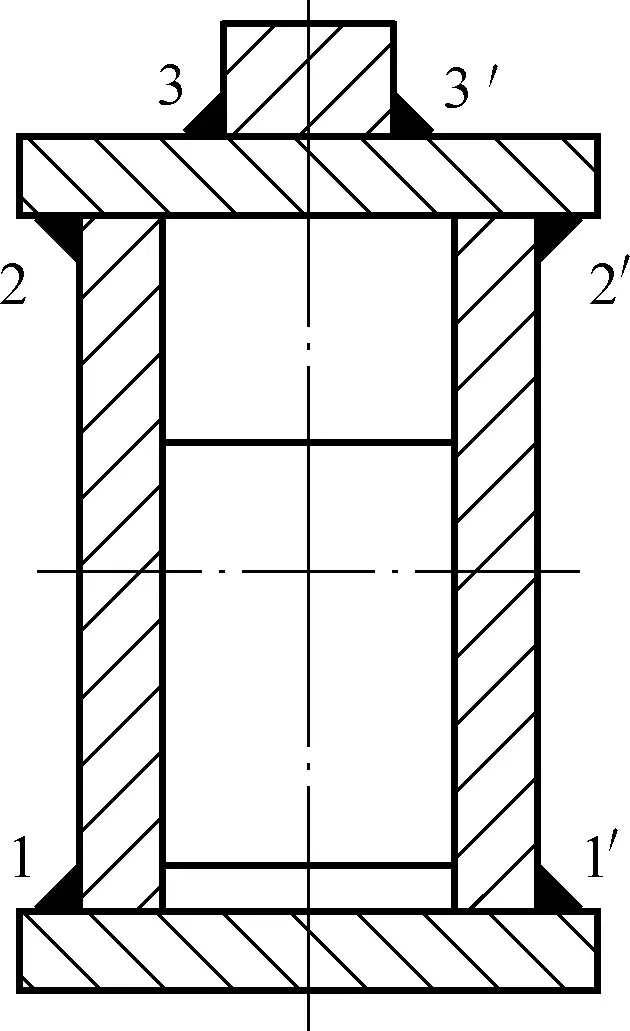

Bei Werkstücken mit einer ungleichmäßigen Verteilung der Schweißnähte, wie dem in Abbildung 4-15 gezeigten Hauptträger des Brückenkrans, besteht eine sinnvolle Schweißreihenfolge darin, dass zwei Arbeiter gleichzeitig und symmetrisch zuerst die 1-1′-Nähte, dann die 2-2′-Nähte und schließlich die 3-3′-Nähte schweißen. Auf diese Weise kann die durch die 1-1′-Naht verursachte Verformung nach oben im Wesentlichen durch die von den 2-2- und 3-3-Nähten verursachte Verformung nach unten ausgeglichen werden.

Während des Schweißvorgangs kann es trotz der oben genannten Maßnahmen zu Verformungen kommen, die den zulässigen Wert überschreiten. Zu den üblicherweise angewandten Methoden zur Korrektur von Schweißverformungen gehören:

Bei der mechanischen Korrektur wird eine äußere Kraft eingesetzt, um im Bauteil eine plastische Verformung in entgegengesetzter Richtung zur Schweißverformung hervorzurufen, so dass sich die Verformungen gegenseitig aufheben (Abbildung 4-16). Diese Methode eignet sich in der Regel nur für kohlenstoffarme Stähle und gewöhnliche niedrig legierte Stähle, die eine relativ geringe Steifigkeit und gute Plastizität aufweisen.

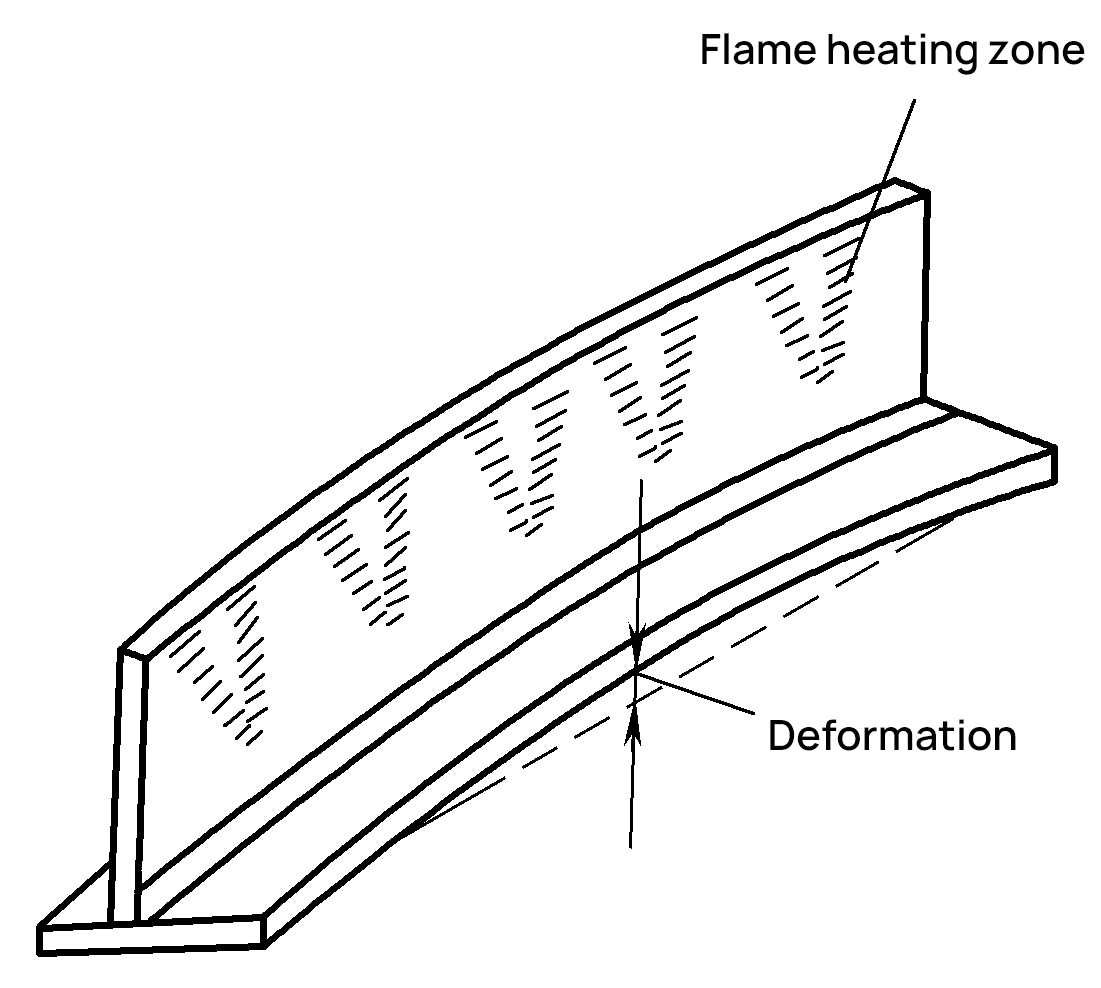

Die Flammenkorrektur nutzt die Abkühlungsschrumpfung nach der lokalen Erwärmung des Metalls, um die vorhandene Schweißverformung zu korrigieren. Abbildung 4-17 zeigt eine nach oben gerichtete Verformung eines T-Trägers nach dem Schweißen, die durch Erwärmen der Stegposition mit einer Flamme korrigiert werden kann. Die Erwärmungszone ist dreieckig, und die Erwärmungstemperatur beträgt 600-800°C.

Nach dem Abkühlen schrumpft der Steg, was zu einer Rückverformung und zum Richten des geschweißten Bauteils führt. Dieses Verfahren eignet sich vor allem für Materialien mit guter Plastizität und ohne Verfestigungstendenz.

Die Vibrationsalterung ist eine gängige Methode zur Verringerung der inneren Eigenspannung in technischen Werkstoffen. Bei diesem Verfahren wird das Material Vibrationen ausgesetzt, die eine geringe plastische Verformung des Materials bewirken, wenn die Kombination aus Eigenspannung und zusätzlicher Vibrationsbelastung die Streckgrenze des Materials übersteigt, wodurch die Eigenspannung verringert wird.

Die thermische Alterung ist ein Verfahren zum Abbau von Eigenspannungen in einem Werkstück, bei dem es auf seine elastisch-plastische Übergangstemperatur erwärmt, über einen bestimmten Zeitraum auf dieser Temperatur gehalten und dann langsam abgekühlt wird. Dieses Verfahren führt dazu, dass sich das Werkstück nach dem Abkühlen in einem spannungsarmen Zustand befindet.

Wenn jedoch die Prozessparameter für das Erwärmen, Isolieren und Kühlen nicht richtig gewählt oder die Betriebsverfahren nicht strikt befolgt werden, ist der Spannungsabbau möglicherweise nicht wirksam, und die Belastung des Werkstücks kann sich sogar erhöhen. Dies hat die Erfahrung in der Produktion gezeigt.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.