Stellen Sie sich ein Schweißsystem vor, das nicht nur die Naht perfektioniert, sondern auch seinen eigenen Weg in Echtzeit voraussieht und korrigiert. Das ist das Versprechen der Laserschweißverfolgungstechnologie. In diesem Artikel erfahren Sie, wie eine CCD-Kamera und Lasersensoren zusammenarbeiten, um Präzision beim Schweißen zu gewährleisten, indem sie sich dynamisch an die Schweißposition anpassen. Sie werden das komplexe Gleichgewicht der Technologie entdecken, das glatte, genaue Schweißnähte ermöglicht und sowohl die Effizienz als auch die Qualität der Fertigungsprozesse verbessert.

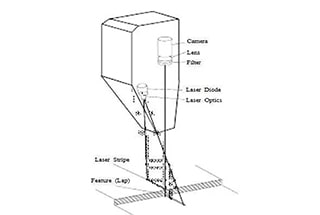

Der Kopf des Schweißverfolgungssensors besteht aus einer CCD-Kamera und einem oder zwei Halbleiterlasern. Der Laserstreifen wird als Strukturlichtquelle in einem vorgegebenen Winkel auf die Werkstückoberfläche projiziert. Die Kamera beobachtet den Streifen direkt an der Unterseite des Sensors. An der Vorderseite der Kamera befindet sich ein optischer Filter, der den Laser durchlässt und alles andere Licht, wie z. B. Schweißlichtbögen, herausfiltert. Dadurch befindet sich der Sensor sehr nahe am Schweißlichtbogen.

Abb. 1 Der Kopf des Schweißverfolgungssensors.

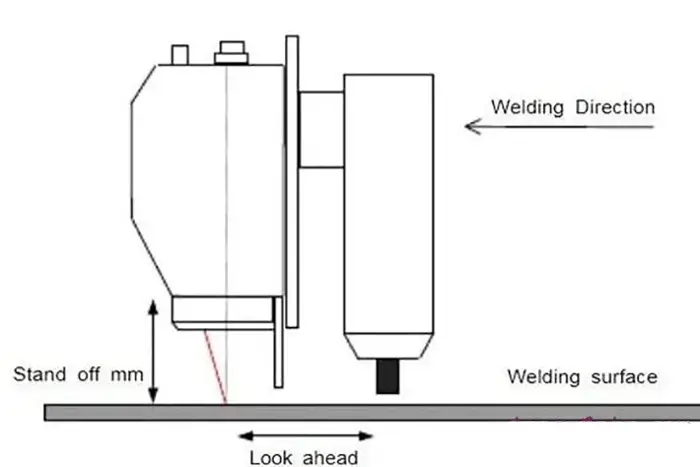

Der Sensor wird in der Regel in einem bestimmten Abstand, dem sogenannten Vorlauf, vor dem Brenner montiert, um die Schweißung zu beobachten. Die Einbauhöhe, d. h. der Abstand zwischen dem Sensorkörper und dem Werkstück, variiert je nach Art des installierten Sensors.

Um eine genaue Beobachtung zu gewährleisten, sollte die Schweißpistole korrekt über der Schweißnaht positioniert werden, so dass sich die Schweißnaht nahe der Mitte des Streifens befindet und die Kamera sowohl den Laserstreifen als auch die Schweißnaht beobachten kann.

Abb. 2 Die Position der Schweißnaht.

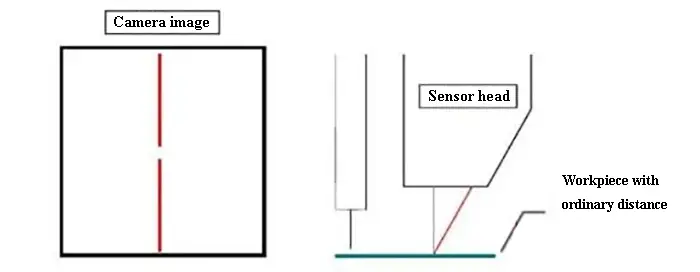

Der Laserstreifen wird in einem bestimmten Winkel projiziert. Befindet sich das Werkstück zu nah am Sensor, ist die Position des Laserstreifens relativ nah. Ist das Werkstück dagegen weit vom Sensor entfernt, ist die Position des Laserstreifens auf der Werkstückoberfläche relativ nach hinten verschoben.

Die Kamera beobachtet die Position des Laserstreifens und der Sensor kann den vertikalen Abstand zum Werkstück messen. Durch die Analyse der Form des Streifens kann der Sensor auch die Kontur der Oberfläche und die Position der Schweißnaht auf dem Streifen bestimmen, wodurch er die Querposition der Schweißnaht messen kann.

Abb. 3 Werkstück mit normalem Abstand

Abb. 4 Werkstück mit großem Abstand

Abb. 5 Werkstück mit geringem Abstand

Die Kamera nimmt ein Bild auf, das von der Steuerung verarbeitet und in ein digitales Laserstreifenbild umgewandelt wird. Die Software segmentiert dann den Streifen in mehrere Linien, die die Schweißnaht bilden. Anhand der Position dieser Linien kann das System die Position der Schweißnaht berechnen und sie mithilfe der im Sensorkopf gespeicherten Kalibrierungsdaten in eine Entfernung in Millimetern umrechnen.

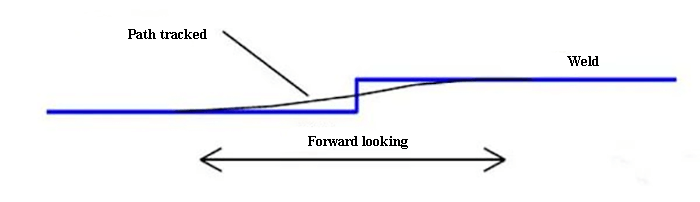

Während des Tracking-Prozesses verwendet das System die Schweißgeschwindigkeit und dem vorwärtsgerichteten Abstand, um die Verzögerungszeit zu bestimmen und sicherzustellen, dass der Brenner der Schweißnaht und nicht dem Sensor folgt. Die Regelungsstrategie ist so konzipiert, dass sie einen gleichmäßigen Abstand zur Schweißnaht gewährleistet, was zu einer gleichmäßigen Schweißnaht führt. Falls der Sensor auf eine plötzliche Änderung des Weges stößt, reagiert er gleichmäßig, wie in der Abbildung unten dargestellt.

Abb. 6 Eine gleichmäßige Reaktion.

Der Sensor besteht aus mehreren Schlüsselkomponenten, darunter eine CCD-Kamera und ein Filter, ein Halbleiterlaser und optische Elemente sowie ein Mikroprozessor zur Temperaturüberwachung und Speicherung von Kalibrierungsdaten. Die Temperaturüberwachung hilft, den Laser vor Schäden zu schützen, falls das Kühlsystem ausfällt. Es ist wichtig zu wissen, dass sich die Lebensdauer des Lasers stark verkürzt, wenn er über seine Temperaturgrenze hinaus betrieben wird.

Die Speicherung der Kalibrierungsdaten ermöglicht den Austausch der Sensorköpfe ohne zusätzliche Kosten oder Änderungen und gewährleistet minimale Ausfallzeiten im Falle einer Beschädigung oder eines Ausfalls des Sensors. Die Schweißverfahren ist durch einen schwarzen Kupferspritzschutz vor Ruß und Spritzern geschützt, der mit einer durchsichtigen und austauschbaren Kunststofffolie versehen ist, die regelmäßig ausgetauscht werden muss, wenn sich Schmutz auf ihrer Oberfläche ansammelt.

Der Sensor muss mit Schweißschutzgas oder sauberer, trockener und ölfreier Luft gekühlt werden, um die Temperatur der elektronischen Komponenten unter 50 °C zu halten, Staubablagerungen zu vermeiden und die optischen Komponenten zu schützen. Die typische Gasdurchflussrate beträgt 5 l/min.

Falls erforderlich, kann eine wassergekühlte Montageplatte für zusätzliche Kühlung des Sensorkopfes sorgen. Fällt die Temperatur des Halbleiterlasers hingegen unter +5°C, sollte eine optionale Heizung am Sensor installiert werden.