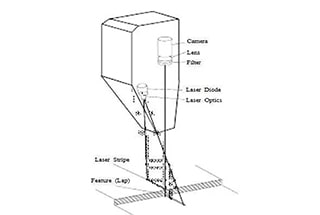

El cabezal del sensor de seguimiento de soldadura consta de una cámara CCD y uno o dos láseres semiconductores. La banda láser se proyecta sobre la superficie de la pieza en un ángulo predeterminado como fuente de luz estructural. La cámara observa directamente la raya en la parte inferior del sensor. La parte frontal de la cámara tiene un filtro óptico que permite el paso del láser y filtra el resto de la luz, como los arcos de soldadura. Como resultado, el sensor se coloca muy cerca del arco de soldadura.

Fig. 1 El cabezal del sensor de seguimiento de soldadura.

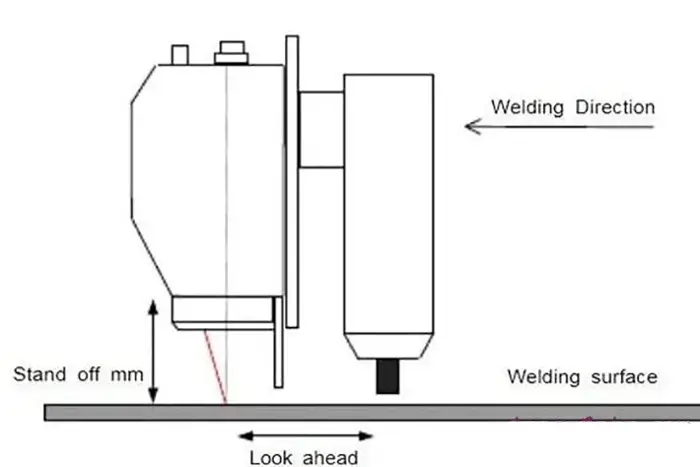

El sensor suele montarse delante de la antorcha a una distancia preestablecida, conocida como avance, para poder observar la soldadura. La altura de instalación, o la distancia entre el cuerpo del sensor y la pieza a soldar, varía en función del tipo de sensor instalado.

Para garantizar una observación precisa, la pistola de soldadura debe colocarse correctamente por encima de la soldadura, de modo que ésta se encuentre cerca del centro de la raya, permitiendo a la cámara observar tanto la raya láser como la soldadura.

Fig. 2 Posición de la soldadura.

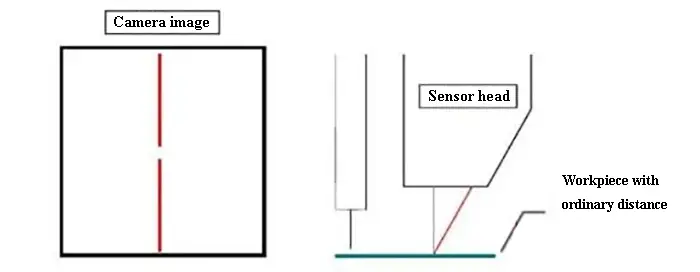

La raya láser se proyecta en un ángulo determinado. Si la pieza está demasiado cerca del sensor, la posición de la raya láser es relativamente cercana. Por otro lado, si la pieza de trabajo está lejos del sensor, la posición de la raya láser en la superficie de la pieza de trabajo se desplaza relativamente hacia atrás.

La cámara observa la posición de la banda láser y el sensor puede medir la distancia vertical desde la pieza. Analizando la forma de la raya, el sensor también puede determinar el contorno de la superficie y la posición de la soldadura en la raya, lo que le permite medir la posición transversal de la soldadura.

Fig. 3 Pieza con distancia ordinaria

Fig. 4 Pieza con gran distancia

Fig. 5 Pieza con distancia corta

La cámara capta una imagen, que es procesada por el controlador y transformada en una imagen digital de franja láser. A continuación, el software segmenta la raya en varias líneas para formar la soldadura. En función de la posición de estas líneas, el sistema puede calcular la posición de la soldadura y convertirla en una distancia en milímetros utilizando los datos de calibración almacenados en el cabezal del sensor.

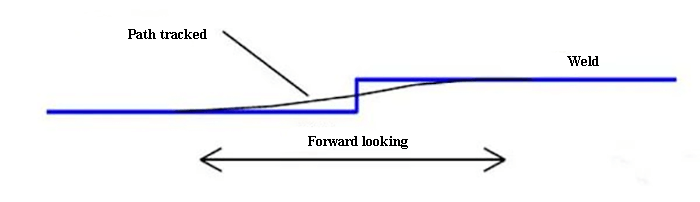

Durante el proceso de seguimiento, el sistema utiliza el velocidad de soldadura y la distancia de avance para determinar el tiempo de retardo, garantizando que la antorcha siga la soldadura y no el sensor. La estrategia de control está diseñada para proporcionar una distancia de avance suave, lo que se traduce en una soldadura suave. En caso de que el sensor encuentre un cambio repentino en la trayectoria, responderá suavemente, como se ilustra en la figura siguiente.

Fig. 6 Una respuesta suave.

El sensor consta de varios componentes clave, como una cámara CCD y un filtro, un láser semiconductor y elementos ópticos, y un microprocesador para controlar la temperatura y almacenar los datos de calibración. El monitor de temperatura ayuda a proteger el láser de posibles daños en caso de que falle el sistema de refrigeración. Es importante tener en cuenta que si el láser funciona por encima de su límite de temperatura, su vida útil se reducirá considerablemente.

El almacenamiento de los datos de calibración permite intercambiar los cabezales de los sensores sin incurrir en costes o modificaciones adicionales, lo que garantiza un tiempo de inactividad mínimo en caso de que el sensor se dañe o falle. El sitio proceso de soldadura está protegido contra el hollín y las salpicaduras por un protector contra salpicaduras de cobre negro, que está equipado con una lámina de plástico transparente y reemplazable que debe sustituirse periódicamente cuando se acumula suciedad en su superficie.

El sensor debe enfriarse utilizando gas protector de soldadura o aire limpio, seco y sin aceite para mantener la temperatura de los componentes electrónicos por debajo de 50°C, evitar la acumulación de polvo y proteger los componentes ópticos. El caudal típico de gas utilizado es de 5 L/min.

En caso necesario, una placa de montaje refrigerada por agua puede proporcionar refrigeración adicional para el cabezal del sensor. Por otro lado, si la temperatura del láser semiconductor desciende por debajo de +5 °C, debe instalarse un calefactor opcional en el sensor.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.