Was bestimmt die Qualität und Effizienz einer Schweißnaht? Beim Laserschweißen ist die Leistungseinstellung entscheidend. In diesem Artikel wird erläutert, wie sich die Laserleistung auf das Schweißergebnis auswirkt, von der Einbrandtiefe bis zur Schweißgeschwindigkeit. Der Leser erfährt die Grundlagen des Laserschweißens, den Zusammenhang zwischen Leistung und Schweißqualität sowie praktische Tipps zur Optimierung von Schweißprozessen. Machen Sie sich bereit, die Wissenschaft zu verstehen, die perfekte Schweißnähte formt, und verbessern Sie Ihre Schweißfähigkeiten.

Lesen Sie diesen Artikel mit den folgenden Fragen:

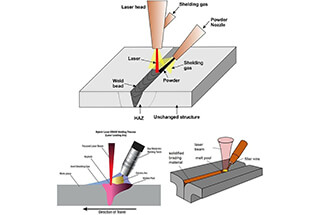

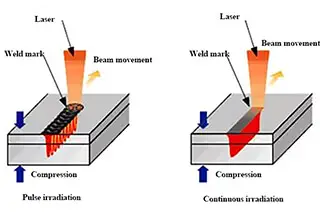

1) Je nach Leistungsdichte und Schweißnahtbildungsverhalten:

2) Entsprechend dem Laserausgangsmodus:

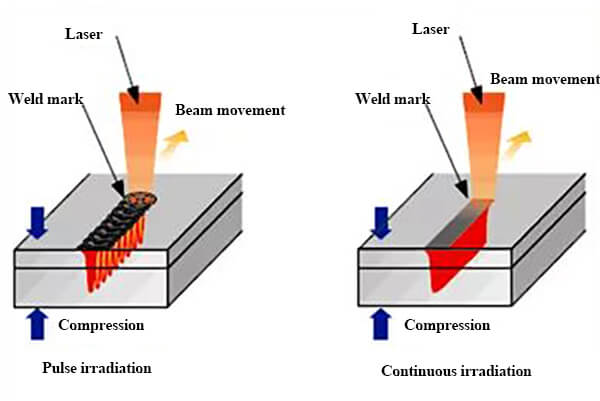

Abb. 1 Schematische Darstellung der gepulstes Laserschweißen und kontinuierliches Laserschweißen

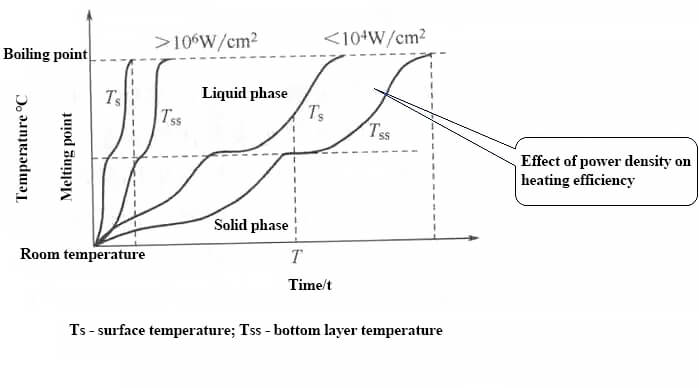

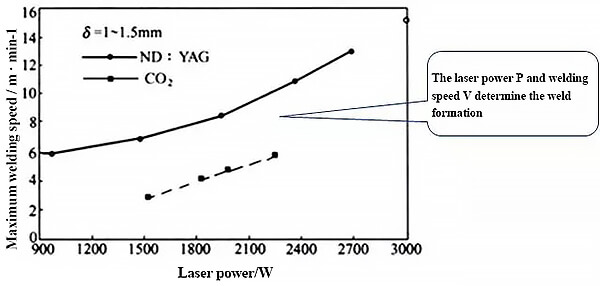

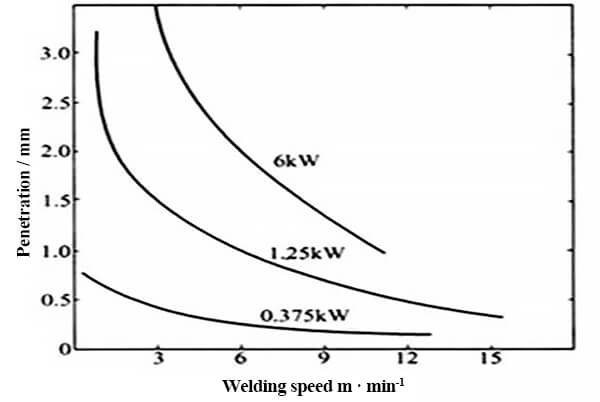

Die Wahl von P (Laserleistung) hängt von der Dicke des Blechs ab. P bestimmt die Leistungsdichte des Punktes und beeinflusst sowohl die Eindringtiefe als auch die Schweißgeschwindigkeit.

Abb.2 Kurve der Leistungsdichte und der Metalltemperatur mit der Zeit

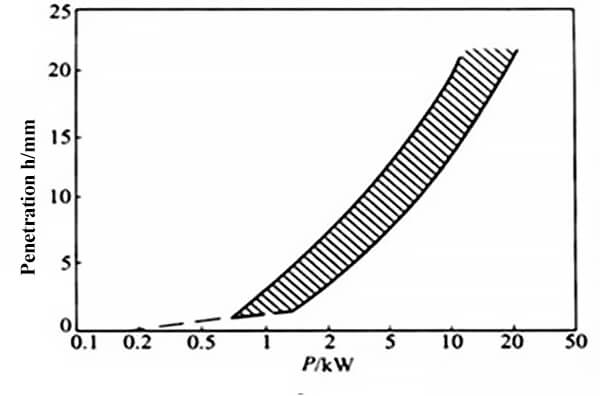

Wie in der Abbildung dargestellt, ist die Eindringtiefe umso größer, je größer die Leistung (P/kw) ist, und umgekehrt.

Abb. 3 Zusammenhang zwischen Laserdurchdringung und Leistung

Ergänzende Wissenspunkte:

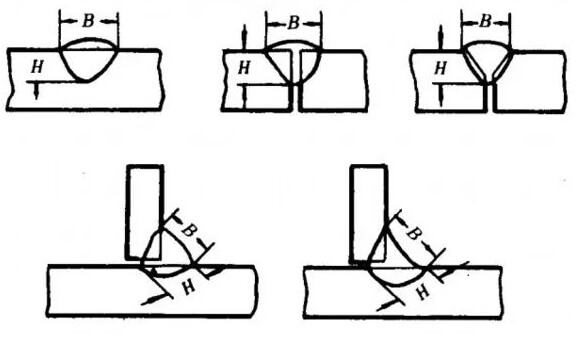

Der Formfaktor einer Schweißnaht ist in GB/T3375-1994 definiert als das Verhältnis zwischen der Schweißnahtbreite (B) und der berechneten Schweißnahtdicke (H) im Querschnitt einer einzelnen Schweißnaht (φ = B/H), wie in Abbildung 4 dargestellt.

Ein kleiner Formfaktor führt zu einer schmalen und tiefen Schweißnaht. In der Mitte der Schweißnaht kommt es jedoch aufgrund der regionalen Seigerung zu einer höheren Konzentration von Verunreinigungen und einer schlechteren thermischen Rissbeständigkeit. Daher sollte der Formfaktor nicht zu klein sein.

Zum Beispiel sollte der Formfaktor der Schweißnaht größer als 1,3 sein, d. h. die Breite der Schweißnaht sollte mindestens das 1,3-fache der berechneten Dicke der Schweißnaht betragen.

Abb. 4 Laserleistung und Geschwindigkeit bestimmen die Schweißnahtbildung

Abb. 5 Zusammenhang zwischen Schweißgeschwindigkeit und Laserleistung

Abb. 6 Veränderungen des Einbrandes und der Schweißgeschwindigkeit von kohlenstoffarmem Stahl bei unterschiedlichen Leistungen

Die Laserschweißleistung bestimmt die Leistungsdichte des Schweißpunktes und steuert die Eindringtiefe und die Schweißgeschwindigkeit. Mit zunehmender Laserleistung nehmen sowohl die Schweißgeschwindigkeit als auch die Einbrandtiefe zu.